Study on efficient pulverized coal injection operation technology in vanadium-titanium blast furnaces

-

摘要: 从提高钒钛高炉喷煤量及其稳定均匀性,进而降低喷吹能耗的目的出发,构建了规模和能力相当于

1000 m3高炉喷煤系统的中试试验装置。在此基础上开展了不同喷煤工艺及控制参数(二次补气比例、加气量与置换气量比值、底部流化速度、出料方式)对提高喷煤量、固气比和稳定性影响的研究。试验结果表明,在管道喷吹气体总流量不变的情况下,随着二次补气比例降低,喷煤量和固气比大幅增加,稳定性有所降低,当二次补气比例控制到45%水平左右时,喷煤量和固气比达到最大值,节能空间最大。随着加压和置换气量的比值逐渐提高,喷煤量先增加后降低,当加压和置换气量比值控制在1.5~2时,喷煤量达到最大值。同样,底部流化速度应控制在0.02~0.025 m/s时,喷煤量、固气比及稳定性最优。对比上、下出料两种方式,上出料方式由于气体流动方向与出料方向一致,其稳定性更好。Abstract: In order to achieve the goal of enhancing the pulverized coal injection (PCI) rate, along with its stability and uniformity in vanadium-titanium blast furnaces, ultimately reducing energy consumption, a pilot-scale experimental device was developed, equivalent in scale and capacity to a1000 m3 blast furnace PCI system. Using this setup, the effects of various PCI processes and control parameters - including the secondary air injection ratio, the ratio of pressurized to replacement air, fluidization velocity, and discharge modes-on improving the injection rate, solid-gas ratio, and overall stability had been investigated. The experimental results revealed that, with a constant total gas flow in the injection pipeline, a decrease in the secondary air injection ratio led to a significant increase in both the injection rate and solid-gas ratio, as well as reduction in stability. When the secondary air injection ratio was maintained around 45%, the PCI rate and solid-gas ratio peaked, achieving the highest energy-saving potential. Furthermore, as the ratio of pressurized to replacement air increased, the PCI rate initially rose and then declined, reaching its maximum when the ratio was controlled between at 1.5~2. Similarly, the optimal bottom fluidization velocity was identified as 0.02~0.025 m/s, maximizing the injection rate, solid-gas ratio, and stability. Comparative analysis of two discharge modes (top discharge and bottom discharge) indicated that the top discharge mode offered superior stability due to the agreement of the gas flow direction with the discharge direction. -

0. 引言

我国钒钛磁铁矿已探明储量超过100亿t[1],是储量丰富的铁矿石资源。其伴生的钒资源储量占全国的62.2%[2],钛资源储量占全国的91%[3]。目前已经建立了成熟、完备的钒钛磁铁矿高炉冶炼工艺技术体系[4]。在生产铁的同时可以对高附加值的钒钛资源进行高效回收,提高了金属资源利用率[1,5−6]。但与普通高炉相比,钒钛高炉炉渣中含有大量TiO2(质量分数高于20%),炉渣黏度高,流动性差,进而导致了压差高、气流不稳等问题。据报道,钒钛冶炼高炉压差比同级别普通高炉高10~20 kPa[7]。现已成功开发出多项高炉强化冶炼技术用以改善钒钛高炉冶炼条件,如高风温[8]、富氧鼓风[1]、喷煤[9]等技术,使得生产技术经济指标大幅提高。其中喷煤作为强化冶炼技术中的重要一环,一方面可以大幅降低焦比,使得生产成本显著下降[10−11]。另一方面煤粉在气化过程中产生的H2使煤气在炉内的还原能力和穿透能力得以提高,有利于铁矿石的还原和炉况的顺行[12]。但其往往需要和高风温、富氧鼓风技术进行相互补偿,以达到最佳能效[13]。基于此,大量学者对钒钛高炉喷煤进行了系统研究,主要侧重于煤粉在回旋区的燃烧行为[14]、喷煤对渣中TiO2还原的影响[15]、煤粉对炉渣流动性的影响[16]、工艺参数协同调整(风温、炉料结构、造渣制度、富氧鼓风等),以提高钒钛高炉喷煤比等[17−18]。这些研究往往忽略了喷煤控制操作本身对钒钛高炉调控的影响。钒钛高炉喷煤系统采用高压氮气和压缩空气将煤粉稳定、均匀地自风口喷入炉内,其中风口喷煤量的稳定性和均匀性是影响钒钛高炉气流分布的关键因素之一。那么如何提高喷煤量及其稳定、均匀性是一项值得研究的课题。

基于此,笔者从提高钒钛高炉喷煤量及其稳定均匀性,进而降低其喷吹能耗的目的出发,构建了规模和能力相当于

1000 m3高炉喷煤系统的中试试验装置。在此基础上开展了不同喷吹工艺及控制参数(二次补气比例、底部流化速度、加气量与置换气量比值、出料方式)对提高喷煤量、固气比和稳定性影响的研究,从而获得一套适用于工程应用的喷吹工艺及控制参数,试验结果对于进一步提高钒钛高炉炉况稳定顺行,持续降低铁水成本具有指导意义。1. 中试试验

1.1 中试试验装置

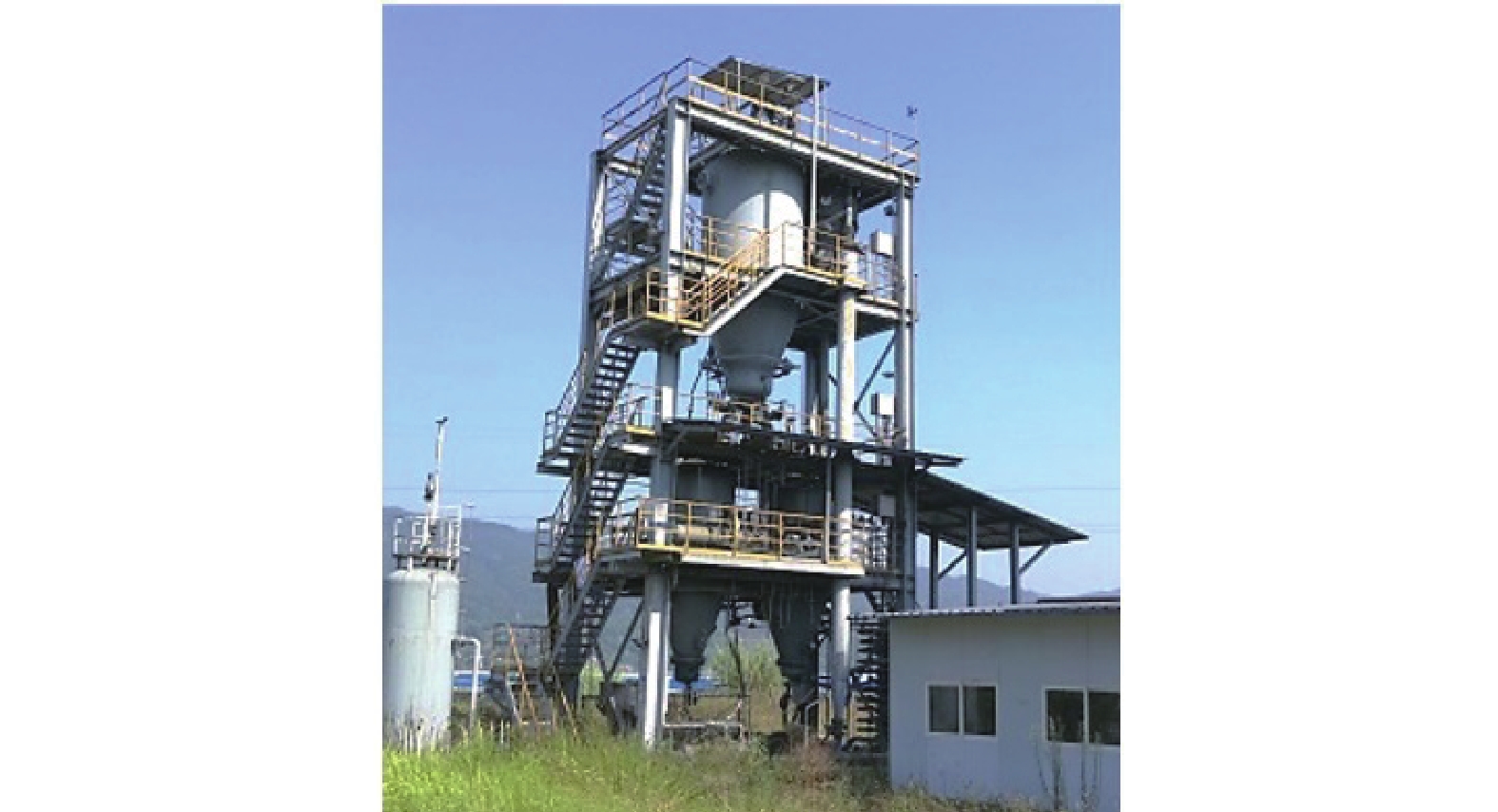

如图1所示,中试试验平台的设备能力为18 t/h,规模和能力相当于

1000 m3高炉喷煤系统。试验平台下部安装有2个喷吹罐(容积10 m3),煤粉自喷吹罐内经过加压、流化后由喷吹管道喷入上部收粉罐(容积20 m3)中,经旋风除尘和布袋除尘过滤后,净化后的压缩空气排入大气。此外,采用隔膜式差压计检测管道喷吹阻损,采用标准孔板流量计检测压缩空气流量。具体的中试试验装置参数如表1所示。试验过程中,煤粉循环利用,压缩空气经过脱湿处理,试验条件与1350 m3钒钛高炉喷煤系统基本相同。表 1 中试试验装置参数Table 1. Parameters of pilot experimental setup罐压P0/MPa 背压Pe/kPa 流速V/(m·s−1) 固气比μ/(kg·kg−1) 总气量Q7/(Nm3·h−1) 流化板直径D/mm 喉口直径d/mm 管道规格/mm 管道长/m 0.3~0.4 80~90 6~8 30~50 220~240 600 111 Ø76 × 4 200 1.2 中试试验原料

研究所采用的试验原料为无烟煤粉,来源于实际钒钛高炉的喷煤系统。煤粉物性参数如表2所示。

表 2 煤粉的物性参数Table 2. Physical parameters of pulverized coalVad/% 灰分/% 着火点/ ℃ 粒度<74 μm

占比/%水分/% 松装密度

/(kg·m−3)振实密度

/(kg·m−3)真密度

/(kg·m−3)崩溃角/(°) 7.76 29.4 395 73.6 1.2 684 818 1310 29 1.3 中试试验条件

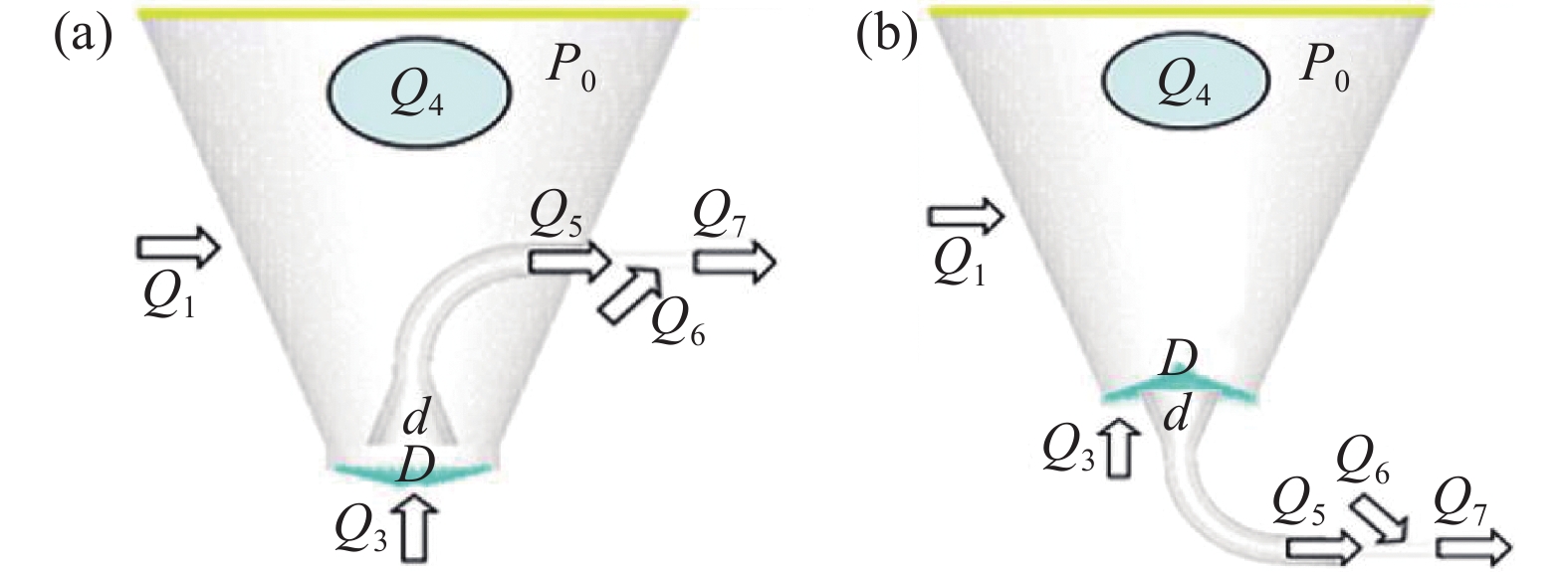

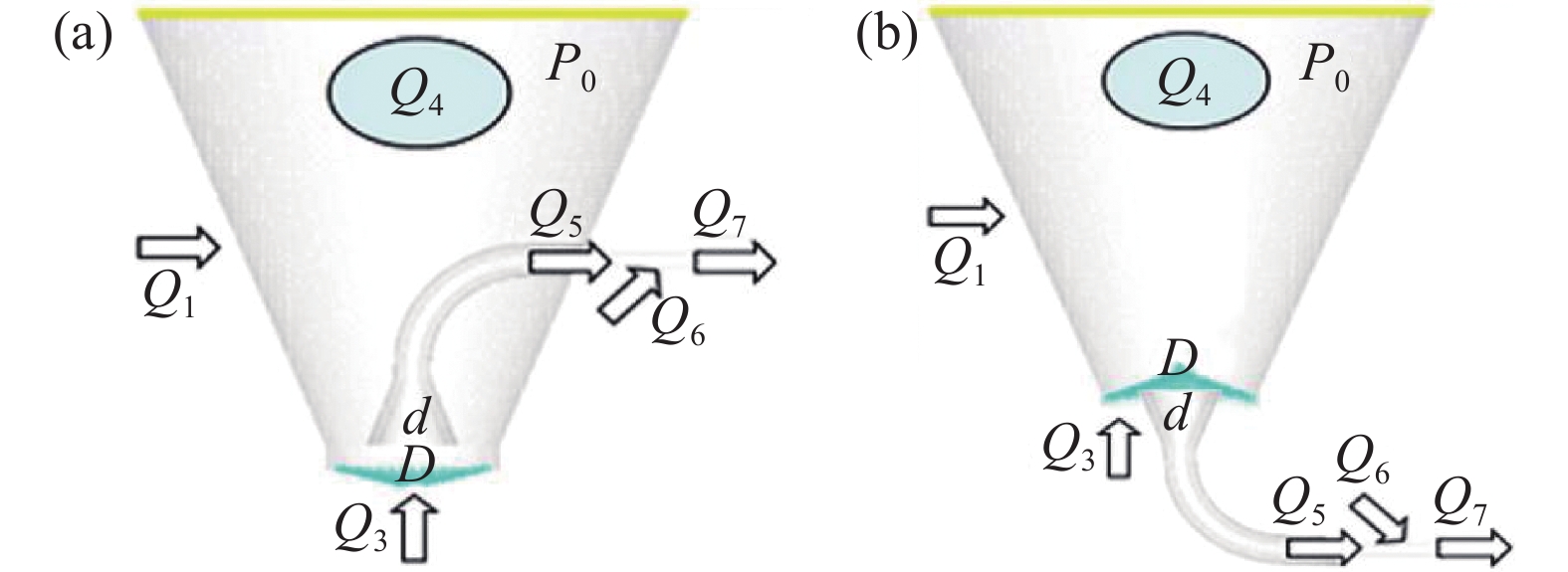

研究首先以上部出料方式下喷吹料罐锥部为主要研究对象。如图2(a)所示,煤粉装在喷吹罐内,其压力为P0(MPa),由人工设定。加压气体流量Q1(Nm3/h)同样由人工设定。为确保煤粉充分流态化,需在喷吹罐底部加入流化气体,底部流化气体流量Q3(Nm3/h)由人工设定。经流态化后的煤粉由喉口处进入喷吹管道。煤粉进入管道后置换出的空间由加压气体填充,煤粉置换的体积流量Q4(Nm3/h)为计算值,其计算公式如式(1)所示。

$$ {Q}_{4}=\frac{G}{\rho }\times \frac{{P}_{0}}{1+0.1} $$ (1) 式中,G为喷煤量(t/h),ρ为煤粉的真密度(kg/m3),P0为喷吹罐压力(MPa)。在管压稳定情况下,携带煤粉进入管道的输送气体流量Q5(Nm3/h)计算公式如式(2)所示。

$$ {Q}_{5}={Q}_{1}+{Q}_{3}-{Q}_{4} $$ (2) 煤粉进入管道后需进一步加速,因此需加入二次补气,二次补气流量Q6(Nm3/h)由人工设定。进入管道的气体总流量Q7(Nm3/h)计算公式如式(3)所示。

$$ {Q}_{7}={Q}_{6}+{Q}_{5} $$ (3) 喷煤过程中,固气比μ(kg/kg)计算公式如式(4)所示。

$$ \mu=\frac{G}{\left(\rho_g\times Q_7\right)}\times1\ 000 $$ (4) 式中,ρg为压缩空气密度,一般取1.29 kg/m3。喉口流速Vh(m/s)的计算公式如式(5)所示。

$$ {V}_{h}=\frac{{Q}_{5}}{\left(0.7\times 0.25\times 3.14\times {d}^{2}\right)} $$ (5) 式中,d为喉口直径(mm)。表观流化速度V0(m/s)的计算公式如式(6)所示。

$$ {V}_{0}=\frac{{Q}_{6}}{\left(0.25\times 3.14\times {D}^{2}\right)} $$ (6) 式中,D为流化板直径(mm)。此外,喷煤量稳定性一般采用标准差来表征。

1.4 中试试验方案

如表3所示,以上部出料方式下的喷煤操作作为研究对象,在保持进入管道的喷吹气体总流量Q7变化不大的情况下,研究了如下内容:

表 3 上部出料方式下的试验方案设计Table 3. Experimental scheme design under top discharge mode项目 Q6/Q7 Q7

/(Nm3·h−1)Q6

/(Nm3·h−1)Q5

/(Nm3·h−1)Q4

/(Nm3·h−1)Q3

/(Nm3·h−1)Q1

/(Nm3·h−1)喷煤量

G/(t·h−1)固气比

μ /(kg·kg−1)喉口流速

Vh/(m· s−1)表观流化速度

V0/(m·s−1)方案1 70% 计算值 165 计算值 计算值 90~13 13~90 检测值 计算值 计算值 计算值 方案2 60% 计算值 129 计算值 计算值 126~15 16~125 检测值 计算值 计算值 计算值 方案3 50% 计算值 115 计算值 计算值 138~27 17~127 检测值 计算值 计算值 计算值 方案4 40% 计算值 91 计算值 计算值 144~31 34~146 检测值 计算值 计算值 计算值 1)不同二次补气比例(Q6/Q7)对喷煤量、固气比和稳定性的影响;

2)不同加压与置换气体流量比(Q1/Q4)对喷煤量的影响;

3)控制二次补气比例在最佳水平保持不变,通过调节加压气体流量Q1和底部流化气体流量Q3的比值,研究不同底部流化速度(V0)对喷煤量、固气比和稳定性的影响;

4)在边界条件基本相同的情况下,同时设计了下部出料方式下的喷煤操作方案,对比两种出料方式的喷煤量、固气比和稳定性差异。下部出料方式下喷吹罐锥部示意图如图2(b)所示。方案设计如表4所示。

表 4 不同出料方式对比试验方案设计Table 4. Comparison of experimental scheme for different discharge modes项目 罐压P0/MPa Q7/(Nm3·h−1) Q6/(Nm3·h−1) Q5/(Nm3·h−1) Q3/(Nm3·h−1) Q1/(Nm3·h−1) Q4/(Nm3·h−1) 喷煤量G/(t·h−1) 上出料 0.33 223 110 112 79 81 计算值 检测值 下出料 0.33 226 110 116 81 80 计算值 检测值 2. 试验结果与讨论

2.1 二次补气比例

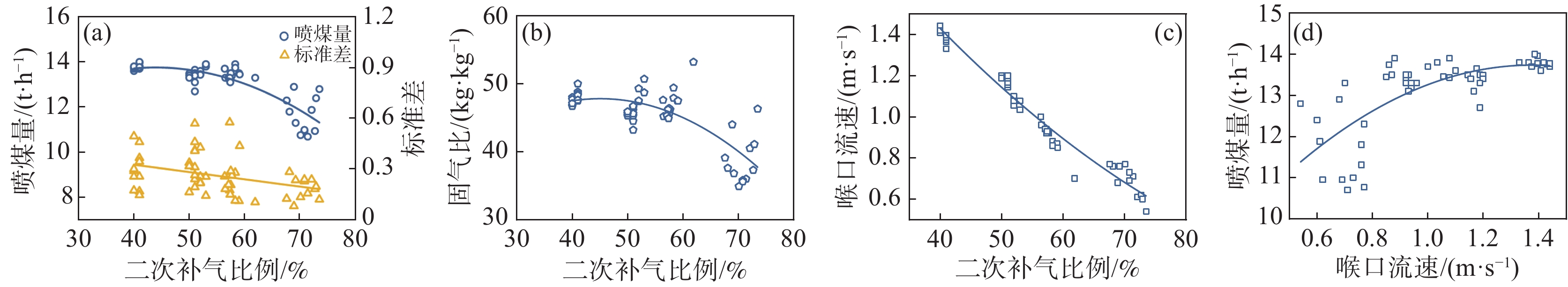

基于上述试验方案,首先研究了不同二次补气比例对喷煤量、固气比和稳定性的影响,试验结果如图3(a)(b)所示。喷煤量和固气比均与二次补气比例呈负相关关系。当二次补气比例从70%水平降低至45%水平时,喷煤量由11 t/h提升至13.5 t/h(升幅23%),固气比由35 kg/kg提升至47.5 kg/kg(升幅35.7 %);当二次补气比例进一步降低至40%水平时,喷煤量和固气比均放缓,且有下降趋势。进一步采用喷煤量标准差来表征稳定性,当二次补气比例从70%水平降低至40%水平时,喷煤量标准差由0.15提高到0.3,表明喷煤量的稳定性略有降低。由于控制各试验方案中总气体流量Q7维持在相同水平,随着二次补气比例降低,管道输送气体流量Q5势必逐步变大,喉口处气体流速整体升高,如图3(c)所示,煤粉所获得的动能增加,喷煤量和固气比也随之提高。由图3(c)可见,当二次补气比例由70%降低至40%以下时,喉口流速由0.55 m/s提高到1.4 m/s左右,对应喷煤量逐步提升。由图3(a)和图3(d)可以看出二次补气量控制在45%时(对应喉口流速1.0~1.25 m/s),喷煤量控制在12.5~13.5 t/h之间。综上所述,在料罐压力、总气体流量不变的条件下,二次补气比例应控制在45%水平,此时,喷煤量和固气比达到最大值,节能空间最大。

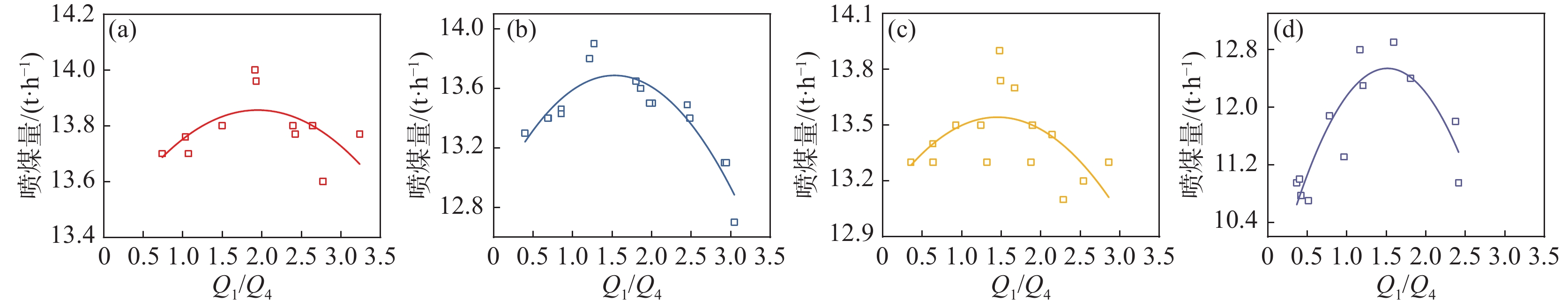

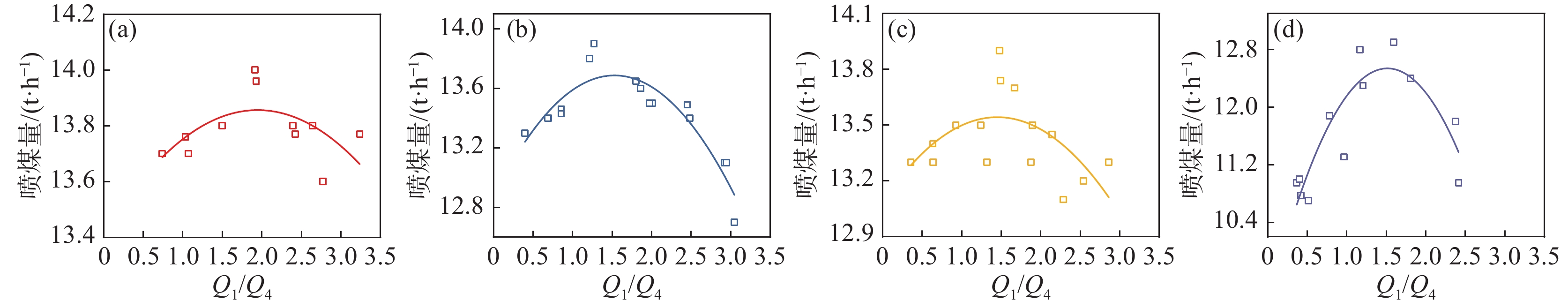

2.2 加压气量与置换气量比

探究不同二次补气比例下加压气量Q1与置换气量Q4的比值(Q1/Q4)对喷煤量的影响,试验结果如图4所示。无论在哪种二次补气比例水平下,随着Q1/Q4由0.5左右提高到3.0左右时,喷煤量均先升高后降低;当二次补气比例在40%时,Q1/Q4在2.0时,喷煤量达到最大值;而当二次补气比例在50%、60%和70%时,Q1/Q4在1.5时,喷煤量达到最大值。煤粉进入喉口前,煤粉颗粒的初始动能来自于底部流化气体提供的动能,以及罐内气体有效势能(加压增加的势能减去颗粒与颗粒之间摩擦,颗粒与喷吹罐壁、管壁之间摩擦做功后剩余的势能)转化的动能。当Q1/Q4较低时,克服摩擦做功后的有效势能不足,喷吹量不高。当Q1/Q4较高时,代表喷吹罐内气体的剩余有效势能高,动能转化率高,从而导致喷吹量更高。综上所述,加压气量与置换气量二者相互影响,当二者达到平衡(即Q1/Q4约为1.5~2.0)后,煤粉喷煤量达到最大值。若超过平衡后,有效势能过高,影响底部流化效果,出料及输送不顺畅,喷吹量反而降低。

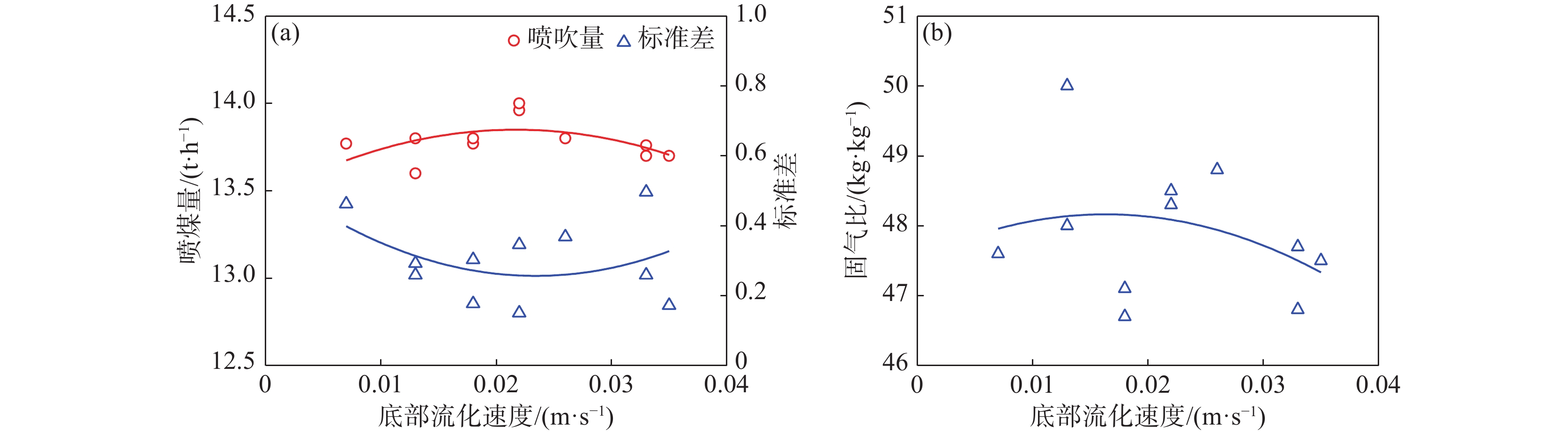

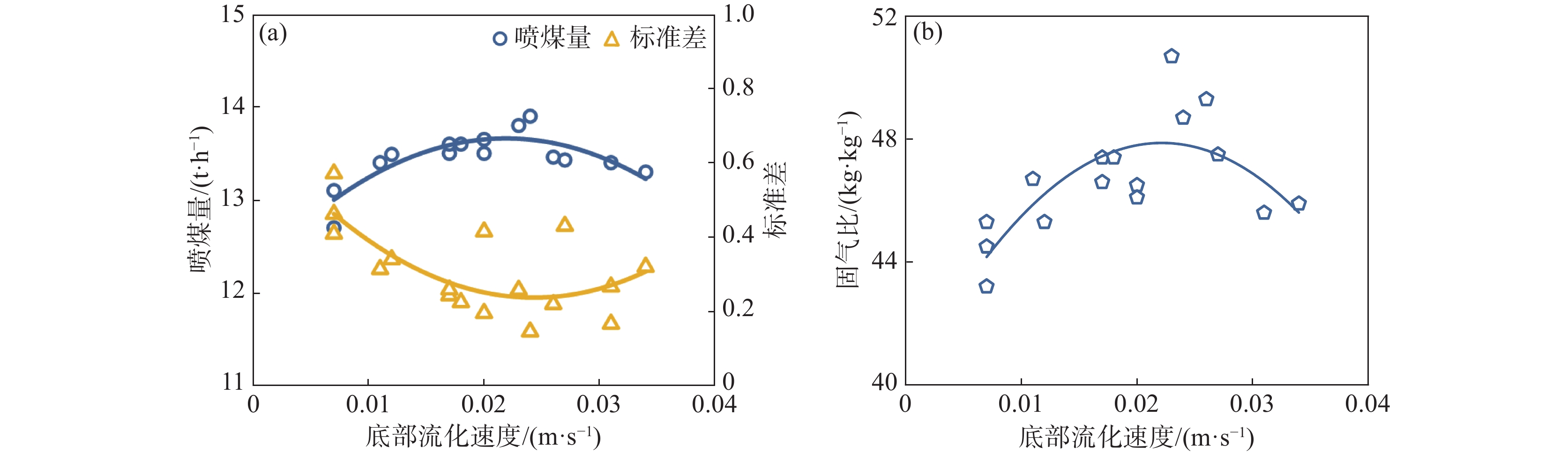

2.3 底部流化速度

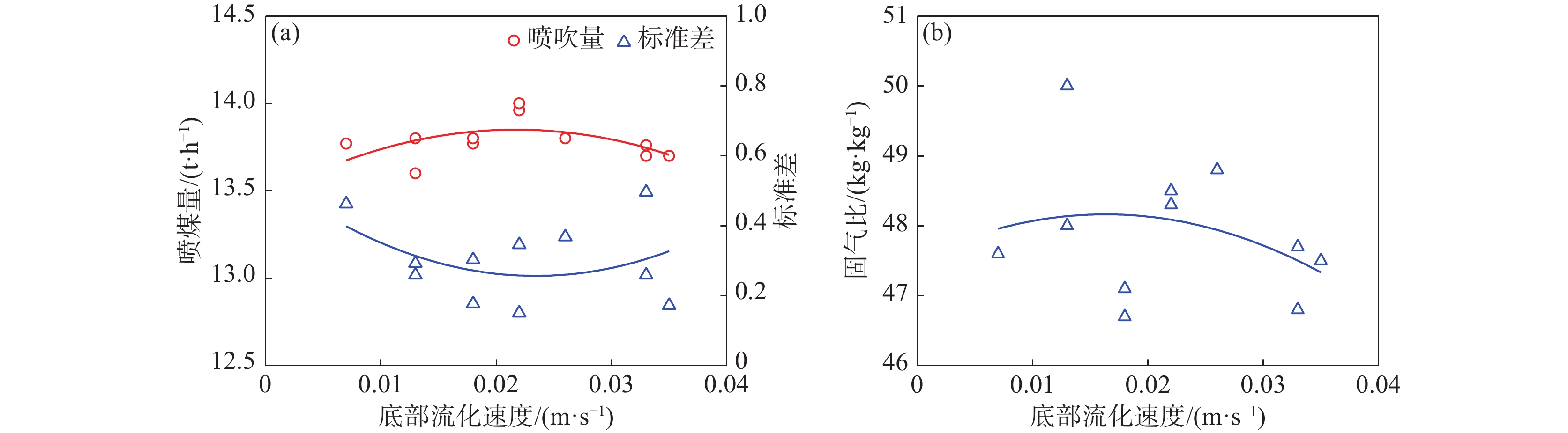

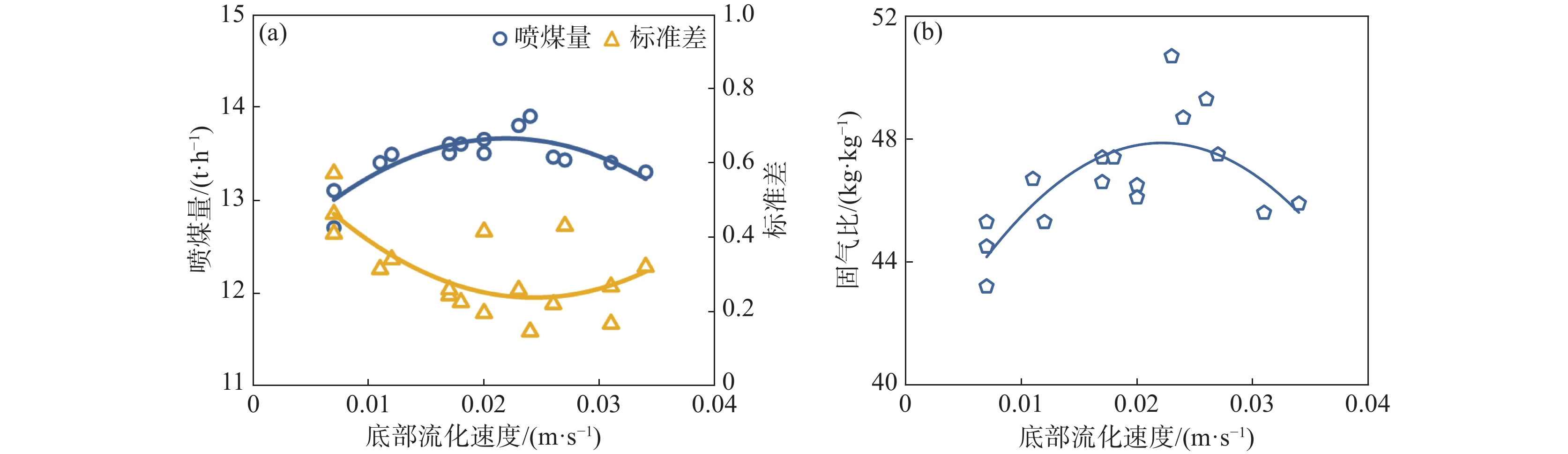

如前所述,当二次补气比例达到45%水平后,整体效率达到最高。因此选取二次补气比例为40%、50%水平,进一步探究不同底部流化速度(表观)对喷煤量及其稳定性、固气比的影响,如图5和图6所示。当底部流化速度由0.005 m/s提升到0.035 m/s时,喷煤量和固气比均先增大后降低,喷煤量稳定性先变好再变差(对应图5(a)中标准差先降低后提高)。随着底部流化气量增加,流化速度不断提升,流化板附近煤粉颗粒间的摩擦力逐渐降低,孔隙率逐步提高,煤粉颗粒获得较好的初始动能,进入喉口的煤粉流量提高,即底部流化速度控制在0.02~0.025 m/s时,喷煤量及稳定性、固气比均达到最佳状态。但随着底部流化速度进一步提高,超过0.025 m/s后,流化板上方到喉口区域附近会出现过流态化,流化床层提高,进入喉口煤粉流量降低,导致固气比和喷煤量降低,喷煤稳定性变差。

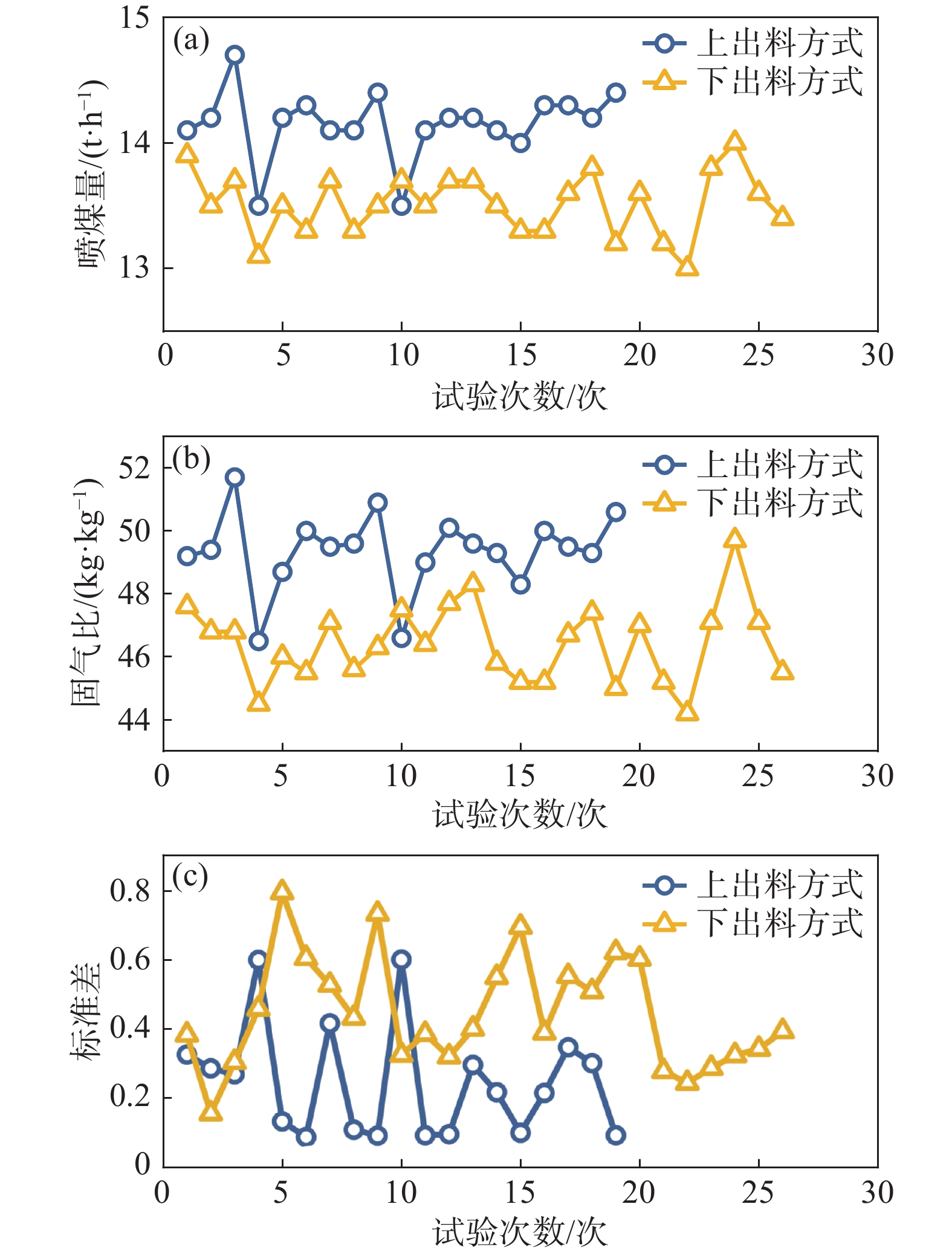

2.4 出料方式

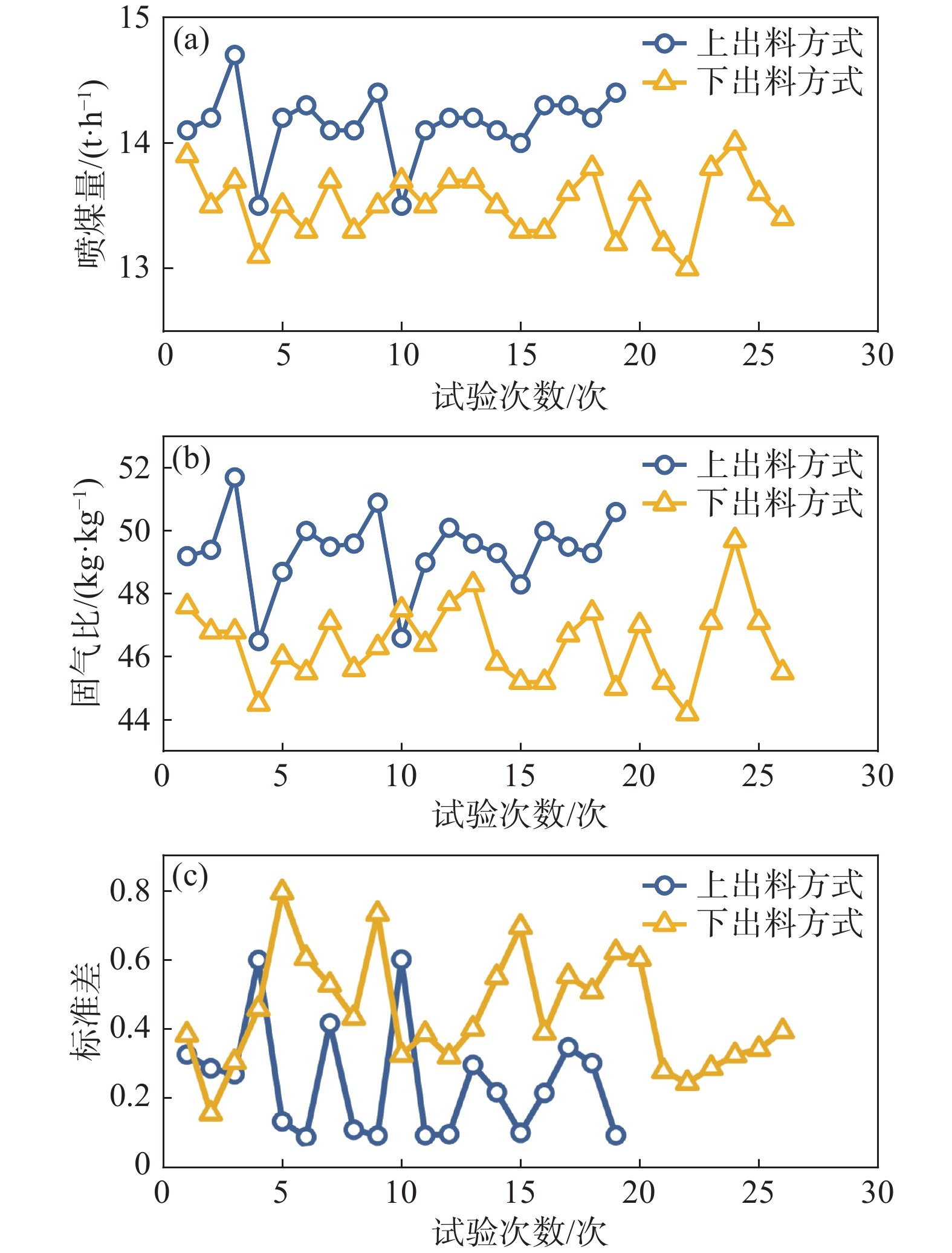

根据表4所示方案,研究了不同出料方式下喷煤量及其稳定性的对比试验,其中分别开展了19次上出料,26次下出料对比试验,结果如图7所示。上出料方式和下出料方式的平均喷煤量分别为14.2 t/h和13.5 t/h。上出料方式和下出料方式的平均固气比分别为49.4 kg/kg和46.4 kg/kg。两者的喷煤标准差分别为0.25和0.45。

由此可见,在边界条件相同时,上出料方式和下出料方式的喷煤量、固气比均相差不大,上出料方式略高。但对于喷煤标准差,下出料方式高出上出料方式40%以上。试验结果表明,在罐内压力相同情况下,上出料方式的底部流化气体的流动方向与出料方向一致,煤粉与底部流化气体的动能交换更加充分,更容易携带煤粉进入出料喉口。下出料方式的流态化过程中,流化方向与喉口出料方向相反,造成一定能量损失,因此,上出料方式流态更稳定,出料更顺畅。若下出料方式需要达到与上出料同等稳定性,一方面需要提高喷吹罐压力;另一方面建议加大二次补气比例,避免竖直下料管端堵塞,影响连续生产。

2.5 基于钒钛高炉的高效喷煤操作控制参数

根据上述四种喷煤操作(二次补气比例、加气量与置换气量比值、底部流化速度、出料方式)对喷煤量、固气比和稳定性的影响研究结果,归纳得出基于钒钛高炉的高效喷煤操作控制参数:采用上部出料方式操作,二次补气比例控制在45%水平,加压与置换气量比例控制在1.5~2时喷煤量、稳定性和固气比均达到最大值。采用二次补气比例40%和50%两组工况对比分析不同底部流化气量对喷煤量、稳定性和固气比的影响。研究表明当底部流化速度控制为0.02~0.025 m/s时,喷煤量、稳定性及固气比均达到最佳状态。

3. 结论

1)在料罐压力、喷吹气体总流量不变的条件下,二次补气比例控制在45%水平时,喷煤量和固气比达到最大值,节能效果达到最大。

2)随着加压与置换气量的比值由0.4提高到3.3,喷煤量均先提高后降低,当加压与置换气量比例在1.5~2时喷煤量达到了最大值,加压效率达到最高。

3)选择二次补气比例在40%和50%两组工况对比试验证明,当底部流化速度控制在0.02~0.025 m/s时,喷煤量、稳定性及固气比均达到最佳状态。随着底部流化速度进一步提高,会出现过流态化,固气比和喷煤量降低,稳定性变差。

4)在罐压相同情况下,上出料的气体流向与出料方向一致,动能交换更充足,煤粉流态化效果更好,出料更顺畅。

-

表 1 中试试验装置参数

Table 1. Parameters of pilot experimental setup

罐压P0/MPa 背压Pe/kPa 流速V/(m·s−1) 固气比μ/(kg·kg−1) 总气量Q7/(Nm3·h−1) 流化板直径D/mm 喉口直径d/mm 管道规格/mm 管道长/m 0.3~0.4 80~90 6~8 30~50 220~240 600 111 Ø76 × 4 200 表 2 煤粉的物性参数

Table 2. Physical parameters of pulverized coal

Vad/% 灰分/% 着火点/ ℃ 粒度<74 μm

占比/%水分/% 松装密度

/(kg·m−3)振实密度

/(kg·m−3)真密度

/(kg·m−3)崩溃角/(°) 7.76 29.4 395 73.6 1.2 684 818 1310 29 表 3 上部出料方式下的试验方案设计

Table 3. Experimental scheme design under top discharge mode

项目 Q6/Q7 Q7

/(Nm3·h−1)Q6

/(Nm3·h−1)Q5

/(Nm3·h−1)Q4

/(Nm3·h−1)Q3

/(Nm3·h−1)Q1

/(Nm3·h−1)喷煤量

G/(t·h−1)固气比

μ /(kg·kg−1)喉口流速

Vh/(m· s−1)表观流化速度

V0/(m·s−1)方案1 70% 计算值 165 计算值 计算值 90~13 13~90 检测值 计算值 计算值 计算值 方案2 60% 计算值 129 计算值 计算值 126~15 16~125 检测值 计算值 计算值 计算值 方案3 50% 计算值 115 计算值 计算值 138~27 17~127 检测值 计算值 计算值 计算值 方案4 40% 计算值 91 计算值 计算值 144~31 34~146 检测值 计算值 计算值 计算值 表 4 不同出料方式对比试验方案设计

Table 4. Comparison of experimental scheme for different discharge modes

项目 罐压P0/MPa Q7/(Nm3·h−1) Q6/(Nm3·h−1) Q5/(Nm3·h−1) Q3/(Nm3·h−1) Q1/(Nm3·h−1) Q4/(Nm3·h−1) 喷煤量G/(t·h−1) 上出料 0.33 223 110 112 79 81 计算值 检测值 下出料 0.33 226 110 116 81 80 计算值 检测值 -

[1] ZHENG K, HU P, HUANG Y, et al. Soft melt performance of vanadium titanium charge under high oxygen-enriched injection conditions[J]. Sintering and Pelletizing, 2024. (Online) (郑魁, 胡鹏, 黄云, 等. 高富氧喷吹条件下钒钛炉料的软熔性能[J]. 烧结球团, 2024. (Online)ZHENG K, HU P, HUANG Y, et al. Soft melt performance of vanadium titanium charge under high oxygen-enriched injection conditions[J]. Sintering and Pelletizing, 2024. (Online) [2] CAO Y C. Experimental study on iron concentrate separation from a low-grade vanadium-titanium magnetite in Panxi area[J]. Iron Steel Vanadium Titanium, 2023,44(3):114-117. (曹玉川. 攀西某低品位钒钛磁铁矿选铁工艺研究[J]. 钢铁钒钛, 2023,44(3):114-117.CAO Y C. Experimental study on iron concentrate separation from a low-grade vanadium-titanium magnetite in Panxi area[J]. Iron Steel Vanadium Titanium, 2023, 44(3): 114-117. [3] DONG H G. Study on production of high-quality synthetic rutile fromelectric furnace titanium slag with high content of calciumand magnesium[D]. Changsha: Central South University, 2010. (董海刚. 高钙镁电炉钛渣制备优质人造金红石的研究[D]. 长沙: 中南大学, 2010.DONG H G. Study on production of high-quality synthetic rutile fromelectric furnace titanium slag with high content of calciumand magnesium[D]. Changsha: Central South University, 2010. [4] PANG Z D. Fundamental theory research on blast furnace smelting with ultra-high ratio vanadium titanomagnetite[D]. Chongqing: Chongqing University, 2010. (庞正德. 超高配比钒钛矿高炉冶炼基础理论研究[D]. 重庆: 重庆大学, 2021.PANG Z D. Fundamental theory research on blast furnace smelting with ultra-high ratio vanadium titanomagnetite[D]. Chongqing: Chongqing University, 2010. [5] LUO L G, PANG J M, LI X, et al. Separation of iron and titanium by reduction grinding separation process of vanadium titanium magnetite[J]. Iron and Steel, 2024,59(8):13-18, 49. (罗林根, 庞建明, 李新, 等. 钒钛磁铁矿还原-磨选工艺分离铁钛试验[J]. 钢铁, 2024,59(8):13-18, 49.LUO L G, PANG J M, LI X, et al. Separation of iron and titanium by reduction grinding separation process of vanadium titanium magnetite[J]. Iron and Steel, 2024, 59(8): 13-18, 49. [6] QIE Y N, JIN Y T, KANG Y, et al. Influence of hydrogen rich on softening and melting property of blast furnace burden with vanadium and titanium[J]. Iron and Steel, 2023,58(5):31-38. (郄亚娜, 靳亚涛, 康媛, 等. 高炉富氢对钒钛矿软熔滴落性能的影响[J]. 钢铁, 2023,58(5):31-38.QIE Y N, JIN Y T, KANG Y, et al. Influence of hydrogen rich on softening and melting property of blast furnace burden with vanadium and titanium[J]. Iron and Steel, 2023, 58(5): 31-38. [7] CHEN Y W. Technical progress of blast furnace coal injection in Huaigang[J]. Shanxi Metallurgy, 2021,44(6):209-212. (陈永卫. 淮钢高炉喷煤技术进步[J]. 山西冶金, 2021,44(6):209-212.CHEN Y W. Technical progress of blast furnace coal injection in Huaigang[J]. Shanxi Metallurgy, 2021, 44(6): 209-212. [8] ZHANG F C. Development direction of green blast furnace ironmaking technology[J]. Metallurgy and Materials, 2021,41(4):113-114. (张付昌. 低碳绿色高炉炼铁技术发展方向[J]. 冶金与材料, 2021,41(4):113-114.ZHANG F C. Development direction of green blast furnace ironmaking technology[J]. Metallurgy and Materials, 2021, 41(4): 113-114. [9] ZHOU X, BAI Y Q. Research on BF carbon reduction through fuel substitutes[J]. Ironmaking, 2024,43(1):12-15. (周翔, 白永强. 试论高炉燃料替代的降碳路径[J]. 炼铁, 2024,43(1):12-15.ZHOU X, BAI Y Q. Research on BF carbon reduction through fuel substitutes[J]. Ironmaking, 2024, 43(1): 12-15. [10] HUANG Q Z, ZHU H L, ZHANG H F. Practice of large coal injection operation in No. 1 blast furnace of Liu Steel[J]. Ironmaking, 2010,29(3):47-49. (黄庆周, 祝和利, 张海峰. 柳钢1号高炉大喷煤操作实践[J]. 炼铁, 2010,29(3):47-49.HUANG Q Z, ZHU H L, ZHANG H F. Practice of large coal injection operation in No. 1 blast furnace of Liu Steel[J]. Ironmaking, 2010, 29(3): 47-49. [11] YU R S. Introduction to the process of blast furnace coal powder injection system[J]. Modern Economic Information, 2010,9:142-143. (虞日升. 高炉煤粉喷吹系统工艺简介[J]. 现代经济信息, 2010,9:142-143.YU R S. Introduction to the process of blast furnace coal powder injection system[J]. Modern Economic Information, 2010, 9: 142-143. [12] LI H Y, HU X G. Production practice of improving oxygen enrichment rate in vanadium titanium ore blast furnace smelting[J]. Shanxi Metallurgy, 2024,47(5):123-125. (李红艳, 胡心光. 富氧率提升下的钒钛矿高炉冶炼[J]. 山西冶金, 2024,47(5):123-125.LI H Y, HU X G. Production practice of improving oxygen enrichment rate in vanadium titanium ore blast furnace smelting[J]. Shanxi Metallurgy, 2024, 47(5): 123-125. [13] YIN X C. Study on cooperative optimization of large coal injection and oxygen enrichment rate in blast furnace ironmaking process[J]. Gansu Metallurgy, 2024,46(2):32-34. (尹晓成. 高炉炼铁工艺中大喷煤量与富氧率的协同优化研究[J]. 甘肃冶金, 2024,46(2):32-34.YIN X C. Study on cooperative optimization of large coal injection and oxygen enrichment rate in blast furnace ironmaking process[J]. Gansu Metallurgy, 2024, 46(2): 32-34. [14] LIU L L, KUANG S B, GUO B Y, et al. Combustion characteristics of charcoal, semicoke, and pulverized coal in blast furnace and their impacts on reactor performance[J]. Powder Technology, 2024,433:119243. [15] LIU H L. The effect of coal injecton on the over-reduction of TiO2 in the blast furnace[J]. Sichuan Metallurgy, 2004(5):17-19. (刘虎林. 高炉喷煤对渣中TiO2过还原的影响探讨[J]. 四川冶金, 2004(5):17-19. doi: 10.3969/j.issn.1001-5108.2004.05.005LIU H L. The effect of coal injecton on the over-reduction of TiO2 in the blast furnace[J]. Sichuan Metallurgy, 2004(5): 17-19. doi: 10.3969/j.issn.1001-5108.2004.05.005 [16] DIAO R S, HU B S. Influence of unburned PCI on the blast furnace slag viscosity in Panzhihua Steel[J]. Iron and Steel, 2004(9):14-16. (刁日升, 胡宾生. 攀钢高炉未燃煤粉对炉渣流动性的影响[J]. 钢铁, 2004(9):14-16. doi: 10.3321/j.issn:0449-749X.2004.09.003DIAO R S, HU B S. Influence of unburned PCI on the blast furnace slag viscosity in Panzhihua Steel[J]. Iron and Steel, 2004(9): 14-16. doi: 10.3321/j.issn:0449-749X.2004.09.003 [17] DAI W. Practice to increase coal injection ratio in smelting vanadium titanium ore in 2500 m3 blast furnace[J]. Hebei Metallurgy, 2015(9):40-42. (代维. 提高2500 m3高炉冶炼钒钛矿喷煤比的实践[J]. 河北冶金, 2015(9):40-42.DAI W. Practice to increase coal injection ratio in smelting vanadium titanium ore in 2500 m3 blast furnace[J]. Hebei Metallurgy, 2015(9): 40-42. [18] DU S H, HUANG B, ZENG H F. Practice of vanadium titano-magnetite high coal injection ratio blast furnace process under low grade condition[J]. Iron Steel Vanadium Titanium, 2014,35(5):83-87. (杜斯宏, 黄彬, 曾华锋. 低品位条件下钒钛磁铁矿高喷煤比冶炼实践[J]. 钢铁钒钛, 2014,35(5):83-87.DU S H, HUANG B, ZENG H F. Practice of vanadium titano-magnetite high coal injection ratio blast furnace process under low grade condition[J]. Iron Steel Vanadium Titanium, 2014, 35(5): 83-87. -

下载:

下载:

下载:

下载: