Sliding wear behavior of HB550 grade low-alloy martensite wear-resistant steel

-

摘要: 通过光学显微镜、扫描电镜、拉伸试验、维氏硬度计等设备分析了新开发的HB550低合金高强耐磨钢的微观组织和力学性能;利用磨损试验机和多功能材料表面性能综合测试仪研究了HB550马氏体耐磨钢在10、50 N和90 N载荷下的干滑动摩擦磨损行为和摩擦系数。结果表明,HB550低合金高强耐磨钢组织为回火马氏体,其屈服强度和抗拉强度均值分别为

1521 MPa和1 874 MPa,5 mm厚度试样在−40 ℃的低温冲击吸收功均值为18 J。随着载荷的增加,HB550钢的磨损失重呈先增加后下降趋势,而摩擦系数单调降低。HB550钢在低载荷下的磨损机制主要是磨粒磨损和黏着磨损,在高载荷下的磨损机制以黏着磨损为主,并伴随着氧化磨损。试验为HB550及以上高端耐磨钢的开发和应用提供了理论基础。Abstract: The microstructure and mechanical properties of the newly developed HB550 low-alloy high-strength wear-resistant steel were studied through optical microscope, scanning electron microscopy, tensile tests, and Vickers hardness tests. Meanwhile, the sliding wear behavior and the friction coefficient of high grade HB550 martensite wear-resistant steel under the loads of 10, 50 N and 90 N were systematically investigated by ML-100C wear testing machine and BMT-I multifunctional material surface performance tester, respectively. The results show that the microstructure of HB550 low-alloy high-strength wear-resistant steel was mainly tempered martensite. The mean yield strength and tensile strength as well as low temperature impact energy at −40 ℃ with 5 mm thickness of this steel were 1521 MPa, 1874 MPa and 18 J, respectively. Moreover, with increasing the load, the wear mass loss of HB550 steel increased first and then decreased, while the friction coefficient decreased monotonously. The wear mechanism of the developed steel grade HB550 under lower loads is mainly abrasive wear and adhesive wear, and the wear mechanism under high loads is mainly adhesive wear accompanied by oxidative wear. The research results provide a theoretical basis for the development and application of high-end wear-resistant steel HB550 and above.-

Key words:

- HB550 steel /

- sliding wear /

- friction coefficient /

- tempered martensite /

- mechanical property

-

0. 引言

磨损、断裂和腐蚀是材料失效的三种主要形式。据统计[1−2],世界上1/3到1/2的能源被摩擦磨损消耗,磨损不仅造成能源消耗,还会带来巨大的经济损失和人身事故。近年来,许多科研人员开发出了低合金高强耐磨钢[3−5]。韩嫔等人[3]在M-2000型磨损试验机上研究了H450和NM450合金钢的耐磨性,在600 N试验载荷下磨损4 h,测得H450和NM450钢的平均失重分别为0.224 g和0.189 g,NM450合金钢的耐磨性明显优于H450合金钢。高擎等人[4]开发了低成本高韧性NM500钢板,普通NM500和低成本NM500钢板组织均为板条马氏体,但普通NM500钢板内部有大量白亮带,偏析使钢板有开裂风险,合金减量化可以降低偏析程度,两种钢的硬度(HV)都在500~530之间,屈服强度相差37 MPa,冲击韧性相差不大,具有良好的低温韧性,磨损失重均在1.95 g左右,耐磨性相同。郭秀斌等人[5]采用中C、低Cr、Mo等元素进行合金化,通过离线再加热淬火工艺得到12 mm和35 mm两种厚度规格的NM550合金钢,两种试验钢均具有较好的强韧性,屈服强度在

1300 MPa以上,−40 ℃冲击韧性在45~60 J之间,耐磨性分别是常规产品的1.19倍和1.09倍。在滑动磨损研究中,钢种的耐磨性主要取决于硬度[6],而硬度与钢中C元素和合金元素含量有关[7]。我国目前应用的低合金耐磨钢中80%以上为HB450及以下的低级别耐磨钢[8−10],HB500及以上级别耐磨钢大部分还需依赖进口。因此,开发高级别、耐磨性能更好的低合金耐磨钢成为迫切需要解决的问题。课题组在C-Mn钢基础上,采用少量Si、Ti、Mo等元素合金化处理,通过热轧和热处理开发出具有高强度和高硬度的HB550耐磨钢,分析HB550钢在滑动磨损过程中的组织演变和磨损性能,探索了不同载荷下钢种的磨损机理,为高端耐磨钢应用和推广提供可靠的理论基础。

1. 试验材料与方法

新开发的HB550试验钢化学成分见表1,在实验室条件下利用真空感应炉冶炼并浇铸成50 kg钢锭,之后在二辊轧机上进行多道次轧制,轧制成495 mm×400 mm×8 mm的钢板,冷却至室温。随后对钢板进行离线淬火+回火处理,即920 ℃保温30 min后淬火,然后180 ℃保温90 min回火。其中,淬火温度和回火温度基于JmatPro软件计算的相变温度制定,铁素体-奥氏体转变的结束温度为776 ℃,马氏体相变开始温度为210 ℃。钢中B元素的添加可以显著提高淬透性,其含量大约在0.002%时具有最佳的淬透性作用效果[11];Ti元素的添加是为了细化奥氏体晶粒,从而细化马氏体组织;Si元素能提高钢的屈服强度和硬度,从而提高钢的耐磨性能[12];添加适量的Mo元素在耐磨钢中可以增加淬透性,能提高回火稳定性[12]。

表 1 试验钢化学成分Table 1. Chemical composition of the experimental steel% 钢种 C Si Mn Ti Mo B Fe HB550 0.38 0.36 1.52 0.076 0.33 0.002 余量 采用ML-100C型磨损试验机进行干滑动磨损试验,上试样为新开发的HB550试验钢,尺寸为8 mm×8 mm×16 mm(长×宽×高),下试样为180# 碳化硅砂纸。在干滑动磨损试验中,下试样保持静止,上试样以0.20 m/s的速度往复运动,单向行程为150 mm,选择高(90 N)、中(50 N)和低(10 N)三种载荷模拟材料的不同应力状态,磨损总时长为60 min,每磨损5 min更换一次砂纸,每磨损15 min将试样卸下后清洗,并使用精度为±

0.0001 g的分析天平称重。为保证试验结果的准确性和可重复性,每种工况下测3组平行试样,每次称重3次,并记录平均值。采用BMT-I型多功能材料表面性能综合测试仪测量材料的摩擦系数。上试样为Ø6 mm的Si3N4陶瓷球,下试样为20 mm×20 mm×5 mm矩形试验钢。为避免摩擦试验中接触温度的升高,上试样以低速60 mm/s做往复运动,单次行程长度为5 mm,试验过程中施加的载荷分别10 、50 N和90 N,磨损时间为10 min。

对试样进行机械抛光后,用4vol.%硝酸酒精溶液腐蚀,然后采用BX300 Zeiss金相显微镜(OM)和Nova400场发射扫描电子显微镜(SEM)观察组织;在Instron-3382拉伸机上进行拉伸试验,应变速率为2.5×10−3/s;采用HV-1000A维氏硬度计测试钢种的维氏硬度;利用PIT摆锤冲击试验机测试钢的冲击韧性。由于板厚限制,加工成5 mm×10 mm× 55 mm的试样进行V型缺口夏比冲击试验,测试温度为−40 ℃。此外,拉伸试验和冲击韧性试验均重复3次取平均值,以确保数据的准确性。

2. 试验结果与讨论

2.1 基体组织

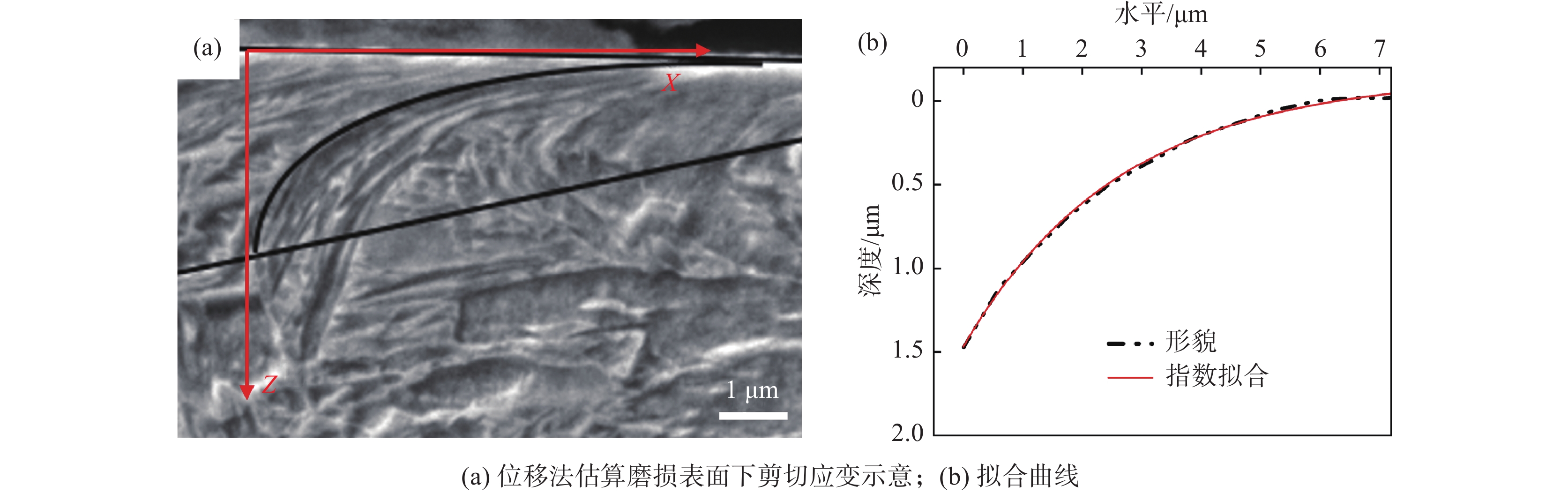

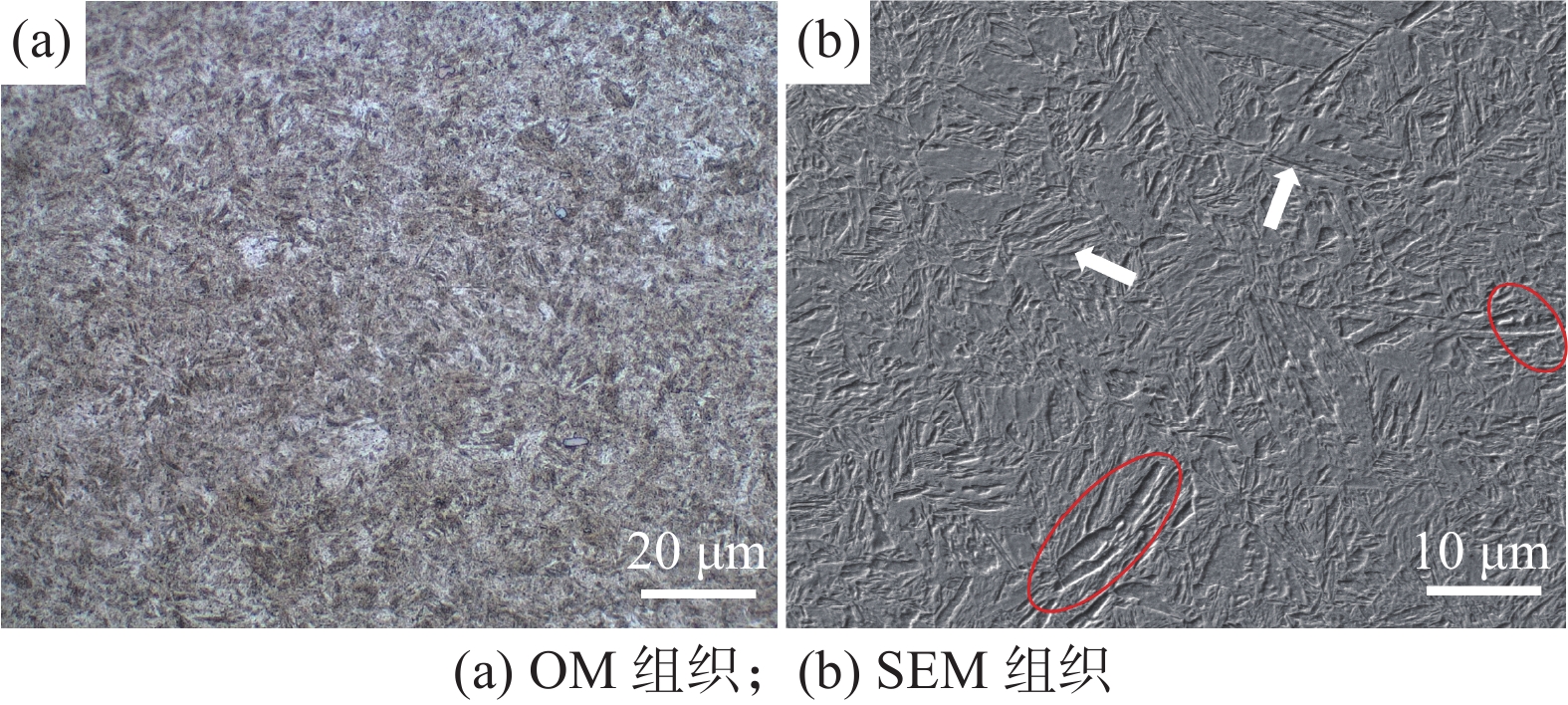

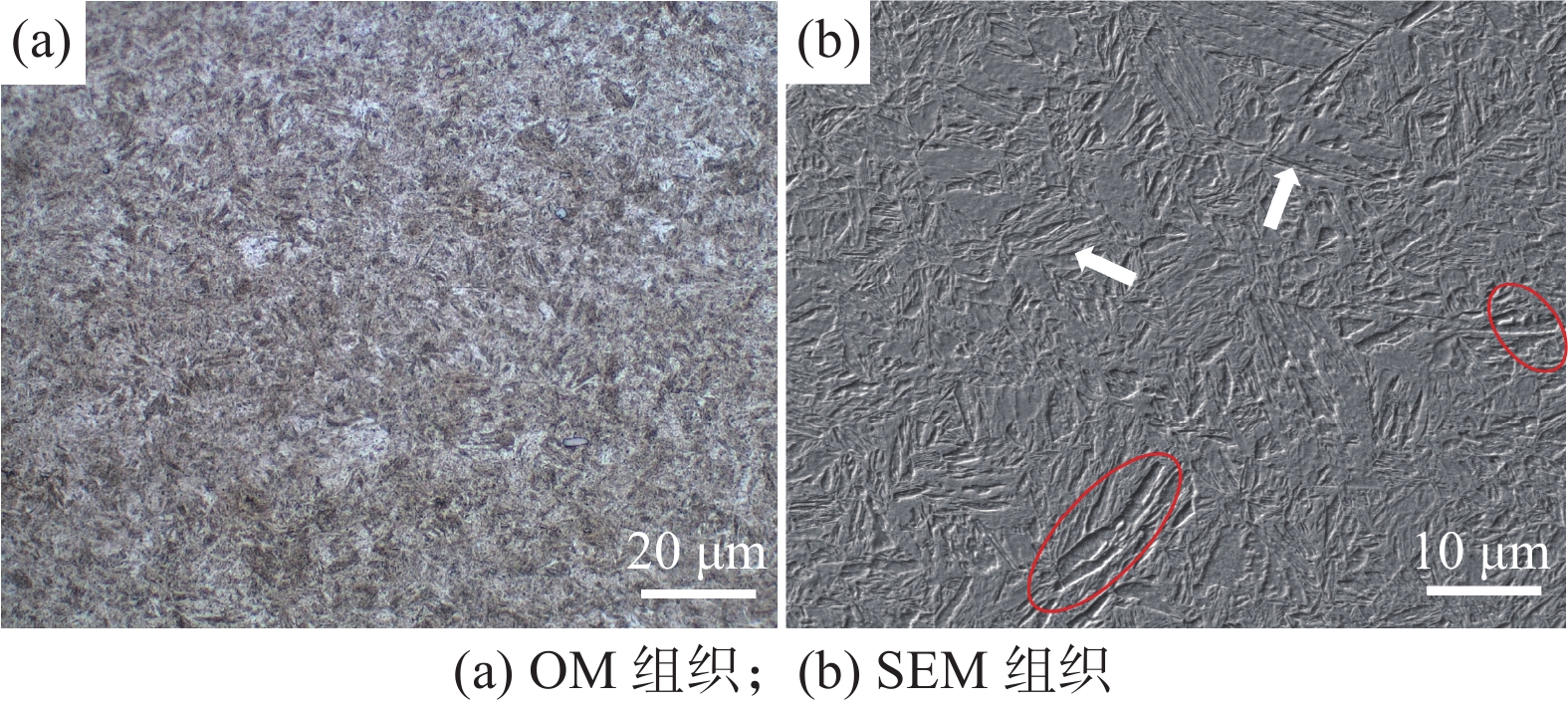

图1为HB550钢的OM和SEM基体组织。由图1可知,HB550钢微观组织主要为回火马氏体,且马氏体的回火程度不同。当马氏体靠近马氏体相变开始点形成时,其内部碳原子扩散速率快,组织畸变程度较低,容易出现“自回火”现象[13],经回火处理后,回火程度比靠近马氏体相变结束温度的马氏体高,具体表现为马氏体晶界逐渐模糊,呈凹陷状,如图1(b)中椭圆框所示;当马氏体的回火程度较低时,还可观察到板条形貌,如图1(b)中箭头所示。此外,HB550钢中的马氏体束较窄且短,这是因为HB550钢中添加0.076%Ti ,Ti元素具有细晶强化作用[14],可显著细化原始奥氏体晶粒,从而细化了马氏体束。

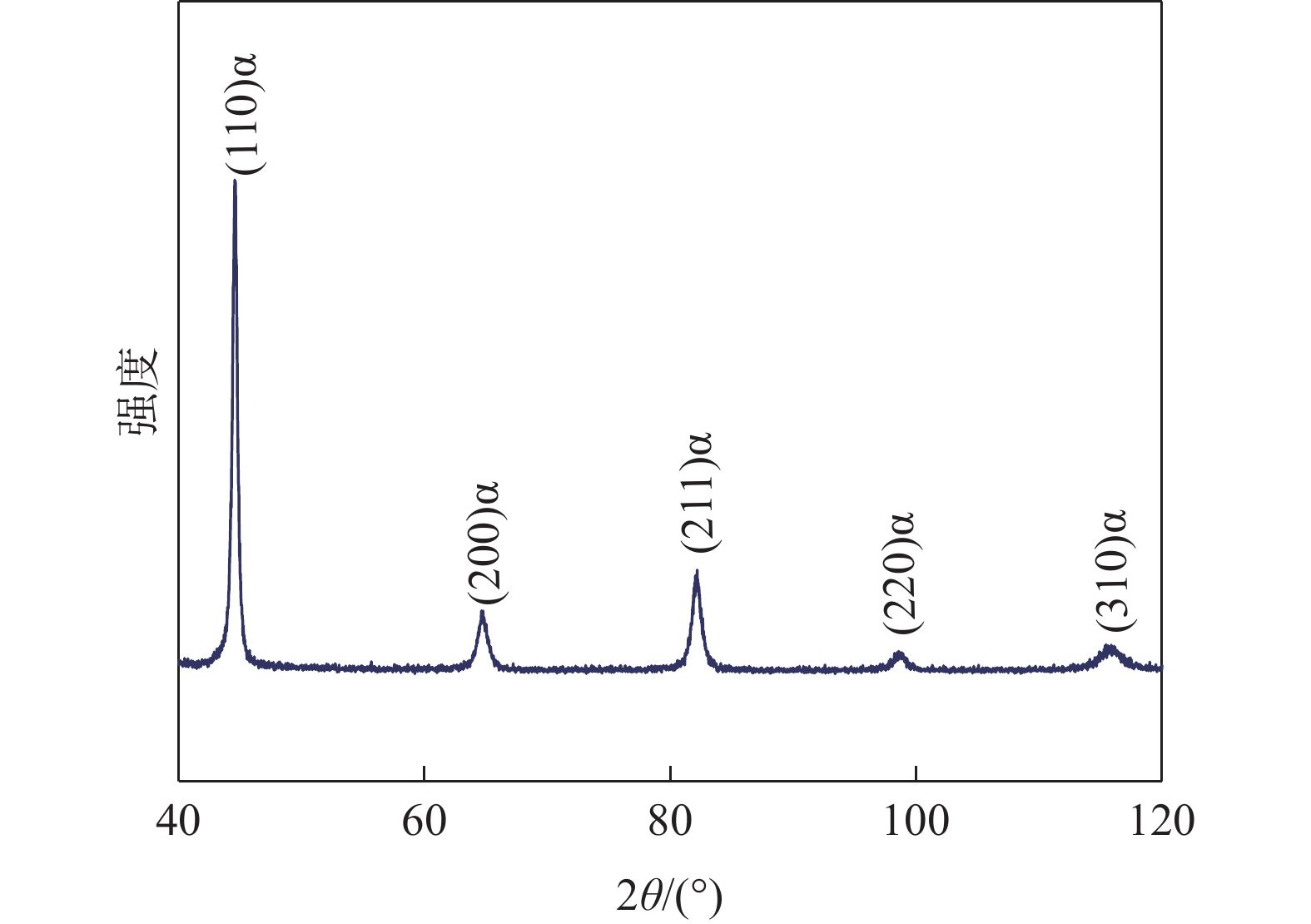

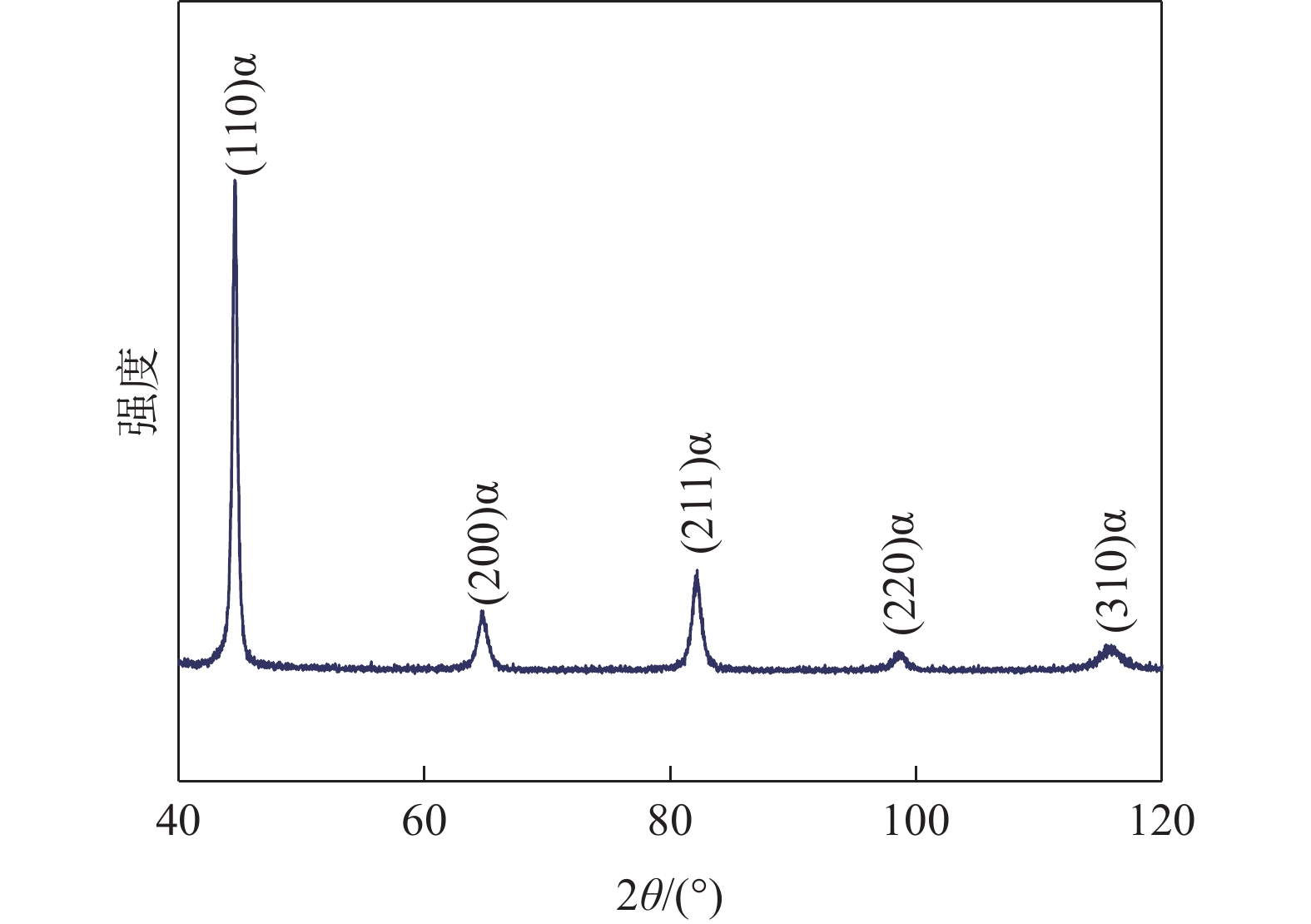

图2为HB550钢的XRD结果。由图2可知,HB550钢主要存在铁素体衍射峰,奥氏体衍射峰几乎不可见,表明HB550钢的淬透性较好,组织基本为马氏体。

2.2 力学性能

表2为HB550钢的力学性能,其屈服强度和抗拉强度分别为

1521 MPa和1874 MPa,达到超高强度钢的强度范围,且5 mm厚度试样在−40 ℃时冲击吸收功仍有18 J。HB550钢中添加了0.38%C 和0.076%Ti ,C元素是提高钢硬度和强度的主要合金元素,而Ti元素发挥了细化强化和沉淀强化作用[15],使得HB550钢具备超高强度和较好的低温冲击韧性。表 2 HB550钢的力学性能Table 2. Mechanical properties of HB550 steel试验钢 抗拉强度/MPa 屈服强度/MPa −40 ℃低温冲击吸收功/J 延伸率/% 布氏硬度 HB550 1874±23 1521 ±1218±2 7±0.2 554±8 2.3 磨损失重和相对耐磨性

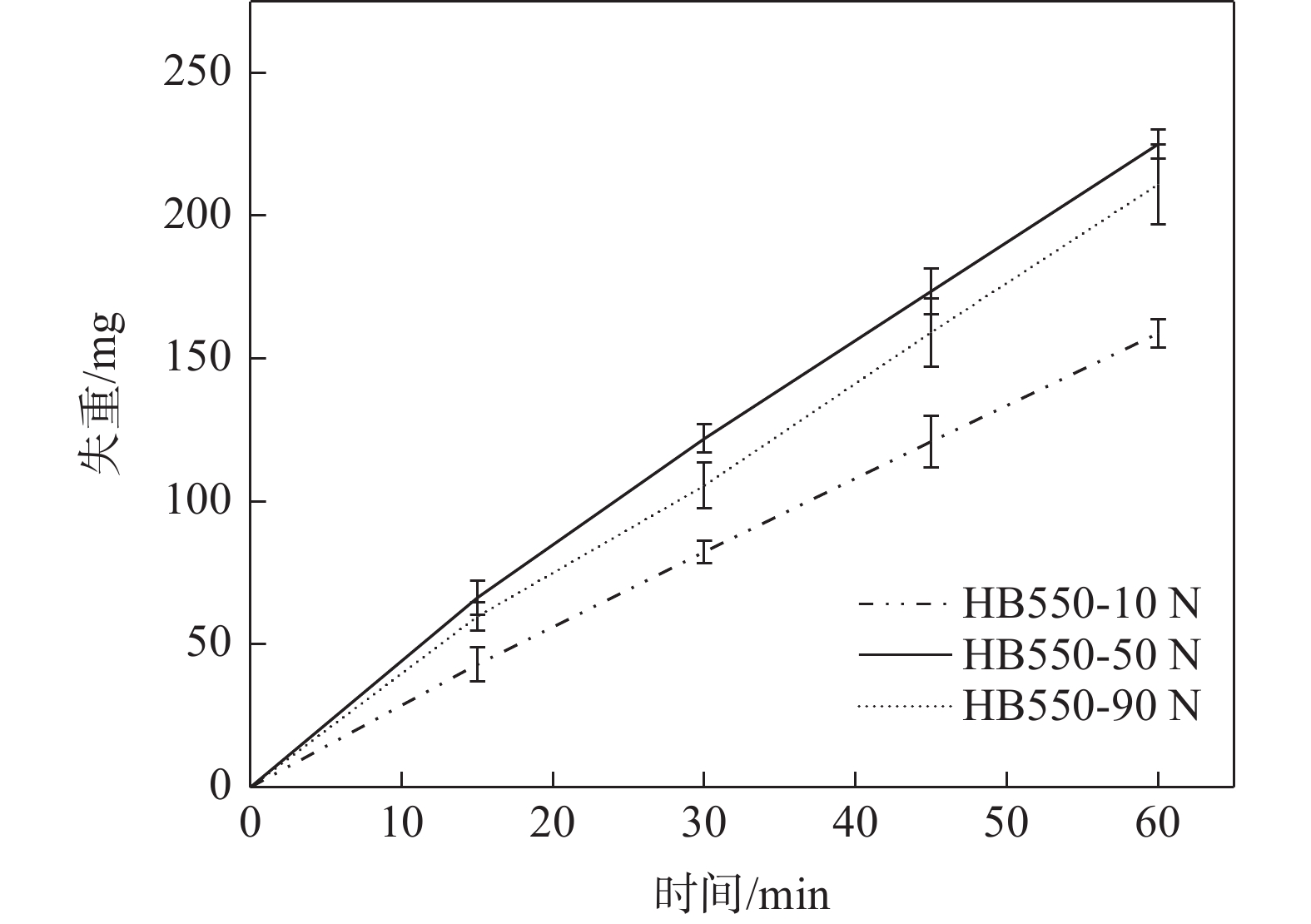

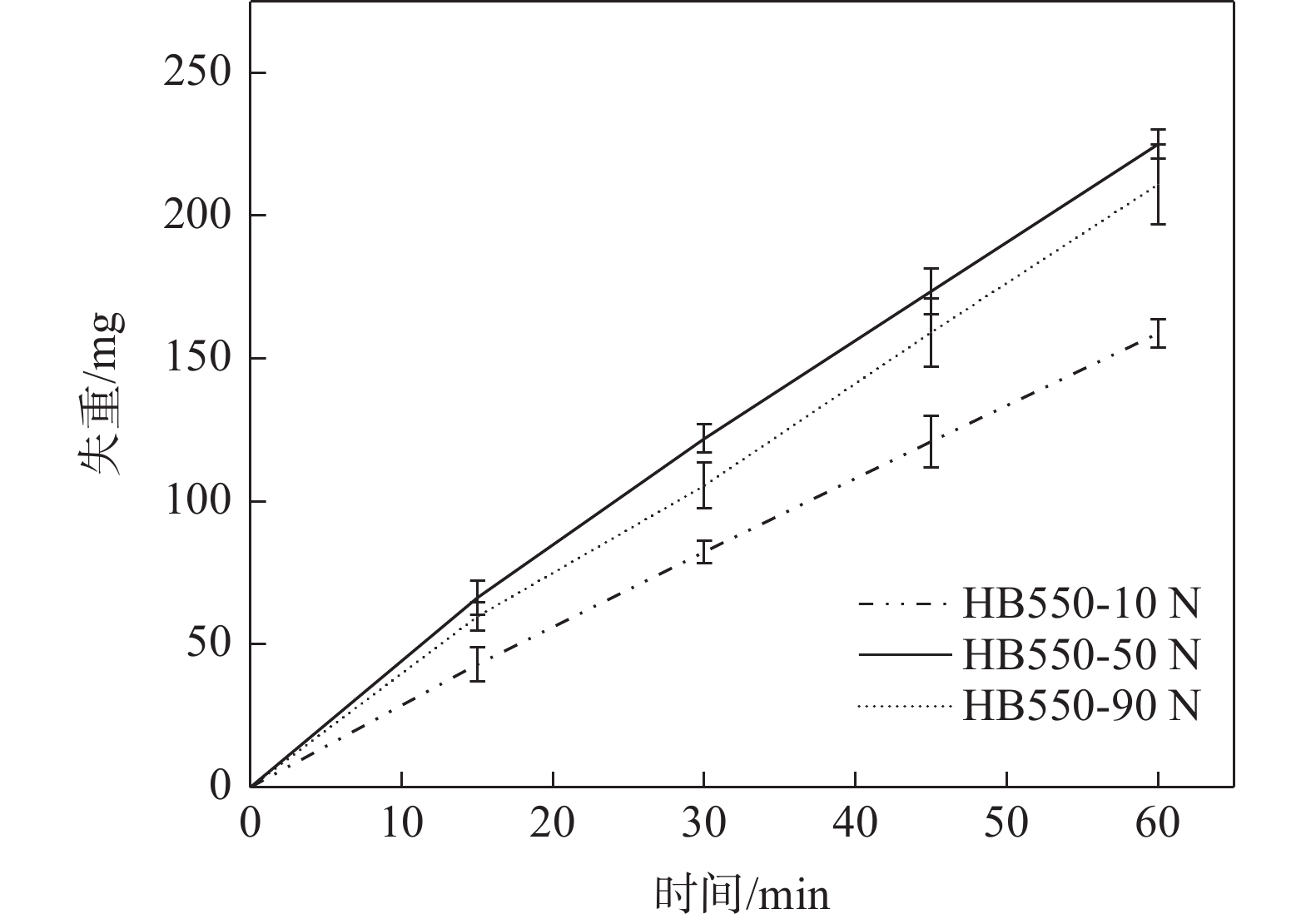

图3为HB550钢在干滑动磨损试验中的质量损失。当载荷从10 N增加至50 N时,HB550钢的滑动磨损失重逐渐增加,而随着载荷进一步增加到90 N,HB550钢的滑动磨损失重却低于50 N载荷的失重,这不同于韩汝洋等人[16]和LI等人[17]的研究,随着载荷的增加磨损失重单调增加。在磨损过程中,磨损表面会形成强烈的塑性变形层(Severe plastic deformation layer,SPDL),在中低载荷(10 N和50 N)下,磨损表面形成的SPDL比较薄,在下次磨损过程中,较薄的SPDL被磨去,磨粒继续与基体发生反应,如此反复进行。因此,在10 N和50 N的载荷下,材料主要依靠自身的硬度来抵抗磨损,故而磨损失重逐渐增加。在90 N的高载荷下,磨损试样亚表层形变程度以及应变层厚度远远高于10 N和50 N,表层发生高度的加工硬化,硬度增加磨粒难以切削表层的硬化层并使其剥落,从而增加了材料的磨损抗力,导致磨损失重少于50 N。另一方面,磨损试样与砂纸接触后,砂纸上的SiC颗粒在短时间内发生碎化,随后在切应力作用下溢出磨损试样和砂纸的接触面,使砂纸较为光滑,导致磨损形式由滑动磨粒磨损转变为纯滑动磨损,因此,载荷从50 N增加至90 N时,磨损失重逐渐降低[18]。

2.4 磨损表面形貌

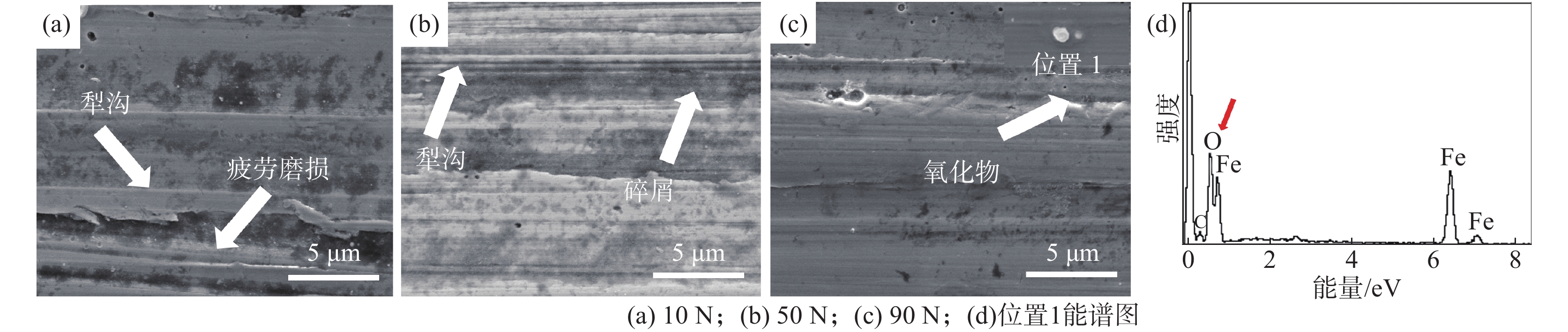

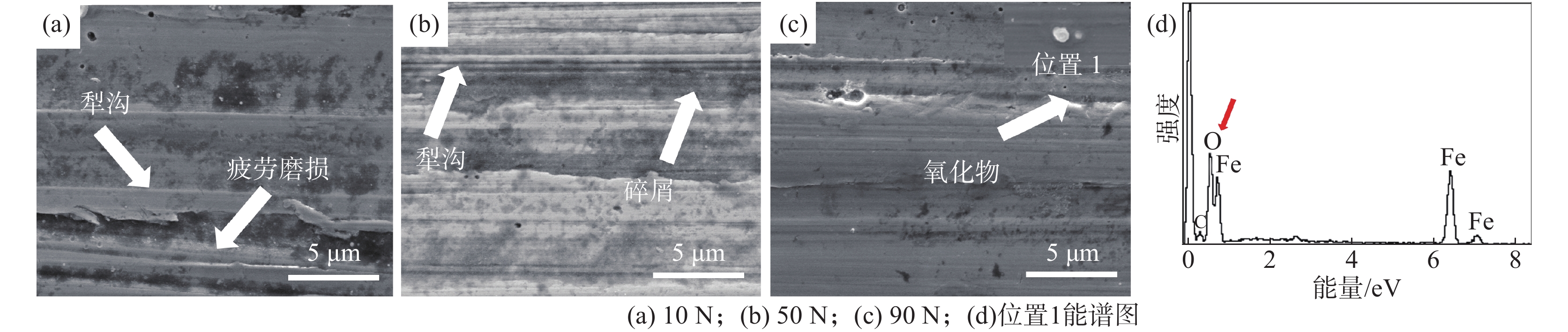

图4为HB550钢在不同载荷下的磨损表面形貌。可以看出,在10 N低载荷下,钢种的磨损形貌以犁沟为主,并出现疲劳磨损;随着载荷增加到50 N时,磨损表面相对光滑,仅有少量的磨屑附着在磨损表面,并伴有明显的疲劳磨损带,呈现典型的磨粒磨损特征[19],表明50 N载荷下磨损机理以磨粒磨损和黏着磨损为主;当载荷进一步增大到90 N时,部分磨损剧烈的犁沟上集中着细小的氧化物(位置1能谱见图4(d)),由此可知,高载荷下磨损机理以黏着磨损为主,并伴随着氧化磨损。在磨损过程中,坚硬的碳化硅颗粒在法向应力作用下被压入表面,之后,不同嵌入深度的磨料在切向应力的作用下对材料表面进行不同的切割,从而产生了不同深度和宽度的犁沟[20]。脱落的磨屑作为第三体磨粒加入到接触表面,也会在表面产生犁沟。随着硬质磨粒的反复刮削和挤压产生的应力集中,部分次表层塑性变形区形成疲劳剥落带。HB550钢的硬度较高,磨料颗粒嵌入磨损表面深度较浅,宽度较窄,表面凹凸不平程度较低[21]。

2.5 磨损截面形貌

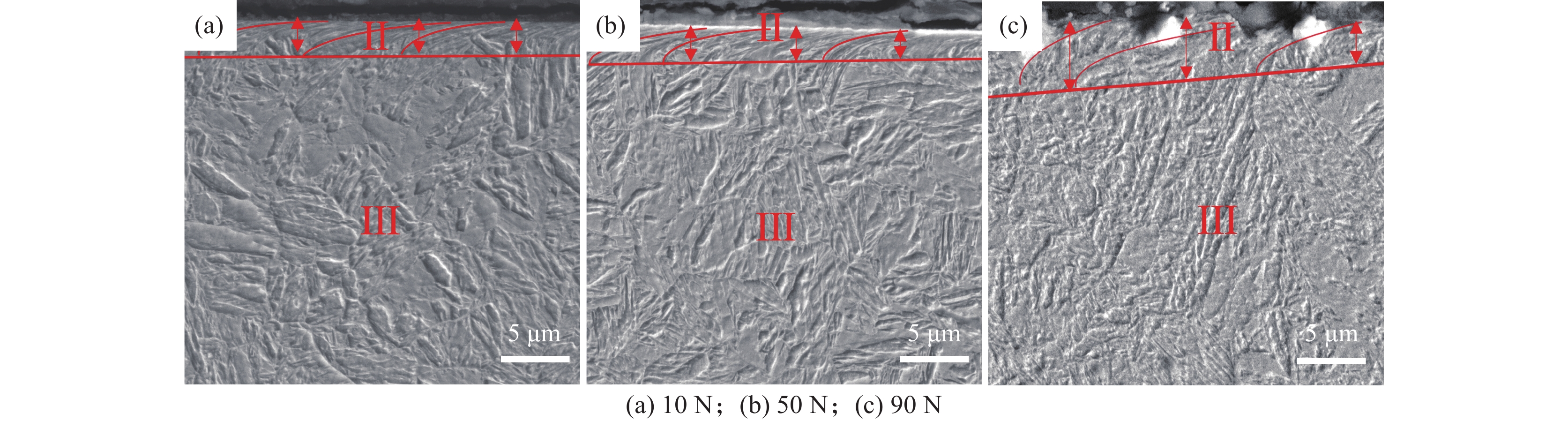

在磨损发生的同时,接触表面下的次表层开始发生塑性变形,磨损次表层逐渐出现分层现象。已有研究报道[22],可将磨损表面以下区域划分为3个区域:(Ⅰ)非常接近磨损表面的剧烈塑性变形层(Severe plastic deformation layer,SPDL),主要是纳米级的超细化晶粒及磨损过程中在表面形成的氧化物;(Ⅱ)离表面有一定距离的轻微塑性变形层(Plastic deformation layer,PDL),在大的塑性应变作用下,靠近磨损表面的晶粒逐渐细化;(Ⅲ)基体材料层。图5为HB550钢在不同载荷下的磨损截面形貌。可以看出,在不同载荷下HB550钢均只出现了PDL,未观察到明显的SPDL。这是由于HB550钢硬度较高,磨损抗力较大,在磨损过程中只能形成很薄的SPDL,在下次的磨损中,上次磨损形成的极薄的SPDL层被磨粒刮去,继续与内层的基体发生磨粒磨损,因而很难观察到明显的SPDL。

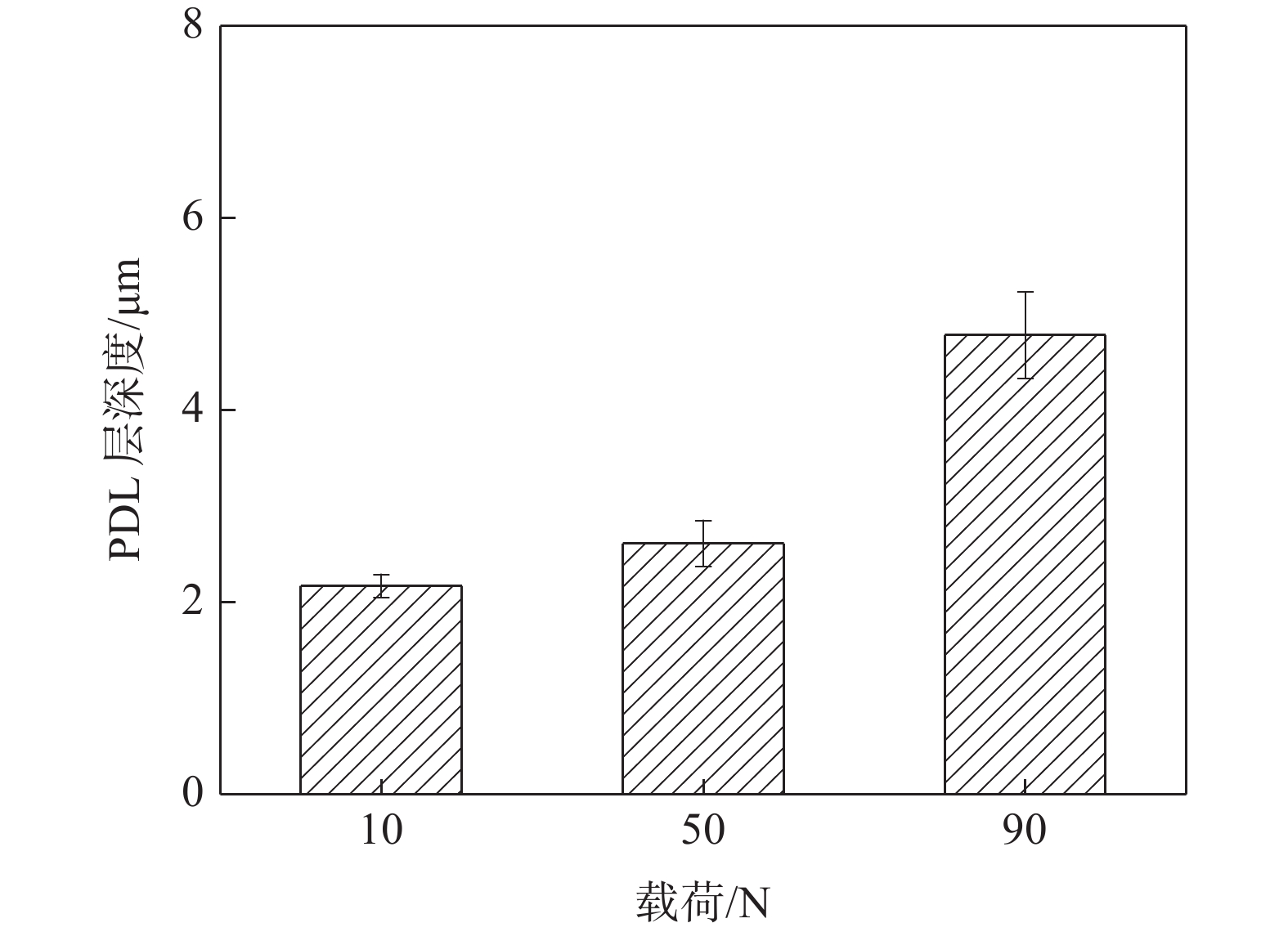

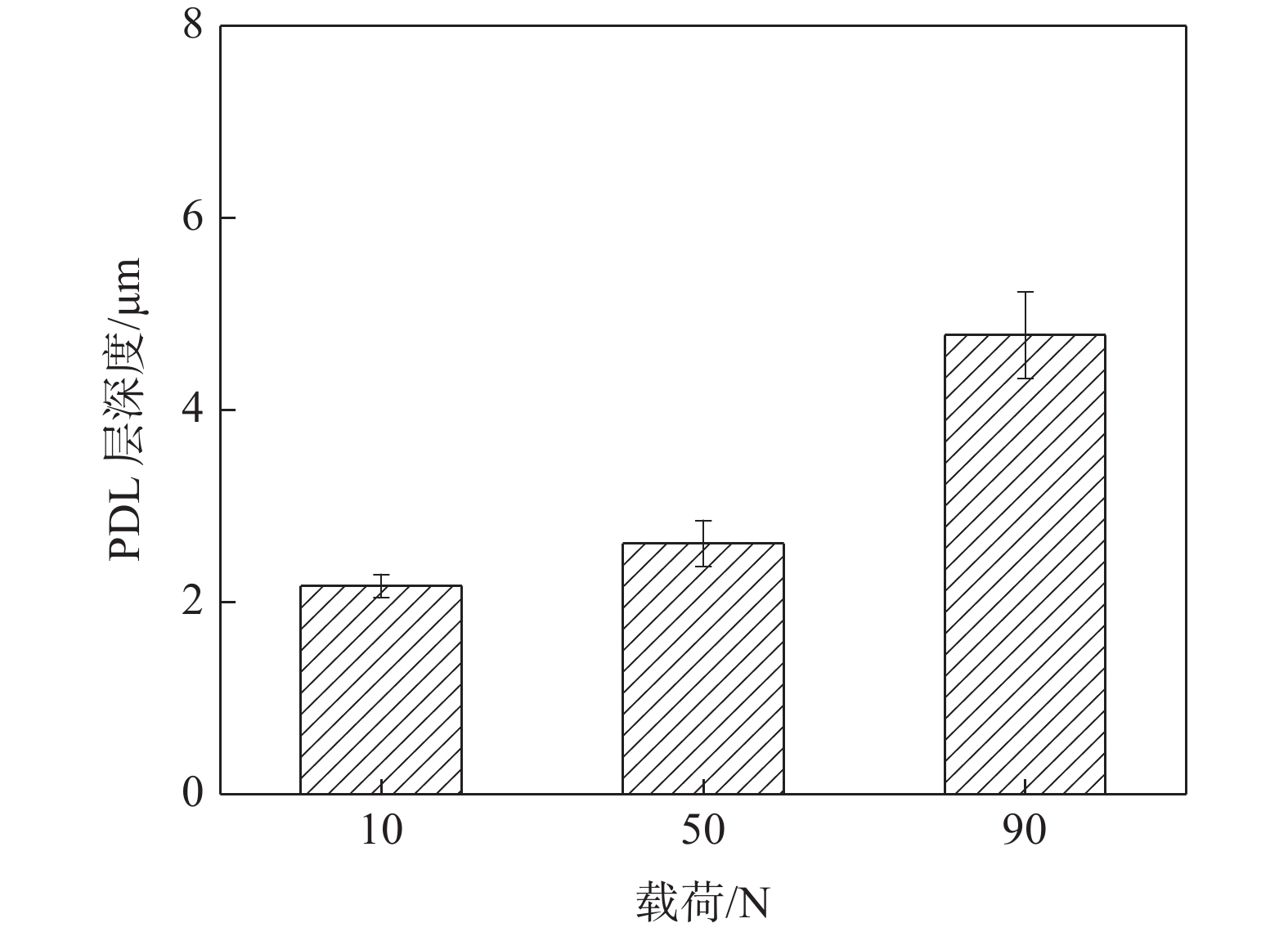

利用Nano Measure对HB550钢SEM组织中的PDL深度进行统计,结果如图6所示。可以看出,在10 N和50 N载荷下,HB550钢的PDL深度大约为2~3 μm,而在90 N高载荷下,PDL深度达到4~5 μm,厚度远高于中低载荷。变形层的厚度取决于材料的初始硬度和载荷。随着载荷的增加,钢种的变形层深度随之增加;随着钢种硬度的增加,钢种的变形层深度呈降低趋势。对于同种材料,干摩擦磨损过程中的塑性变形层主导因素研究大多集中在三个方面[23]:摩擦法向载荷、滑动线速度及滑动距离(或时间)。课题组的研究中,滑动线速度和滑动距离相同,因此仅考虑法向载荷的影响。法向载荷越大,磨损越剧烈,图5中马氏体板条弯曲程度越大,则累积产生的剪切应变越大。弯曲的马氏体区域均属于塑性变形层,从而观察到载荷越大,对应的塑性变形层深度越深。

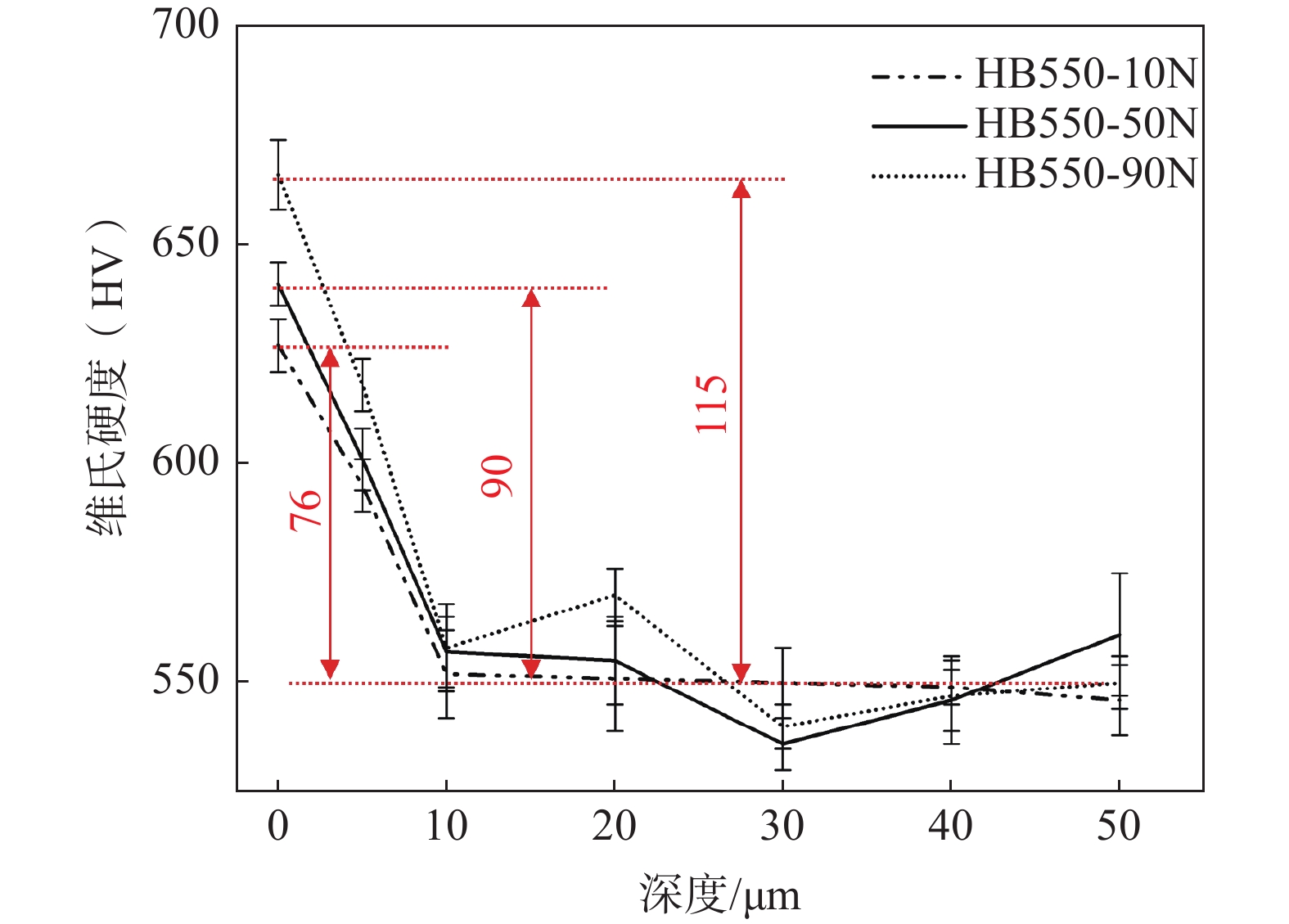

在50 g的试验力下,对HB550钢在不同载荷下的磨损亚表面塑性变形层打点测量显微硬度,结果如图7所示。可以看出,随着载荷的增加,表面硬度随之增加,而在较高载荷下硬度(HV)增幅为115 ,明显高于较低载荷的增幅。这与钢种高载荷下试样硬化层程度较高有关。PDL为弯曲马氏体,其板条宽度较基体有细化趋势,因而硬度随马氏体板条细化逐渐增加,高载荷下试样磨损表面的硬化程度最高,其表面硬度最大。此外,HB550钢磨损表面的硬度明显高于基体硬度,这是因为在剪切应力和正压力的共同作用下,摩擦接触表层发生塑性变形,导致表面发生晶粒细化和加工硬化,从而提高了硬度[24]。当深度下降至PDL层以下时,硬度较为稳定,仅存在小幅度的波动误差,与原始硬度吻合。

2.6 剪切应变

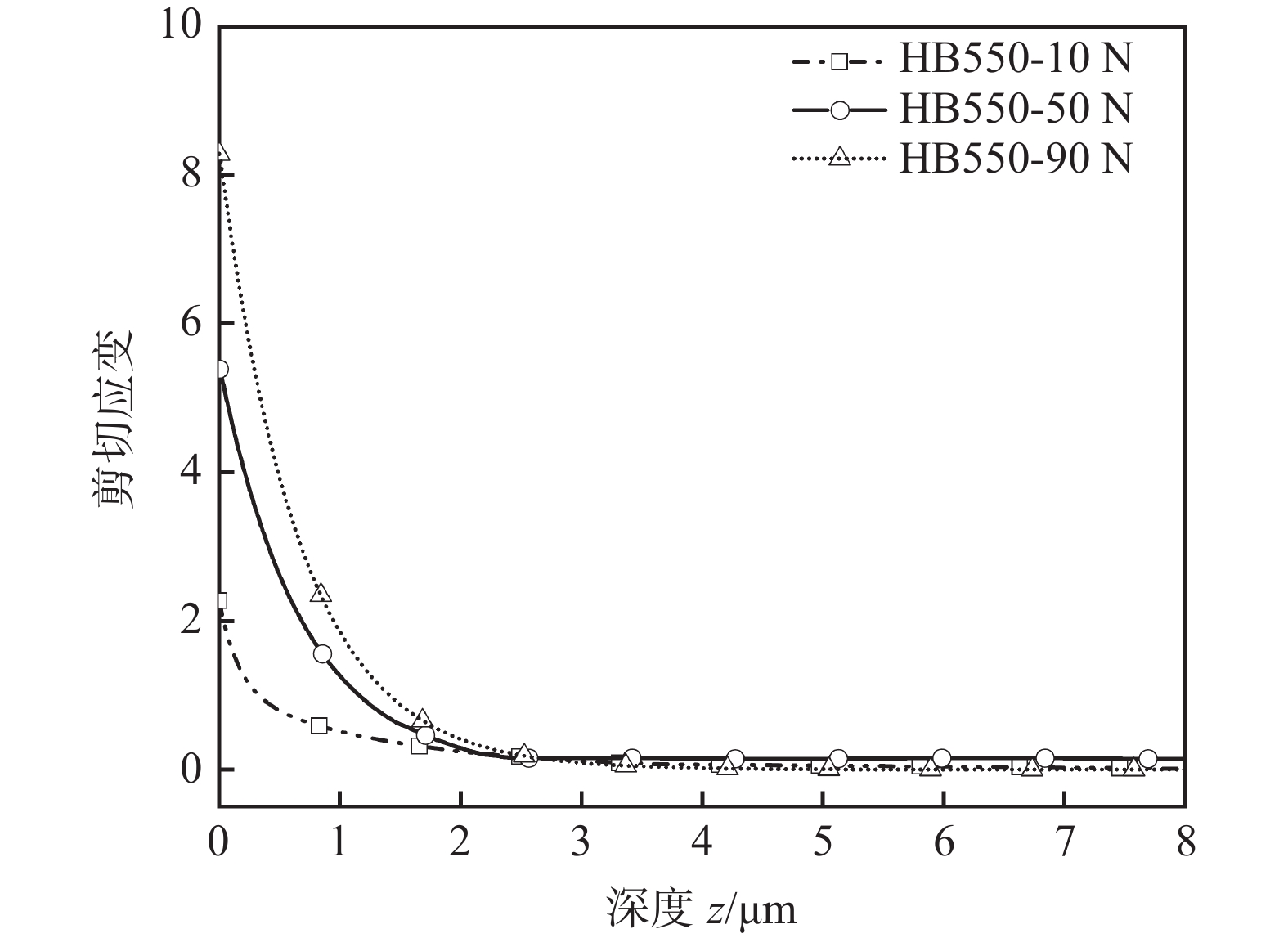

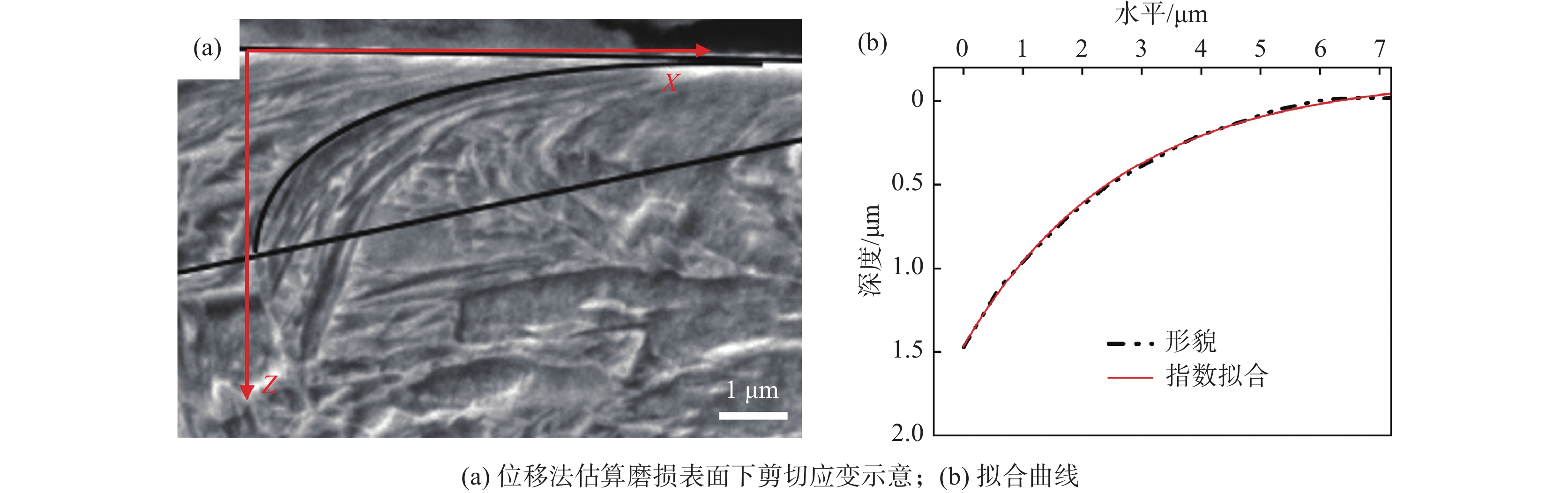

在磨损过程中,亚表面区域的塑性变形组织呈明显的剪切流变特征,为了定量研究钢种硬度和载荷对磨损行为的影响,采用MOORE和DOUTHWAITE[25]提出的位移法估算有效剪切应变沿深度方向的变化规律。位移x用式(1)表示,剪切应变ε可以表示为位移x相对于深度z的偏导数。

$$ x(z)=x_{\text{0}}\mathrm{exp}(-\mathrm{\mathit{k}}z)+\mathit{\mathit{\mathrm{\mathit{c}}}} $$ (1) 式(1)中k、c为常数项,k值越小表明马氏体弯化程度越大;x(z)是流线上各点距离磨损表面法线的距离;x0是磨损表面法线和流线交点距离磨损表面的位移;z是流线上各点距离磨损表面的深度。

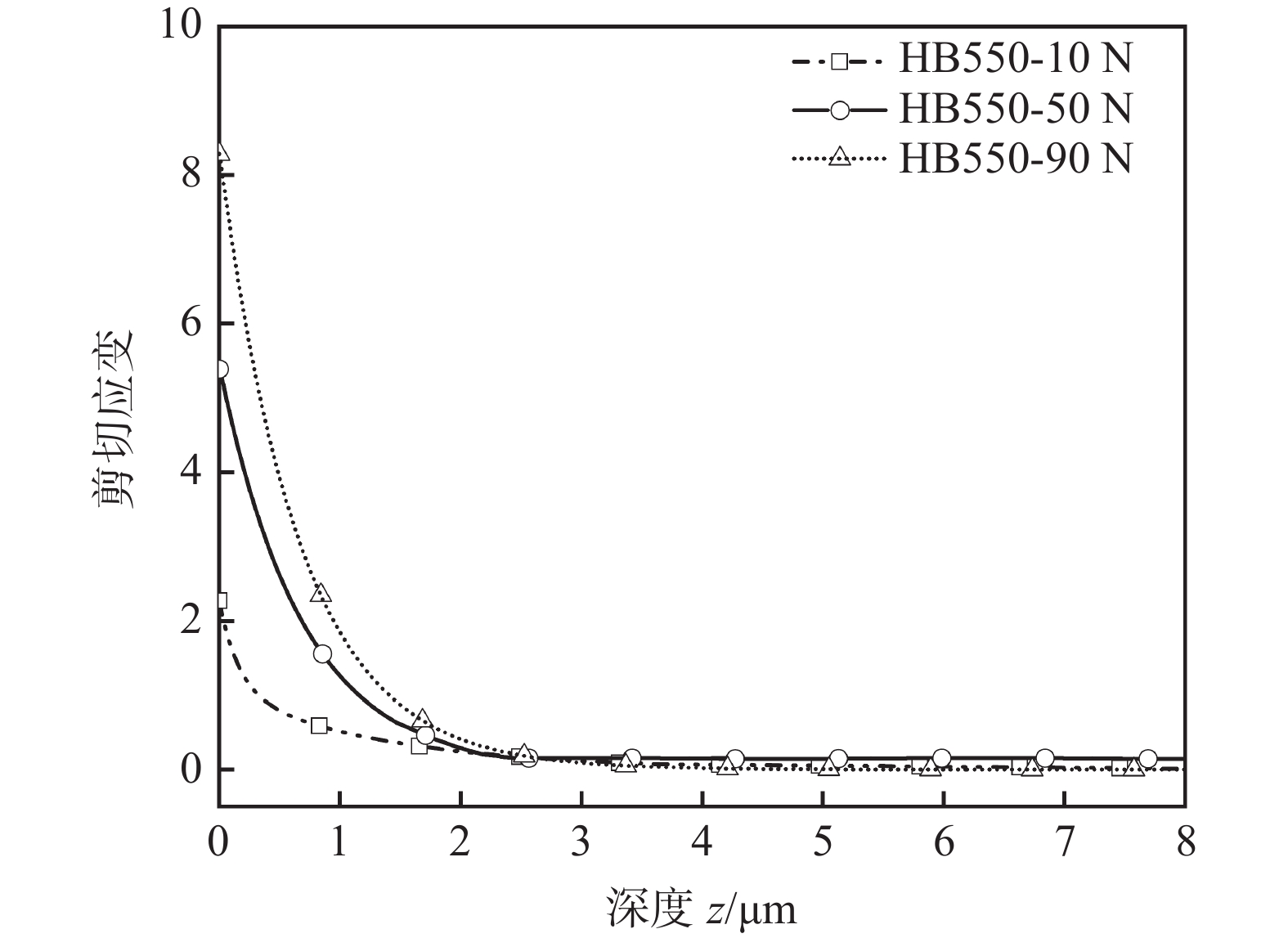

以HB550钢、载荷50 N为例,深度z与位移x的关系如图8(a)所示,可以看出,弯曲马氏体的形貌符合指数函数关系,根据图7(a)获得磨损形貌曲线,得到位移x与深度z的关系,接着用指数函数拟合来描述,如图8(b)所示;随后通过位移法估算马氏体剪切应变随深度变化的ε-z关系曲线,结果如图9所示。可以看出,随着载荷的增加,相同深度处的剪切应变值呈现显著的增加趋势,即随着载荷增加,同深度的马氏体变形程度增大。此外,靠近磨损表面处的剪切应变最大,沿表层向基体方向,随着深度的增加,形变层中的剪切应变越来越小,当应变为0时说明已经进入基体区域,即马氏体变形程度随着深度增加而减小。

2.7 摩擦系数

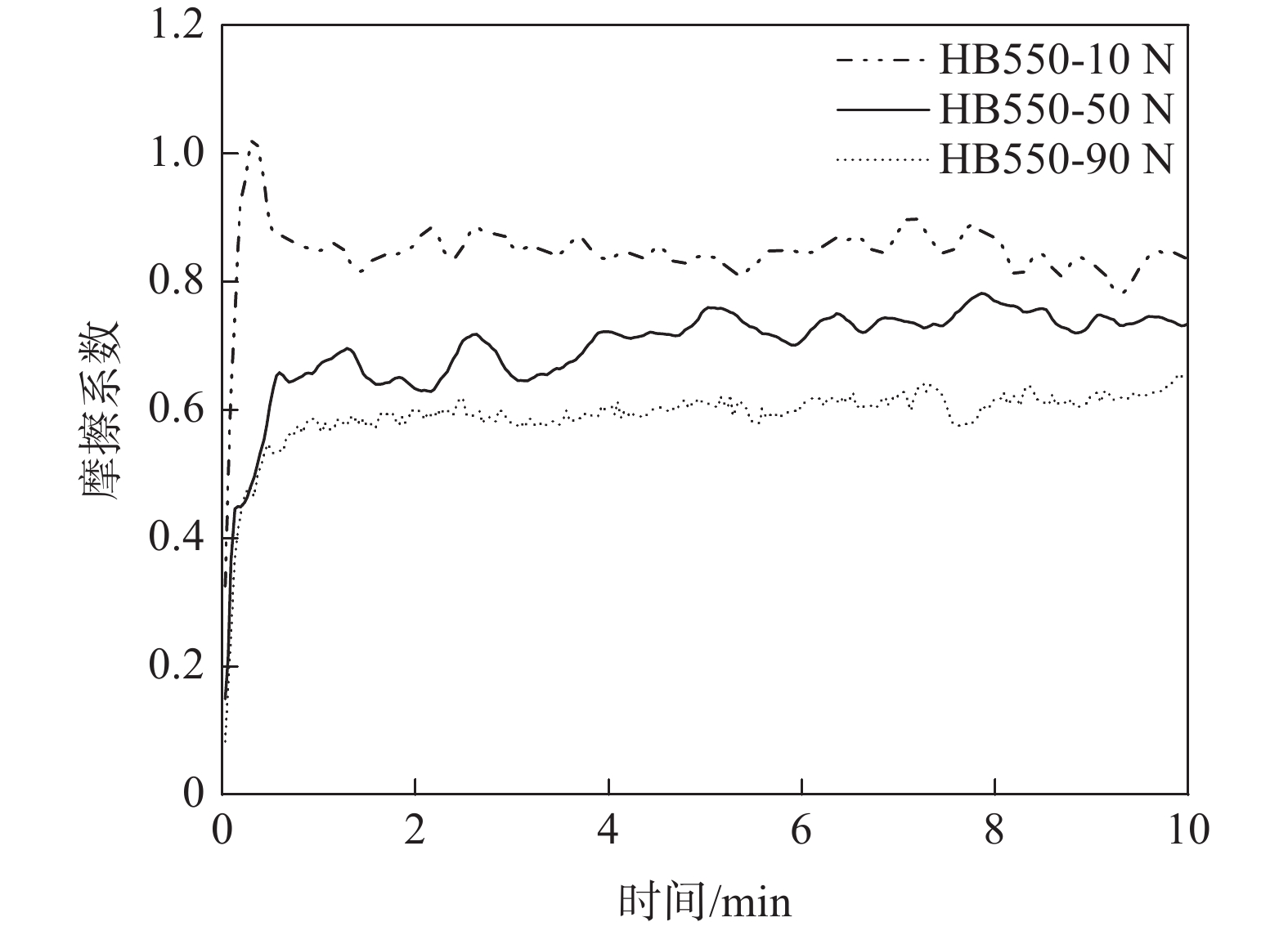

图10为HB550钢在不同加载力条件下的摩擦系数。在磨损初期,试验钢种的摩擦系数随时间快速升高,随后进入稳定阶段,摩擦系数的改变与法向载荷和时间的变化密切相关,在10 N低载荷下,摩擦系数随时间变化波动较大;在50 N中载荷下,摩擦系数较稳定;在高载荷90 N下,摩擦系数曲线较为平滑,数据稳定。这是因为在磨损初期,表面的微凸体接触面积小,接触应力大,接触不稳定,导致摩擦系数在短时间内升高[26];经过一段时间磨损后,表面微凸体被磨平,接触面积增大,接触逐渐稳定[27]。

在10、50 N及90 N载荷下HB550钢的平均摩擦系数分别为0.83、0.74和0.59。可以看出,试验钢种的摩擦系数随载荷的增加呈下降趋势。摩擦系数的降低主要归因于以下两种原因:1)在塑性变形阶段,增大载荷会使表面接触的真实面积增大且增速高于载荷的增加速度;2)应变导致次表层产生形变,堆积大量的位错和晶格畸变导致摩擦系数降低。TREVISIOL等人[28]对比了铁素体-马氏体双相钢和单相马氏体钢在不同法向载荷下的摩擦磨损特性,发现摩擦系数随着法向载荷的增加而降低,与课题组试验研究结果一致。此外,由式(2)可知,在试验材料和试验状况相同的情况下,摩擦系数与法向载荷呈负相关,因此出现了载荷越大,摩擦系数越低的试验现象。而在摩擦系数测量试验中,上试样为Si3N4陶瓷球,下试样为研究钢种,在测试过程中磨损方式不会改变,从而呈现随载荷增加,摩擦系数单调递减的结果。

$$ \mu {{=S}}_{\text{0}}\text{π}({3R/4}{E}^{*}{)}^{\text{2/3}}{P}^{{-1/3}}{+\alpha } $$ (2) 式中,S0是零载荷下的界面剪切应力,α是界面剪切强度的常数,均与材料相关;P是法向载荷,R为对磨球半径,E*为摩擦材料综合杨氏模量。

3. 结论

1)HB550低合金高强耐磨钢组织主要为回火马氏体,其屈服强度和抗拉强度均值分别为

1521 MPa和1874 MPa,达到超高强度钢的强度范围,且5 mm厚度试样在−40 ℃冲击吸收功为18 J,韧性较好。2)HB550钢磨损失重随载荷的增加呈先增加后减少趋势。这是因为在90 N高载荷下形成的塑性变形层致密厚实且硬度高,既隔绝了磨粒与基体的接触,又增加了磨损抗力,从而导致载荷从50 N增加至90 N时,磨损失重出现降低趋势。

3)HB550低合金高强耐磨钢在10 、50 N及90 N载荷下的平均摩擦系数分别为0.83、0.74和0.59,摩擦系数随载荷的增加呈下降趋势。

-

表 1 试验钢化学成分

Table 1. Chemical composition of the experimental steel

% 钢种 C Si Mn Ti Mo B Fe HB550 0.38 0.36 1.52 0.076 0.33 0.002 余量 表 2 HB550钢的力学性能

Table 2. Mechanical properties of HB550 steel

试验钢 抗拉强度/MPa 屈服强度/MPa −40 ℃低温冲击吸收功/J 延伸率/% 布氏硬度 HB550 1874±23 1521 ±1218±2 7±0.2 554±8 -

[1] WANG H F. Development trend and future development trend of metal wear-resistant materials in China[J]. Foundry, 2010(1):577-591. (王洪发. 中国金属耐磨材料的发展态势与未来的发展趋向[J]. 铸造, 2010(1):577-591.WANG H F. Development trend and future development trend of metal wear-resistant materials in China[J]. Foundry, 2010(1): 577-591. [2] WEN S T. Principles of tribology[M]. Beijing: Tsinghua University Press, 1990. (温诗涛. 摩擦学原理[M]. 北京: 清华大学出版社, 1990.WEN S T. Principles of tribology[M]. Beijing: Tsinghua University Press, 1990. [3] HAN P, ZHANG X P, LIN B, et al. Wear resistance of H450 and NM450 low alloy steels[J]. Materials Protection, 2020,53(2):67-69, 125. (韩嫔, 张绪平, 林波, 等. H450和NM450低合金钢的耐磨性能[J]. 材料保护, 2020,53(2):67-69, 125.HAN P, ZHANG X P, LIN B, et al. Wear resistance of H450 and NM450 low alloy steels[J]. Materials Protection, 2020, 53(2): 67-69, 125. [4] GAO Q, Wang Q, ZHANG Q X, et al. Research and development of low-cost and high-toughness NM500 steel plate[J]. Journal of Iron and Steel Research, 2024, 36(6): 743-751. (高擎, 王麒, 张青学, 等. 低成本高韧性NM500钢板的研究及开发[J]. 钢铁研究学报: 2024, 36(6): 743-751.GAO Q, Wang Q, ZHANG Q X, et al. Research and development of low-cost and high-toughness NM500 steel plate[J]. Journal of Iron and Steel Research, 2024, 36(6): 743-751. [5] GUO X B. Study on microstructure properties of NM550 low-alloy high-strength wear-resistant steel[D]. Shenyang: Northeastern University, 2017. (郭秀斌. NM550级低合金高强度耐磨钢的组织性能研究[D]. 沈阳: 东北大学, 2017.GUO X B. Study on microstructure properties of NM550 low-alloy high-strength wear-resistant steel[D]. Shenyang: Northeastern University, 2017. [6] DENG X T. Research on microstructure and performance control and wear mechanism of low-alloy wear-resistant steel[D]. Shenyang: Northeastern University, 2014. (邓想涛. 低合金耐磨钢组织性能控制及磨损机理研究[D]. 沈阳: 东北大学, 2014.DENG X T. Research on microstructure and performance control and wear mechanism of low-alloy wear-resistant steel[D]. Shenyang: Northeastern University, 2014. [7] YUN M X. Study on microstructure properties of low-alloy high-strength wear-resistant steel[D]. Shenyang: Northeastern University, 2022. (云妙贤. 低合金高强度耐磨钢组织性能的研究[D]. 沈阳: 东北大学, 2022.YUN M X. Study on microstructure properties of low-alloy high-strength wear-resistant steel[D]. Shenyang: Northeastern University, 2022. [8] SU C, FENG G H, ZHI J G, et al. Effect of rare earth on low temperature impact toughness of NM400 wear-resistant steel plate[J]. Journal of Iron and Steel Research, 2021,33(12):1289-1295. (宿成, 冯光宏, 智建国, 等. 稀土对耐磨板NM400低温冲击韧性的影响[J]. 钢铁研究学报, 2021,33(12):1289-1295.SU C, FENG G H, ZHI J G, et al. Effect of rare earth on low temperature impact toughness of NM400 wear-resistant steel plate[J]. Journal of Iron and Steel Research, 2021, 33(12): 1289-1295. [9] ZHANG W P, LIU H Y, XU G X, et al. Development of high quality NM450 wear-resistant steel plate for box body of self discharge truck[J]. Special Steel, 2022,43(3):39-42. (张卫攀, 刘红艳, 徐桂喜, 等. 高品质自卸车厢体用NM450耐磨钢板的开发[J]. 特殊钢, 2022,43(3):39-42.ZHANG W P, LIU H Y, XU G X, et al. Development of high quality NM450 wear-resistant steel plate for box body of self discharge truck[J]. Special Steel, 2022, 43(3): 39-42. [10] DONG Y Q, JIN J F, GE X, et al. Analysis on the causes of welding cracks in NM450 wear-resistant steel[J]. Wide and Heavy Plate, 2021,27(3):16-20. (董延青, 靳建锋, 葛昕, 等. NM450耐磨钢焊接裂纹产生原因探析[J]. 宽厚板, 2021,27(3):16-20.DONG Y Q, JIN J F, GE X, et al. Analysis on the causes of welding cracks in NM450 wear-resistant steel[J]. Wide and Heavy Plate, 2021, 27(3): 16-20. [11] THOMAS G, CHEN Y L. Structure and mechanical properties of Fe-Cr-Mo-C alloys with and without boron[J]. Metallurgical Transactions A, 1981,12(6):933-950. doi: 10.1007/BF02643474 [12] GAO Q Y. Evolution of gradient nanostructures of martensitic high strength steel under sliding[D]. Ningbo: Ningbo University, 2020. (高清远. 马氏体高强钢滑动摩擦磨损下的梯度纳米结构演化研究[D]. 宁波: 宁波大学, 2020.GAO Q Y. Evolution of gradient nanostructures of martensitic high strength steel under sliding[D]. Ningbo: Ningbo University, 2020. [13] LIU Z Y, YANG D P, YI H L, et al. Effect of tempering temperature on microstructure and tensile properties of medium carbon martensitic steel with different degrees of self-tempering[J]. Journal of Iron and Steel Research, 2023,35(12):1505-1516. (刘志宇, 杨达朋, 易红亮, 等. 回火温度对不同自回火程度的中碳马氏体钢组织和拉伸性能的影响[J]. 钢铁研究学报, 2023,35(12):1505-1516.LIU Z Y, YANG D P, YI H L, et al. Effect of tempering temperature on microstructure and tensile properties of medium carbon martensitic steel with different degrees of self-tempering[J]. Journal of Iron and Steel Research, 2023, 35(12): 1505-1516. [14] HAN X Y. Functions of niobium, vanadium and titanium in microalloyed steels[J]. Wide and Heavy Plate, 2006(1):39-41. (韩孝永. 铌、钒、钛在微合金钢中的作用[J]. 宽厚板, 2006(1):39-41.HAN X Y. Functions of niobium, vanadium and titanium in microalloyed steels[J]. Wide and Heavy Plate, 2006(1): 39-41. [15] LU G S. Effect of quenching in critical zone on elemental segregation and low-temperature toughness of 9% Ni steel[D]. Anshan: University of Science and Technology Liaoning, 2020. (鲁广甡. 临界区淬火对9%Ni钢的元素偏析及低温韧性的影响[D]. 鞍山: 辽宁科技大学, 2020.LU G S. Effect of quenching in critical zone on elemental segregation and low-temperature toughness of 9% Ni steel[D]. Anshan: University of Science and Technology Liaoning, 2020. [16] HAN R Y. Microstructure and mechanical property control and wear mechanism study for new air-cooled martensitic wear-resistant steel [D]. Wuhan: Wuhan University of Science and Technology, 2023. (韩汝洋. 新型空冷马氏体耐磨钢的组织性能调控与磨损机理研究[D]. 武汉: 武汉科技大学, 2023.HAN R Y. Microstructure and mechanical property control and wear mechanism study for new air-cooled martensitic wear-resistant steel [D]. Wuhan: Wuhan University of Science and Technology, 2023. [17] LI G, HAO S, GAO W, et al. The effect of applied load and rotation speed on wear characteristics of Al-Cu-Li alloy[J]. Journal of Materials Engineering and Performance, 2022,31(7):1-11. [18] KINGSFORD K, HEYAN L, BIAO M, et al. Coefficient of friction and wear rate of paper-based composite friction material against 65Mn steel[J]. Proceedings of the Institution of Mechanical Engineers, 2021,235(3):544-550. [19] MA H S, LIANG G X, LÜ M, et al. Study on dry sliding friction and wear characteristics of AISI 4340 steel[J]. Tribology, 2018,38(1):59-66. (马红帅, 梁国星, 吕明, 等. AISI 4340钢干滑动摩擦磨损特性研究[J]. 摩擦学学报, 2018,38(1):59-66.MA H S, LIANG G X, LÜ M, et al. Study on dry sliding friction and wear characteristics of AISI 4340 steel[J]. Tribology, 2018, 38(1): 59-66. [20] LI Y, SCHREIBER P, SCHNEIDER J, et al. Tribological mechanisms of slurry abrasive wear[J]. Friction, 2023,11(6):1079-1093. doi: 10.1007/s40544-022-0654-1 [21] ZHU X X, YANG G W, ZHAO G, et al. Impact wear behavior of manganese martensitic wear-resistant steel in hot rolling[J]. Iron and Steel, 2022,57(7):154-161. (朱晓翔, 杨庚蔚, 赵刚, 等. 热轧中锰马氏体耐磨钢的冲击磨损行为[J]. 钢铁, 2022,57(7):154-161.ZHU X X, YANG G W, ZHAO G, et al. Impact wear behavior of manganese martensitic wear-resistant steel in hot rolling[J]. Iron and Steel, 2022, 57(7): 154-161. [22] SHI Z, BLOYCE A, SUN Y, et al. Influence of surface melting on dry rolling-sliding wear of aluminium bronze against steel[J]. Wear, 1996,198(1-2):300-306. doi: 10.1016/0043-1648(96)07205-5 [23] CHEN P, WANG P F, QIAO X X, et al. Study on sliding friction and wear properties of 45 steel/PA66 with auxiliary dry[J]. Tribology, 2019,39(1):26-34. (陈平, 王朋飞, 乔小溪. 45钢/PA66配副干滑动摩擦磨损性能研究[J]. 摩擦学学报, 2019,39(1):26-34.CHEN P, WANG P F, QIAO X X, et al. Study on sliding friction and wear properties of 45 steel/PA66 with auxiliary dry[J]. Tribology, 2019, 39(1): 26-34. [24] ZHANG Y S, HAN Z, WANG K, et al. Friction and wear behaviors of nanocrystalline surface layer of pure copper[J]. Wear, 2006,260(9):942-948. [25] MOORE M A, DOUTHWAITE R M. Plastic deformation below worn surfaces[J]. Metallurgical Transactions A, 1976,7(12):1833. doi: 10.1007/BF02659813 [26] LIU J J. Principle of material wear and its wear resistance[M]. Beijing: Tsinghua University Press, 1993. (刘家浚. 材料磨损原理及其耐磨性[M]. 北京: 清华大学出版社, 1993.LIU J J. Principle of material wear and its wear resistance[M]. Beijing: Tsinghua University Press, 1993. [27] FARHAT Z N. Contribution of crystallographic texturing to the sliding friction behaviour of fcc and hcp metals[J]. Wear, 2001,250(1):401-408. [28] TREVISIOL C, JOURANI A, BOUVIER S. Effect of microstructures with the same chemical composition and similar hardness levels on tribological behavior of a low alloy steel[J]. Tribology International, 2018,127:389-403. doi: 10.1016/j.triboint.2018.06.019 -

下载:

下载:

下载:

下载: