Effects of cerium and calcium treatment on the inclusions in NM450 steel

-

摘要: 通过配置有AZtecFeature自动夹杂物分析模块的扫描电镜-能谱仪(SEM-EDS)和Factsage热力学计算,研究了国内某厂稀土NM450钢生产过程中的Ca处理和Ce处理对钢中夹杂物的演化过程的影响。结果表明:经过

0.0015 %Ce处理,钢液中主要夹杂物xCaO·yAl2O3被改性为低熔点xCaO·yAl2O3·zCe2O3、CeAlO3+xCaO·yAl2O3、CeAlO3+xCaO·yAl2O3+CaS和低熔点xCaO·yAl2O3·zCe2O3 +CaS夹杂物。Ce处理20 min后,钢中约53%夹杂物被去除。钢液中[Ce]扩散进入xCaO·yAl2O3形成低熔点xCaO·yAl2O3·zCe2O3夹杂物。钢液中的xCaO·yAl2O3与[Ce]反应产生CeAlO3,进而生成CeAlO3+xCaO·yAl2O3夹杂物。二次Ca处理后,含Ce夹杂物种类没有发生改变,尽管部分夹杂物转化为液态夹杂物,但同时导致了夹杂物总体数量上升,且CaS成为了主要夹杂物。这表明现行Ce处理协同双Ca处理的精炼工艺存在钙处理过量的问题。Abstract: The effects of Ca treatment and Ce treatment on the steel inclusions during the steelmaking process of Ce-contented NM450 steel were studied. The evolution process of inclusions in steel was analyzed by Scanning electron microscope-energy dispersive spectrometer ( SEM-EDS ) equipped with AZtecFeature automatic inclusion analysis module and Factsage thermodynamic calculation. After0.0015 % Ce treatment, the main inclusions in the molten steel are modified from xCaO·yAl2O3 into complex inclusions such as low melting point xCaO·yAl2O3·zCe2O3, CeAlO3+xCaO·yAl2O3, CeAlO3+xCaO·yAl2O3+CaS and low melting point xCaO·yAl2O3·zCe2O3 +CaS. About 53% of the inclusions in the steel were removed after Ce treatment for 20 minutes. [Ce] diffuses into xCaO·yAl2O3 to form low melting point xCaO·yAl2O3·zCe2O3 inclusions in the molten steel. xCaO · yAl2O3 in the molten steel reacts with [Ce] to produce CeAlO3, which in turn generates CeAlO3+xCaO · yAl2O3 inclusions. After the secondary Ca treatment, the Ce inclusion species did not change. Although some of the inclusions were converted into liquid inclusions, the overall number of inclusions increased, and CaS became the dominant inclusion. It indicates that there is a problem of excessive calcium treatment in the current Ce treatment combined with double Ca refining treatment processes.-

Key words:

- non-metallic inclusions /

- Ce treatment /

- Ca treatment /

- NM450 steel /

- inclusion modification

-

0. 引言

NM450钢是一种应用广泛的低合金耐磨钢,其具有合金含量低、韧性佳、耐磨性高等优势[1]。耐磨钢中夹杂物的控制是提升耐磨钢的质量和性能的重要方式。目前工业生产过程中,多采用Ca处理的方式控制NM450钢中Al2O3等夹杂物,使之具有较低的熔点和良好的塑性[2-3]。然而,随着冶金工艺要求的提升,Ca处理存在的增加大型夹杂物出现频率,降低夹杂物去除效率,加剧耐火材料侵蚀等问题得到了更多关注[4],通过如稀土处理,Mg处理等其他工艺替代或协同钙处理,成为近年来控制夹杂物,提高钢质量的研究热点[5]。

稀土元素因其对钢液洁净度和钢质量的改善效果而得到了大量研究[6-10]。试验条件下,稀土对多种成分的钢中Al系夹杂物的改性效果和作用机制已得到了较为充分的研究[11-16]。然而,实际生产应用过程中,稀土处理会与其他处理工艺协同进行,作用效果受到相互影响,并受到冶炼工艺的影响,存在收得率低、水口结瘤、作用效果不稳定等问题[17-18],而目前工业生产中稀土处理与Ca处理工艺的相互影响及作用机制尚未得到充分研究。

为此,笔者基于某钢厂稀土NM450钢生产工艺,通过扫描电镜、能谱分析、夹杂物自动统计,结合热力学计算,研究了Ca处理和稀土Ce处理后钢中夹杂物演化过程,并分析了Ce处理与Ca处理在改性夹杂物过程中的相互作用,旨在对NM450钢实际生产过程中的稀土处理工艺提供理论指导。

1. 取样及试验分析

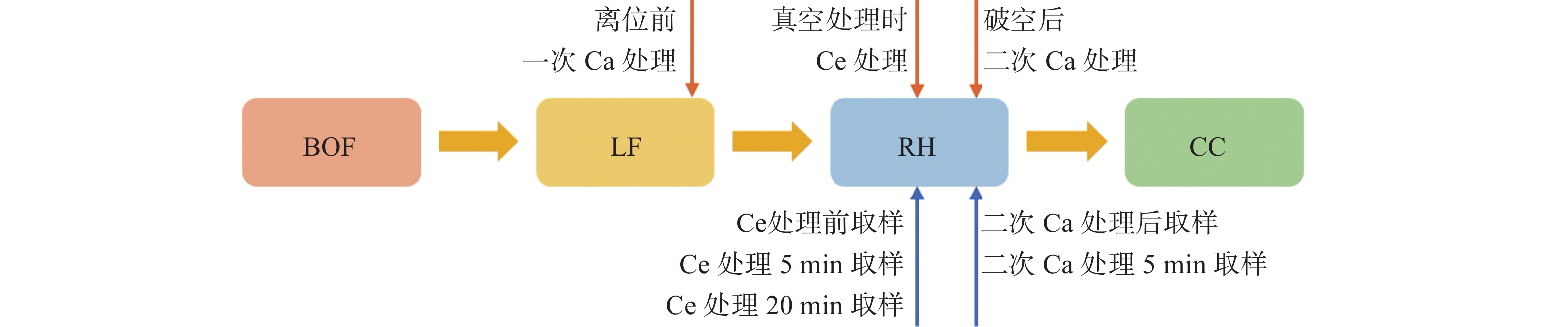

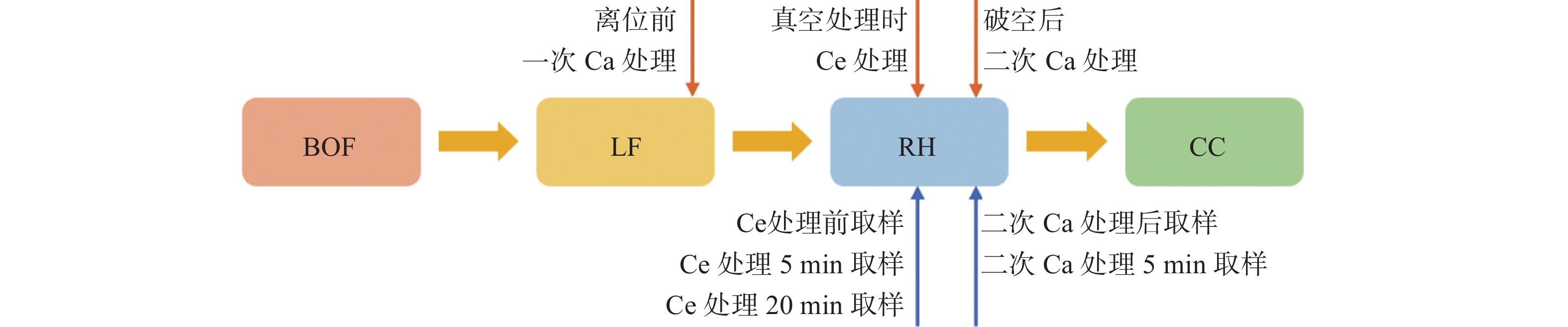

某钢厂稀土NM450钢生产工艺为:BOF冶炼→LF精炼→RH精炼→连铸,期间进行两次Ca处理和一次Ce处理(Ce加入量约为

0.0015 %),处理和钢液取样时机如图1所示。通过直读光谱仪(CCD7000)、电感耦合等离子体质谱(ICP-MS)、氧氮分析仪(TCH600)和碳硫分析仪(CS-2800 )分析钢液样本成分,试验钢成分如表1所示。通过SEM扫描电镜、EDS能谱分析仪和AztecFeature夹杂物自动分析模块,对钢样本中夹杂物进行分析和统计,分析Ce处理和Ca处理对夹杂物的影响,并对典型夹杂物演化过程的热力学条件进行计算,分析在Ce处理和Ca处理对钢中夹杂物的影响情况。表 1 试验钢样化学成分Table 1. Chemical composition of wear-resistant steel% C Si Mn P Cr Mo Nb Al Ti 0.194 0.255 1.242 0.0098 0.7828 0.2825 0.0189 0.0507 0.0142 2. 结果与分析

2.1 Ce处理和Ca处理对钢中夹杂物成分、数量和平均尺寸的影响

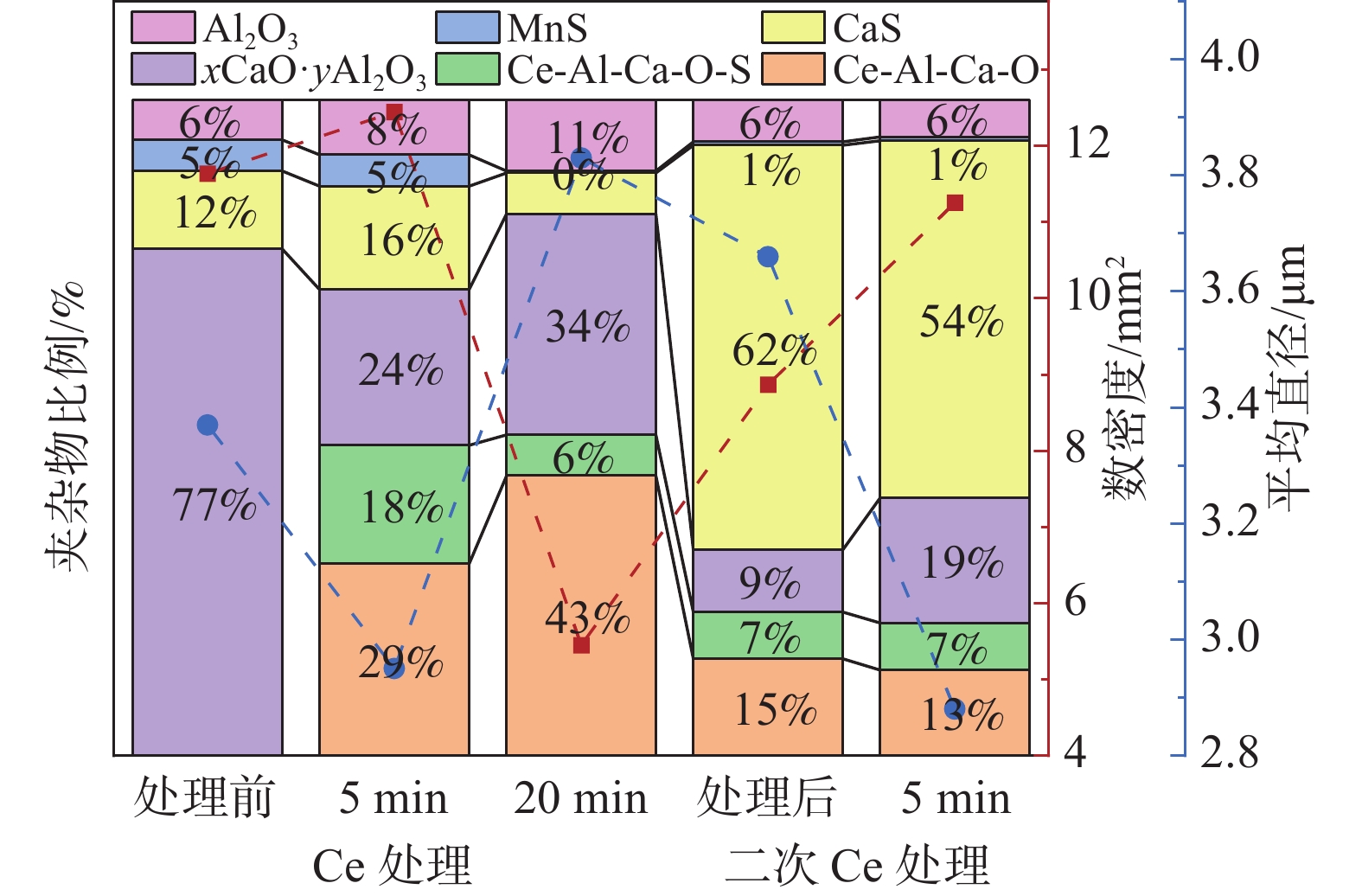

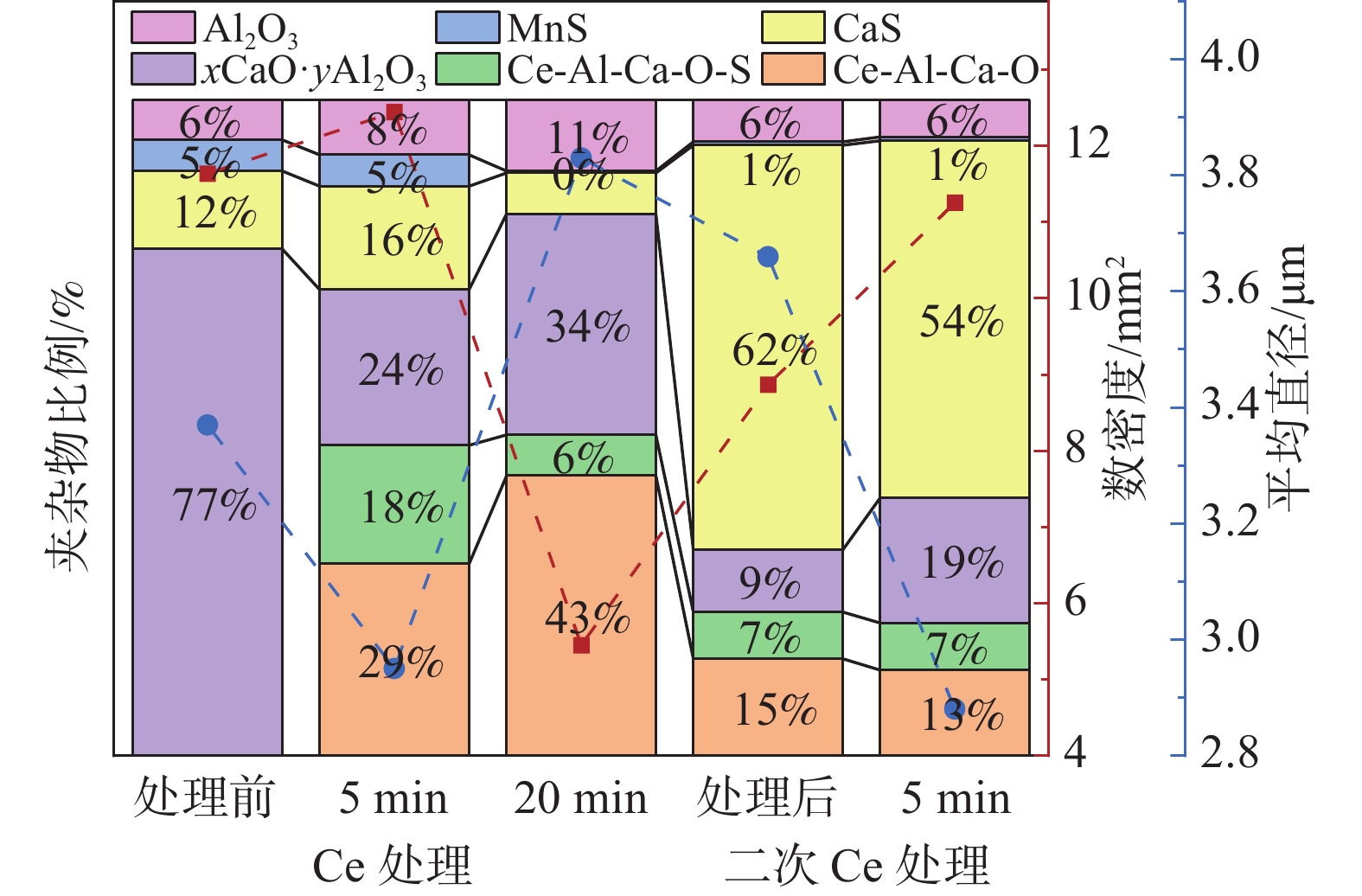

图2为利用AztecFeature夹杂物自动分析模块对钢液样本中各夹杂物种类所占比例、数密度和平均直径统计的结果。Ce处理前,钢中主要夹杂物为xCaO·yAl2O3,同时存在少量的Al2O3、CaS、MnS,表明一次Ca处理对钢中脱氧产物的改性效果较好。随着Ce的加入,钢中夹杂物数量略微上升,其中主要夹杂物由xCaO·yAl2O3转化为xCaO·yAl2O3、Ce-Al-Ca-O和Ce-Al-Ca-O-S三种夹杂物。由于三种夹杂物的总占比与Ce处理前钢液中xCaO·yAl2O3比例接近,且样本中并未发现独立的Ce化合物夹杂,这一阶段的夹杂物数量上升应归因于Ce对xCaO·yAl2O3的改性作用。随着真空处理的进行,相比于Ce处理前,Ce处理20 min后,钢中约53%的夹杂物被去除。二次Ca处理后,夹杂物数密度再次上升,其中CaS夹杂物占比由6%大幅增加至62%,成为钢中主要夹杂物,而原有的三种主要夹杂物总比例由83%降至31%,表明二次Ca处理对钢液洁净度产生了不利影响。

2.2 Ce处理和Ca处理对钢中夹杂物类型及形貌的影响

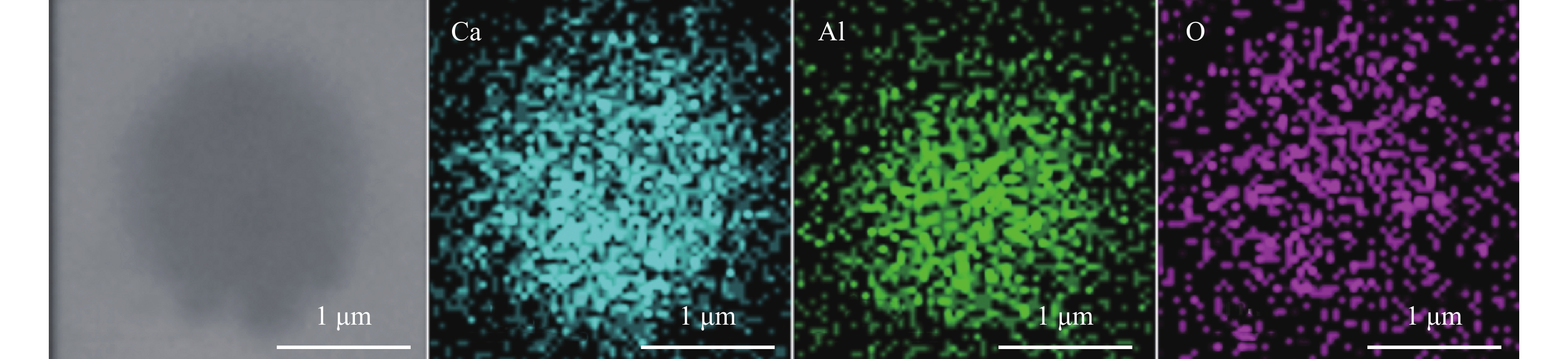

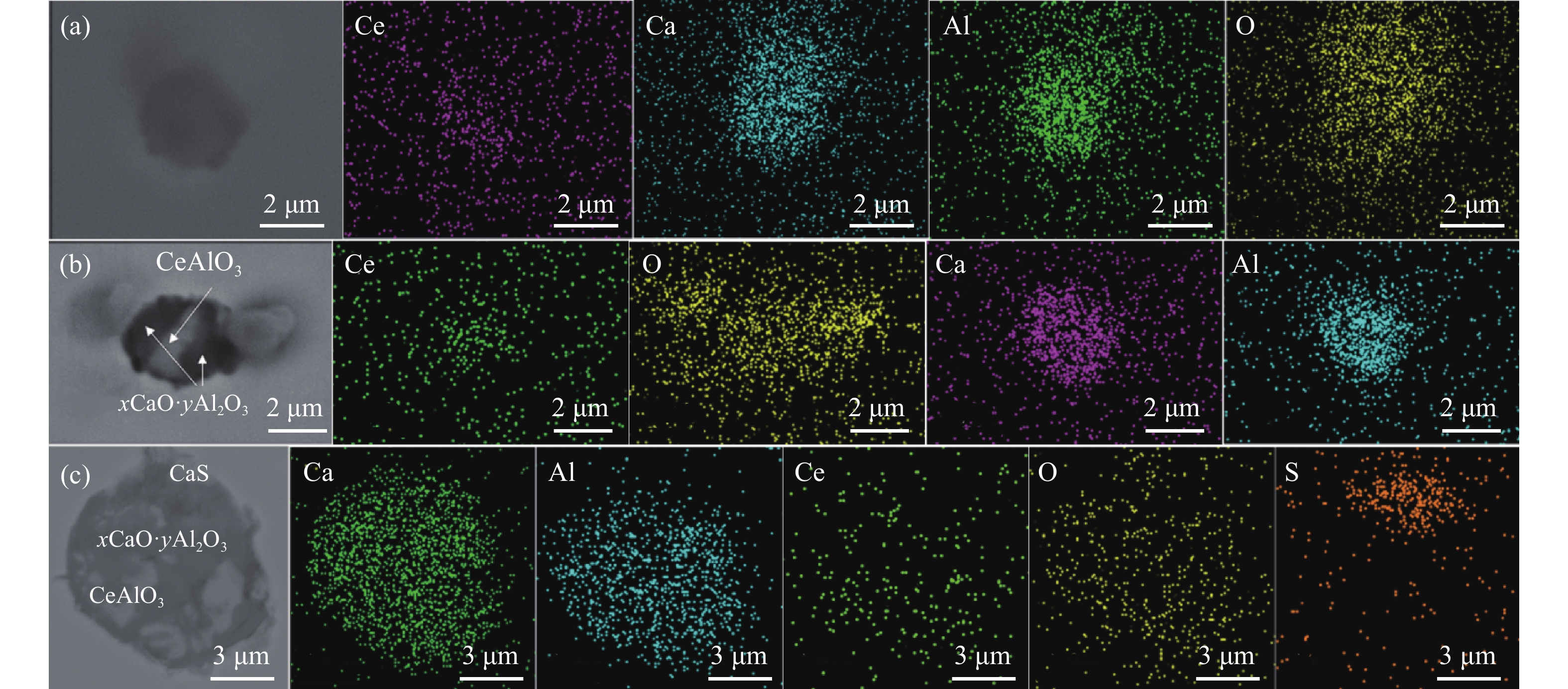

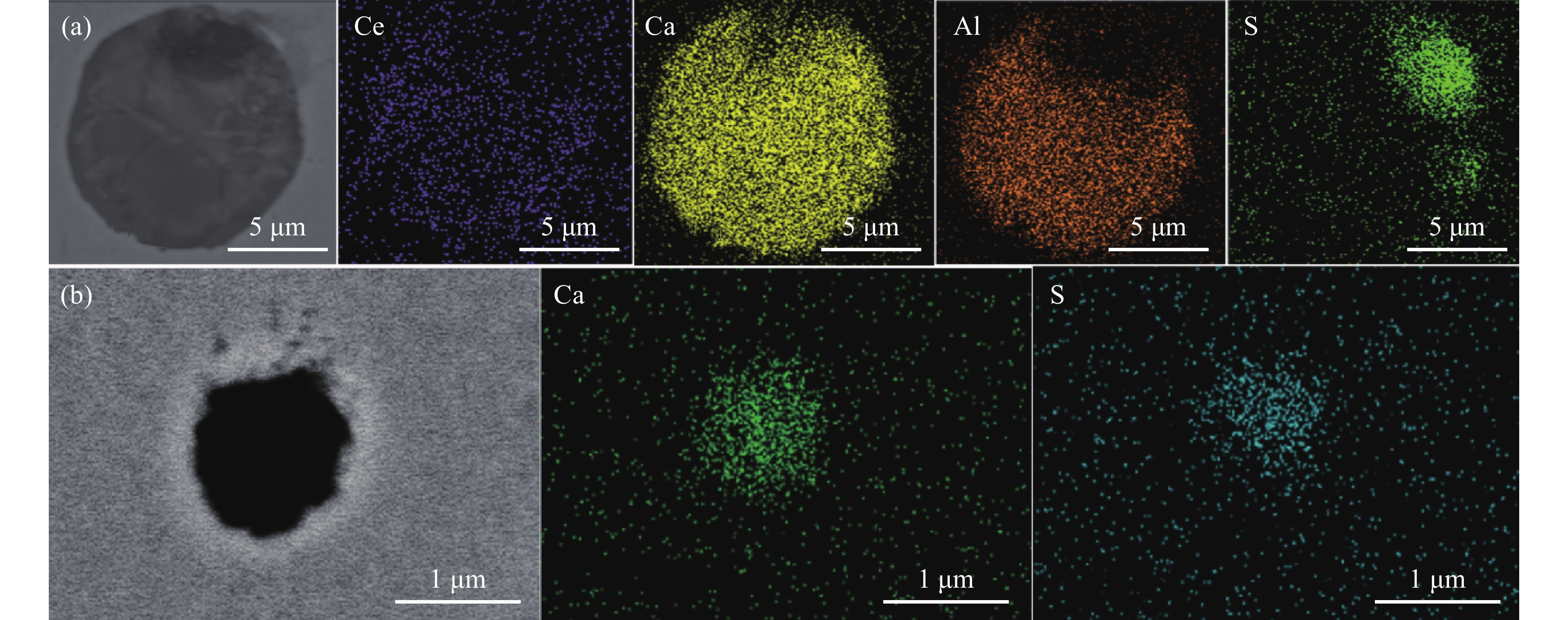

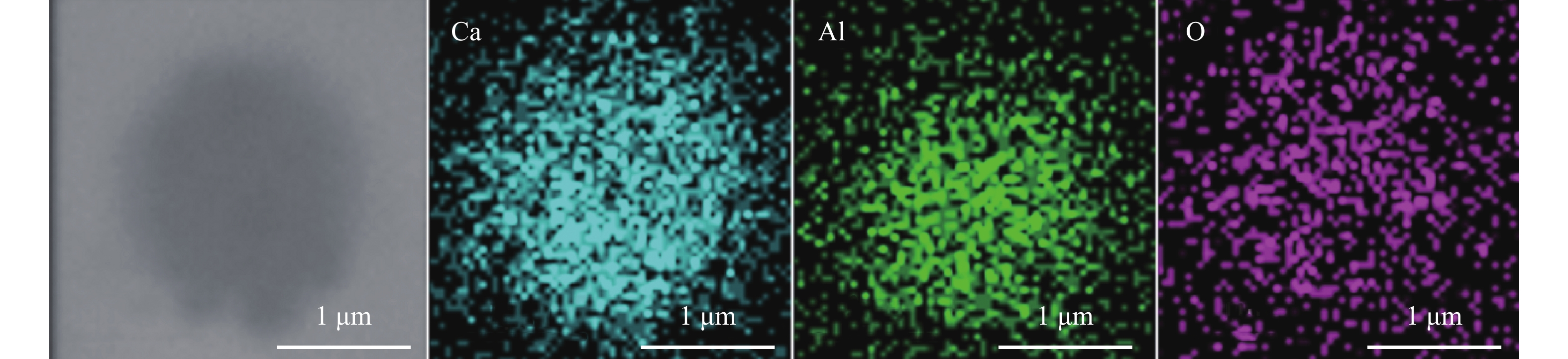

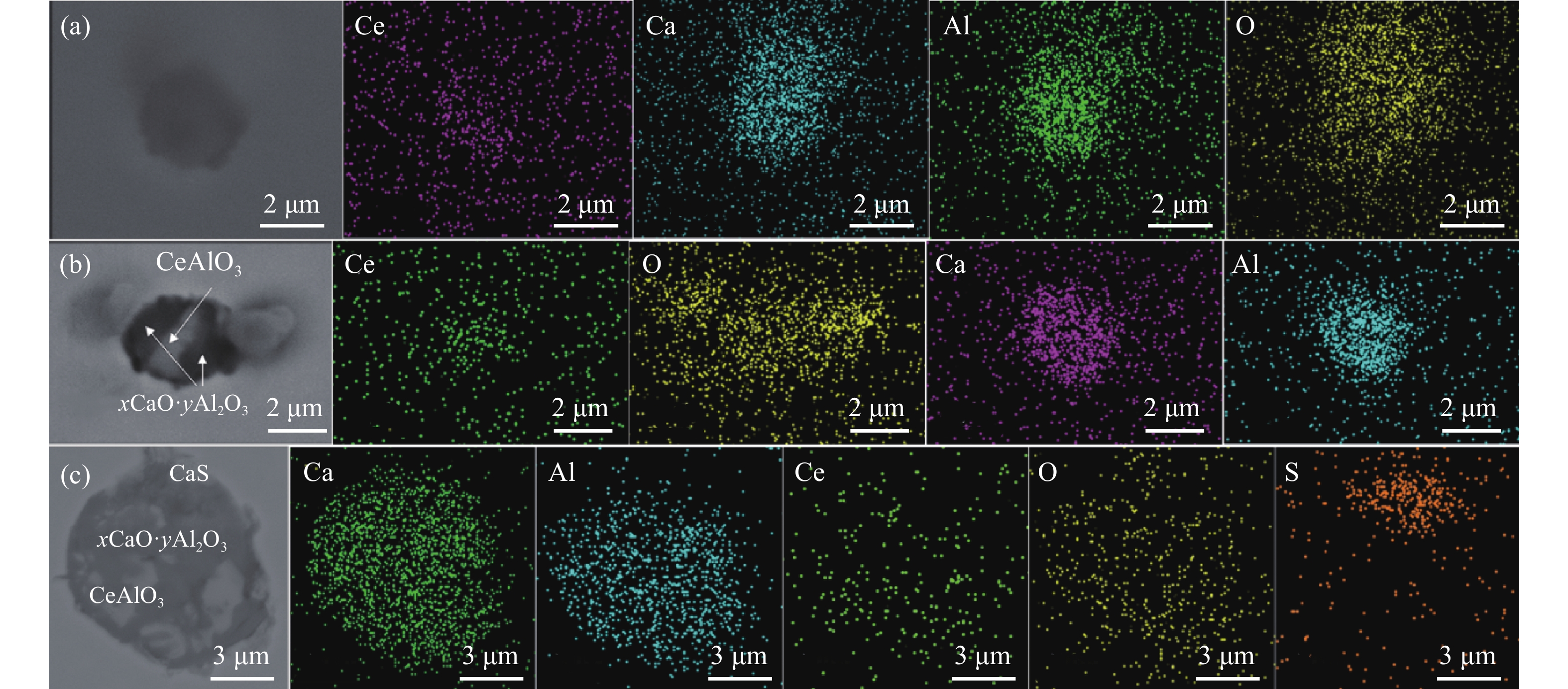

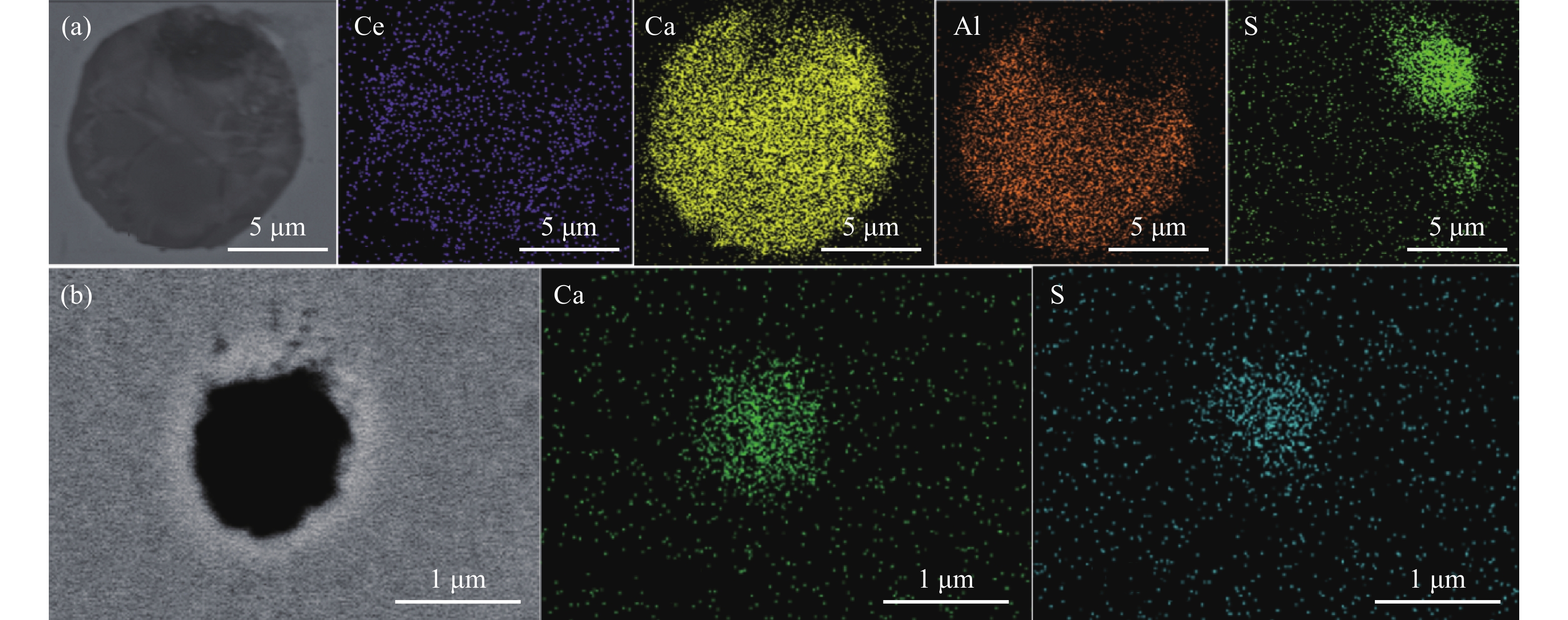

图3为Ce处理前钢中典型夹杂物xCaO·yAl2O3的形貌和EDS面扫结果,其呈现较高的球化形貌和均质特征。Ce处理后钢中的主要夹杂物中出现了Ce-Al-Ca-O和Ce-Al-Ca-O-S夹杂物,其典型形貌和EDS面扫结果如图4所示。其4(a)中夹杂物质地均匀,形貌上相比4(b)(c)无法区分成分差异,面扫结果中尽管Ce与Ca、Al、O元素没有完全重合,但Ca、Al、O的富集区域范围远高于夹杂物颗粒对应的范围,考虑到夹杂物尺寸较小,其与Ce分布的差异应该是EDS测试误差造成的,因此认为4(a)所示的夹杂物在钢液中以液态的形式存在。QIU等[19]研究表明存在低熔点xCaO·yAl2O3·zCe2O3夹杂物。故认为, Ce-Al-Ca-O夹杂物为低熔点xCaO·yAl2O3·zCe2O3夹杂物。同时,4(b)(c)中的复合夹杂物的形貌接近球形,有一定的多边形轮廓,且在背散射模式下有明暗区域。根据EDS扫描结果,Ce含量富集区域与明亮区域有重合性。因此认为,光亮区域为高熔点CeAlO3夹杂物。这符合半固态夹杂物的形貌特征[20]。因此认为,4(b)中的复合夹杂物为高熔点CeAlO3夹杂物被液态xCaO·yAl2O3包覆的半固态夹杂物。而4(c)中的Ce-Al-Ca-O-S夹杂物是由浅色部分的CeAlO3和深色部分的xCaO·yAl2O3+CaS组成的复合夹杂物。Ce-Al-Ca-O夹杂物存在低熔点xCaO·yAl2O3·zCe2O3夹杂物和CeAlO3+ xCaO·yAl2O3复合夹杂物两种形式。类似地,图5所示的二次Ca处理后钢中典型Ce-Al-Ca-O-S夹杂物的EDS面扫结果显示,其由低熔点xCaO·yAl2O3·zCe2O3夹杂物和CaS组成,即钢中Ce-Al-Ca-O-S夹杂物同样有CeAlO3+xCaO·yAl2O3+CaS和CaS+低熔点xCaO·yAl2O3·zCe2O3两种存在形式。造成两种存在形式的原因是Ce-Al-Ca-O夹杂物体系中Ce和Ca含量的变化,使其在CaO-Al2O3-Ce2O3体系中所处的平衡区域发生改变,下文将对其进行详细论述。二次Ca处理后钢中CaS夹杂物主要为直径不足1 μm的细小夹杂物,即图2中二次Ca处理夹杂物数量不断增加且夹杂物平均尺寸不断降低的结果是由大量CaS的生成造成的。

3. Ce处理和Ca处理对Ce-Al-Ca-O夹杂物的作用机制

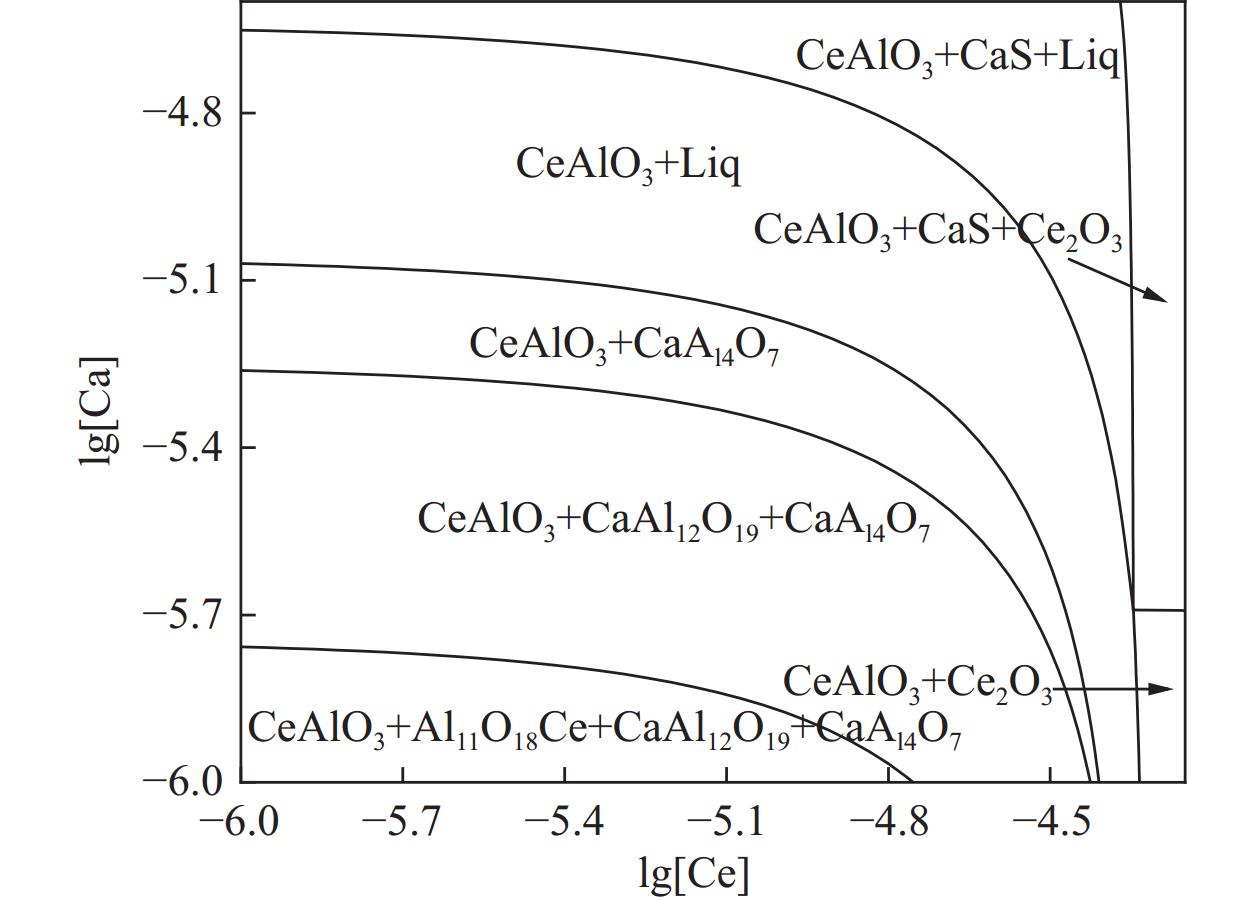

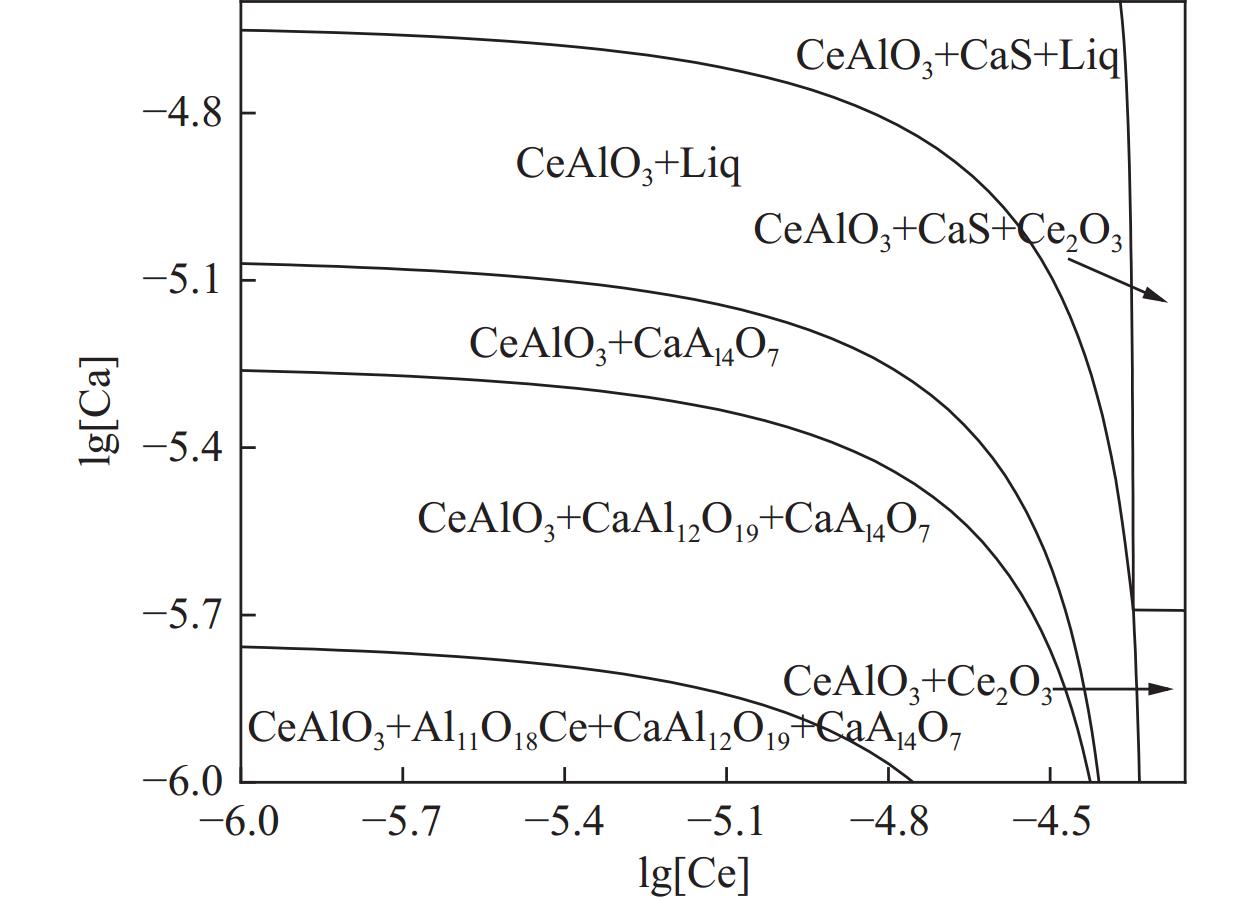

为研究钢中Ce、Ca含量对其中夹杂物组分的影响,使用Factsage热力学软件计算NM450钢中成分在

1600 ℃下的相图,计算结果如图6所示。在Ce含量小于0.004%时,随着Ca含量的增加,钢中的含Ca夹杂物演化过程为:CaAl4O7+CaAl12O9→Liq(液态夹杂物)→Liq+CaS。随着Ce含量的增加,钢中的Ce化合物演化过程为:Al11O18Ce+CeAlO3→CeAlO3→CeAlO3+Ce2O3,并降低xCaO·yAl2O3夹杂物演化所需Ca含量。在Ce含量大于0.004%时,钢中只可能产生CaS,而无法形成xCaO·yAl2O3夹杂物。本试验Ce处理过程添加Ce含量约为0.0015 %,Ca处理能够影响xCaO·yAl2O3夹杂物的种类和CaS的生成。需要指出的是,由于缺少CaO-Al2O3-Ce2O3三元体系中各组分含量变化对其存在形式的影响,无法仅通过图6的计算结果全面说明Ce处理和Ca处理对Ce-Al-Ca-O夹杂物的作用机制。根据夹杂物统计结果,Ce处理后,钢中并未产生独立的Ce化合物夹杂物,含Ce夹杂物为低熔点xCaO·yAl2O3·zCe2O3和CeAlO3+xCaO·yAl2O3复合夹杂物,及其与CaS组成的复合夹杂物。其中,低熔点xCaO·yAl2O3·zCe2O3是通过[Ce]扩散进入液态xCaO·yAl2O3夹杂物中形成,而复合夹杂物中CeAlO3则可能通过以下方式产生:钢中的[Ce]与液态xCaO·yAl2O3反应生成CeAlO3;随着溶于液态夹杂物中的[Ce]含量不断提高,在液态夹杂物内部析出CeAlO3。此处,考虑到固态CeAlO3夹杂物与钢液的不润湿性,以及CeAlO3可溶入三元CaO·Al2O3·Ce2O3渣系内。因而,生成的固态CeAlO3更易在表面张力的影响下被液态夹杂物包裹[19,21−22]。

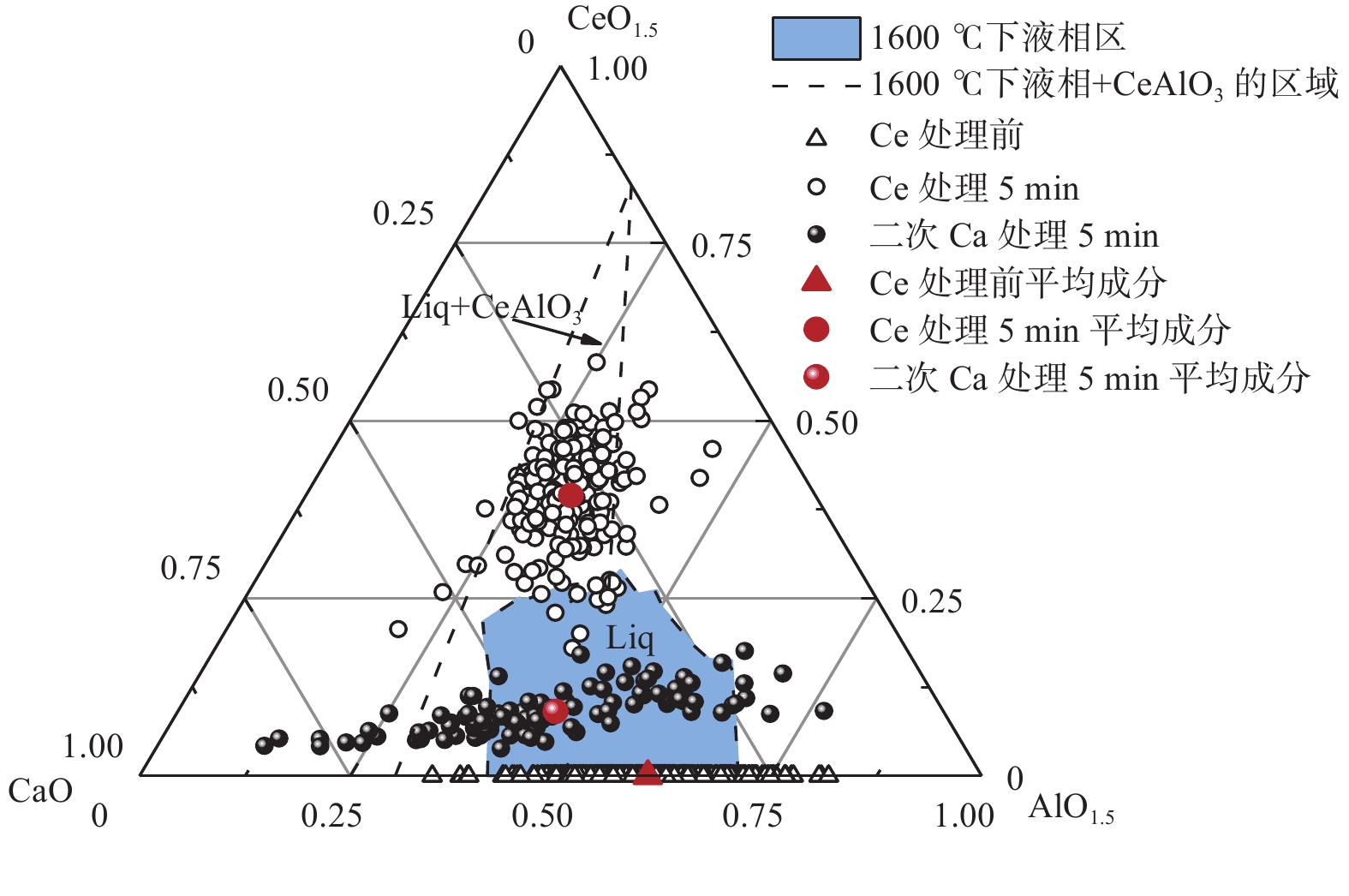

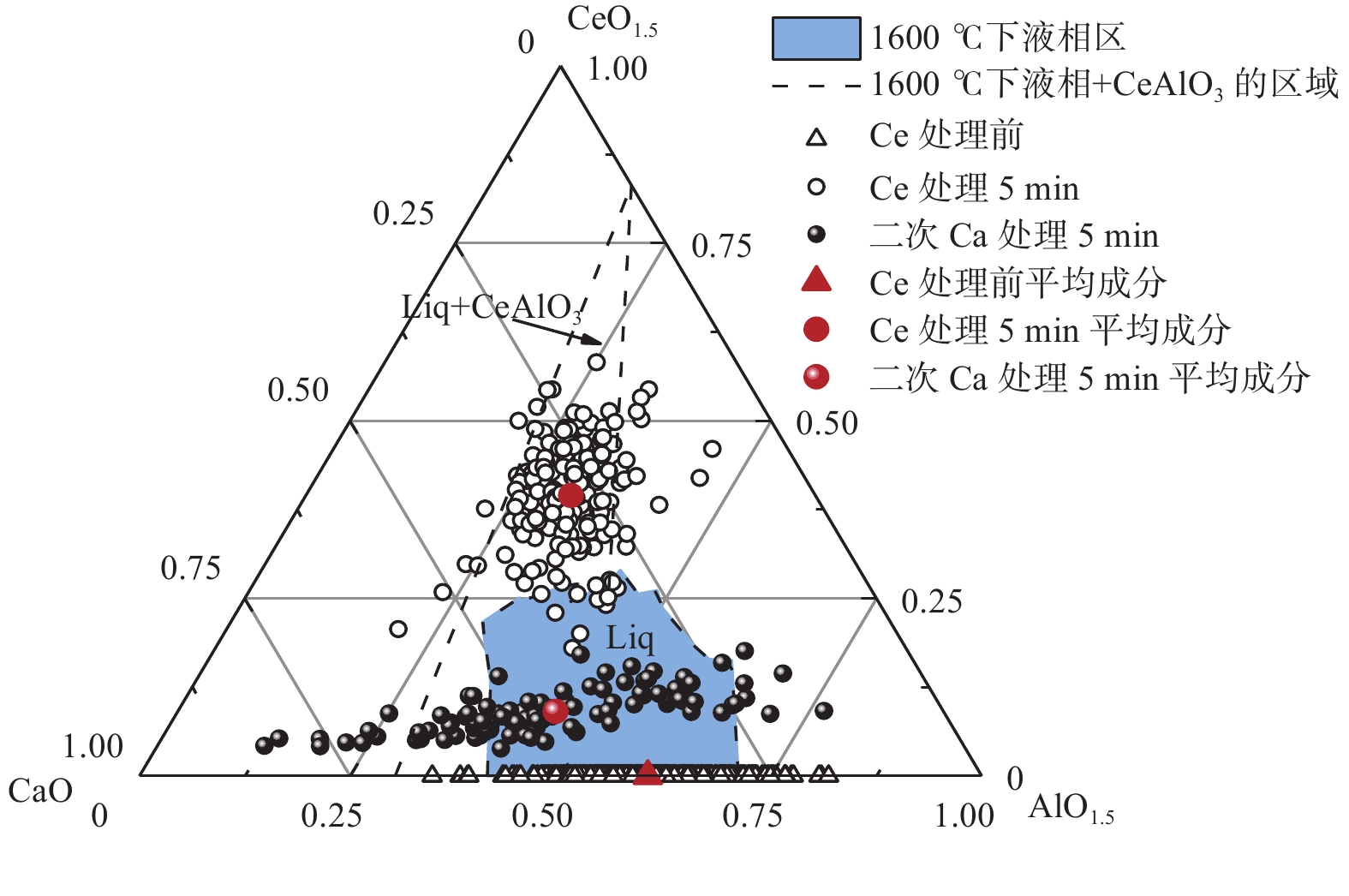

将各样本中Ce-Al-Ca-O夹杂物成分投射在CaO-AlO1.5-CeO1.5相图中,并根据Factsage热力学软件计算和相关试验研究[23],在相图中标明CaO-AlO1.5-CeO1.5三元系的纯液相区和液相+CeAlO3区域得到图7。由图7可知,Ce处理5 min后,夹杂物成分从纯液相区移动至液相+CeAlO3区域,Ce-Al-Ca-O夹杂物中三种组分的平均摩尔分数由40.0CaO-60.0AlO1.5转变为29CaO-31.5AlO1.5-39.5CeO1.5,其反应方程表示为式(1)所示。

$$ \begin{split} & [\mathrm{Ce}]+\mathrm{CaO}\cdot\mathrm{Al}_2\mathrm{O}_3=\mathrm{CeAlO}_3+\mathrm{CaO}+ \\ & \qquad[\mathrm{Al}]\triangle G\mathrm{^{\theta}}=-123133-12.52T^{[22]}\end{split} $$ (1) 1 600 ℃下,3CaO·Al2O3、12CaO·7Al2O3和CaO·Al2O3可能形成液态夹杂物。根据图7中三元体系的液相区域范围,3CaO·Al2O3液相夹杂物中只需极少量CeO1.5即可析出CeAlO3,而12CaO·7Al2O3和CaO·Al2O3均需要CeO1.5摩尔分数达到21%以上才可产生CeAlO3。考虑到钢液中Ce含量极低,只有3CaO·Al2O3可能通过溶解钢中[Ce]析出CeAlO3。

尽管图7中二次Ca处理后钢中Ce-Al-Ca-O夹杂物平均成分位于纯液相区,表明二次Ca处理有助于降低Ce-Al-Ca-O夹杂物的熔点,提高钢液的可浇性。然而,二次Ca处理后Ce-Al-Ca-O夹杂物成分分布范围较大,且产生了大量CaS,导致钢中夹杂物数量增加,恶化了钢液洁净度。因此,目前稀土NM450钢生产过程中存在Ca处理过量的问题。二次Ca处理前钢中约53%的夹杂物已被去除,同时,夹杂物数密度降低至5.45个/mm2。钢液中余下夹杂物中83%为低熔点液态夹杂物或半固态夹杂物,其中半固态夹杂物在与钢液润湿性差异和表面张力的作用下,呈现出低熔点夹杂物包裹高熔点夹杂物的球化特征。这说明Ce处理后对钢中夹杂物的控制效果较好。与此同时,后续的Ca处理对夹杂物的控制效果起到了一定反作用,且产生的大量CaS也会影响钢液的可浇性。因而需要考虑后续进行二次Ca处理中Ca的加入量问题。

4. 结论

1)稀土NM450钢生产试验中,

0.0015 % Ce处理前钢中主要夹杂物为xCaO·yAl2O3夹杂物;Ce处理后xCaO·yAl2O3夹杂物被改性为低熔点xCaO·yAl2O3·zCe2O3、CeAlO3+xCaO·yAl2O3、CeAlO3+xCaO·yAl2O3+CaS和低熔点xCaO·yAl2O3·zCe2O3 +CaS等夹杂物,Ce处理20 min后,相比于Ce处理前,钢中约53%的夹杂物被去除;二次Ca处理后CaS成为钢中主要夹杂物,同时夹杂物数量显著升高,而含Ce夹杂物种类没有发生改变。2)Ce处理后,钢中生成低熔点xCaO· yAl2O3·zCe2O3和CeAlO3+xCaO·yAl2O3两种Ce-Al-Ca-O夹杂物。钢液中[Ce]扩散进入xCaO·yAl2O3形成低熔点xCaO·yAl2O3·zCe2O3夹杂物。钢液中的xCaO·yAl2O3与[Ce]反应产生CeAlO3,进而生成CeAlO3+xCaO·yAl2O3夹杂物。

3)二次Ca处理使Ce-Al-Ca-O夹杂物转化为液态夹杂物,但二次Ca处理后Ce-Al-Ca-O夹杂物成分差异大,且导致了大量CaS夹杂物产生和钢中夹杂物总体数密度的上升,恶化了钢液洁净度。因此,通过Ce处理协同双Ca处理的精炼方式生产NM450钢的工艺中存在Ca处理过量的问题。

-

表 1 试验钢样化学成分

Table 1. Chemical composition of wear-resistant steel

% C Si Mn P Cr Mo Nb Al Ti 0.194 0.255 1.242 0.0098 0.7828 0.2825 0.0189 0.0507 0.0142 -

[1] LI H Y, ZHANG Y, XIE Z. Wear behaviors of vanadium and titanium modified NM450 steel[J]. Iron Steel Vanadium Titanium, 2019, 40(3): 60-64. (李会英, 张瑶 , 谢尊. 钒钛改性机械NM450钢的磨损性能研究[J]. 钢铁钒钛, 2019, 40(3): 60-64.LI H Y, ZHANG Y, XIE Z. Wear behaviors of vanadium and titanium modified NM450 steel[J]. Iron Steel Vanadium Titanium, 2019, 40(3): 60-64. [2] WANG Z Y, JIANG M, WANG X H. Formation and evolution behavior of inclusions in Q345D steel refining process[J]. Steel, 2022,57(2):63-72. (王章印, 姜敏, 王新华. Q345D钢精炼过程夹杂物生成及演变行为[J]. 钢铁, 2022,57(2):63-72.WANG Z Y, JIANG M, WANG X H. Formation and evolution behavior of inclusions in Q345D steel refining process[J]. Steel, 2022, 57(2): 63-72. [3] ZHANG L Q, YUAN Z. Effect of Ca treatment on the microstructure and properties of Ti high energy welded non quenched and tempered low alloy high-strength steel[J]. Materials Introduction, 2008,22(S3):166-168. (张莉芹, 袁泽. Ca处理对Ti大线能量焊接非调质低合金高强钢组织与性能的影响[J]. 材料导报, 2008,22(S3):166-168.ZHANG L Q, YUAN Z. Effect of Ca treatment on the microstructure and properties of Ti high energy welded non quenched and tempered low alloy high-strength steel[J]. Materials Introduction, 2008, 22(S3): 166-168. [4] DENG Z Y, ZHU M Y. Analysis of clean steel refining calcium treatment technology [J/OL]. Iron and Steel, 2023, 9, 26: 1-14. (邓志银, 朱苗勇. 洁净钢精炼钙处理技术探析[J/OL]. 钢铁, 2023, 9, 26: 1-14.DENG Z Y, ZHU M Y. Analysis of clean steel refining calcium treatment technology [J/OL]. Iron and Steel, 2023, 9, 26: 1-14. [5] CHENG L, YANG W, LI S S, et al. Inclusion evolution during the production of pipeline steel by the “BOF → LF → RH → calcium treatment → CC” process[J]. Steelmaking, 2019,35(6):60-66. (程林, 杨文, 李树森, 等. “BOF→LF→RH→钙处理→CC”工艺生产管线钢过程夹杂物演变[J]. 炼钢, 2019,35(6):60-66.CHENG L, YANG W, LI S S, et al. Inclusion evolution during the production of pipeline steel by the “BOF → LF → RH → calcium treatment → CC” process[J]. Steelmaking, 2019, 35(6): 60-66. [6] YU J S, CHEN J Z, CHEN X Y, et al. Exploration of the development future of rare earth treatment steel[J]. Rare Earth, 1983(2):53-59. (余景生, 陈继志, 陈希颖, 等. 稀土处理钢发展前途的探讨[J]. 稀土, 1983(2):53-59.YU J S, CHEN J Z, CHEN X Y, et al. Exploration of the development future of rare earth treatment steel[J]. Rare Earth, 1983(2): 53-59. [7] XU D F, CHEN K H, HU G Y, et al. The effect of trace rare earth Ce on the microstructure and corrosion properties of Al-Zn-Mg aluminum alloy[J]. Materials Introduction, 2020, 34(8):8100-8105. (徐道芬, 陈康华, 胡桂云, 等. 微量稀土Ce对Al-Zn-Mg铝合金组织和腐蚀性能的影响[J]. 材料导报, 2020,34(8):8100-8105. doi: 10.11896/cldb.19030226XU D F, CHEN K H, HU G Y, et al. The effect of trace rare earth Ce on the microstructure and corrosion properties of Al-Zn-Mg aluminum alloy[J]. Materials Introduction, 2020, 34(8): 8100-8105. doi: 10.11896/cldb.19030226 [8] WANG H, BAO Y P, ZHI J G, et al. Effect of rare earth Ce on the morphology and distribution of Al2O3 inclusions in high strength IF steel containing phosphorus during continuous casting and rolling process[J]. ISIJ International, 2021, 61(3): 657-666. [9] WANG Y, LIU C. Evolution and deformability of inclusions in Al-killed steel with rare Earth-Alkali metals (Ca or Mg) combined treatment[J]. Journal of Rare Earths, 2023,41(9):1459-1466. doi: 10.1016/j.jre.2022.08.005 [10] WANG L, SONG B, YANG Z B, et al. Effects of Mg and La on the evolution of inclusions and microstructure in Ca-Ti treated steel[J]. International Journal of Minerals, Metallurgy and Materials 28 (2021): 1940-1948. [11] WANG L C, TIAN J L, REN J, et al. The effect of Ce/Mg treatment on the cleanliness of M50 bearing steel[J]. Journal of Engineering Science, 2022,44(9):1507-1515. (王礼超, 田家龙, 任吉, 等. Ce/Mg处理对M50轴承钢洁净度的影响[J]. 工程科学学报, 2022,44(9):1507-1515. doi: 10.3321/j.issn.1001-053X.2022.9.bjkjdxxb202209005WANG L C, TIAN J L, REN J, et al. The effect of Ce/Mg treatment on the cleanliness of M50 bearing steel[J]. Journal of Engineering Science, 2022, 44(9): 1507-1515. doi: 10.3321/j.issn.1001-053X.2022.9.bjkjdxxb202209005 [12] YANG C, LUAN Y, LI D, et al. Effects of rare earth elements on inclusions and impact toughness of high-carbon chromium bearing steel[J]. Journal of Materials Science & Technology, 2019, 35(7): 1298-1308. [13] WANG X, WU Z, LI B, et al. Inclusions modification by rare earth in steel and the resulting properties: a review[J]. Journal of Rare Earths, 2023. [14] LI Y, LIU C, ZHANG T, et al. Inclusions modification in heat resistant steel containing rare earth elements[J]. Ironmaking & Steelmaking, 2018,45(1):76-82. [15] GAO S, WANG M, GUO J L, et al. Characterization transformation of inclusions using rare earth Ce treatment on Al‐killed titanium alloyed interstitial free steel[J]. Steel Research International, 2019,90(10):1900194. doi: 10.1002/srin.201900194 [16] LIU H Z, ZHANG J, ZHANG J, et al. First-principles study on the effect of rare earth element cerium on the modification and corrosion of non-metallic inclusions in steel[J]. Journal of Engineering Science, 2022,44(9):1516-1528. (刘瀚泽, 张静, 张继, 等. 稀土元素铈对钢中非金属夹杂物改性和腐蚀影响的第一性原理研究[J]. 工程科学学报, 2022,44(9):1516-1528. doi: 10.3321/j.issn.1001-053X.2022.9.bjkjdxxb202209006LIU H Z, ZHANG J, ZHANG J, et al. First-principles study on the effect of rare earth element cerium on the modification and corrosion of non-metallic inclusions in steel[J]. Journal of Engineering Science, 2022, 44(9): 1516-1528. doi: 10.3321/j.issn.1001-053X.2022.9.bjkjdxxb202209006 [17] YANG J, LI T T. Research progress on inclusion control in rare earth treated non oriented silicon steel[J]. Steel, 2022,57(7):1-15. (杨健, 李婷婷. 稀土处理的无取向硅钢夹杂物控制研究进展[J]. 钢铁, 2022,57(7):1-15.YANG J, LI T T. Research progress on inclusion control in rare earth treated non oriented silicon steel[J]. Steel, 2022, 57(7): 1-15. [18] WANG Y G, LIU C J, QIU J Y, et al. The effect of aluminum on non-metallic inclusions in rare earth heat-resistant steel[J]. Steel, 2022,57(4):52-57. (王野光, 刘承军, 邱吉雨, 等. 铝对稀土耐热钢中非金属夹杂物的影响[J]. 钢铁, 2022,57(4):52-57.WANG Y G, LIU C J, QIU J Y, et al. The effect of aluminum on non-metallic inclusions in rare earth heat-resistant steel[J]. Steel, 2022, 57(4): 52-57. [19] QIU J, WANG H, HUO G, et al. Phase diagram of CaO–Al2O3-CeO x slag system at 1600 °C in reducing atmosphere and air atmosphere[J]. Ceramics International, 2023,49(12):20447-20455. doi: 10.1016/j.ceramint.2023.03.173 [20] MIAO Z Q. Formation mechanism and key metallurgical process of large size inclusions in high-end bearing steel[D]. Beijing: University of Science and Technology Beijing, 2023. (苗志奇. 高端轴承钢中大尺寸夹杂物形成机理与关键冶金工艺[D]. 北京:北京科技大学, 2023MIAO Z Q. Formation mechanism and key metallurgical process of large size inclusions in high-end bearing steel[D]. Beijing: University of Science and Technology Beijing, 2023. [21] YUE Q, CHEN Z, ZOU Z S. Mechanism analysis of agglomeration of non-metallic inclusions in molten steel[J]. Steel, 2008(11):37-40. (岳强, 陈舟, 邹宗树. 钢液中非金属夹杂物团聚的机理分析[J]. 钢铁, 2008(11):37-40. doi: 10.3321/j.issn:0449-749X.2008.11.007YUE Q, CHEN Z, ZOU Z S. Mechanism analysis of agglomeration of non-metallic inclusions in molten steel[J]. Steel, 2008(11): 37-40. doi: 10.3321/j.issn:0449-749X.2008.11.007 [22] GENG R M, LI J, SHI C B, et al. Evolution of inclusions with Ce addition and Ca treatment in Al-killed steel during RH refining process[J]. ISIJ International, 2021,61(5):1506-1513. doi: 10.2355/isijinternational.ISIJINT-2020-672 [23] KITANO R, ISHII M, UO M, et al. Thermodynamic properties of the Cao–AlO1.5–CeO1.5 system[J]. ISIJ International, 2016,56(11):1893-1901. doi: 10.2355/isijinternational.ISIJINT-2016-201 -

下载:

下载:

下载:

下载: