Research progress of preparation of refractory high entropy alloy powder

-

摘要: 以增材制造为代表的近净成形工艺为难熔高熵合金复杂零部件制备提供了技术路径,同时也对其粉末提出了较高的性能要求。综述了难熔高熵合金成分设计准则以及各类元素对合金性能的影响,分析比较了其粉末制备的主要技术路线(机械合金化、等离子旋转电极雾化和射频等离子体球化)。指出了现有难熔高熵合金粉末在粉末冶金、激光熔覆、增材制造等领域的应用中存在的问题和解决办法。Abstract: The near-net forming process such as additive manufacturing provides technical paths for the preparation of complex parts of refractory high-entropy alloys, and also puts forward higher performance requirements for their powders. In this paper, the composition design criteria of refractory high-entropy alloys and the effects of various elements on the properties of alloys are reviewed. The main technical routes of powder preparation (mechanical alloying, plasma rotating electrode process and radio frequency plasma spheroidization) are analyzed and compared. In addition, the problems and solutions in the application of refractory high-entropy alloy powder in powder metallurgy, laser cladding, additive manufacturing and other fields had also been discussed.

-

0. 引言

高熵合金(High-entropy alloys, HEAs)由叶均蔚教授在2004年首次提出,是指由五种或以上主元素以等摩尔比或近等摩尔比组成的合金。随着对高熵合金研究的深入,各主元的原子分数范围逐渐扩展到5%~35%[1]。根据组成元素的不同,高熵合金可以分为难熔高熵合金、3d过渡族高熵合金、镧系过渡金属元素和轻质高熵合金等[2]。其中,难熔高熵合金(Refractory high entropy alloys, RHEAs)是由W,Mo,Ta,Nb,V,Ti,Cr,Hf,Zr等熔点在

1650 ℃以上的高熔点金属元素作为主元或添加少量的B、Si、Al等元素组成的高熵合金材料[2−5]。2010年,美国空军实验室的SENKOV等[6]利用真空电弧熔炼技术首次实现WNbMoTa 和WNbMoTaV两种体心立方晶体结构(Body center cubic, BCC)的难熔高熵合金的制备。由于其具有较高的高温强度、优异的高温抗氧化性能和耐磨耐蚀性能,有望在航空发动机热端部件等高温服役环境下替代传统高温合金。然而,需要指出的是,目前难熔高熵合金在应用过程中依然存在诸多问题,主要包括成分设计和成形工艺。在成分设计方面,由于多主元组成的特点,各类合金元素和非金属元素对难熔高熵合金材料性能的影响尚不明晰;在成形工艺方面,由于其高熔点、高强高硬的特点,传统机械加工难以制备形状复杂的零部件。目前,相关研究多聚焦于新组成、成分设计新方法以及制备新工艺。

笔者从材料成分设计、粉末制备技术和粉末成形应用等方面对难熔高熵合金粉末研究现状开展综述,以期为新型难熔高熵合金研发和工程化应用提供有价值的参考。

1. 难熔高熵合金的成分设计

高熵合金的元素种类及其含量会直接影响合金材料的物化性能,也被称作“鸡尾酒效应”[7]。多主元成分为高熵合金的成分设计提供了更多自由度,同时也让以“试验试错法”为代表的传统材料设计方法面临重大挑战。因此,研究人员试图找到适用于高熵合金的成分设计准则,以期快速获得高性能高熵合金。近年来,结合机器学习辅助的高通量计算,为研究人员开发新型难熔高熵合金并进行数据分析预测合金物相提供了新的技术路径。

1.1 成分设计准则

难熔高熵合金通常有着较强的固溶强化效应,通过成分设计形成稳定固溶体,并以期获得较佳力学性能的难熔高熵合金是其成分设计的基本准则[8]。

在高熵合金发展初期,YEH等[1]认为,在合金体系内各元素等原子比可使得混合熵最大化,从而获得较低的混合吉布斯自由能,形成稳定的固溶体。然而,近年来的研究发现等原子比使得混合熵最大化并不是形成稳定固溶体的唯一判据[9−10]。例如,YANG等[9]研究了Al-Li-Mg-(Zn, Cu, Sn)系轻质五元合金,等原子比AlLiMgZnSn高熵合金的混合熵在几种合金中虽然达到了最高的13.38 J/(mol·K),但是经过XRD物相分析和显微组织表征发现其并没有形成简单、无序固溶体,而是形成有序的Mg2Sn和Li2MgSn相。该结果证明了各合金元素等原子比可使混合熵最大化,但并不能用来预测热力学稳定固溶体的形成。

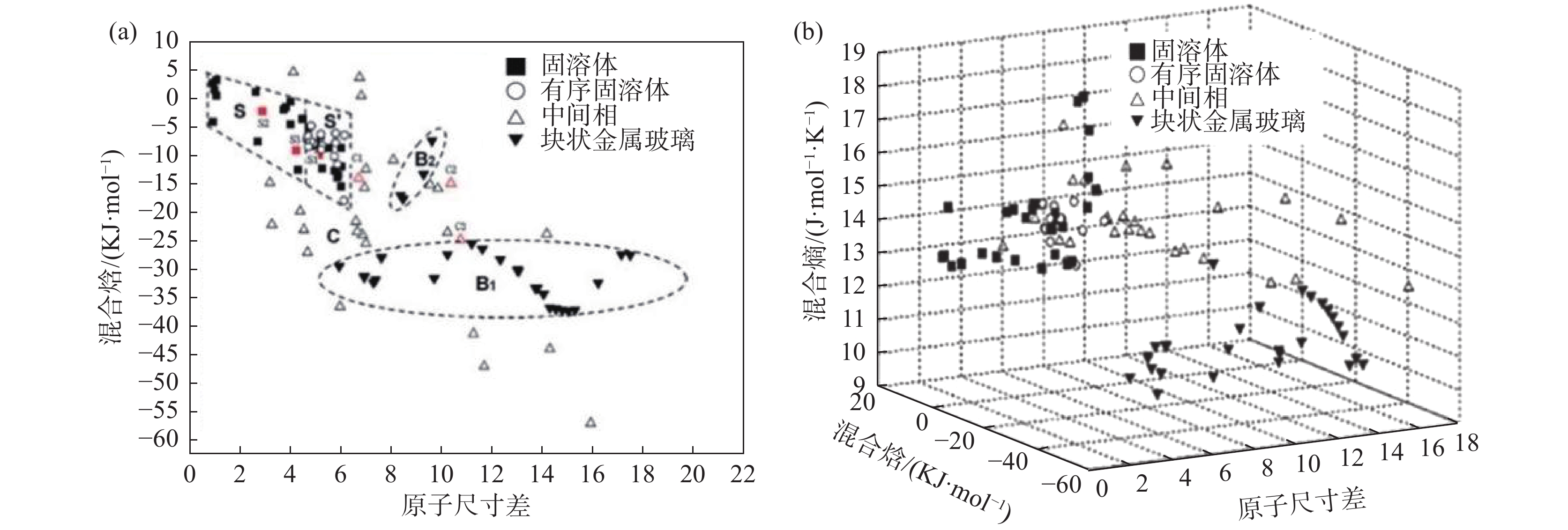

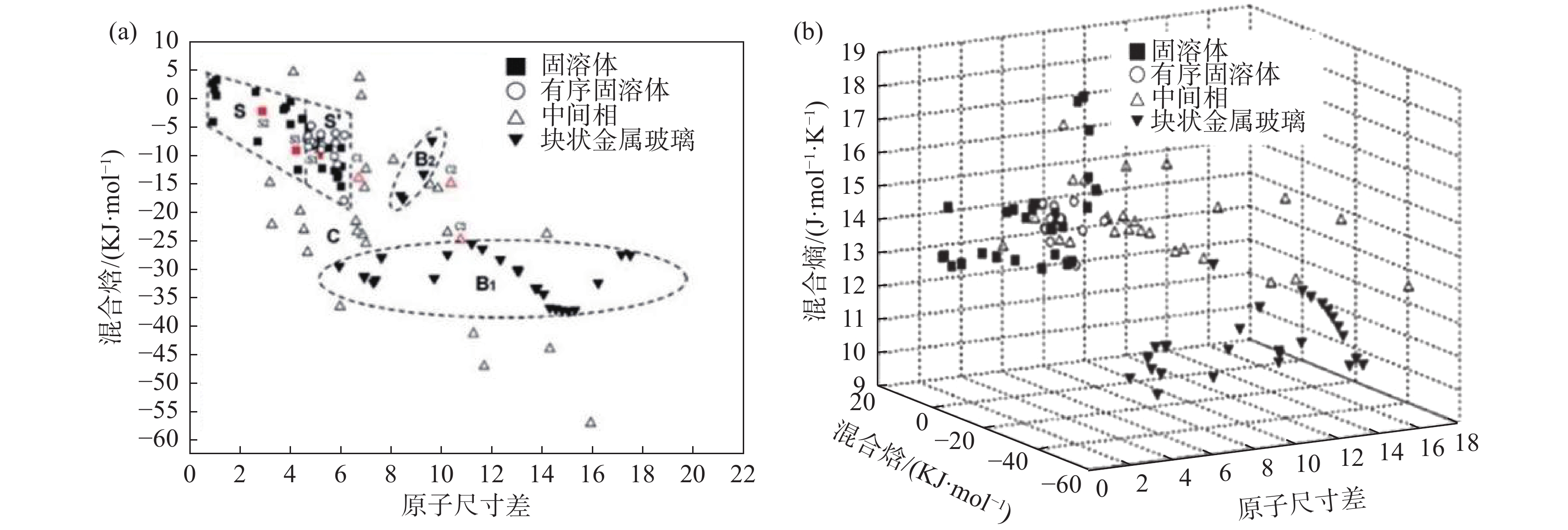

2008年,ZHANG等[11]将Hume-Rothery理论应用到高熵合金领域,通过总结已报道的多主元合金和多组分大块金属玻璃的原子尺寸差(δ),混合焓(ΔHmix),混合熵(ΔSmix),绘制了δ、ΔHmix和相结构之间的关系图(图1(a)),以及δ、ΔHmix、ΔSmix和相结构之间的关系图(图1(b)),并借此获得形成固溶体的参数范围,提出了形成简单固溶体的经验判据:

1)混合熵(ΔSmix) 12~17.5 J/(mol·K)

2)混合焓(ΔHmix) 15~5 kJ/mol

3)原子尺寸差δ≤6.5%

这一判据可以预测合金内生成单相或者多相,但欲确定生成相的类型还需要价电子浓度(Valence electron concentration,VEC)。根据Hume-Rothery准则,在没有强原子尺寸效应的情况下,合金的价电子浓度会影响固溶体的结晶度[12]。

GUO等[13]汇总了AlxCoCrCuFeNi[14]、 AlxCoCrCu0.5FeNi和AlxCoCrCuFeNi2三个HEA体系的VEC。在这三种高熵合金体系中同一元素Al的不断掺杂会导致相组成从单一FCC到FCC和BCC混合相。VEC < 6.87有利于BCC相的形成,VEC≥8时FCC相更稳定,6.87≤VEC < 8时FCC相与BCC相并存。然而, AlxCoCrCu0.5FeNi合金例外,其6.87≤ VEC < 8.0时稳定相却为BCC(而不是FCC、BCC两相共存)。但是GUO等[13]认为这种VEC定义的相稳定性在大多数情况下都有效。为了证明这一点,其统计了更多含有Ti、V、Mn、Nb、Mo、Ta、W以及类金属B和C等合金元素的FCC、BCC,直到BCC或FCC结构的HEA体系的VEC。经统计发现,除含锰HEA系外大多数合金都符合这一判据。例如Al0.8CrCuFeMn1.5Ni的VEC是6.87≤VEC < 8,按照此判据应该是FCC、BCC两相共存,实际却是只有BCC相;CrCuFeMnNi 的VEC>8,按照判据预测只含有FCC相,实际却是FCC、BCC两相共存。

YANG等[9]认为Tm·ΔSmix是固溶体形成的驱动力,|ΔHmix|是固溶体形成的阻力,提出了一个新的参数熵焓比Ω,如式(1)所示。

$$ \mathit{\Omega}=\frac{T\mathrm{_m}\Delta S\mathrm{_{mix}}}{\left|\Delta H\mathrm{_{mix}}\right|} $$ (1) 式中 $ T_{\mathrm{m}}=\sum_{i=1}^nc_i(T_{\mathrm{m}}^i) $是高熵合金的熔点。

经研究表明,固溶体相形成需要同时满足Ω>1.1, 且δ<6.5%。综上所述,形成稳定固溶体结构的高熵合金需要满足的条件:Ω>1.1, δ<6.6%,VEC < 6.87形成 BCC相,VEC≥8时FCC相更稳定,6.87≤VEC < 8时FCC相与BCC相并存。

姬广运等[15]运用以上经验公式,设计了Ti(65-x)Ta25Nb10Zrx(x=0, 5, 10, 15, 20)难熔高熵合金,这几种难熔高熵合金的ΔSmix、ΔHmix、Ω、δ如表1所示。根据上述经验预测,这五种合金均为稳定BCC结构,而试验分析结果显示预测完全正确。

表 1 Ti(65-x)Ta25Nb10Zrx(x=0、5、10、15、20)难熔高熵合金的ΔSmix、ΔHmix、Ω、δ数值[15]Table 1. Values of ΔSmix, ΔHmix, Ω and δ of Ti(65-x) Ta25Nb10Zrx (x=0, 5, 10, 15, 20) refractory high entropy alloy[15]合金名称 ΔSmix /(J·mol−1·K−1) ΔHmix /(kJ·mol−1) Ω δ/% VEC Ti65Ta25Nb10 7.12 1.17 14.3 0 4.35 Ti60Ta25Nb10Zr5 8.59 1.31 15.5 1.9 4.35 Ti55Ta25Nb10Zr10 9.44 1.45 15.4 2.6 4.35 Ti50Ta25Nb10Zr15 10.04 1.59 15 3.12 4.35 Ti45Ta25Nb10Zr20 10.46 1.73 14.4 3.48 4.35 除以上经验判据外,相图计算或机器学习[16]能够高效预测难熔高熵合金相的稳定性。RATURI等[17]采用由CALPHAD(计算相图)建模和试验研究组成的集成计算材料工程(Integrated computational materials engineering, ICME)设计了具有热力学稳定的单相BCC/B2固溶体的等原子比和非等原子比难熔高熵合金。在126 种等原子难熔高熵合金中,CALPHAD 计算显示只有两种合金(MoNbTaVW 和 CrMoReVW),在

1000 K 时具有单相 BCC 固溶体。此外,对2902 种非等原子合金的低温 (1000 ~400 K) CALPHAD 评估表明,在 400 K 时形成了 54 种基于 MoNbTaVW 的单相难熔高熵合金,在 800 K 时形成了 86 种基于 CrMoReVW 的单相难熔高熵合金。为了验证CALPHAD预测的有效性,RATURI等[17]制备了1种等原子、1种非等原子的CrMoReVW合金和6种非等原子的MoNbTaVW合金,并使用X射线衍射、透射电子显微镜对其进行了表征。X射线衍射结果表明所有合金均为BCC结构,对比研究表明试验值与CALPHAD结果吻合较好。透射结果显示 Cr5Mo5Re20V35W35的代表性明场TEM显微组织为单相组织。此外,Cr5Mo5Re20V35W35和Mo10Nb35Ta25V5W25合金的选区电子衍射(Selected area electron diffraction,SAD)图中的反射属于BCC晶体结构的$[\bar 111] $和[011]晶带轴,也证实了CALPHAD方法预测的合金具有单相无序BCC组织。HAMED等 [18]使用Matlab软件获得了五元W-Mo-Cr-Ti-Al合金系原子分数范围为 5%~35%的所有成分,步长为1%,并针对每一种成分计算了组分合金的熵焓比和原子尺寸差。 通过施加 Ω≥1.1,δ≤6.6%这一约束条件,最终选择满足这些条件的合金成分作为设计的最佳合金组分。然后该研究采用了CALPHAD方法预测了合金的固溶相,并制备了W10Mo27Cr21Ti22Al20合金来进行验证。在极宽的温度范围内,BCC固溶体相是稳定的。CALPHAD方法计算表明,除了BCC相,W10Mo27Cr21Ti22Al20合金在温度低于400 ℃时还通过固相反应形成了Laves相。然后对制备的合金进行XRD分析,XRD图谱表明主要相为BCC固溶相,较小相为Cr2Ti,属于立方Laves相。XRD结果和CALPHAD方法的结果吻合较好,预测了主要相为BCC固溶体的形成。

作为新型多主元合金材料,高熵合金的成分设计理论尚处于探索阶段。研究人员基于已有试验结果提出的经验判据以及借助于材料计算的高效精确预测,将为高熵合金成分筛选和优化提供重要理论支撑。

1.2 非主元元素对难熔高熵合金的性能影响

难熔高熵合金的主元元素主要分布在第4、5、6周期IV、V、VI副族(W、Mo、Nb、Ta、V、Ti、Cr、Zr、Hf)。除此以外,添加Al、B、Si等微量非主元元素能改善合金的物理和力学性能。

1.2.1 合金元素对难熔高熵合金的氧化性能的影响

Al元素的添加有助于提高难熔高熵合金的抗高温氧化性能。这是因为Al元素能够在合金表面生成致密氧化物保护膜,从而降低合金的氧化速度。CAO等[19]制备了TiNbTa0.5Zr、TiNbTa0.5ZrAl及TiNbTa0.5ZrAlMo0.5三种难熔高熵合金, 通过在

1000 ℃下难熔高熵合金的单位面积质量增益随暴露时间的变化研究了添加Al和Mo元素对难熔高熵合金高温氧化行为的影响。TiNbTa0.5Zr合金的平均氧化速率k (k=Δm/t)为3.0 mg/(cm2·h)。Al的加入使氧化速率降低到1.1 mg/(cm2·h)。Mo的加入使氧化速率提高到3.8 mg/(cm2·h)。对三种RHEA进行XRD物相分析,发现在添加了Al元素后合金表面形成了Al2O3。这表明添加Al可形成氧化保护膜,从而提高合金的抗氧化性能;添加 Mo元素后氧化严重,是因为Mo的加入会破坏富 Al 保护膜,加速氧化。1.2.2 合金元素对难熔高熵合金塑性的影响

SENKOV等[20]制备出了WNbMoTa 和WNbMoTaV两种简单体心立方晶体结构(BCC)难熔高熵合金,维氏显微硬度分别达到了

4455 MPa和5250 MPa。在1600 ℃的高温下仍然能够保持较高的压缩屈服强度,分别为 405 MPa和 477 MPa。然而,其室温压缩塑性也只有2.6%和1.7%,室温脆性和较差的延展性阻碍了它们的发展应用。北京科技大学的吕昭平教授团队[21]对WNbMoTa型难熔高熵合金的氧脆问题进行了研究。研究发现BCC-WNbMoTa-RHEA的室温脆性是由于氧致脆化。O与基体金属之间的弱电子相互作用削弱了晶界的强度,导致了晶间开裂。研究者们尝试通过添加B、C等小尺寸元素来解决这一问题。优先偏析到晶界的B或C原子的微合金化抑制了O在晶界处的偏析。B/C与基体金属之间的强电子相互作用保证了其与相邻金属原子之间的键能更强,从而产生更强的结合力。增强的晶界结合力抑制了早期的晶间裂纹,使变形模式由晶间向晶内转变,最终提高了塑性,达到了10%以上,强度达到了1750 MPa以上。2. 难熔高熵合金粉末制备技术研究现状

制备高品质难熔高熵合金粉末对于粉末冶金和增材制造制备难熔高熵合金制件至关重要。目前,难熔高熵合金粉末的制备方法有机械合金化、等离子旋转电极雾化、射频等离子球化等方法。

2.1 机械合金化

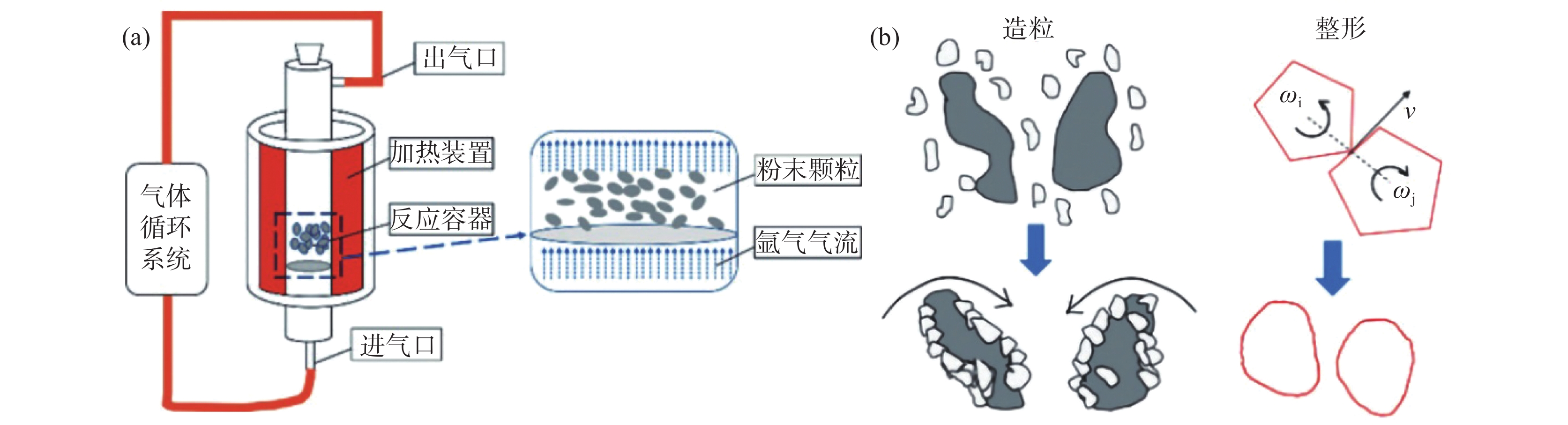

机械合金化(Mechanical Alloying, MA)是指将金属元素粉末按照所需成分配比混合后放入高能球磨机中,经过反复的变形、冷焊、断裂,实现扩散均匀以及合金化。机械合金化工艺参数,如球磨时间、转速、球料比等将直接影响材料合金化程度。潘家怡等人[22]分别以350 r/min和400 r/min的球磨转速, 15:1的球料比对NbMoTaW 难熔高熵合金粉末进行球磨,发现球磨转速为350 r/min,球磨时间为60 h时合金未完成合金化,而球磨转速升至400 r/min,球磨60 h时粉末完成合金化。根据动能定律(E=1/2mv2),转速越高,粉末获得的能量越高,粉末合金化效率越高。漆陪部等[23]研究了球磨时间对NbMoTaW 难熔高熵合金粉末机械合金化的影响,控制球磨转速为 400 r/min、球料比为 20:1,选择球磨时间为 6、15、30、45、60 h。球磨 45 h 后,合金粉末完成合金化,形成了具有单一 BCC 结构的难熔高熵合金粉末,粉末形貌从初始的不规则状转变成片状,而后转变成椭球状,且球形度不断优化。

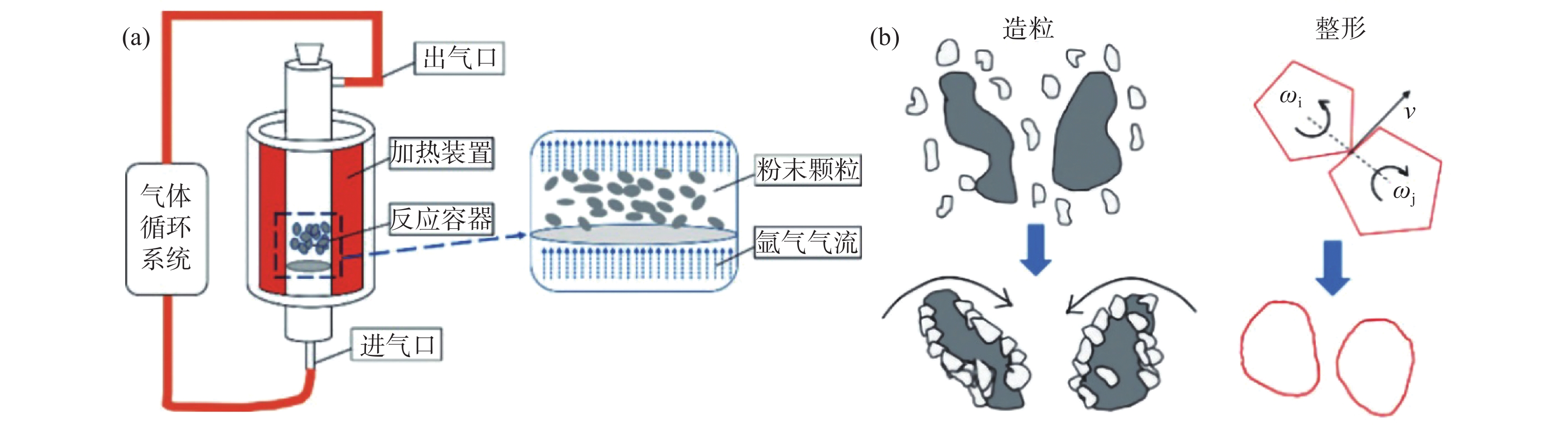

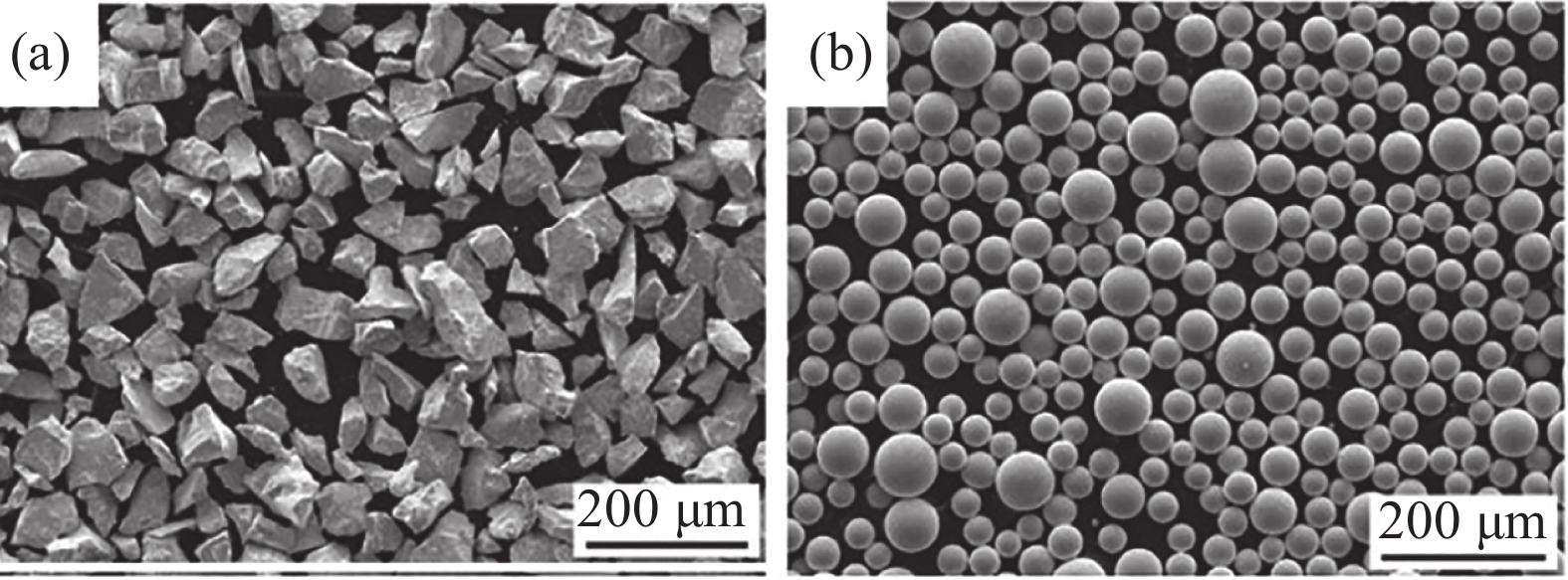

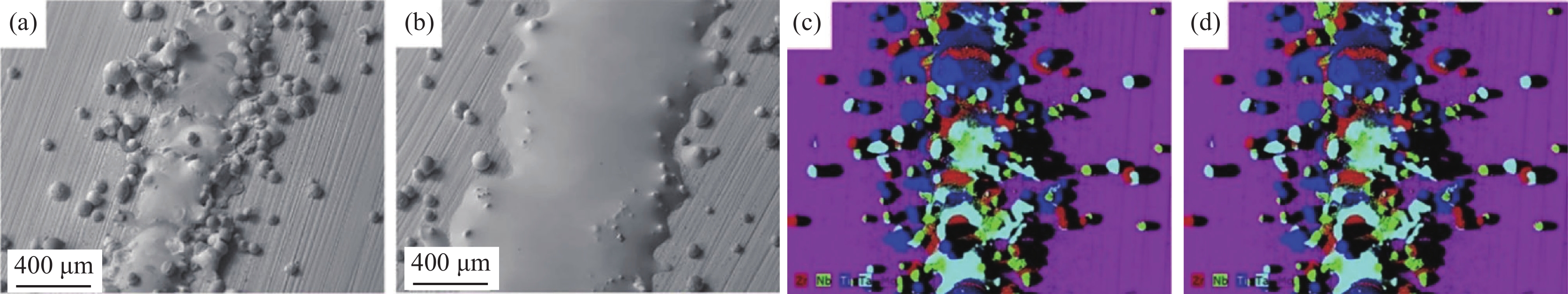

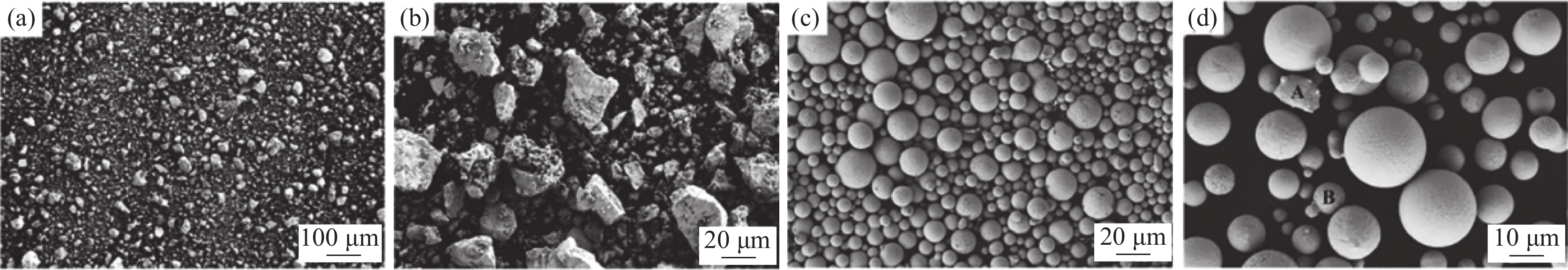

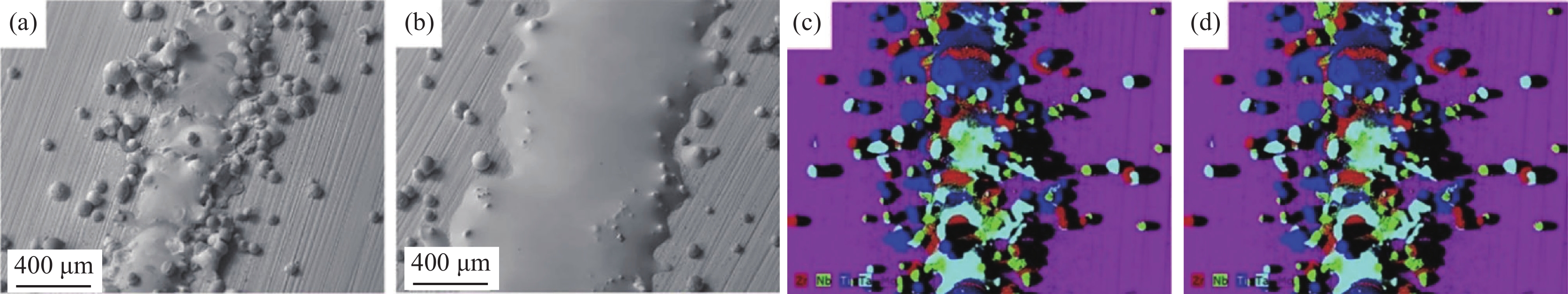

然而,需要指出的是,球磨后获得的合金粉末形貌多不规则且表面带有棱角。刘畅等[24]通过球磨制备了WMoTaTi难熔高熵合金粉末,粉末为单相BCC结构,预合金效果良好,但是粉末球形率只有26.7%(规定长短轴比≤1.2可视为球形粉[25])。刘畅等[24]针对上述粉末进行气固流化技术改性(如图2(a)(b)),改性后的粉末球形率提高到了66.7%。 在流动性气体的高温流化过程中,粉体中的超细颗粒会附着在大颗粒表面,使粉末粒度分布变窄,且球形度提高,同时,粉末颗粒之间发生摩擦和碰撞,使得不规则形状的颗粒在剪切力的作用下被整形成近球形的颗粒,进而提高粉末的流动性能。

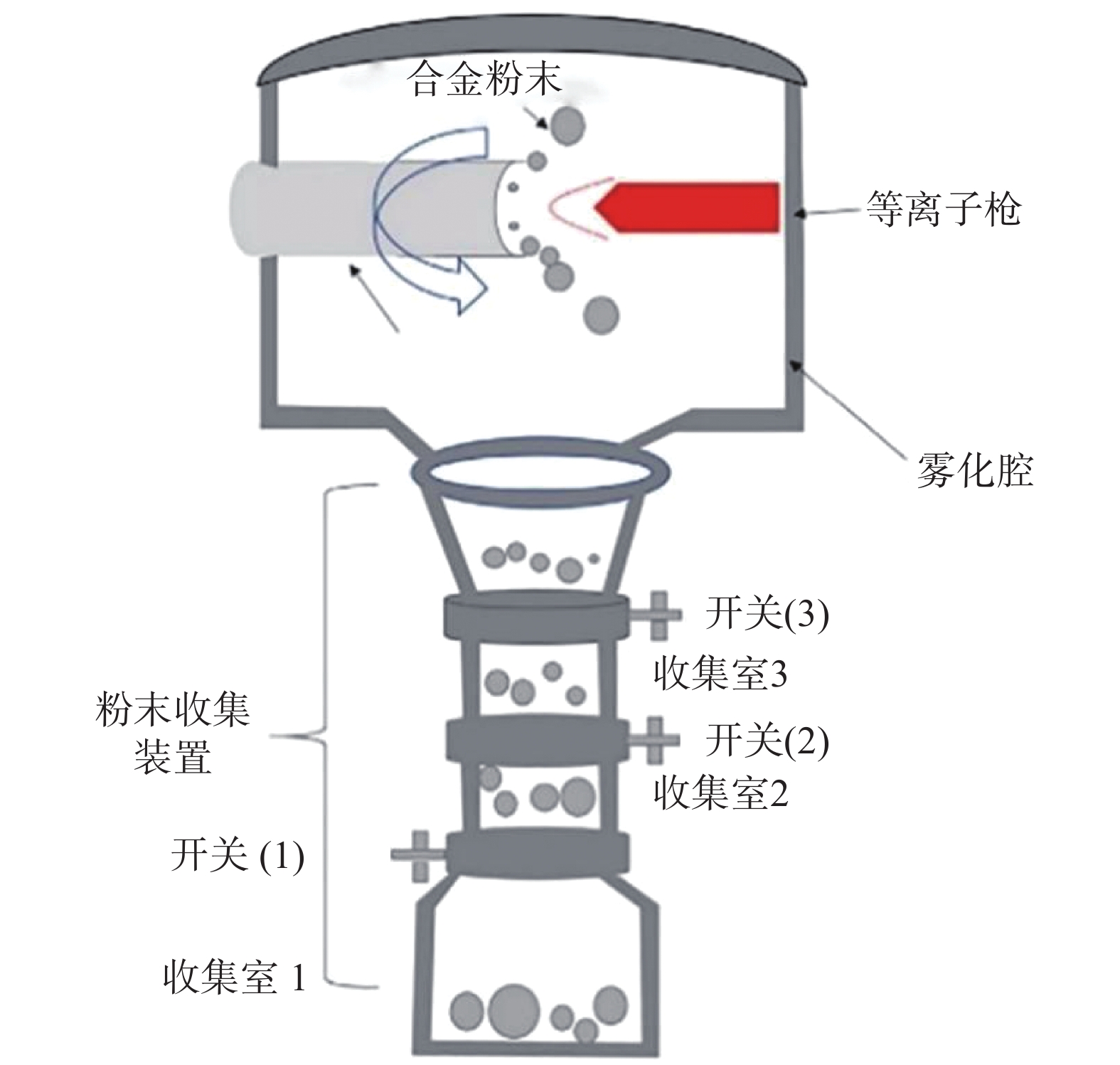

2.2 等离子旋转电极雾化

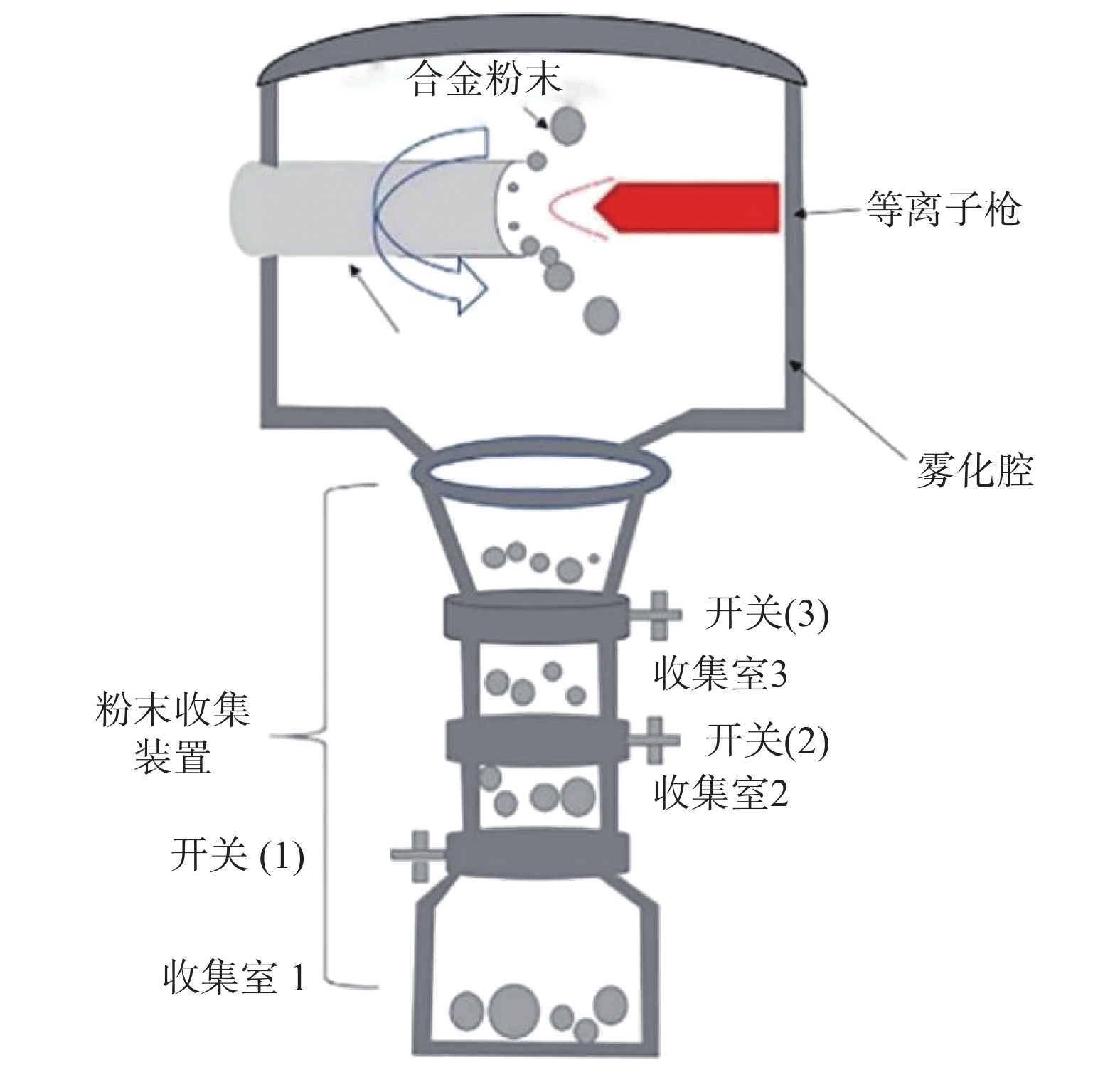

等离子旋转电极雾化(Plasma Rotating Electrode Process, PREP)的工作原理是高温等离子体熔化高速旋转的自耗电极棒端面形成熔融液膜,熔融液膜在离心力作用下破碎成微液滴并凝固成粉末[26](如图3)。PREP技术制备的金属粉末具有球形度好、卫星粉少、氧含量低、几乎无空心粉等优点。然而,需要指出的是,等离子旋转电极雾化需要将难熔高熵合金熔炼成锭并加工成棒材做为自耗电极,且对棒材的成分均匀性和准直度均有较高要求,这将增加粉体制备成本,此外,还需要有良好的力学性能,防止棒材在高速旋转的时候碎裂,损坏设备。

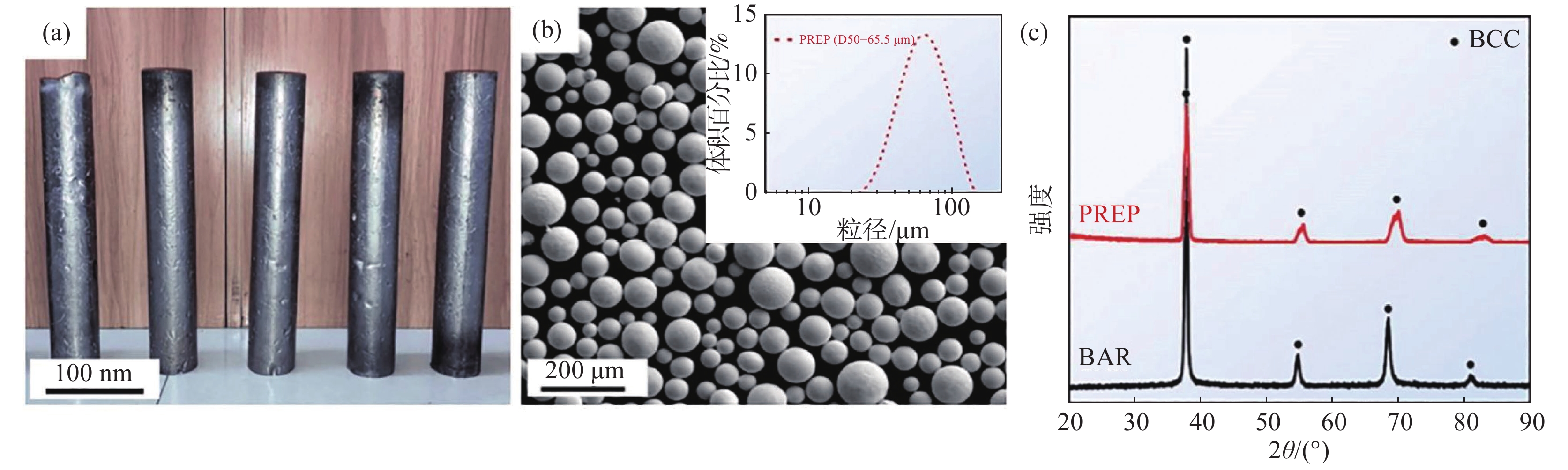

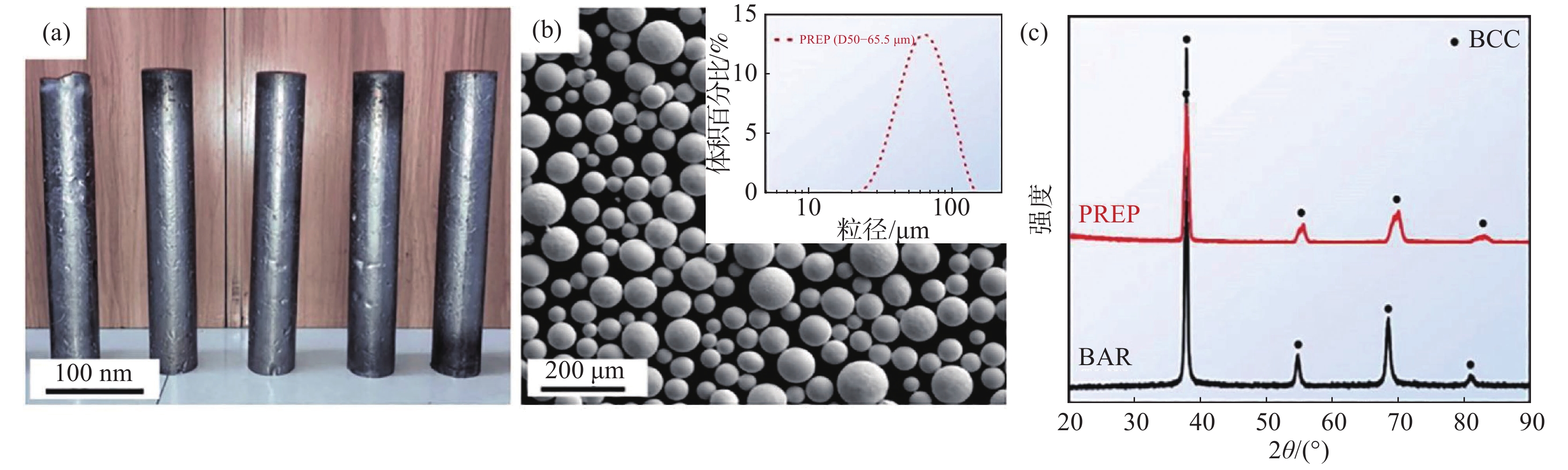

GAO等[27]采用冷坩埚悬浮熔炼法制备直径50 mm、长度300 mm的TaNbTiZr棒材(如图4(a)所示),并以此为原料经PREP制备球形粉末。表征结果显示,PREP所制备的粉末氧增量较低(7.77×10−4 vs. 4.88×10−4),成分变化少、粉末球形度高、表面光洁好、粒度分布较窄(如图4(b)所示),并保持单相BCC结构(如图4(c))。

2.3 射频等离子球化法

射频等离子球化法(Radio-frequency Plasma Spheroidization, RFPS)是利用射频电磁场的感应作用产生的等离子体将形状不规则的粉末颗粒快速熔融,并在表面张力作用下缩聚成球,冷凝形成球形粉末[28]。射频等离子体具有高热、高焓、气氛可调控、无电极污染的特点,特别适用于制备高熔点金属球形粉末。

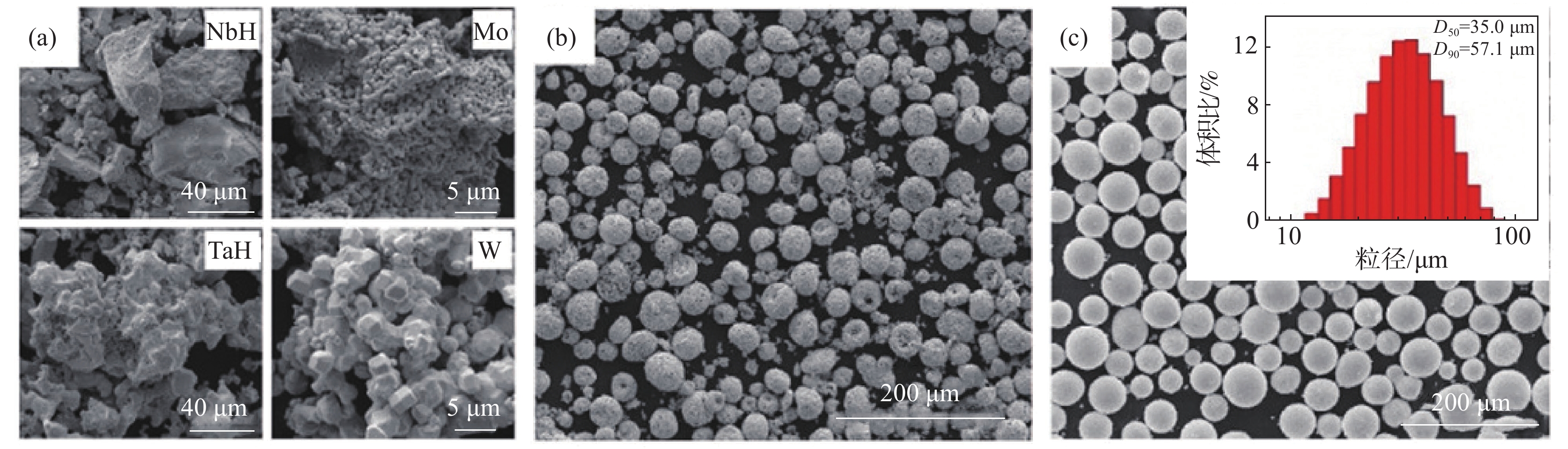

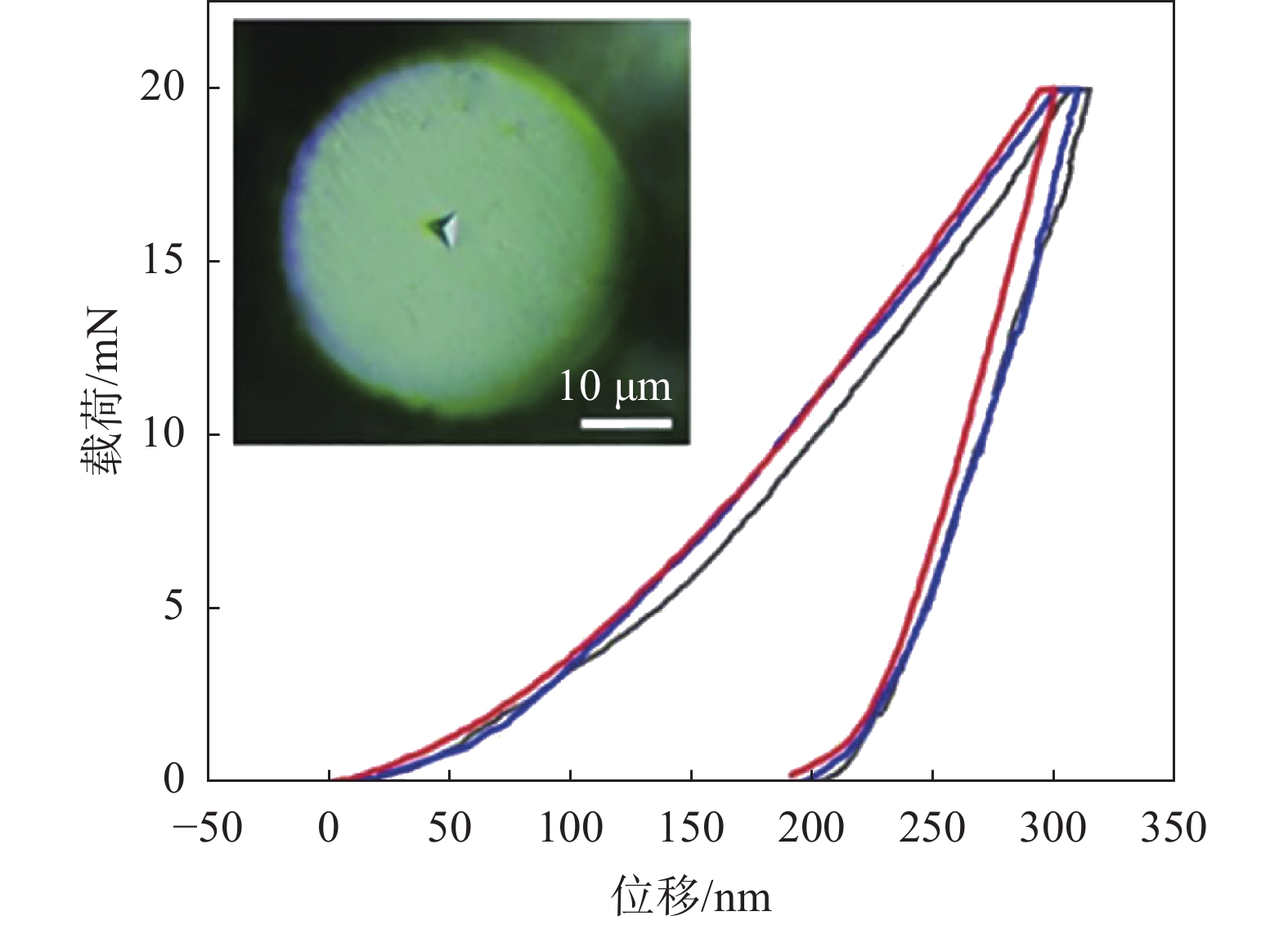

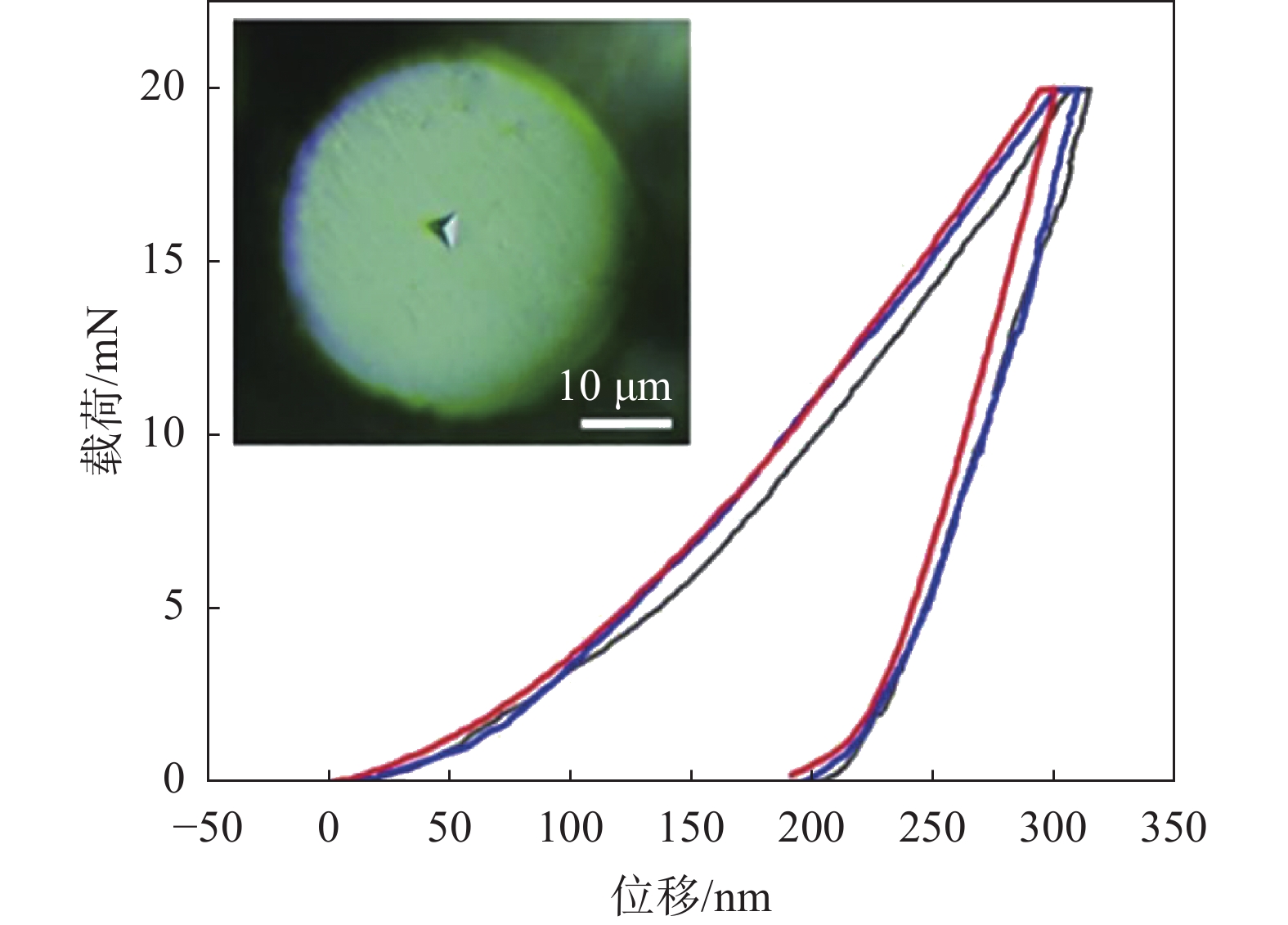

LIU等[29]采用了喷雾干燥与射频等离子球化相结合的技术路径成功制备出杂质含量低(碳含量7.50×10−4、氧含量4.00×10−4)、流动性较好(7.60 s/50 g)、粒径分布较窄(D50=35.0 μm、D90=57.1 μm)的球形NbMoTaW难熔高熵合金粉末。所用原料粉末、喷雾造粒粉末以及球化后粉末如图5所示。值得注意的是,经过射频等离子体球化后,粉末显微硬度达到10.09 GPa,粉末纳米压痕结果如图6所示,具有较高显微硬度的原因是等离子体球化过程中极快的凝固速率抑制了合金元素扩散,减少了W/Nb原子重新分布过程中的最大扩散距离,进而获得更窄的枝晶间距(枝晶间距约为20~30 μm)。

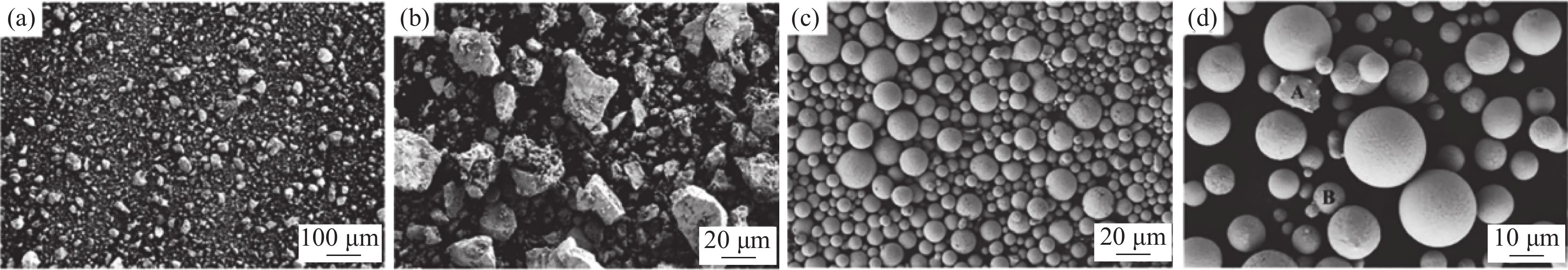

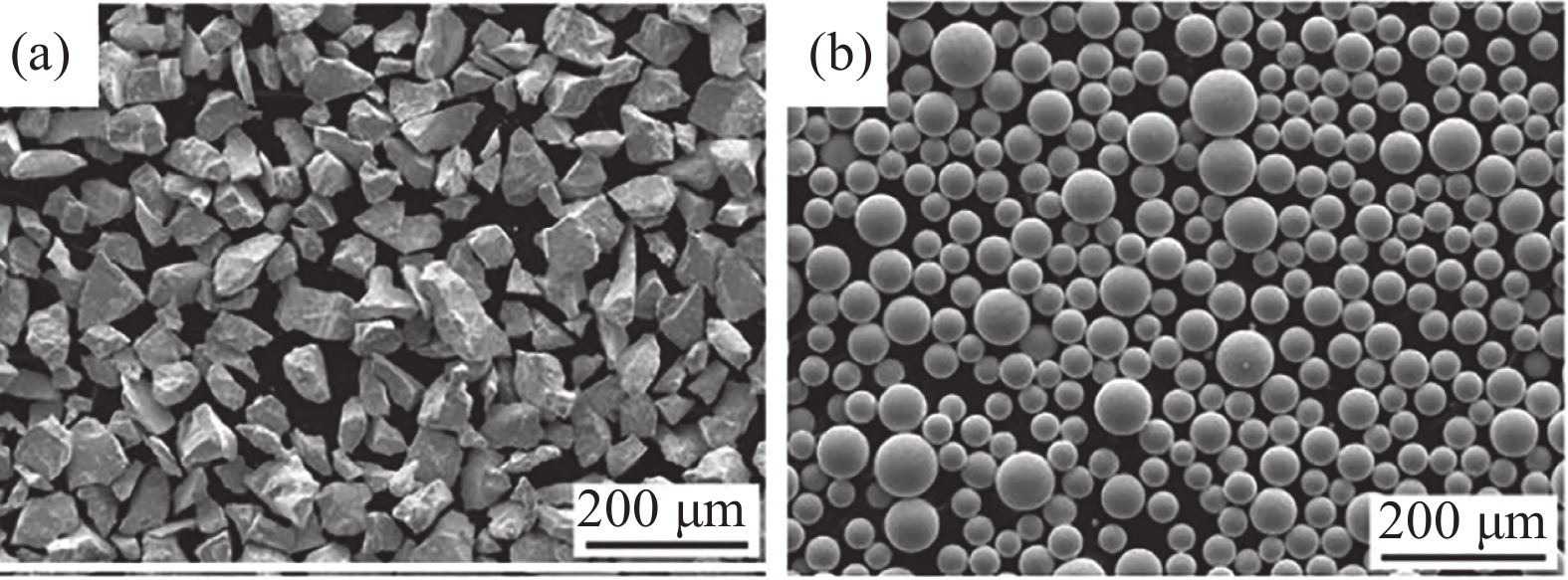

NA等[30]采用熔炼、氢化脱氢破碎和等离子体球化制备出了TaNbHfZrTi难熔高熵合金球形粉末。加氢后合金由BCC相完全转变为M3H2金属氢化物相,脆性增加,可破碎成不规则细粉(如图7(a))。等离子球化后,合金粉末恢复为单一固溶体BCC相,形貌变为球形(如图7(b))。球化粉末的氧、氮和氢浓度分别为1.7×10−3、2.9×10−4、3×10−6。

在国内,XIA等[31]通过熔炼、氢化、破碎、射频等离子体球化的工艺制备了球化率为95.3%,霍尔流速为15.09 s·(50 g)−1, 松装密度为7.42 g·cm−3,氧含量为1.677×10−3的WTaMoNbZr合金粉末,球化前后粉末形貌如图8所示。

喷雾造粒和氢化破碎制备的前驱体粉末各有优劣,应用时可以根据实际需求进行选择。喷雾造粒制备的粉末流动性能较好,符合等离子球化设备送粉的流动性要求,而且喷雾造粒设备可以满足批量化生产粉末,然而制备浆料时需要添加聚乙烯醇(PVA)或者淀粉等有机物作为粘结剂,增加了粉末的氧、碳杂质元素的含量。相较而言,熔炼+氢化破碎可有效控制氧元素引入,然而,为保证成分均匀,通常需要进行多次熔炼,成本增加且效率较低。

通过上文对三种制备难熔高熵合金粉末方法的综述,对该三种制粉技术的优缺点进行了对比,如表2所示。

表 2 难熔高熵合金粉末三种制粉方法比较Table 2. Comparison of three milling methods of refractory high entropy alloy powder制粉方法 优点 缺点 MA 工艺简单,成本较低,

粉末晶粒细小引入杂质,粉末呈片状,

流动性较差PREP 粉末球形度高,几乎无

空心粉,氧含量低原材料需要熔锭棒材,

细粉收得率低RFPS 粉末球形度高,流动性好,

内部缺陷少,粒度可控原料不规则粉末制备可能

引入碳、氧等杂质元素3. 难熔高熵合金粉末的应用

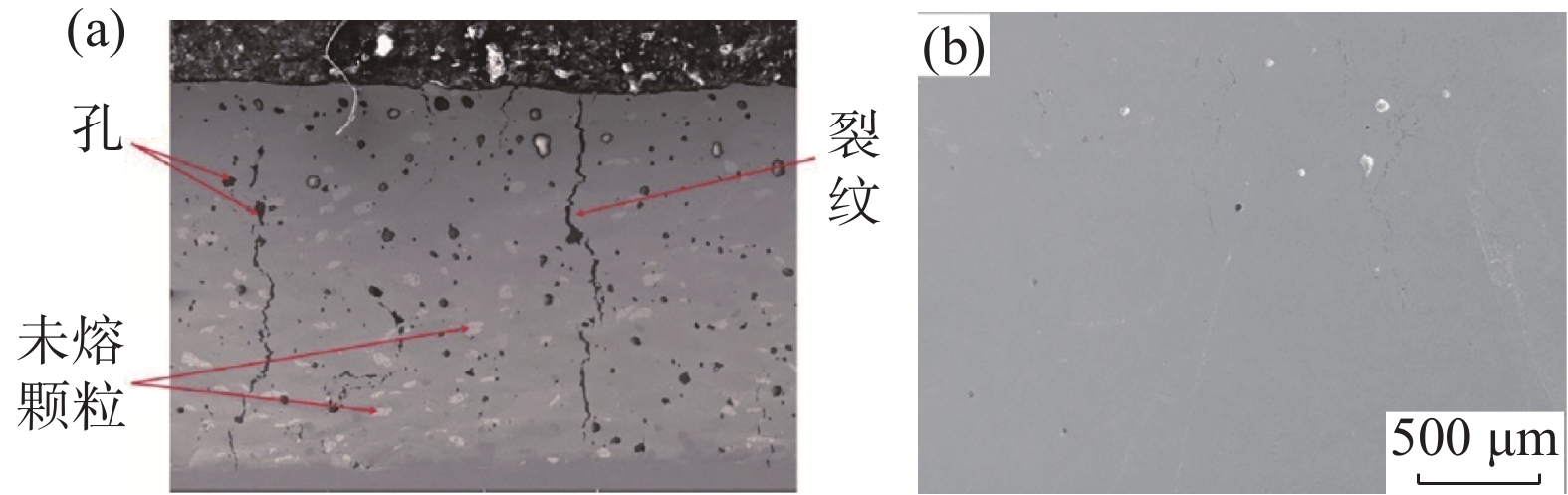

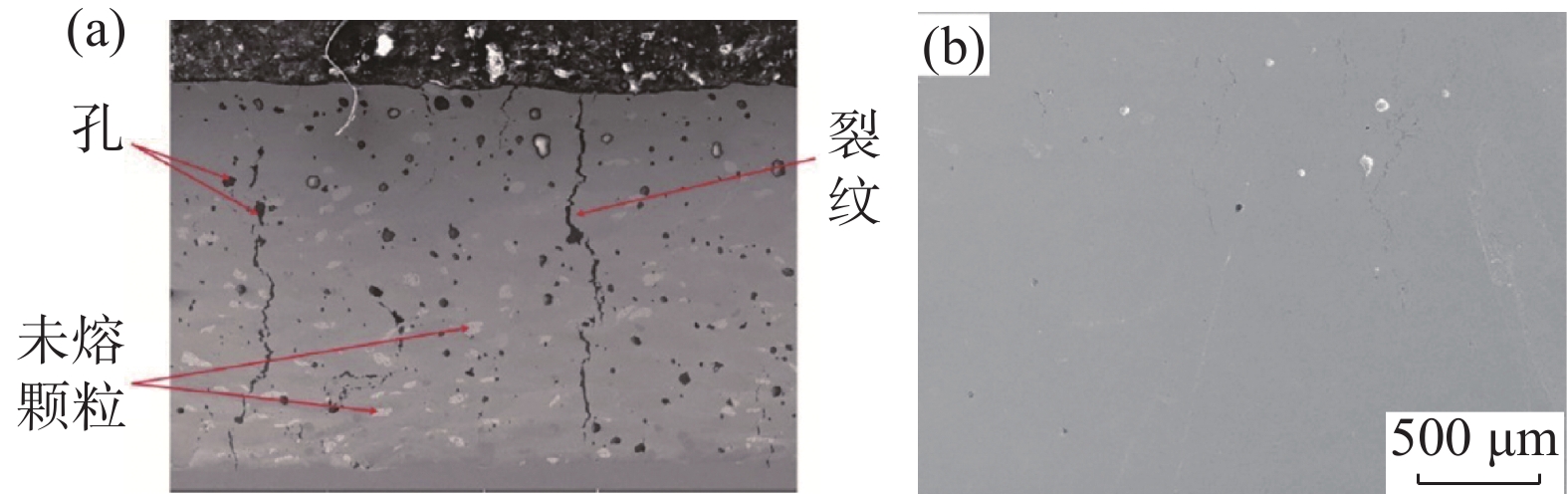

目前难熔高熵合金粉末主要应用于粉末冶金制件、表面工程和增材制造等领域。难熔高熵合金粉末制备仍处于起步阶段,使用单质元素混合粉末制备难熔高熵合金会带来气孔、裂纹、未熔颗粒等缺陷。已经有研究开始使用预合金粉末制备难熔高熵合金,研究结果表明,使用预合金粉末可以有效减少气孔、裂纹和未熔颗粒等缺陷。

3.1 粉末冶金法

粉末冶金法以元素混合粉末或预合金粉末为原料,在材料熔点以下将粉体烧结成块材。韩杰胜[32]等利用各元素单质粉末为原料,通过常压放电等离子烧结技术制备出MoNbTaW和MoNbTaTiW难熔高熵合金块体材料,并研究其烧结行为。结果显示,随着烧结温度的增高,各元素按Mo、Nb、Ta、W顺序进行扩散和固溶,其扩散和固溶顺序和元素结合能与蒸发速率相关,而且元素的结合能越低越容易扩散与固溶;当烧结温度为1900 ℃时,所有元素分布均匀。相较于电弧熔炼技术制备的MoNbTaTiW难熔高熵合金,晶粒更细小,屈服强度更高。目前,研究人员已通过SPS方法制备了TixNbMoTaW[33]、TiZrNbTa[34]、WMoTaTi[24]、AlMo0.8NbTiW0.2Zr[35]、MoNbTi-based[36]等难熔高熵合金材料。

3.2 激光熔覆

激光熔覆是利用高能激光束对基材表面添加的特殊粉末材料进行扫描,使得特殊粉末材料快速熔凝,从而熔覆在基体材料上,以提高基体耐磨、耐蚀、耐高温等性能。

李青宇等[37]通过激光熔覆同轴送粉的方式在钼基板上利用单质元素粉末制备NbMoTaTi 难熔高熵合金涂层。研究结果表明,涂层合金晶体结构为BCC单相固溶体,晶粒尺寸在 2~12 μm ,平均显微硬度(HV)为397.6,室温抗压强度为

1301.83 MPa。微观表征显示,涂层存在气孔、裂纹和未熔颗粒等缺陷。气孔的存在是因为粉末颗粒密度过低,在成形过程中保护气体进入粉末颗粒孔隙中,从而被带入成型件,形成大量气孔。随后用相同工艺参数对颗粒密度较好的等摩尔的 Nb、Mo、Ti 元素进行激光熔覆成形进行了对比(如图9(a)(b)),验证了气孔是可以通过提高粉末的颗粒密度进行减少、消除的。未熔颗粒主要是Ta颗粒, Ta的熔点与Ti的沸点接近,激光功率密度增大,Ta粉末充分熔化时Ti粉末颗粒会发生挥发,无法保证Ti在完全熔化的情况下使得Ta也完全熔化,这一缺陷可以通过制备预合金粉末,在合金成分确定的条件下合金的液相线温度确定的特性来解决。裂纹产生的主要原因有两个,一是因为各元素熔点相差较大,发生结晶偏析,低熔点元素在晶界富集,形成“液态薄膜”,薄膜凝固收缩后受到的拉应力超过材料本身的抗拉极限时产生裂纹。二是由于基板与熔覆层之间存在较大的温度梯度以及基板与熔覆层之间的热膨胀系数相差甚大,导致产生从基板贯穿试样的裂纹。针对上述激光熔覆制备难熔高熵合金涂层过程中产生的气孔、裂纹等缺陷问题,研究人员尝试了对基体表面预处理和外场辅助等手段以期解决。ZHAO等[38]在Inconel 718合金基材上,采用同步送粉激光熔覆结合往复动态磁场辅助制备出缺陷率低的WTaNbMo难熔高熵合金涂层。研究结果表明,所制备的WTaNbMo涂层由BCC固溶体和γ-(Ni,M)相组成,且动态磁场辅助激光熔覆的难熔高熵合金涂层孔隙和裂纹等缺陷较少。这是由于往复磁场辅助有利于降低金属熔池粘度,改善熔池流动性,从而减少孔隙产生。此外,因固溶体与γ-(Ni,M)相凝固收缩差异而产生的残余应力是导致熔覆层出现裂纹的重要原因。动态磁场的加入能使微观组织更加均匀,降低应力集中风险,减少裂纹萌生。

3.3 增材制造

增材制造技术以数字三维模型为基础,将材料逐层堆积制造实体物品,可实现复杂形貌部件无模具快速近净成形,已成为材料成形,尤其是难变形材料加工的重要技术路径。增材制造技术的种类繁多,包括定向能量沉积、粉末床熔融、材料喷射、材料挤出等技术,受篇幅所限,重点针对激光熔化沉积(Laser engineered net shaping, LENS) 和选区激光熔化(Selective laser melting, SLM)两大类技术展开讨论。目前,在针对难熔高熵合金成形过程中,由于使用元素粉末和不规则粉末,以上两种技术均面临着成分不均匀和成形性能不佳的难题。

DOBBELSTEIN等[39]采用激光熔化沉积技术,以Mo、Nb、Ta和W混合元素粉末为原料,原位合金化制备了MoNbTaW难熔高熵合金。试验表明,使用单质混合粉末进行原位合金化会发生成分偏析。ZHANG等[40]也通过选区激光熔化技术,利用多元素混合粉末制备了单一BCC固溶体的NbMoTaW难熔高熵合金,同样地利用单质元素混合粉末进行选区激光熔化时会致使各元素或多或少地偏离原设计成分含量。如表3所示,采用三个样品来验证成分的偏差。

表 3 样品成分[40]Table 3. Compositions of samples元素 S1/% S2/% S3/% 平均值/% 方差 W 27.6 24.76 24.45 25.46 1.65 Ta 28.09 29.49 27.06 28.21 0.99 Nb 21.61 20.97 21.93 21.50 0.16 Mo 23.05 24.79 26.67 24.84 2.19 由于不同元素粉末的熔点、粒径和挥发性等差异,元素粉末在熔化过程中会出现不均匀分布,进而出现元素偏析现象。为了解决这个问题,学者们提出了两种解决办法,一种是进行重熔,另一种方法是使用预合金粉末。

DOBBELSTEIN的团队[41]采用重熔方法激光熔化沉积了TiZrNbTa难熔高熵合金试样,即首先采用低激光功率单道次沉积熔化熔点较低的合金粉末,再进行高激光功率重熔。由图10(a)可以看出,单道沉积时熔道存在大量未熔粉末,重熔后未熔粉末明显减少(图10(b))。图10(c)(d)分别是是单道沉积熔道和重熔后熔道的元素分布图,注意到重熔后的熔道元素分布更加均匀。GU等[42]通过选区激光熔化技术,利用VNbMoTaW预合金粉末制备 VNbMoTaW 难熔高熵合金。研究结果表明,相比使用元素单质混合粉末,使用预合金粉末进行选区激光熔化时,合金元素含量更加接近原设计成分含量,而且更加均匀。

综上所述,为了制备高质量的难熔高熵合金,建议选用预合金球形粉末进行激光熔化沉积和选区激光熔化。这样可以减少元素偏析问题,以及确保粉末的均匀性和铺粉过程的顺利。

4. 结论与展望

目前依然使用的是有些学者提出的半经验的判据,也只是适用于部分难熔高熵合金。此外,计算仿真是进行合金成分设计的重要工具,可以从原子尺度和电子尺度上预测材料的性能,大大缩短了合金成分设计的时间和成本。但这些方法多用在相结构的预测,较少关于硬度强度、塑韧性等目标性能的直接优化。

机械合金化技术在制备过程中需要花费大量时间和成本,同时产量也较低,因此不太适用于批量生产。相比之下,等离子旋转电极雾化技术可以制备球形度好、卫星粉少、氧含量低、无空心粉等特点明显的金属粉末。然而,该技术需要将合金熔锭加工成棒材作为自耗电极,因此对合金的室温塑性有一定的要求。射频等离子体球化制粉技术具有高熔、高焓、气氛可控等优点,可以制备具有高球形度、低杂质含量等优点的难熔高熵合金粉末。随着该技术的不断发展,将有望在制备高熵合金粉末及其应用方面发挥重要作用。

难熔高熵合金涂层在传统合金的表面上可以通过激光熔覆技术来实现,该技术具有对基材影响小、涂层厚度可控以及涂层成分梯度可调节的特点。目前,学者们通过增材制造技术中的激光熔化沉积技术来制备难熔高熵合金,利用单质元素混合粉高通量制备成分梯度的难熔高熵合金,提高了制备效率。研究表明,由于选区激光熔化技术的高能量密度和快速冷却速度等因素,更适合使用预合金粉末制备难熔高熵合金,并且制得的难熔高熵合金成分含量更加均匀,接近原设计成分含量。然而,目前利用该技术制备难熔高熵合金的研究较为有限,对于制备的难熔高熵合金的微观结构与性能之间的关系需要更深入的研究。

-

图 5 (a) 金属原料粉末[29];(b)喷雾造粒粉末[29];(c)等离子体球化后难熔高熵合金粉末SEM形貌及其粒径分布[29]

Figure 5. (a) SEM images of four different metal raw material powders[29]; (b) SEM images after spray granulation, insertion grout photos[29]; (c) SEM images and particle size distributions of HEA powders after plasma spheroidization[29]

表 1 Ti(65-x)Ta25Nb10Zrx(x=0、5、10、15、20)难熔高熵合金的ΔSmix、ΔHmix、Ω、δ数值[15]

Table 1. Values of ΔSmix, ΔHmix, Ω and δ of Ti(65-x) Ta25Nb10Zrx (x=0, 5, 10, 15, 20) refractory high entropy alloy[15]

合金名称 ΔSmix /(J·mol−1·K−1) ΔHmix /(kJ·mol−1) Ω δ/% VEC Ti65Ta25Nb10 7.12 1.17 14.3 0 4.35 Ti60Ta25Nb10Zr5 8.59 1.31 15.5 1.9 4.35 Ti55Ta25Nb10Zr10 9.44 1.45 15.4 2.6 4.35 Ti50Ta25Nb10Zr15 10.04 1.59 15 3.12 4.35 Ti45Ta25Nb10Zr20 10.46 1.73 14.4 3.48 4.35 表 2 难熔高熵合金粉末三种制粉方法比较

Table 2. Comparison of three milling methods of refractory high entropy alloy powder

制粉方法 优点 缺点 MA 工艺简单,成本较低,

粉末晶粒细小引入杂质,粉末呈片状,

流动性较差PREP 粉末球形度高,几乎无

空心粉,氧含量低原材料需要熔锭棒材,

细粉收得率低RFPS 粉末球形度高,流动性好,

内部缺陷少,粒度可控原料不规则粉末制备可能

引入碳、氧等杂质元素表 3 样品成分[40]

Table 3. Compositions of samples

元素 S1/% S2/% S3/% 平均值/% 方差 W 27.6 24.76 24.45 25.46 1.65 Ta 28.09 29.49 27.06 28.21 0.99 Nb 21.61 20.97 21.93 21.50 0.16 Mo 23.05 24.79 26.67 24.84 2.19 -

[1] YEH J W, CHEN S K, LIN S J, et al. Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes[J]. Advanced Engineering Materials, 2004(5):5. [2] JI C W, MA A B, JIANG J H. Research status and development trend of light weight high entropy alloys[J]. Materials Review, 2020,34(19):19094-19100. (季承维, 马爱斌, 江静华. 轻质高熵合金的研究现状与发展趋势[J]. 材料导报, 2020,34(19):19094-19100. doi: 10.11896/cldb.19070273JI C W, MA A B, JIANG J H. Research status and development trend of light weight high entropy alloys[J]. Materials Review, 2020, 34(19): 19094-19100. doi: 10.11896/cldb.19070273 [3] YEH J W. Recent progress in high-entropy alloys[J]. Annales de Chimie Science des Matériaux, 2006,31(6):633-648. [4] MIRACLE D B, SENKOV O N. A critical review of high entropy alloys and related concepts[J]. Acta Materialia, Oxford: Pergamon-Elsevier Science Ltd, 2017,122:448-511. [5] CHEN J, ZHOU X, WANG W, et al. A review on fundamental of high entropy alloys with promising high–temperature properties[J]. Journal of Alloys and Compounds, 2018,760:15-30. doi: 10.1016/j.jallcom.2018.05.067 [6] SENKOV O N, MIRACLE D B, CHAPUT K J, et al. Development and exploration of refractory high entropy alloys-A review[J]. Journal of Materials Research, Heidelberg: Springer Heidelberg, 2018,33(19):3092-3128. [7] ZHANG Y, LU Z P, MA S G, et al. Guidelines in predicting phase formation of high-entropy alloys[J]. MRS Communications, 2014,4(2):57-62. doi: 10.1557/mrc.2014.11 [8] ZHANG Y, ZUO T T, TANG Z, et al. Microstructures and properties of high-entropy alloys[J]. Progress in Materials Science, 2014,61:1-93. doi: 10.1016/j.pmatsci.2013.10.001 [9] YANG X, CHEN S Y, COTTON J D, et al. Phase stability of low-density, multiprincipal component alloys containing aluminum, magnesium, and lithium[J]. Jom, New York: Springer, 2014,66(10):2009-2020. [10] KANG B, LEE J, RYU H J, et al. Ultra-high strength WNbMoTaV high-entropy alloys with fine grain structure fabricated by powder metallurgical process[J]. Materials Science and Engineering a-Structural Materials Properties Microstructure and Processing, Lausanne: Elsevier Science Sa, 2018, 712: 616–624. [11] ZHANG Y, ZHOU Y J, LIN J P, et al. Solid-solution phase formation rules for multi-component alloys[J]. Advanced Engineering Materials, 2008,10(6):534-538. doi: 10.1002/adem.200700240 [12] YE Y F, WANG Q, LU J, et al. High-entropy alloy: challenges and prospects[J]. Materials Today, 2016,19(6):349-362. doi: 10.1016/j.mattod.2015.11.026 [13] GUO S, NG C, LU J, et al. Effect of valence electron concentration on stability of fcc or bcc phase in high entropy alloys[J]. Journal of Applied Physics, 2011,109(10):103505. doi: 10.1063/1.3587228 [14] TONG C J, CHEN Y L, YEH J W, et al. Microstructure characterization of AlxCoCrCuFeNi high-entropy alloy system with multiprincipal elements[J]. Metallurgical and Materials Transactions A, 2005,36(4):881-893. doi: 10.1007/s11661-005-0283-0 [15] JI G Y. Composition design, structural stability and mechanical properties of Ti(65-x)Ta(25)Nb(10)Zrx multi-component refractory alloys[D]. Yantai: Yantai University, 2022(in Chinese). (姬广运. Ti(65-x)Ta(25)Nb(10)Zrx多组元难熔合金的成分设计、结构稳定性和力学性能研究[D]. 烟台: 烟台大学, 2022.JI G Y. Composition design, structural stability and mechanical properties of Ti(65-x)Ta(25)Nb(10)Zrx multi-component refractory alloys[D]. Yantai: Yantai University, 2022(in Chinese). [16] WU M, WANG S, HUANG H, et al. CALPHAD aided eutectic high-entropy alloy design[J]. Materials Letters, 2020,262:127175. doi: 10.1016/j.matlet.2019.127175 [17] RATURI A, ADITYA C J, GURAO N P, et al. ICME approach to explore equiatomic and non-equiatomic single phase BCC refractory high entropy alloys[J]. Journal of Alloys and Compounds, 2019,806:587-595. doi: 10.1016/j.jallcom.2019.06.387 [18] HAMED N, KIANI R A, JALIL V. Design of a low density refractory high entropy alloy in non-equiatomic W–Mo–Cr–Ti–Al system[J]. Vacuum, 2020,181:109614. doi: 10.1016/j.vacuum.2020.109614 [19] CAO Y, LIU Y, LIU B, et al. Effects of Al and Mo on high temperature oxidation behavior of refractory high entropy alloys[J]. Transactions of Nonferrous Metals Society of China, 2019,29(7):1476-1483. doi: 10.1016/S1003-6326(19)65054-5 [20] SENKOV O N, WILKS G B, MIRACLE D B, et al. Refractory high-entropy alloys[J]. Intermetallics, 2010,18(9):1758-1765. doi: 10.1016/j.intermet.2010.05.014 [21] WANG Z, WU H, WU Y, et al. Solving oxygen embrittlement of refractory high-entropy alloy via grain boundary engineering[J]. Materials Today, 2022,54:83-89. doi: 10.1016/j.mattod.2022.02.006 [22] PAN J Y. Study on preparation and properties of NbMoTaWX Series high entropy alloy[D]. Nanjing: Southeast University, 2019. (潘家怡. NbMoTaWX系高熵合金的制备与性能研究[D]. 南京: 东南大学, 2019.PAN J Y. Study on preparation and properties of NbMoTaWX Series high entropy alloy[D]. Nanjing: Southeast University, 2019. [23] QI P B, LIANG X B, TONG Y G, et al. Effect of milling time on mechanical alloying of NbMoTaW high entropy alloy powder[J]. Rare Metal Materials and Engineering, 2019,48(8):2623-2629. (漆陪部, 梁秀兵, 仝永刚, 等. 球磨时间对机械合金化制备NbMoTaW高熵合金粉末的影响[J]. 稀有金属材料与工程, 2019,48(8):2623-2629.QI P B, LIANG X B, TONG Y G, et al. Effect of milling time on mechanical alloying of NbMoTaW high entropy alloy powder[J]. Rare Metal Materials and Engineering, 2019, 48(8): 2623-2629. [24] LIU C, CHEN J N, DING W W, et al. Preparation and properties of near-spherical WMoTaTi refractory high entropy alloy powder[J]. Powder Metallurgy Technology, 2021,39(5):403-409. (刘畅, 陈佳男, 丁旺旺, 等. 近球形WMoTaTi难熔高熵合金粉末的制备及性能[J]. 粉末冶金技术, 2021,39(5):403-409.LIU C, CHEN J N, DING W W, et al. Preparation and properties of near-spherical WMoTaTi refractory high entropy alloy powder[J]. Powder Metallurgy Technology, 2021, 39(5): 403-409. [25] Ministry of Industry and Information Technology of the People's Republic of China. YS/T 1297—2019 Measuring method for sphericity ratio of titanium and titanium alloy powders. Beijing: Metallurgical Industry Press, 2019. (中华人民共和国工业和信息化部. YS/T 1297—2019钛及钛合金粉末球形率的测定方法. 北京: 冶金工业出版社, 2019.Ministry of Industry and Information Technology of the People's Republic of China. YS/T 1297—2019 Measuring method for sphericity ratio of titanium and titanium alloy powders. Beijing: Metallurgical Industry Press, 2019. [26] TANG J, NIE Y, LEI Q, et al. Characteristics and atomization behavior of Ti-6Al-4V powder produced by plasma rotating electrode process[J]. Advanced Powder Technology, Amsterdam: Elsevier, 2019,30(10):2330-2337. doi: 10.1016/j.apt.2019.07.015 [27] GAO S, FU A, XIE Z, et al. Preparation and microstructure of high-activity spherical TaNbTiZr refractory high-entropy alloy powders[J]. Materials, 2023,16(2):791. doi: 10.3390/ma16020791 [28] LI J. Preparation of low-oxygen spherical Ti-6Al-4V powder by radio-frequency plasma-calcium reduction and its properties[D]. Zhengzhou: Zhengzhou University, 2021. (李静. 射频等离子体-钙还原制备低氧球形Ti-6Al-4V粉末及其性能研究[D]. 郑州: 郑州大学, 2021.LI J. Preparation of low-oxygen spherical Ti-6Al-4V powder by radio-frequency plasma-calcium reduction and its properties[D]. Zhengzhou: Zhengzhou University, 2021. [29] LIU B, DUAN H, LI L, et al. Microstructure and mechanical properties of ultra-hard spherical refractory high-entropy alloy powders fabricated by plasma spheroidization[J]. Powder Technology, 2021,382:550-555. doi: 10.1016/j.powtec.2021.01.021 [30] Na T W, Park K B, Lee S Y, et al. Preparation of spherical TaNbHfZrTi high-entropy alloy powders by a hydrogenation–dehydrogenation reaction and thermal plasma treatment[J]. Journal of Alloys and Compounds, 2020, 817: 152757. [31] XIA M, CHEN Y, CHEN K, et al. Synthesis of WTaMoNbZr refractory high-entropy alloy powder by plasma spheroidization process for additive manufacturing[J]. Journal of Alloys and Compounds, 2022, 917: 165501. [32] HAN J S. Study on preparation, microstructure and surface oxidation protection of MoNbTaW refractory high entropy alloy by discharge plasma sintering[D]. Lanzhou: Lanzhou University of Technology, 2022. (韩杰胜. MoNbTaW系难熔高熵合金的放电等离子烧结制备、微观组织及其表面抗氧化防护研究[D]. 兰州: 兰州理工大学, 2022.HAN J S. Study on preparation, microstructure and surface oxidation protection of MoNbTaW refractory high entropy alloy by discharge plasma sintering[D]. Lanzhou: Lanzhou University of Technology, 2022. [33] HAN Z D, LUAN H W, LIU X, et al. Microstructures and mechanical properties of TixNbMoTaW refractory high-entropy alloys[J]. Materials Science and Engineering: A, 2018, 712: 380–385. [34] QIAO Y T. Study on process and properties of refractory high entropy alloy prepared by powder metallurgy[D]. Changsha: National University of Defense Technology, 2020. (乔娅婷. 粉末冶金法制备难熔高熵合金的工艺及性能研究[D]. 长沙: 国防科技大学, 2020.QIAO Y T. Study on process and properties of refractory high entropy alloy prepared by powder metallurgy[D]. Changsha: National University of Defense Technology, 2020. [35] ZHAO B, CHEN G, LIN Q, et al. Thermal deformation characteristics of AlMo0.8NbTiW0.2Zr refractory multi-principal element alloy[J]. Intermetallics, Oxford: Elsevier Sci Ltd, 2022, 144: 107524. [36] BEAUSOLEIL I G L, PARRY M E, MONDAL K, et al. Spark plasma sintered, MoNbTi-based multi-principal element alloys with Cr, V, and Zr[J]. Journal of Alloys and Compounds, Lausanne: Elsevier Science Sa, 2022,927:167083. [37] LI Q Y, LI D C, ZHANG H, et al. Study on microstructure and strength of NbMoTaTi refractory high entropy alloy formed by laser cladding deposition[J]. Aeronautical Manufacturing Technology, 2018, 61(10): 61-67. (李青宇, 李涤尘, 张航, 等. 激光熔覆沉积成形NbMoTaTi难熔高熵合金的组织与强度研究[J]. 航空制造技术, 2018, 61(10): 61–67.LI Q Y, LI D C, ZHANG H, et al. Study on microstructure and strength of NbMoTaTi refractory high entropy alloy formed by laser cladding deposition[J]. Aeronautical Manufacturing Technology, 2018, 61(10): 61-67. [38] ZHAO Y, WU M, JIANG P, et al. Microstructure of WTaNbMo refractory high entropy alloy coating fabricated by dynamic magnetic field assisted laser cladding process[J]. Journal of Materials Research and Technology, 2022,20:1908-1911. doi: 10.1016/j.jmrt.2022.07.185 [39] DOBBELSTEIN H, THIELE M, GUREVICH E L, et al. Direct metal deposition of refractory high entropy alloy MoNbTaW[J]. Physics Procedia, 2016,83:624-633. doi: 10.1016/j.phpro.2016.08.065 [40] ZHANG H, ZHAO Y, HUANG S, et al. Manufacturing and analysis of high-performance refractory high-entropy alloy via selective laser melting (SLM)[J]. Materials, Basel: Mdpi, 2019,12(5):720. [41] DOBBELSTEIN H, GUREVICH E L, GEORGE E P, et al. Laser metal deposition of compositionally graded TiZrNbTa refractory high-entropy alloys using elemental powder blends[J]. Additive Manufacturing, 2019,25:252-262. doi: 10.1016/j.addma.2018.10.042 [42] GU P F, QI T B, CHEN L, et al. Manufacturing and analysis of VNbMoTaW refractory high-entropy alloy fabricated by selective laser melting[J]. International Journal of Refractory Metals and Hard Materials, 2022,105:105834. doi: 10.1016/j.ijrmhm.2022.105834 -

下载:

下载:

下载:

下载: