Study on the effect of microwave pretreatment on the grinding characteristics of vanadium titanium-magnetite based on grinding kinetics

-

摘要: 对微波预处理前后钒钛磁铁矿进行不同磨矿时间的分批磨矿试验,建立了微波预处理前后钒钛磁铁矿的m阶磨矿动力学模型,分析了矿石粒度与磨矿时间对磨矿速度的影响。在磨矿初期,微裂纹数量是影响磨矿速度的主要因素,在磨矿中后期,磨矿概率成为影响磨矿速度的主要因素。微波预处理后粗粒级矿石(−3.350~+1.700 mm)的磨矿速度远高于未处理矿石,而细粒级矿石(−0.057~+0.045 mm)的磨矿速度变化很小。采用微波热力辅助钒钛磁铁矿磨矿有益于改善磨矿产品的粒度组成,从而提高选别效率及精矿质量。Abstract: Batch grinding experiments of vanadium titanium-magnetite (VTM) with different grinding times before and after microwave treatment were carried out. The m-order grinding kinetics model of untreated and microwave treated VTM was established, and the effects of particle size and grinding time on the grinding speed were analyzed. In the initial stage of grinding, the number of microcracks was the main factor affecting the grinding speed. While in the middle and later stages of grinding, the grinding probability became the main factor affecting the grinding speed. The grinding speed of the coarse-grained (−3.350~+1.700 mm) ore after microwave pretreatment was much higher than that of the untreated ore, while the grinding speed of fine-grained (−0.057~+0.045 mm) ore changed slightly. Microwave assisted grinding of VTM is beneficial to improving the particle size composition of the grinding products, thus improving the separation efficiency and the concentrate quality.

-

Key words:

- vanadium titano-magnetite /

- microwave pretreatment /

- grinding kinetics /

- grinding speed

-

0. 引言

磨矿作业具有高能耗、低效率的特点[1]。影响磨矿作业的主要因素分为两大类[2]:一是原矿的物理化学性质;二是工艺操作条件。原矿性质是指矿石硬度的大小及微裂纹等缺陷的多少,这将直接影响磨矿的过程。因此,从磨矿本质入手,通过一定手段,预先改变矿石的物理力学性能,将为后续的碎磨作业创造有利的条件。微波热力辅助磨矿是利用微波选择性加热的特点,对矿石中不同矿物进行选择性加热,从而改变矿石内部的物理力学结构,促进矿石内部微裂纹的产生,降低矿石的强度,使矿石更易磨细[3-4]。

磨矿动力学应用广泛,通过建立磨矿动力学的模型,可以计算磨矿设备的生产效率,分析和预测磨矿过程中各个粒级的磨矿行为,并对实际磨矿过程的情况做出理论的分析和判断[5−7]。因此,对微波处理前后的矿石建立准确的磨矿动力学方程是非常必要的。

钒钛磁铁矿作为一种多组元共伴生的复杂难处理矿石,具有非常适合于微波预处理的矿物组成和结构。微波加热在钒钛资源冶金领域的研究多集中在微波强化还原和浸出等领域,而关于钒钛磁铁矿原矿的微波预处理辅助磨矿的研究却报道较少。前期研究发现微波预处理后钒钛磁铁矿内部会产生大量的晶界裂纹,在随后的磨矿过程中细粒级磨矿产品的含量增加[4, 8]。在前期研究的基础上,对微波预处理前后钒钛磁铁矿的磨矿动力学行为进行对比分析,探究微波加热对矿石磨矿速度的影响规律。

1. 磨矿动力学原理分析

磨矿过程是待磨物料中粗级别减少的过程,粗级别减少的速率就是矿石的磨矿速度。借鉴化学反应速率的表示方式,一阶磨矿动力学方程为[9-10]:

$$ R=R_{\text{0}}\mathrm{e}^{-kt} $$ (1) 式中:R为经时间t后,待磨物料的粗级别含量,%;R0为未磨矿时待磨物料粗级别含量,%;t为磨矿时间,min;k为比例系数。

为了更接近实际的磨矿过程,对式(1)进行修正,得到m阶磨矿动力学方程:

$$ R=R_{\text{0}}\mathrm{e}^{-kt^m} $$ (2) 式中:m为方程的阶数。

将式(2)整理得到:

$$ \text{lg}\left(\text{lg}\frac{{R}}{{{R}}_{{0}}}\right)\text={m} \cdot \text{lg}{t}\text+\text{lg}\text{(}{k}\cdot \text{lg}{{\mathrm{e}}}\text{)} $$ (3) 式(3)为线性方程,因此如果磨矿产品在双对数坐标上表现为一条直线,就满足了m阶磨矿动力学方程,根据方程的截距和斜率分别可以求出k值和m值。

将公式(3)以时间求导,得到磨矿速度方程:

$$ {v}\text=\frac{\text{d}{R}}{\text{d}{t}}\text=\frac{\text{d(}{\text{e}}^{-{k}{{t}}^{{m}}}\text{)}\text{}}{\text{d}{t}}\text=-{{R}}_{{0}}{k}{{t}}^{{m}-{1}}{m}{{{\mathrm{e}}}^{-{kt^m}}} $$ (4) 式中:v为时间t时的磨矿速度,%/min;R0为未磨矿时待磨物料粗级别含量,%;t为磨矿时间,min;m和k为粒度函数。

2. 试验样品与设备

试验选用的钒钛磁铁矿采自四川攀西地区,其中主要可供选矿回收的组分为Fe和TiO2,含量分别为28.70%和9.46%。微波预处理试验在MobileLab系列微波工作站中进行,试验条件为:微波功率4 kW,微波加热时间140 s,矿石质量500 g。

在XMQ-Ø240×90型锥形球磨机上进行分批磨矿试验,磨矿时间t分别为0.5、1、2、3、5、7 min,磨筒转速为85 r/min,磨矿介质为钢球,磨矿浓度为70%,介质充填率为45%,磨矿量为500 g。磨矿结束后,对每个磨矿产品筛分分析后进行粒度分布拟合。

3. 试验结果与讨论

3.1 磨矿动力学方程的建立

对微波预处理前后钒钛磁铁矿进行不同磨矿时间的分批磨矿试验,不同磨矿时间下磨矿产品的粒度分布情况见表1。由表1可知,微波预处理前后,磨矿产品中细粒级的分布率随着磨矿时间的延长而增加,这符合正常的磨矿规律。根据表1构建微波预处理前后矿石的m阶磨矿动力学方程,按照式(3)得到不同粒级的磨矿动力学参数m和k值,结果见表2。

表 1 磨矿产品的粒度分布Table 1. Particle size distribution of ground products粒度 / mm 未处理矿石/% 微波预处理后矿石/% 0.5 min 1 min 2 min 3 min 5 min 7 min 0.5 min 1 min 2 min 3 min 5 min 7 min −3.350~+1.700 10.89 8.07 5.85 4.25 3.25 2.23 4.84 3.12 1.01 0 0 0 −1.700~+1.180 16.71 14.42 10.92 10.21 8.85 6.73 10.58 5.45 2.97 1.45 0 0 −1.180~+0.850 27.12 23.48 18.54 13.59 10.59 7.89 19.07 9.51 5.08 2.12 0 0 −0.850~+0.425 42.85 36.14 26.28 20.25 15.25 9.52 35.24 21.17 11.24 5.24 0 0 −0.425~+0.180 57.41 49.07 35.04 27.15 20.15 13.24 51.71 41.10 31.24 13.11 2.51 0 −0.180~+0.105 67.44 60.42 55.04 47.35 39.35 26.39 58.01 47.45 34.17 21.31 10.35 4.85 −0.105~+0.075 75.01 65.41 55.44 47.12 43.12 38.41 65.21 56.44 47.40 30.08 24.94 17.06 −0.075~+0.057 79.51 73.04 68.08 64.07 60.07 52.05 73.21 65.27 55.04 39.03 33.47 26.03 −0.057~+0.045 83.25 79.78 71.03 69.02 63.52 59.12 77.87 71.51 61.19 52.98 38.71 30.46 −0.045 100 100 100 100 100 100 100 100 100 100 100 100 表 2 不同粒度矿石的磨矿动力学参数m和k值Table 2. The grinding kinetic parameters k and m values of ores with different particle sizes粒度/mm 未处理矿石 微波预处理后矿石 m k R2 m k R2 −3.350~+1.700 0.4797 0.8682 0.9815 0.5627 1.8920 0.9912 −1.700~+1.180 0.5037 0.6852 0.9885 0.6234 1.4688 0.9876 −1.180~+0.850 0.5582 0.5444 0.9748 0.7852 1.2130 0.9689 −0.850~+0.425 0.7360 0.4187 0.9837 1.0123 0.7623 0.9719 −0.425~+0.180 0.7564 0.3997 0.9912 1.0767 0.4914 0.9822 −0.180~+0.105 0.6873 0.2615 0.9795 0.9276 0.4375 0.9789 −0.105~+0.075 0.6593 0.2351 0.9728 0.8923 0.3170 0.9844 −0.075~+0.057 0.5545 0.1551 0.9871 0.8617 0.2011 0.9861 −0.057~+0.045 0.5164 0.1404 0.9855 0.8051 0.1386 0.9624 磨矿动力学参数m和k反映了矿石的磨矿特性,将m和k进行拟合,可以建立起磨矿动力学方程[11]。因此,将m和k值拟合得到的方程带入到式(2)中,得到微波预处理前后矿石的磨矿动力学方程,分别如式(5)(6)所示。

未处理矿石m阶磨矿动力学方程为:

$$ \begin{split} &R={{R}}_{{0}}\text{exp}[-({-0.000\;9}{{d}}^{3}{+0.022\;2}{{d}}^{2}-{0.233\;6}{d}+\\& 1.075\;0){t}^{0.001\;4{{d}}^{4}-{0.028\;3}{{d}}^{3}{+0.179\;3}{{d}}^{2}-{0.346\;8}{d}{+0.674\;4}}{]}\\[-20pt] \end{split}$$ (5) 微波预处理后矿石m阶磨矿动力学方程为:

$$\begin{split} &{R=}{{R}}_{{0}}{{\mathrm{exp}}[-}({-0.000\;9}{{d}}^{{3}}{+0.042\;1}{{d}}^{{2}}-{0.556\;5}{d}+\\& 2.425\;6){{t}}^{{0.001\;9}{{d}}^{{4}}{-0.036\;1}{{d}}^{{3}}{+0.212\;5}{{d}}^{{2}}-{0.324\;4}{d}{+0.698\;3}}{]}\\[-20pt] \end{split}$$ (6) 3.2 磨矿速度分析

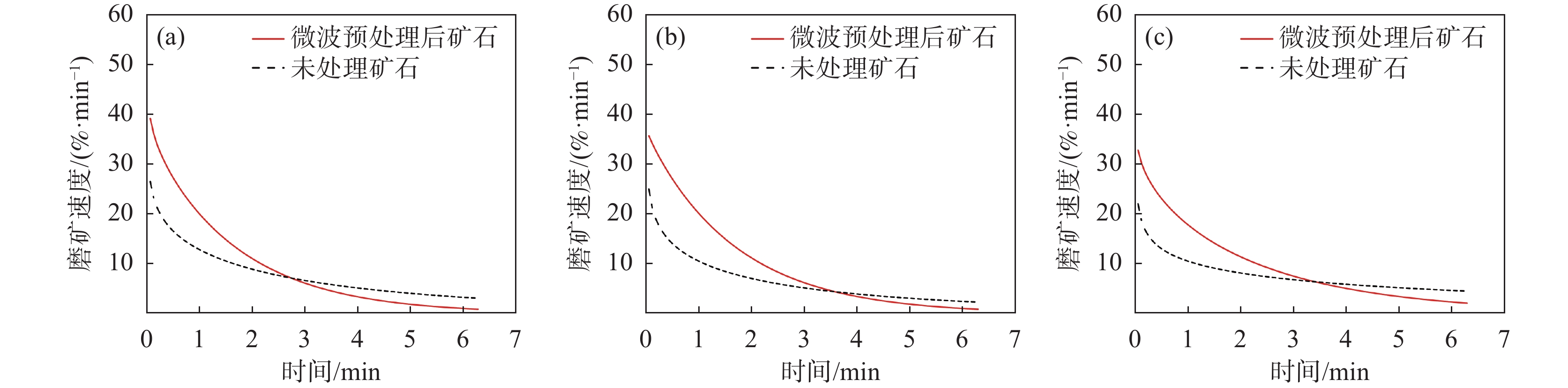

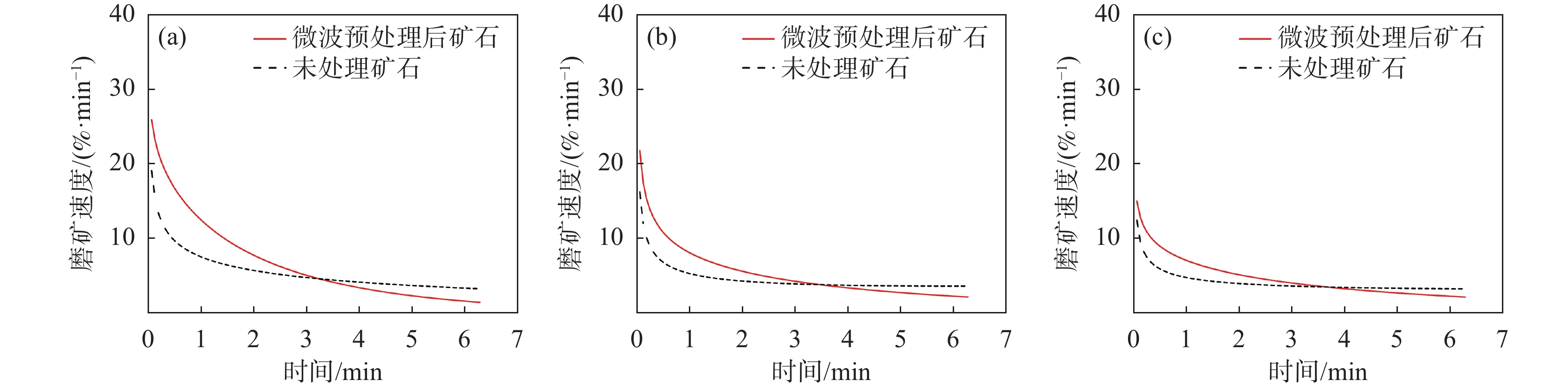

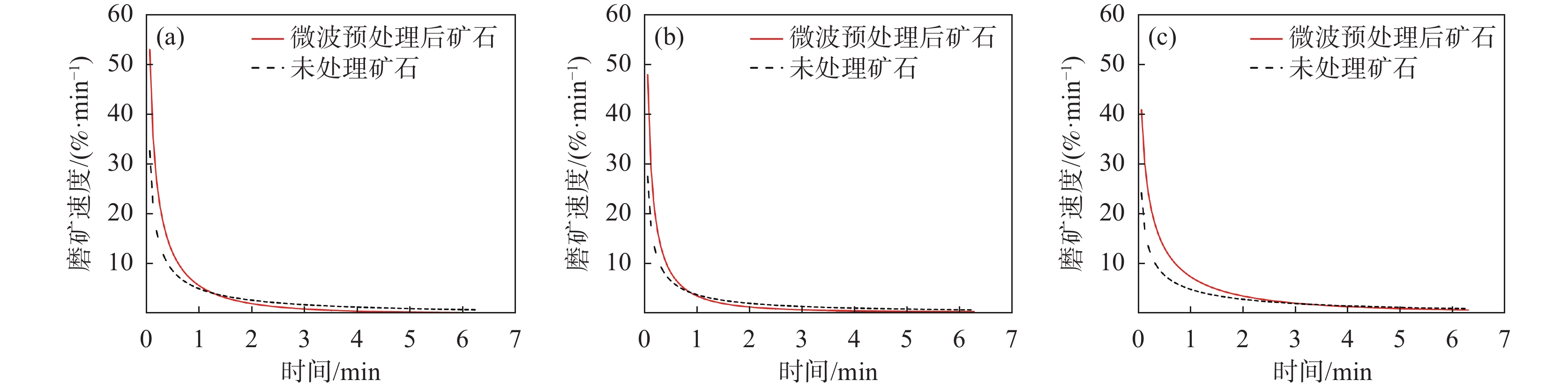

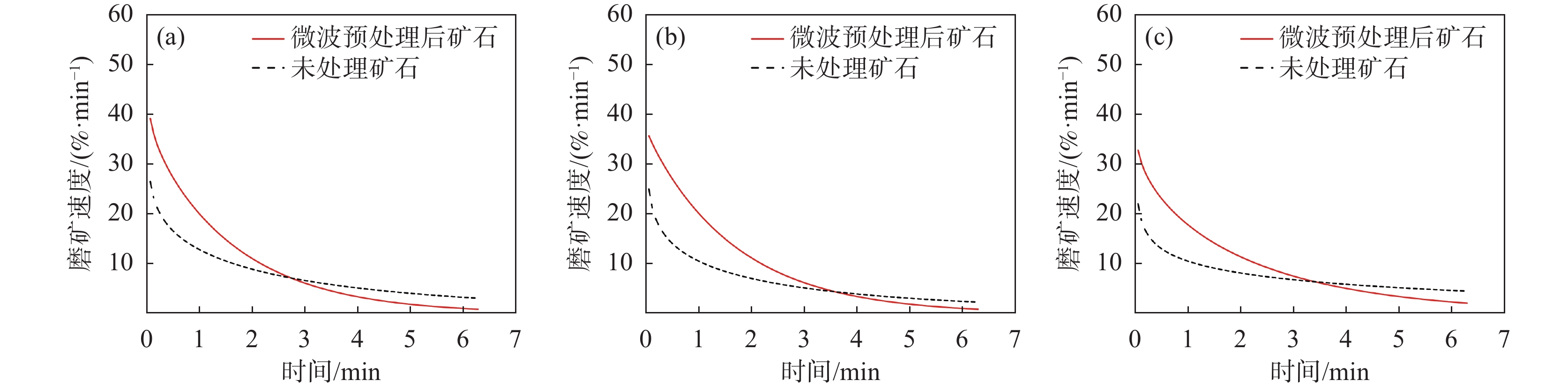

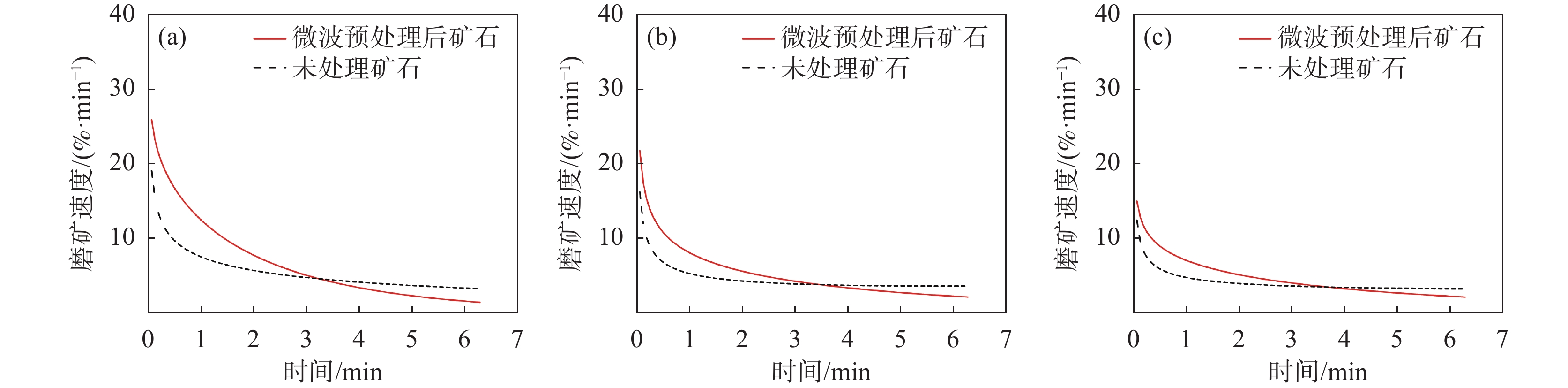

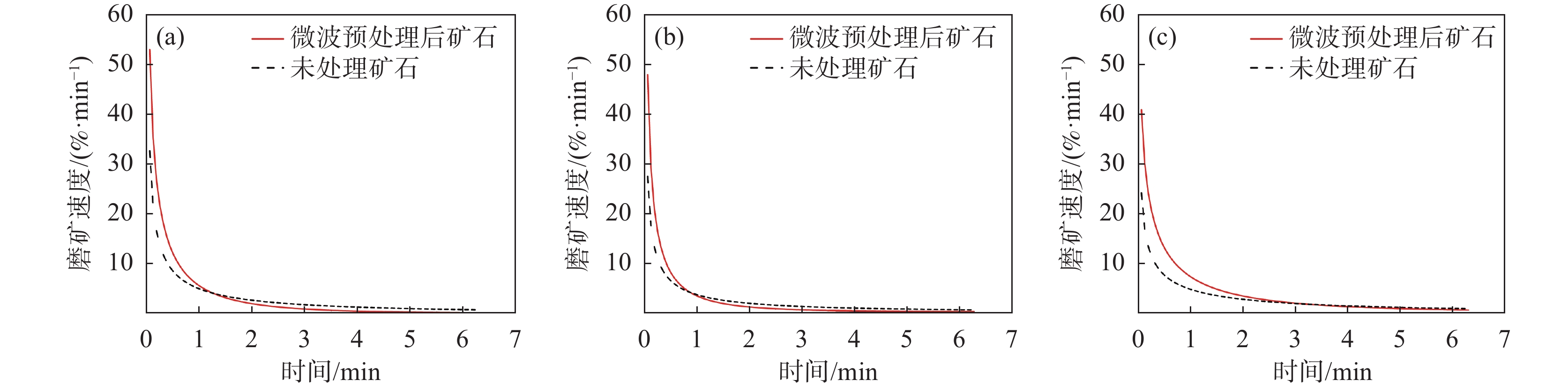

磨矿速度是粒度离散且时间连续的函数,试验将矿石分为−3.350~+1.700、−1.700~+1.180、−1.180~+0.850、−0.850~+0.425、−0.425~+0.180、−0.180~+0.105、−0.105~+0.075、−0.075+0.057 、−0.057+0.045 mm九个不同粒级,将磨矿动力学参数m和k值的拟合方程带入到式(4)中,利用origin软件拟合出矿石磨矿速度与时间的关系曲线,结果如图1~3所示。由图1~3可见,微波预处理前后不同粒级矿石的磨矿速度均随着磨矿时间的增加而下降,且粗粒级矿石的磨矿速度要大于细粒级矿石。

由图1可见,在磨矿的初期,微波预处理后粗粒级矿石的磨矿速度要远大于未处理矿石,对于粒度为−3.350~+1.700、−1.700~+1.180、−1.180~+0.850 mm的矿石,最大的磨矿速度差分别为20.77、19.31、18.05 %/min。随着磨矿时间的延长,二者差距逐渐缩小,在磨矿的后期,未处理矿石的磨矿速度还要略大于微波预处理后矿石。

由图2可见,在磨矿的初期,微波预处理后矿石的磨矿速度要略大于未处理矿石,随着磨矿的继续进行,二者的差距逐渐扩大,在磨矿中期,未处理矿石与微波预处理后矿石的磨矿速度差达到最大值。对于粒度为−0.850~+0.425、−0.425~+0.180、−0.180~+0.105 mm的矿石,最大的磨矿速度差分别为12.51、11.91、9.85 %/min,随着磨矿时间的持续增加,二者差距开始变小,当达到磨矿后期,未处理的矿石磨矿速度还要略微高于微波预处理后矿石。

由图3可见,在磨矿初期,微波预处理后细粒级矿石的磨矿速度要高于未处理矿石,随着磨矿时间的延长,提高的幅度呈现出先增大后变小的趋势。在磨矿中期,微波预处理前后细粒级矿石的磨矿速度差最大,对于粒度为−0.105~+0.075、−0.075~+0.057、−0.057~+0.045 mm的矿石,最大磨矿速度差分别为6.13、4.16、3.71 %/min。但随着磨矿时间的持续延长,微波预处理后矿石的磨矿速度要小于未处理矿石。

以上研究结果表明,微波预处理前后钒钛磁铁矿的磨矿过程可以分为三个阶段。第一阶段为磨矿初期,对于粗粒级矿石,微波预处理后矿石的磨矿速度要远高于未处理矿石,这是由于微波预处理后矿石内部会出现大量微裂纹[12],微裂纹的数量及矿石的强度将影响矿石的磨矿速度。在此阶段,相对于中间粒级和细粒级矿石,粗粒级矿石被优先破碎,更快进入到下一磨矿阶段,这也导致微波处理前后粗粒级矿石的磨矿速度曲线差异相较于其它两个粒级更小;第二阶段为磨矿中期,粗粒级矿石迅速被磨细至中间粒级,导致磨矿概率成为影响磨矿速度的主要因素,微波预处理后矿石的磨矿速度要高于未处理矿石;第三阶段为磨矿后期,微波预处理后粗粒级矿石被迅速磨细,粗粒级矿石越来越少,磨矿概率下降更为明显,而未处理矿石中粗粒级矿石含量相对更多,导致未处理矿石的磨矿概率要大于微波预处理后矿石,因此未处理矿石的磨矿速度要高于微波预处理后矿石。

微波预处理后粗粒级矿石(−3.350~+1.700 mm)的磨矿速度远高于未处理矿石,而细粒级矿石(−0.057~+0.045 mm)的磨矿速度差距不大。因此,采用微波热力辅助钒钛磁铁矿磨矿可以在一定程度上解决粗粒级欠磨、细粒级过磨的现象。如果粗粒级矿石欠磨,矿石的解离度会下降,从而导致选矿过程中精矿品位下降,并且有价组元回收率变低;如果细粒级矿石过粉磨,矿石可浮性将发生变化,有用矿物与捕收剂的结合概率变低,以及细粒级对浮选的交互影响将发生变化,包括抑制与吸附、矿泥罩盖与活化等[13-14]。因此,微波热力辅助磨矿将有利于改善钒钛磁铁矿磨矿产品的粒度组成,提高选别效率及精矿质量。

4. 结论

1)建立了微波预处理前后钒钛磁铁矿的m阶磨矿动力学方程。在磨矿初期,微裂纹数量是影响磨矿速度的主要因素,随着磨矿时间的延长,微裂纹逐渐被磨碎,导致在磨矿的中后期磨矿概率成为影响磨矿速度的主要因素;

2)微波预处理后粗粒级矿石(−3.350~+1.700 mm)的磨矿速度远高于未处理矿石,而对于细粒级矿石(−0.057~+0.045 mm)差距不大;

3)采用微波热力辅助钒钛磁铁矿磨矿可以在一定程度上解决粗粒级欠磨、细粒级过磨的不良现象,有利于改善磨矿产品的粒度组成,提高选别效率及精矿质量。

-

表 1 磨矿产品的粒度分布

Table 1. Particle size distribution of ground products

粒度 / mm 未处理矿石/% 微波预处理后矿石/% 0.5 min 1 min 2 min 3 min 5 min 7 min 0.5 min 1 min 2 min 3 min 5 min 7 min −3.350~+1.700 10.89 8.07 5.85 4.25 3.25 2.23 4.84 3.12 1.01 0 0 0 −1.700~+1.180 16.71 14.42 10.92 10.21 8.85 6.73 10.58 5.45 2.97 1.45 0 0 −1.180~+0.850 27.12 23.48 18.54 13.59 10.59 7.89 19.07 9.51 5.08 2.12 0 0 −0.850~+0.425 42.85 36.14 26.28 20.25 15.25 9.52 35.24 21.17 11.24 5.24 0 0 −0.425~+0.180 57.41 49.07 35.04 27.15 20.15 13.24 51.71 41.10 31.24 13.11 2.51 0 −0.180~+0.105 67.44 60.42 55.04 47.35 39.35 26.39 58.01 47.45 34.17 21.31 10.35 4.85 −0.105~+0.075 75.01 65.41 55.44 47.12 43.12 38.41 65.21 56.44 47.40 30.08 24.94 17.06 −0.075~+0.057 79.51 73.04 68.08 64.07 60.07 52.05 73.21 65.27 55.04 39.03 33.47 26.03 −0.057~+0.045 83.25 79.78 71.03 69.02 63.52 59.12 77.87 71.51 61.19 52.98 38.71 30.46 −0.045 100 100 100 100 100 100 100 100 100 100 100 100 表 2 不同粒度矿石的磨矿动力学参数m和k值

Table 2. The grinding kinetic parameters k and m values of ores with different particle sizes

粒度/mm 未处理矿石 微波预处理后矿石 m k R2 m k R2 −3.350~+1.700 0.4797 0.8682 0.9815 0.5627 1.8920 0.9912 −1.700~+1.180 0.5037 0.6852 0.9885 0.6234 1.4688 0.9876 −1.180~+0.850 0.5582 0.5444 0.9748 0.7852 1.2130 0.9689 −0.850~+0.425 0.7360 0.4187 0.9837 1.0123 0.7623 0.9719 −0.425~+0.180 0.7564 0.3997 0.9912 1.0767 0.4914 0.9822 −0.180~+0.105 0.6873 0.2615 0.9795 0.9276 0.4375 0.9789 −0.105~+0.075 0.6593 0.2351 0.9728 0.8923 0.3170 0.9844 −0.075~+0.057 0.5545 0.1551 0.9871 0.8617 0.2011 0.9861 −0.057~+0.045 0.5164 0.1404 0.9855 0.8051 0.1386 0.9624 -

[1] SAMANLI S, CUHADARGLU D, IPEK H, et al. The investigation of grinding kinetics of power plant solid fossil fuel in ball mill[J]. Fuel, 2010,89(3):703-707. doi: 10.1016/j.fuel.2009.09.004 [2] SIMBA K P, MOYS M H. Effects of mixtures of grinding media of different shapes on milling kinetics[J]. Minerals Engineering, 2014,61:40-46. doi: 10.1016/j.mineng.2014.03.006 [3] WANG J, WANG Q L, HU E M. Leaching of low-grade beryllium ore from Xinjiang after microwave pretreatment[J]. Mining and Metallurgical Engineering, 2017,37(3):108-110. (王俊, 王清良, 胡鄂明. 新疆某低品位铍矿微波预处理浸出工艺研究[J]. 矿冶工程, 2017,37(3):108-110. doi: 10.3969/j.issn.0253-6099.2017.03.028WANG J, WANG Q L, HU E M. Leaching of low-grade beryllium ore from Xinjiang after microwave pretreatment[J]. Mining and Metallurgical Engineering, 2017, 37(3): 108-110. doi: 10.3969/j.issn.0253-6099.2017.03.028 [4] WANG J P, JIANG T, LIU Y J, et al. Influence of microwave treatment on grinding and dissociation characteristics of vanadium titano-magnetite[J]. International Journal of Minerals, Metallurgy, and Materials, 2019,37(3):108-110. [5] KOTAKE N, KUBOKI M, KIYA S, et al. Influence of dry and wet grinding conditions on fineness and shape of particle size distribution of product in a ball mill[J]. Advanced Powder Technology, 2011,22(1):86-92. doi: 10.1016/j.apt.2010.03.015 [6] SHI G M, WU C B, XIAO L, et al. Experimental study of grinding system optimization for a tungsten polymetallic ore[J]. Nonferrous Metals Science and Engineering, 2013,4(5):79-84. (石贵明, 吴彩斌, 肖良, 等. 柿竹园钨多金属矿优化磨矿系统实验室研究[J]. 有色金属科学与工程, 2013,4(5):79-84.SHI G M, WU C B, XIAO L, et al. Experimental study of grinding system optimization for a tungsten polymetallic ore[J]. Nonferrous Metals Science and Engineering, 2013, 4(5): 79-84. [7] JAVAD K S M, BARANI K, REZAEI B. The effect of microwave treatment on dry grinding kinetics of iron ore[J]. Mineral Processing and Extractive Metallurgy Review, 2012,33(3):159-169. doi: 10.1080/08827508.2011.562947 [8] WANG J P, JIANG T, LIU Y J, et al. Experiment of microwave-assisted grinding on vanadium titano-magnetite[J]. Journal of Northeastern University (Natural Science), 2017,38(11):1559-1563. (王俊鹏, 姜涛, 刘亚静, 等. 钒钛磁铁矿微波助磨实验[J]. 东北大学学报(自然科学版), 2017,38(11):1559-1563. doi: 10.12068/j.issn.1005-3026.2017.11.009WANG J P, JIANG T, LIU Y J, et al. Experiment of microwave-assisted grinding on vanadium titano-magnetite[J]. Journal of Northeastern University (Natural Science), 2017, 38(11): 1559-1563. doi: 10.12068/j.issn.1005-3026.2017.11.009 [9] CAO J C, LIU L, HAN Y X. Grinding kinetics of Anshan type hematite ores in a ball mill[J]. Journal of Northeastern University (Natural Science), 2016,37(12):1764-1768. (曹进成, 刘磊, 韩跃新. 鞍山式赤铁矿石球磨磨矿动力学研究[J]. 东北大学学报(自然科学版), 2016,37(12):1764-1768. doi: 10.12068/j.issn.1005-3026.2016.12.020CAO J C, LIU L, HAN Y X. Grinding kinetics of Anshan type hematite ores in a ball mill[J]. Journal of Northeastern University (Natural Science), 2016, 37(12): 1764-1768. doi: 10.12068/j.issn.1005-3026.2016.12.020 [10] YAN F M, AI G H, WU C B, et al. On the grinding kinetics of tungsten ores[J]. Mining and Metallurgical Engineering, 2015,6(4):80-85. (鄢发明, 艾光华, 吴彩斌, 等. 钨矿石磨矿动力学研究[J]. 有色金属科学与工程, 2015,6(4):80-85.YAN F M, AI G H, WU C B, et al. On the grinding kinetics of tungsten ores[J]. Mining and Metallurgical Engineering, 2015, 6(4): 80-85. [11] ZHAO R C, HAN Y X, HE M Z, et al. Grinding kinetics of quartz and chlorite in wet ball milling[J]. Powder Technology, 2017,305(1):418-425. [12] WANG J P. Fundamental research on microwave-assisted grinding and separation technology for vanadium-titanium magnetite[D]. Shenyang: Northeastern University, 2020. (王俊鹏. 钒钛磁铁矿微波热力辅助磨选技术基础研究[D]. 沈阳: 东北大学, 2020.WANG J P. Fundamental research on microwave-assisted grinding and separation technology for vanadium-titanium magnetite[D]. Shenyang: Northeastern University, 2020. [13] LI L, YANG C. Basic study on vanadic titanomagnetite milling in Panzhihua[J]. Iron Steel Vanadium Titanium, 2011,32(1):29-33. (李亮, 杨成. 攀枝花某地钒钛磁铁矿选矿基础试验研究[J]. 钢铁钒钛, 2011,32(1):29-33. doi: 10.7513/j.issn.1004-7638.2011.01.006LI L, YANG C. Basic study on vanadic titanomagnetite milling in Panzhihua[J]. Iron Steel Vanadium Titanium, 2011, 32(1): 29-33. doi: 10.7513/j.issn.1004-7638.2011.01.006 [14] RUBIO J, SOUZA M L, SMITH R W. Overview of flotation as a wastewater treatment technique[J]. Minerals Engineering, 2002,15(3):139-155. doi: 10.1016/S0892-6875(01)00216-3 -

下载:

下载:

下载:

下载: