Carbon enriched defect and the associated deformation cracking behaviors in a titanium alloy

-

摘要: 针对Ti-6Al-4V钛合金锻棒中超声波探伤出现异常杂波的问题,通过光学显微镜和扫描电镜金相分析、显微硬度、能谱、电子探针、背散射电子衍射等表征方法,在锻棒中出现异常杂波的位置发现了不常见的富碳缺陷及其导致的裂纹缺陷。首先,在微观组织中观察到了一种被α相稳定区域环绕的斑块特征。然后,通过化学成分和晶体学分析,确认了这种斑块是具有有序FCC晶格的Ti2C相,而环绕的α相稳定区域则是由硬α相组成。根据化学元素分布特点,推定缺陷来源是受到富含碳氮等元素的异物污染的原材料。在锻造变形过程中,微裂纹在Ti2C/α相界形成,并向α相内扩展。微裂纹最终突破Ti2C晶粒的裂尖桥接作用,汇合形成宏观裂纹缺陷。Abstract: Since the contacting ultrasonic detection results indicated some defects existed in a bar of Ti-6Al-4V alloy, researching work had been carried out using optical microscope, scanning electron microscope metallographic analysis, microhardness, energy spectrum, electron probe, backscatter electron diffraction and other characterization methods. And uncommon carbon enriched defect had been figured out. Flecks surrounded with α stable area were observed in the microstructure. Then, it was figured out that flecks were Ti2C with ordered FCC crystal and the α stable area was hard α phase based on the chemical composition and crystallology analysis. According to the distribution characteristics of chemical elements, the defect source was presumed to be raw materials contaminated by elements rich in carbon and nitrogen. Micro cracks initiated at Ti2C/α boundaries and grew into the α side in the hard α and Ti2C regions during the forging. Micro cracks would break through the Ti2C crystal bridges and merged into ultrasonically detectable macro crack defects at last.

-

Key words:

- carbon enriched defect /

- hard α phase /

- Ti2C /

- grain bridge

-

0. 引言

钛合金中的冶金缺陷一旦形成于铸锭中,便很难在后续的热加工过程中消除,将一直残留于钛合金中,从而对材料的力学性能带来极其不利的影响[1]。钛合金中一般包含五种冶金缺陷,包括硬α相缺陷(高间隙元素,I型缺陷)、软α相缺陷(高α相稳定元素,II型缺陷)、高密度夹杂、β斑、缩孔。钛合金中最常见的I型夹杂是硬脆的富氮化合物TiN,其它I型缺陷还包括不太常见的富氧硬α相缺陷和富碳硬α相缺陷。

碳在钛合金中是一种α相稳定间隙元素,一般是加工过程中引入的杂质元素[2]。碳也常被加入到一些钛合金中,以提高材料的抗蠕变性能。在SUN和LAVERNIA的研究中[3],质量百分数为0.2%的碳被加入到了阻燃钛合金Ti-35V-15Cr(Alloy C)中,显著提高了材料的蠕变抗性。他们发现这种阻燃钛合金在500~580 ℃、200~300 MPa的条件下,蠕变行为的主导机制是位错移动,而Ti2C会在Ti-35V-15Cr-0.2C的β相中析出,这些析出的Ti2C相阻碍了位错的移动,从而提高了材料的蠕变抗性。

Ti2C通常可以在TiC颗粒增强的钛基复合材料中观察到[4−6]。早在1967年,GORETZKI[7]就通过中子衍射分析揭示了钛碳合金中稳定Ti2C的存在。在1999年,WANJARA等人[5]则在加入了体积分数20%的TiC的Ti-6Al-4V中,通过测定晶格常数,于TiC颗粒与Ti-6Al-4V基体的界面发现了化学定量关系为Ti2C的新物相。据YAMAMOTO等人[4]的文章报道,在包含体积分数为2.0%的TiC的定向凝固的Ti-6Al-4V中也观察到了Ti2C的析出。需要注意的是,GORETZKI提出,由于碳从强化相TiC向基体扩散,在每个TiC颗粒周围存在着扩散影响区。而YAMAMOTO等人则发现,TiC颗粒会熔化到熔融的Ti-6Al-4V中,并以Ti2C的形式析出。

如上所言,尽管富碳硬α相缺陷远不如富氮硬α相缺陷常见,Ti2C在加入了碳的钛合金中却很常见。笔者在Ti-6Al-4V合金锻棒中偶然发现了被稳定α相区域环绕的碳化物斑块,进一步研究发现碳化物斑块就是Ti2C,而稳定的α相区域则为富含碳元素的硬α相。另外还研究了Ti2C与环绕的α相之间的位向关系,并讨论了Ti2C和硬α相形成过程及其导致的热变形开裂行为。

1. 试验过程

试验材料为Ti-6Al-4V合金锻棒材,直径为280 mm,经历了

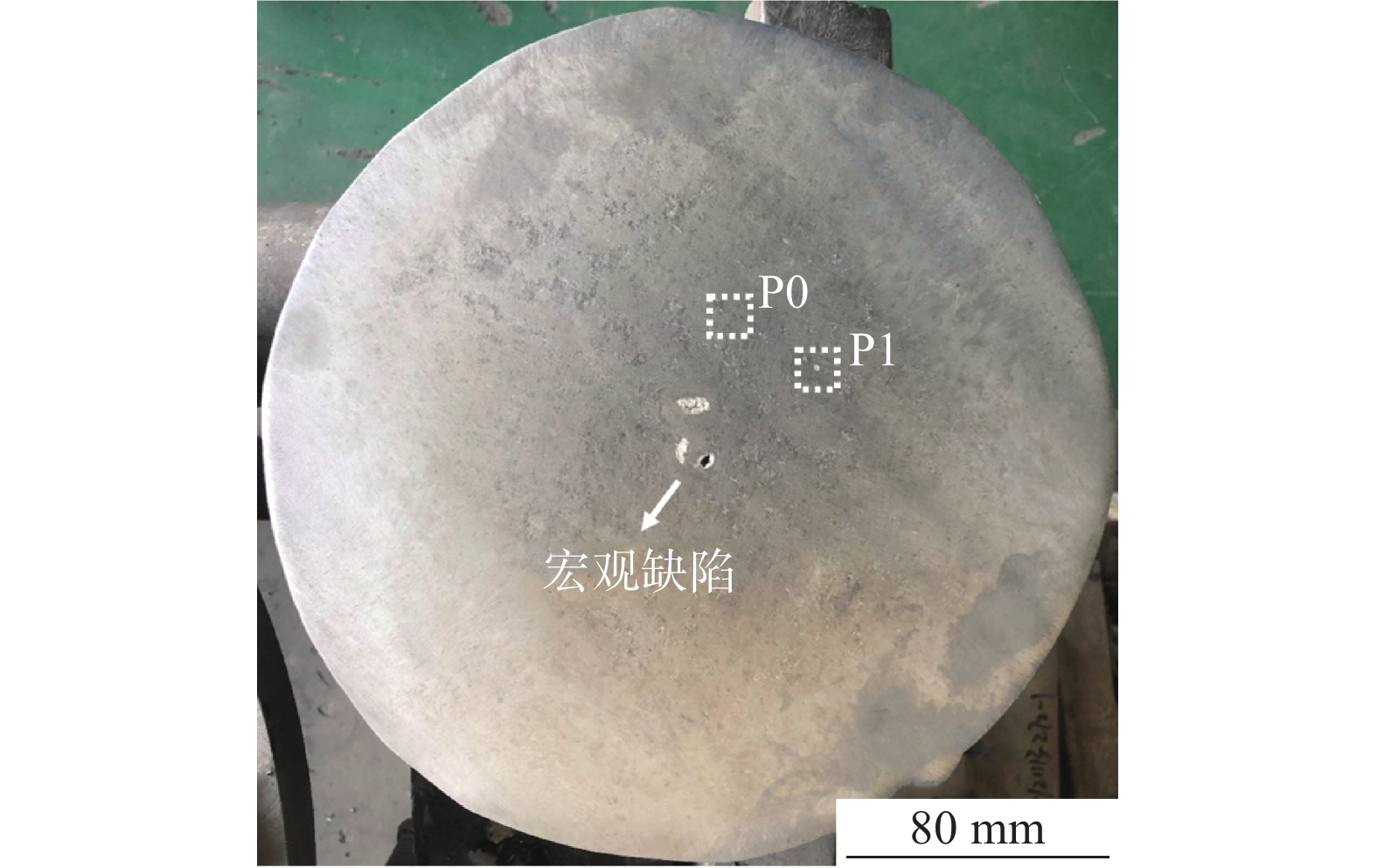

1150 、1050 、960 ℃三个温度的锻造成形。检测的化学成分为Ti-6.10Al-4.06V-0.190Fe-0.160O,其中铁和氧的加入是为了提高材料的强度。接触法超声波探伤在棒材中发现了尺寸当量在Ø1.2 mm以上的缺陷,便就在具有异常超声波反射信号的位置将棒材切开。如图1所示,切开后的位置发现了肉眼可见的宏观缺陷,于是在正常位置P0和缺陷位置P1都进行了金相试样的制备和观察。针对肉眼观察到的缺陷进行了更多的表征和分析。首先采用扫描电镜对缺陷进行了微观组织的观察(设备型号为JSM-7900F),然后分别采用能谱(EDS)和电子探针(EPMA)对缺陷区域、邻近基体、正常区域的化学成分进行了对比分析(设备型号为JXA-IHP-200F),接着利用电子背散射衍射(EBSD)分析了缺陷区域的物相和晶体学位向,最后测试分析了缺陷区域和正常区域的显微硬度,以便分析缺陷对材料的力学性能的影响(设备型号为Qness 30 A+,加载力为100 g)。

2. 试验结果

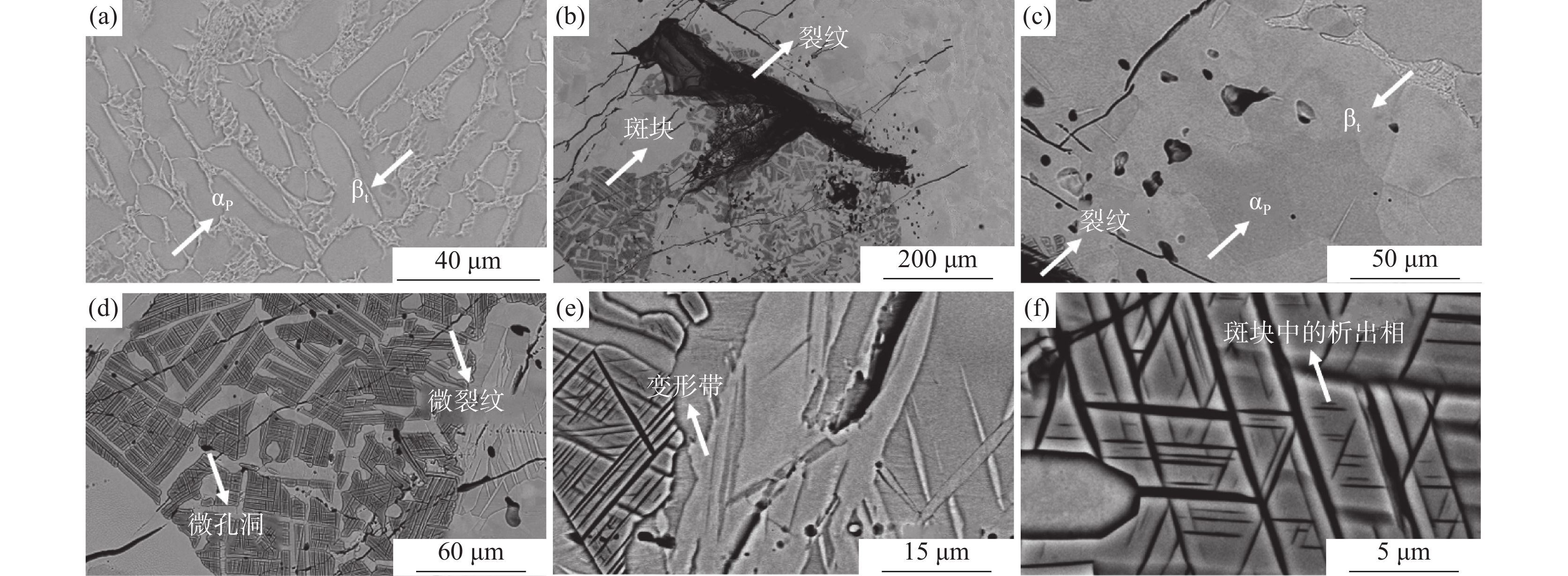

图2所示为在正常区域的P0位置和缺陷区域的P1位置进行扫描电镜观察并拍摄的照片。从图2(a)中可见,在P0位置的正常微观组织由等轴初生α相αP和β相转变组织βt组成,与一般的Ti-6Al-4V合金锻棒材的微观组织类似。图2(b)显示在缺陷区域P1位置存在一条裂纹,更有趣的是一些深色的斑块组织环绕在裂纹的周围。斑块区域被分割成不同的小斑块,小斑块之间的区域在扫描电镜照片中的亮度与斑块区域周边的组织一致。从图2(c)中可以看出,裂纹和斑块组织外围为仅由αP组成的α相稳定区域。图2(d)显示在斑块中和α相稳定区域中均存在大量的微裂纹和微孔洞,而图2(e)则显示在α相稳定区域的αP晶粒中可以观察到变形带。进一步放大观察的倍率,从图2(f)中可以看出,在斑块组织中存在大量细小的厚度为100~500 nm的析出相板条。

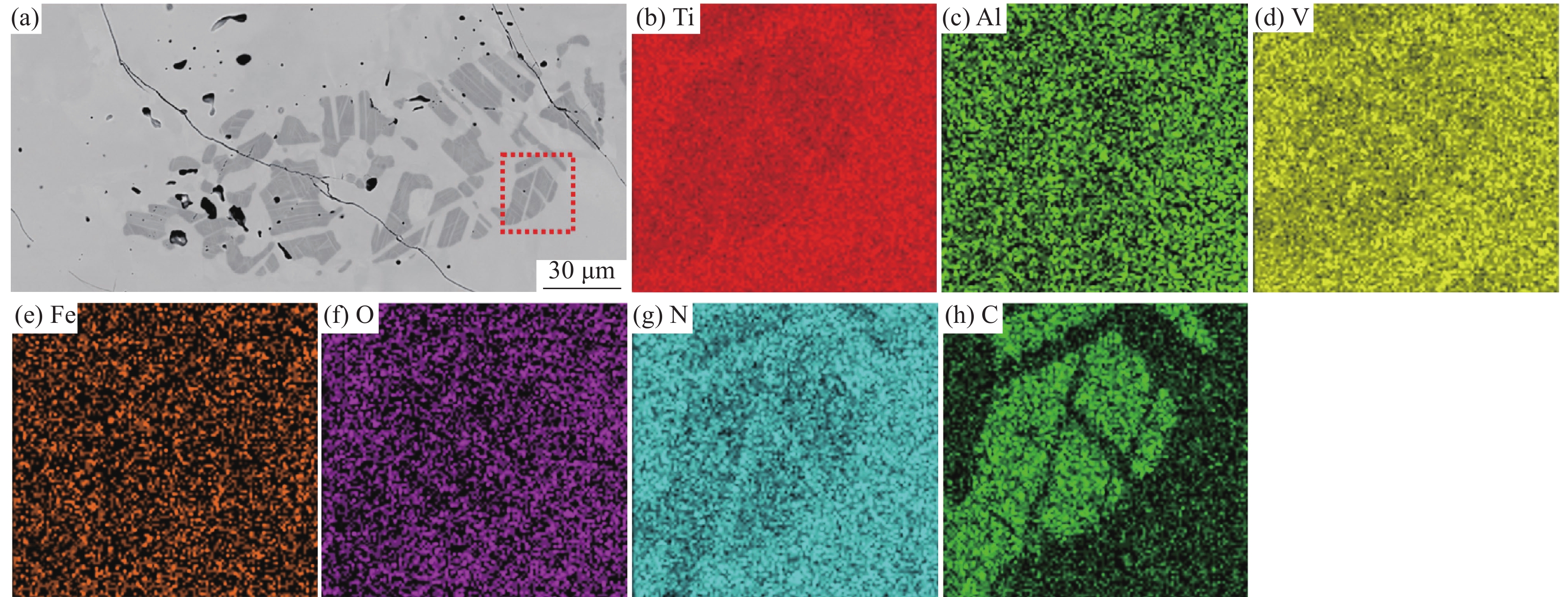

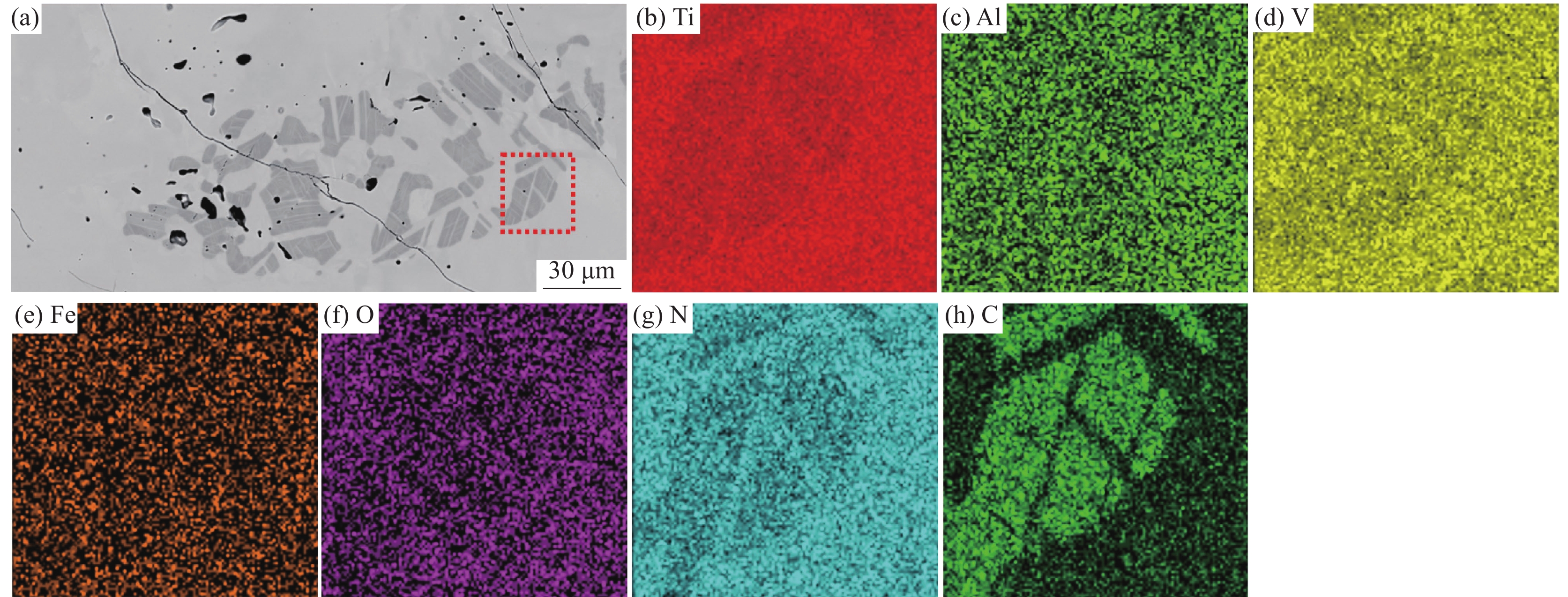

如图3所示,为了定性分析斑块组织的化学成分,对一处斑块组织区域进行了能谱面扫描分析。从图3(b)~(g)中可以看出,斑块和周围αP中的铝、钒、铁、氧含量并未呈现明显的差异,而氮和钛的含量则有可见的差异,即斑块中这两种元素的含量都略低于周围的αP。如图3(h)所示,斑块中碳元素含量显著高于周围的αP,这说明斑块组织是一种富碳物相。

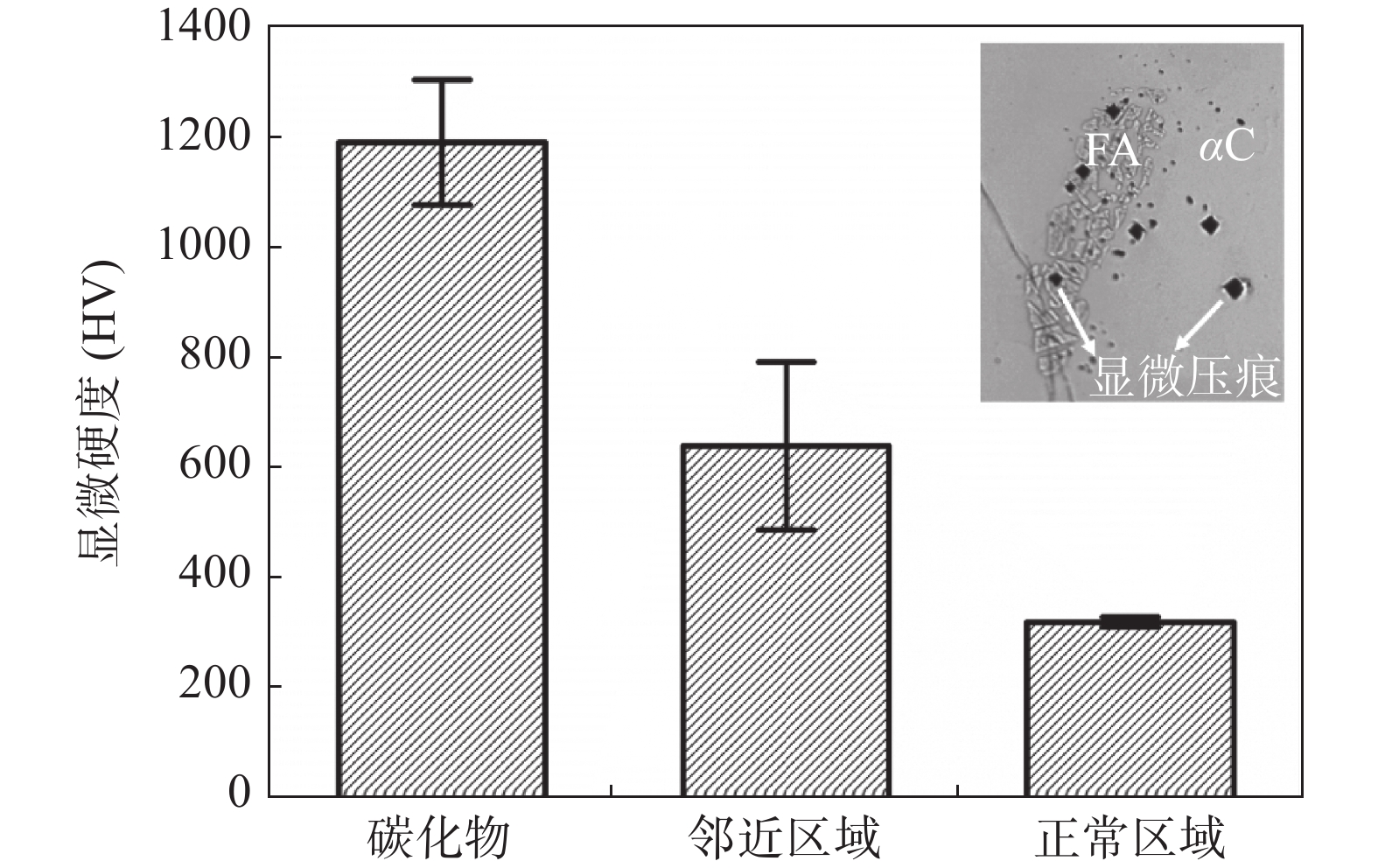

接下来对斑块区域、α相稳定区域、正常区域进行了显微硬度的测试和分析,结果如图4所示。可见,富碳斑块的显微硬度(HV)达到了

1191 ,而正常区域的显微硬度仅为317。根据文献[8]报道,TC4-DT(Ti-5.90Al-4.20V-0.040O-0.005Y)钛合金的显微硬度为320,与本文的结果非常接近。这从侧面验证了本文显微硬度测试结果的有效性。另外,值得注意的是,α相稳定区域的显微硬度数值为638,显著低于富碳斑块,而远高于正常组织。3. 结果讨论

3.1 碳化物

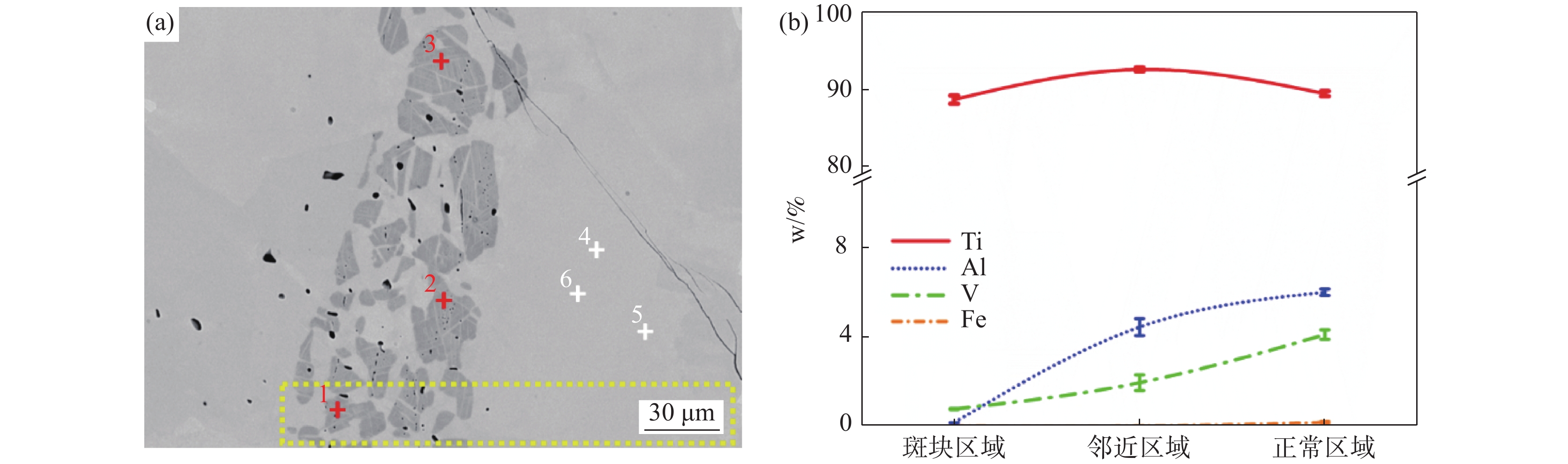

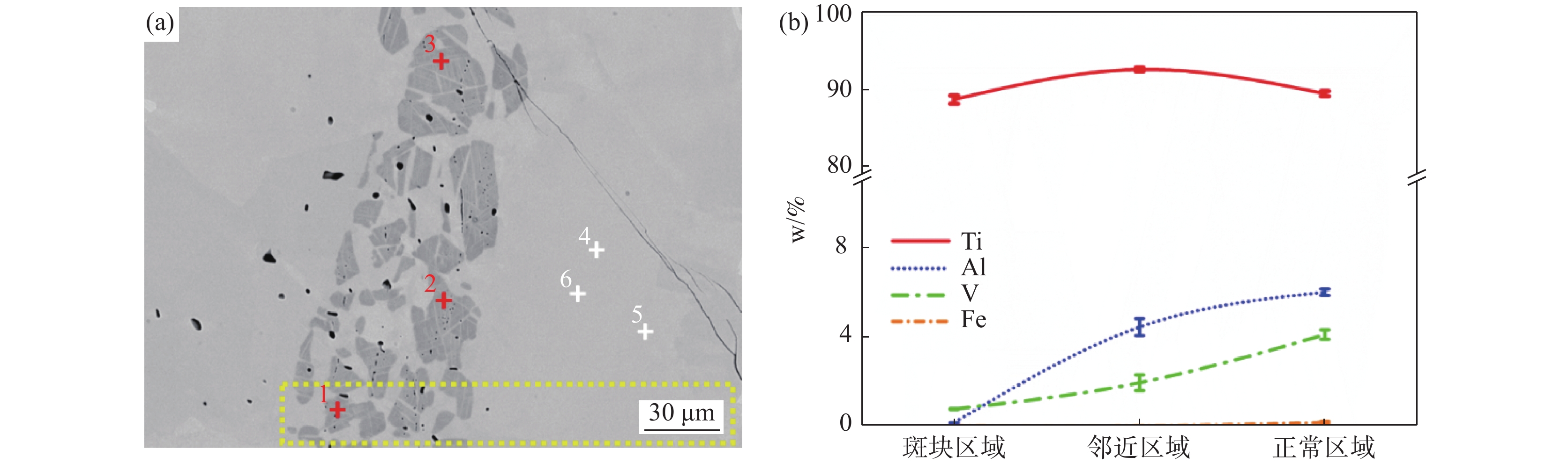

为了确定斑块物相的化学式,分别在斑块区域、α相稳定区域、正常区域采用电子探针进行了化学成分定量分析。图5(a)所示为在斑块区域和α相稳定区域进行电子探针分析的位置。为了确保电子探针分析位置准确地落在富碳斑块上,在斑块上进行电子探针分析时电子束斑的直径设置为10 μm,而为了确保在α相稳定区域和正常区域的电子探针分析结果是具有代表性的包含了αP和βt的平均成分数据,电子束斑的直径设置为20 μm。图5(b)中的质量百分数-位置曲线上的每个点对应的质量百分数均为三个以上有效数据的平均值。从曲线上可以看出,正常区域的铝、钒、铁的含量与采用化学法测得的棒材的宏观化学成分十分接近,但是在斑块上铝、钒、铁的含量非常低,而α相稳定区域铝、钒、铁的含量处于正常区域和斑块的中间。需要说明的是,在电子探针分析过程中没有选择氧和碳,以确保定量分析结果的准确。

表1列出了斑块区域、α相稳定区域、正常区域电子探针分析结果的具体数值。分别将各位置的化学成分求和,可以得到斑块区域的总和为89.796%,α相稳定区域和正常区域的总和分别为99.185%和99.983%。根据正常区域的成分总和可以计算得到包含氮元素在内的其余杂质含量的总和为0.017%。根据表1中的电子探针定量分析结果和图3中的能谱定性分析结果,可以合理地假设斑块区域除钛、铝、钒、铁、氧,其余杂质以外的化学成分主要为碳。假定斑块物相的化学式为TixCy,则

表 1 在斑块区域、邻近区域、正常区域通过电子探针分析获得的化学成分Table 1. EPMA results at Fleck, the neighborhood, and the normal area% 位置 Ti Al V Fe O N H 总计 斑块 88.7 0.16 0.77 0.006 0.160* 89.796 邻近区域 92.6 4.46 1.96 0.005 0.160* 99.185 正常区域P0 89.5 6.03 4.12 0.173 0.160* 99.983 宏观化学成分 6.10 4.06 0.190 0.160 0.0064 0.0009 * 由于电子探针无法准确测定轻气体元素的含量,氧元素的微区含量参照宏观化学成分检测结果。 $$ \frac{[\mathrm{Ti}]\cdot x}{[\mathrm{C}]\cdot y}=\frac{w_{Ti}}{1-\left(w\mathrm{_{Ti}}+w_{\mathrm{Al}}+w_{\mathrm{V}}+w_{\mathrm{Fe}}+w_{\mathrm{O}}+w\mathrm{_{im}}\right)} $$ (1) 其中[C]和[Ti]分别为C和Ti的摩尔质量,而wTi、wAl、wV、wFe、wO、以及wim分别表示钛、铝、钒、铁、氧和杂质元素的质量百分数。可以算出,x/y的比值为2.177,因此可以判断富碳斑块即为Ti2C。

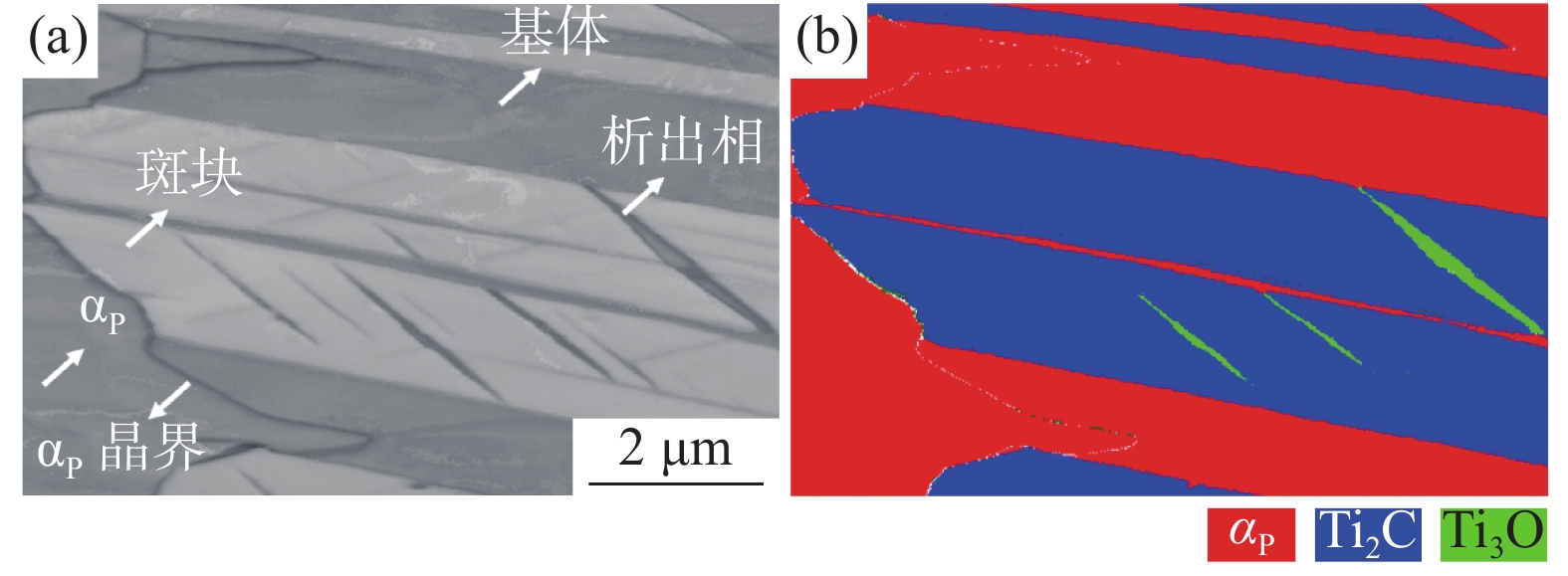

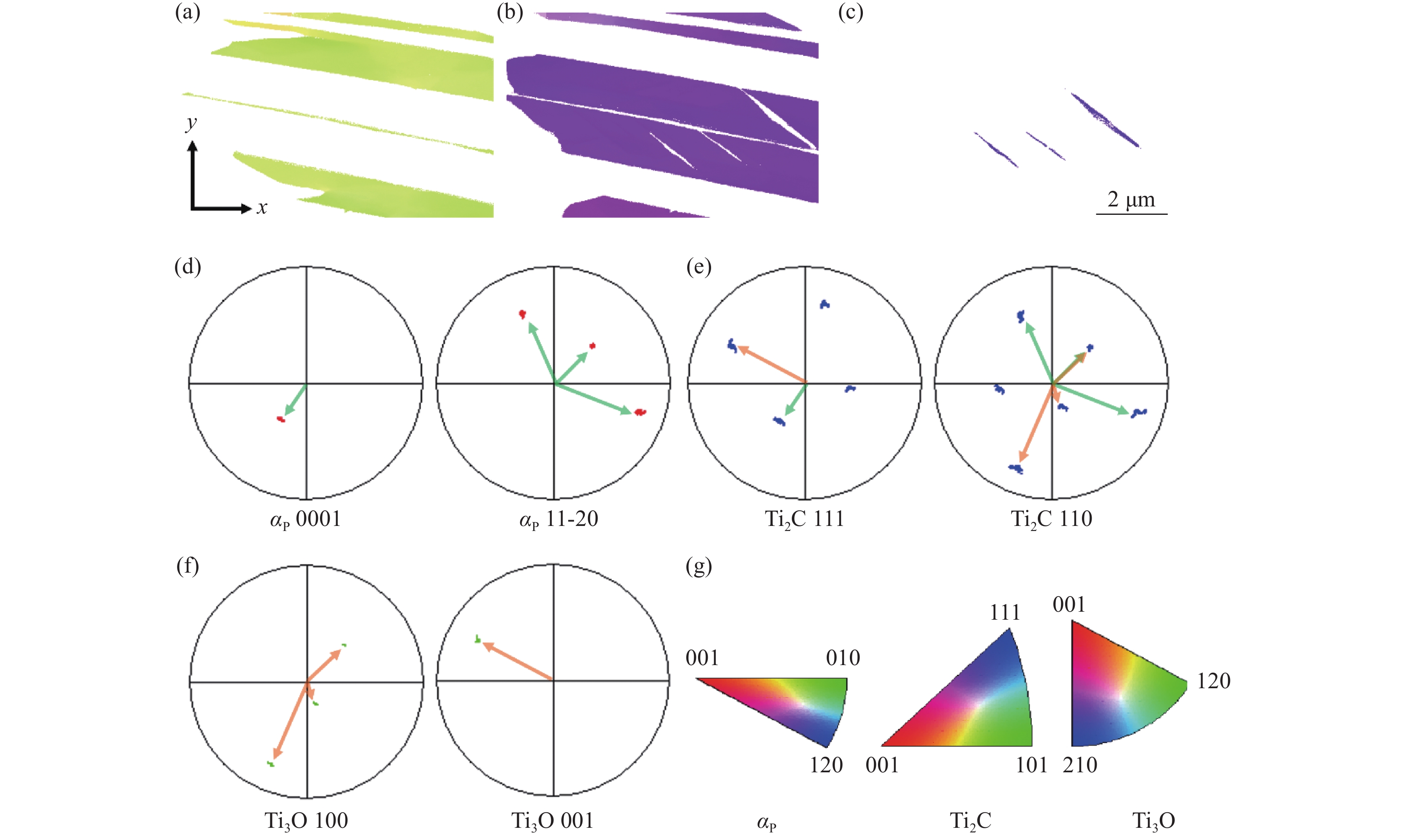

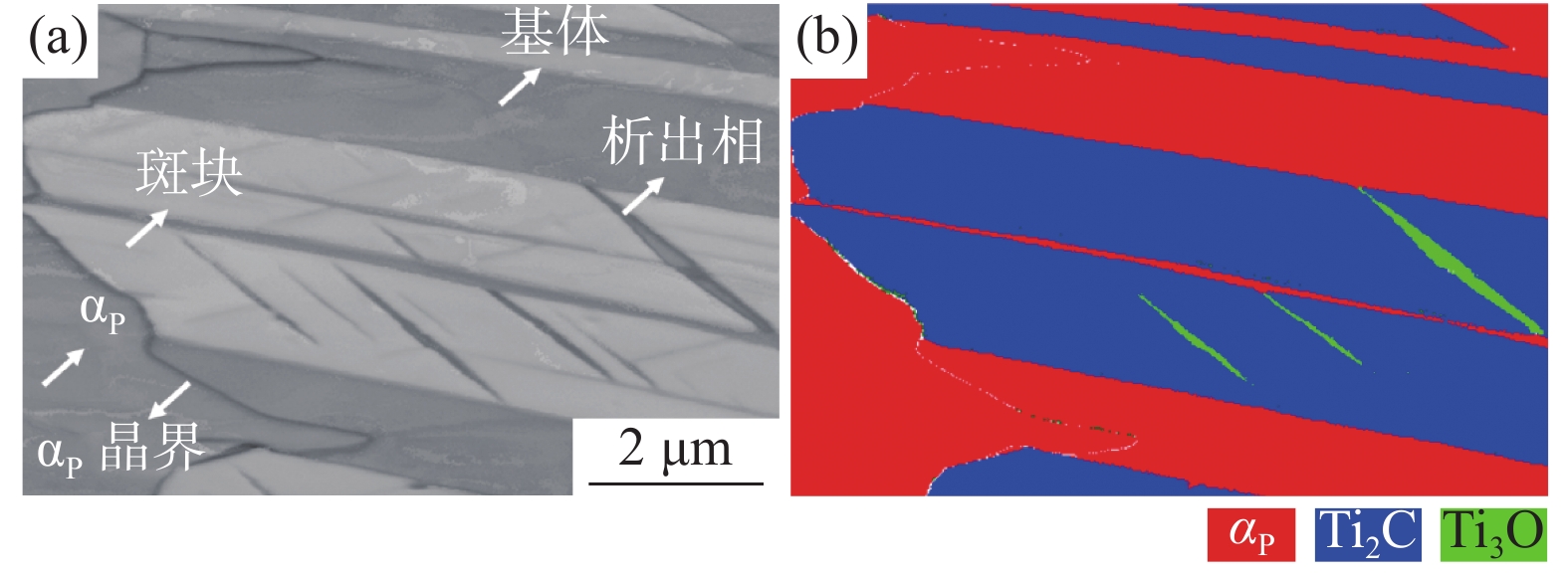

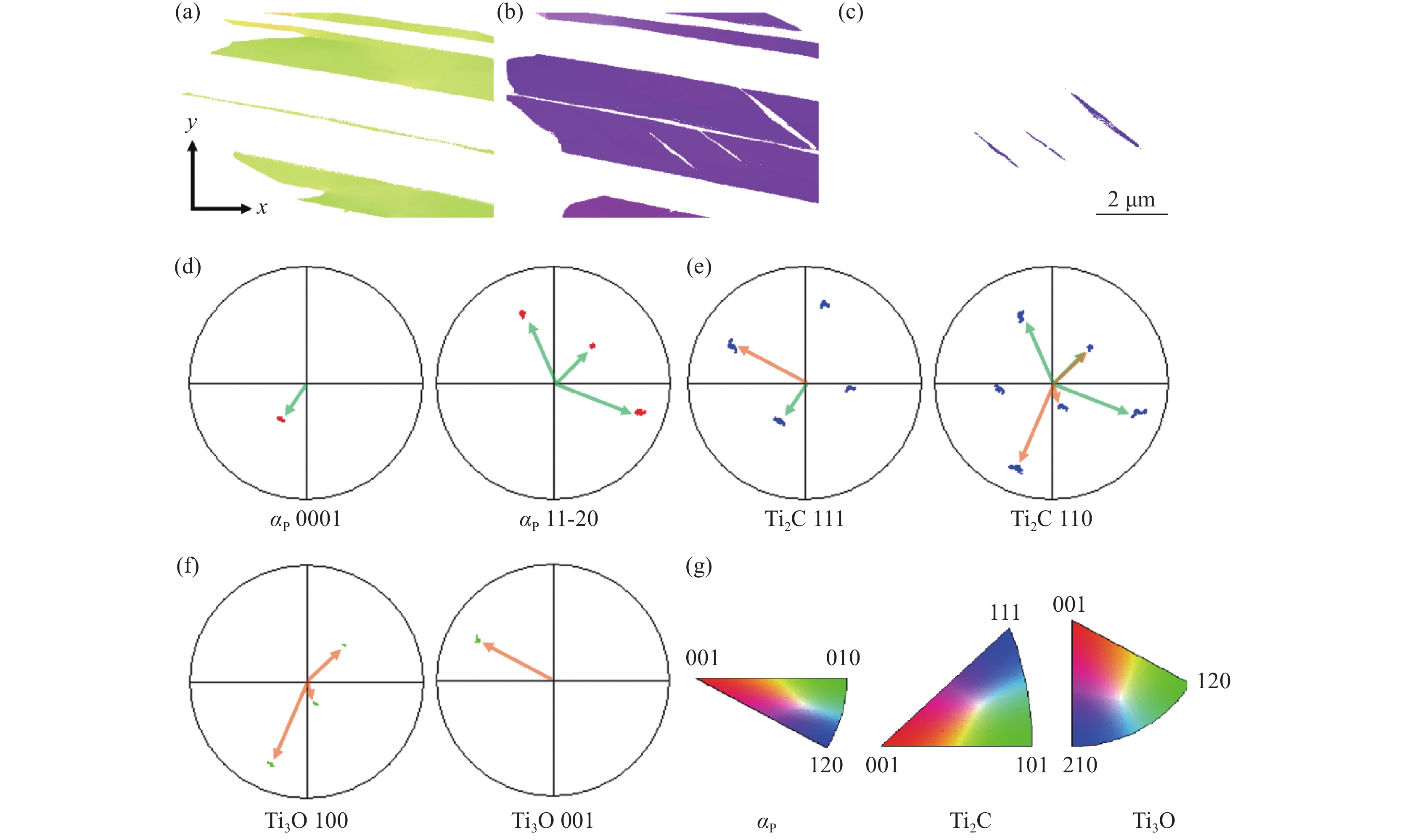

事实上,Ti2C经常发现于TiC增强的钛基复合材料中[4−6],同时也常在粉末冶金制备的钛合金材料中观察到,粉末冶金制备的钛合金中的碳通常是成型过程中被动引入的[9]。已经探明Ti2C的晶体结构是具有超点阵的有序面心立方(FCC)。图6(a)所示为一处斑块组织的电子背散射衍射菊池带衬度图,图6(b)显示了该区域的物相分布图,图中斑块对应的蓝色区域被识别为Ti2C,红色区域则为α相。

3.2 位向关系

图7所示为Ti2C斑块组织的反极图位向图和极图。图7(a)~(b)分别为αP相和Ti2C相的反极图位向图,图中单一的颜色说明αP相和Ti2C相分别具有相同的位向。图7(d)~(e)中的反极图也说明了同样的问题。由于一个密排六方晶粒有一个等效的{0001}晶向和三个等效的{11$ \bar {2} $0}晶向,图7(d)说明此处的αP相具有相同的晶体学位向。同样地,一个面心立方的晶粒有四个等效的{111}晶向和六个等效的{110}方向,因此图7(e)说明此处的Ti2C具有相同的晶向。需要说明的是,密排六方晶体中晶向<0001>和<$ 11\bar {2} 0$>分别垂直于晶面{0001}和{$ 11\bar {2}0 $},因此图7(d)~(e)中的极图上的极点既能代表对应的晶向,也能代表具有相同指数的晶面。

对比图7(d)和7(e)可以发现,如青色的箭头所示,αP的{0001}极点与Ti2C的一个{111}极点在极图上具有相同的位置,这说明αP的{0001}晶面平行于此Ti2C的{111}晶面。更加有趣的是,αP的三个等效{$ 11\bar {2}0 $}极点与Ti2C的六个等效{110}极点中的三个在极图上具有相同的位置,这说明αP的三个{$11 \bar {2}0 $}晶面分别同时平行于此Ti2C的三个{110}晶面。这是因为面心立方晶体中同一{111}晶面中的任何两个<110>晶向的夹角都是60°,同时密排六方晶体三个<11$ \bar {2} $0>晶向中任何两个的夹角也都是60°。上述试验现象表明,密排六方的αP晶粒与体心立方的Ti2C晶粒之间存在如公式(2)所示的位向关系。文献[10]中也报道了Ti-25V-15Cr-2Al合金中也观察到了相同的现象。

$$\left\{\begin{array}{c} \{111\} {\mathrm{T i}}_2 {\mathrm{C}} / /\{0001\} \alpha \\ <1 \overline{1} 0>{\mathrm{T i}}_2 {\mathrm{C}} / /<11 \overline{2} 0>\alpha \end{array}\right. $$ (2) 上文中,图6(b)显示Ti2C中的细小析出班条在电子背散射衍射分析时被识别为具有斜方晶格的Ti3O。图7(c)和7(f)所示为Ti3O的反极图位向图和极图,对比图7(e)和7(f)可以发现,如橙色箭头所示,Ti3O的<001>晶向与Ti2C的一个<111>晶向平行,同时Ti3O三个{100}晶面平行于Ti2C六个等效{110}晶面中的三个。这说明Ti3O析出相与Ti2C保持如公式(3)所示的位向关系。需要指出的是,尽管用电子背散射衍射分析来识别确认这样细小的Ti3O析出相有失于严谨,但考虑到Ti3O的晶体学数据库已经相当成熟,此部分关于Ti3O的分析依然可用于对析出相作定性分析。

$$ \left\{\begin{array}{c} \{100) \mathrm{Ti}_3 \mathrm{O} / /\{110\} \mathrm{Ti}_2 \mathrm{C} \\ <001] \mathrm{Ti}_3 \mathrm{O} / /<111>\mathrm{Ti}_2 \mathrm{C} \end{array} \right. $$ (3) 3.3 杂质元素的来源

如上文所述,Ti2C斑块被α相稳定区域所包围,同时α相稳定区域的化学成分与正常区域具有显著的差异。钛合金材料的α/β相转变温度(相变点)可以根据公式(4)进行计算[11−12]。

$$ {\beta }_{t}={\beta }_{t}^{0}+\sum {w }_{i}{\eta }_{i} $$ (4) 其中$ {\beta }_{t}^{0} $表示纯钛的相变点(882 ℃[2]),$ {w }_{i} $表示元素i的质量百分数,$ {\eta }_{i} $表示元素i影响相变点的经验系数(见表2)。根据表1、表2、公式(4)可以计算得到紧邻Ti2C斑块区域的α相稳定区域相变点为

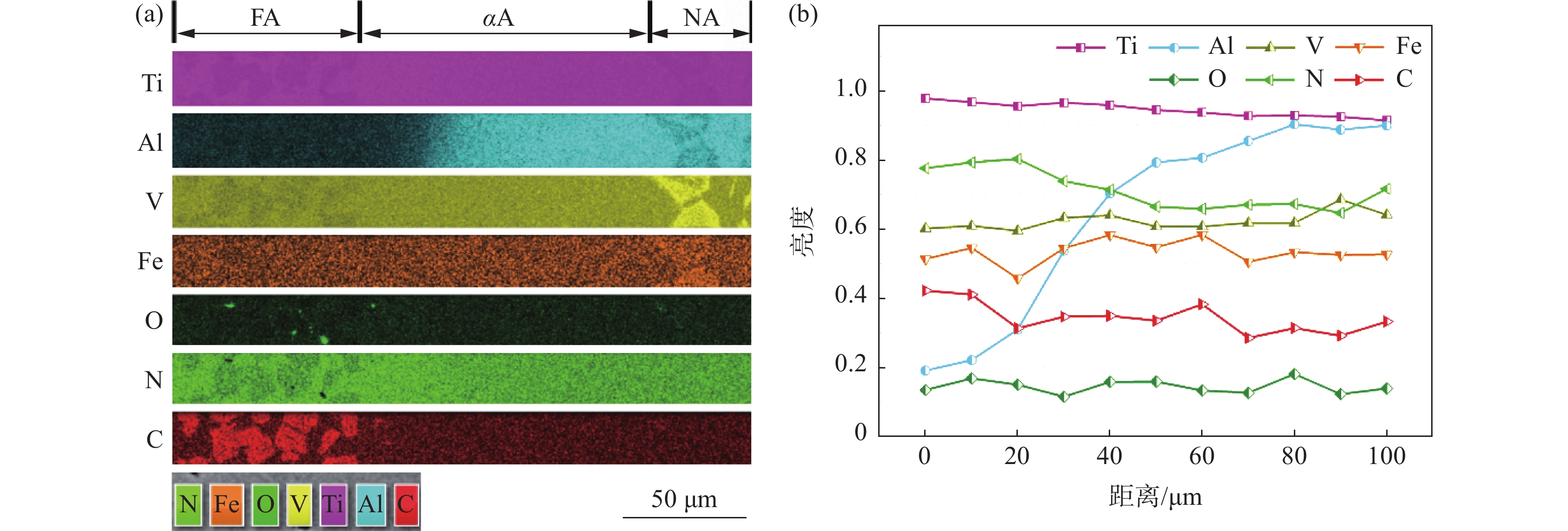

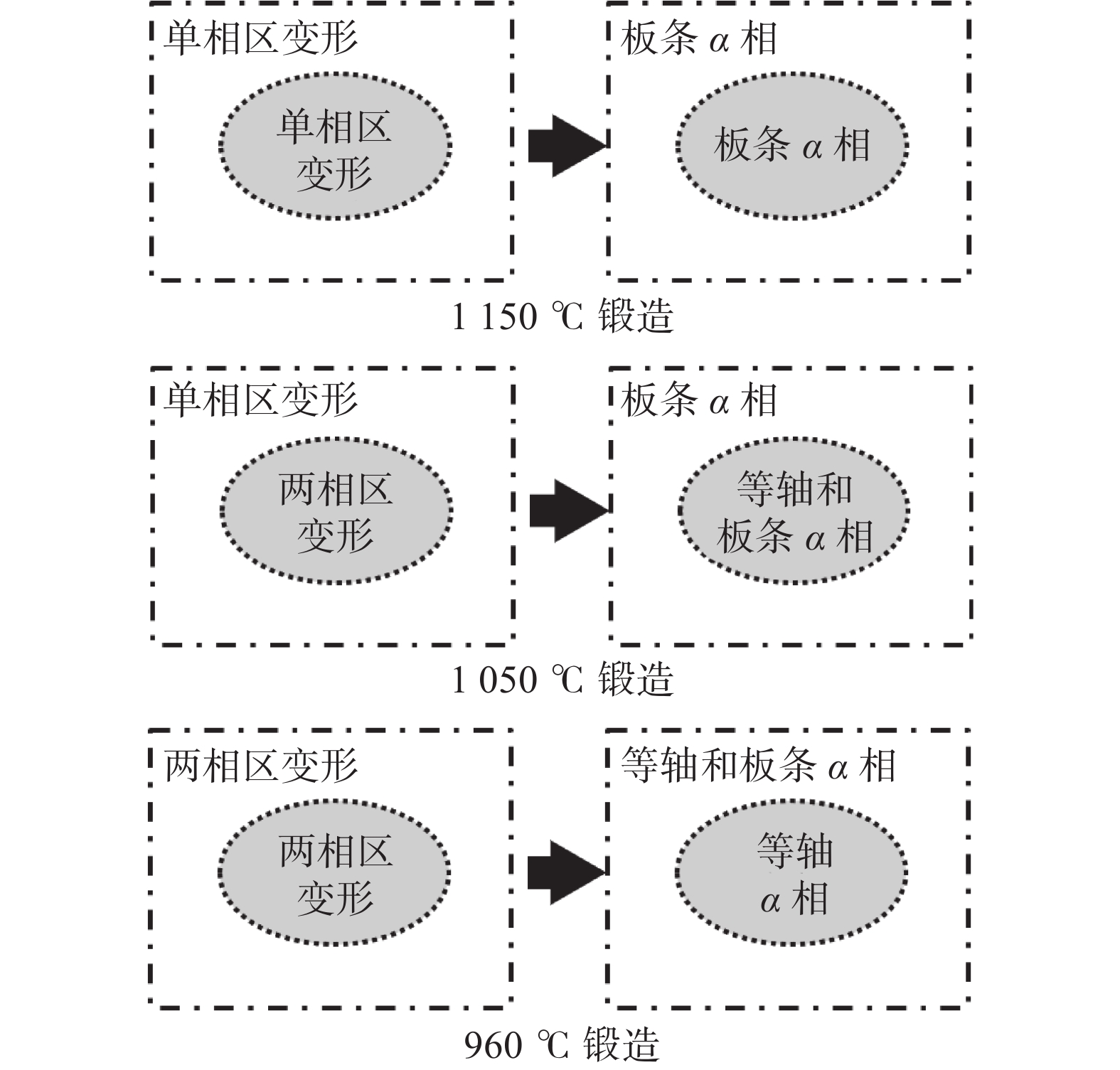

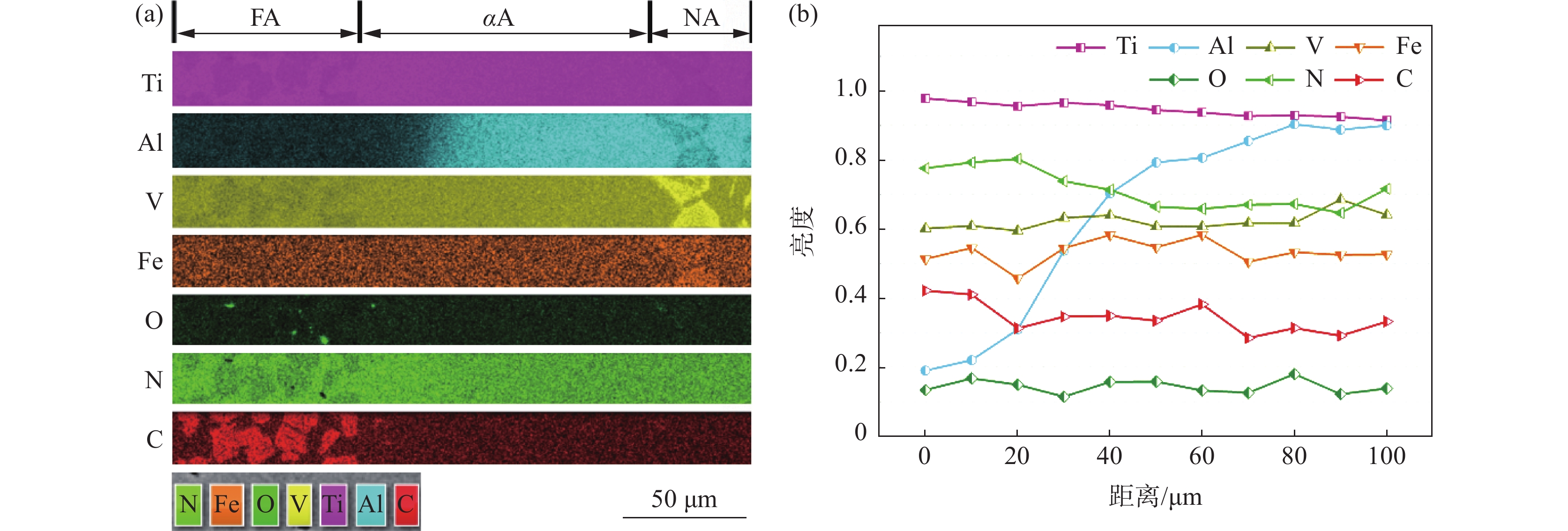

1136 ℃,而棒材的相变点为980 ℃。如图8所示,当坯料在1150 ℃锻造及锻后空冷的过程中,温度从1150 ℃冷却至1136 ℃及以下时,α相首先从β母相中析出,形成αP。后续在1050 ℃锻造时,加热温度低于1136 ℃而高于980 ℃,此时α相稳定区域经历α+β两相区变形,形成等轴αP,而正常区域则经历β单相区变形。当接着在960 ℃锻造时,α相稳定区域和正常区域均经历α+β两相区变形。由于最终锻造火次的温度为960 ℃,靠近正常区域的相变点为980 ℃,而远离α相稳定区域的相变点为1136 ℃,最终形成了几乎只有αP的α相稳定区域微观组织和包含αP及βt的正常区域微观组织。元素 w/% 系数 α稳定元素 Al** 0.0~2.0 14.5① 2.0~7.0 23.0① N 0.0~0.5 5.5② O 0.0~1.0 2.0② C 0.0~0.15 2.0② β稳定元素 H 0.0~5.0 −5.5② Si 0.0~0.45 −1.0③ Mo 0.0~5.0 −5.5① V 0.0~10.0 −14.0① Fe 0.0~15.0 −16.5① Cu 0.0~7.0 −12.0① Nb 0.0~10.0 −8.5① Cr 0.0~7.0 −15.5① 中性元素 Zr 0.0~10.0 −2.0① Sn 0.0~18.0 −1.0① ** 铝元素对相变点的影响的计算方法为分段计算并累积结果;①为每变化1.00%的结果;②为每变化0.01%的结果;③为每变化0.10%的结果。 图9(a)显示了图5(a)中虚线标记区域的能谱面扫描分析结果,分析区域包含Ti2C斑块区域(FA)、临近α相稳定区域(αA)、正常区域(NA)。可以看出,在斑块区域中碳元素富集在Ti2C斑块,在正常区域中钒和铁元素富集在βt中的同时,Al出现了贫化,这说明正常区域在α/β转变时发生了正常的合金元素重分配。图9(b)所示为α相稳定区域中能谱面扫描图的亮度-距离曲线,能谱面扫描图在HSV空间中的亮度可以定性表示对应元素的含量。亮度-距离曲线表明,从斑块区域过度到正常区域的过程中,铝元素含量显著升高,而碳和氮元素含量略微降低,其余元素含量没有观察到显著的升降。注意从斑块区域过度到正常区域的过程中,随着合金元素总量的增加,作为基体的钛元素含量降低。一般地,杂质元素引入的环节包括原材料、电极棒压制、铸锭熔炼[1]。碳和氮元素的来源可能是电极棒压制过程的外来异物,或者用以压制电极棒的染原材料的污染物。图7表明从斑块区域到正常区域,钛、碳、氮的含量逐渐降低,说明缺陷来源为受含碳和氮的异物污染的海绵钛。

上文介绍了由碳元素从TiC强化颗粒向基体扩散导致的TiC颗粒周围存在过渡区域的现象[5],因此在Ti2C斑块周围的α相稳定区域也会存在碳元素扩散影响区域。α相稳定区域中碳和氮的富集引起了显微硬度的显著升高,导致α相稳定区域的显微硬度达到了正常区域的两倍[1],形成了硬α相。注意到氧元素的含量在斑块区域、α相稳定区域、正常区域中保持稳定,因此在计算富碳斑块中钛和碳的原子比例时,表1中采用棒材中检测得到的宏观氧含量作为斑块区域、α相稳定区域、正常区域三个区域的氧元素含量,是合理的做法。

3.4 缺陷导致的开裂行为

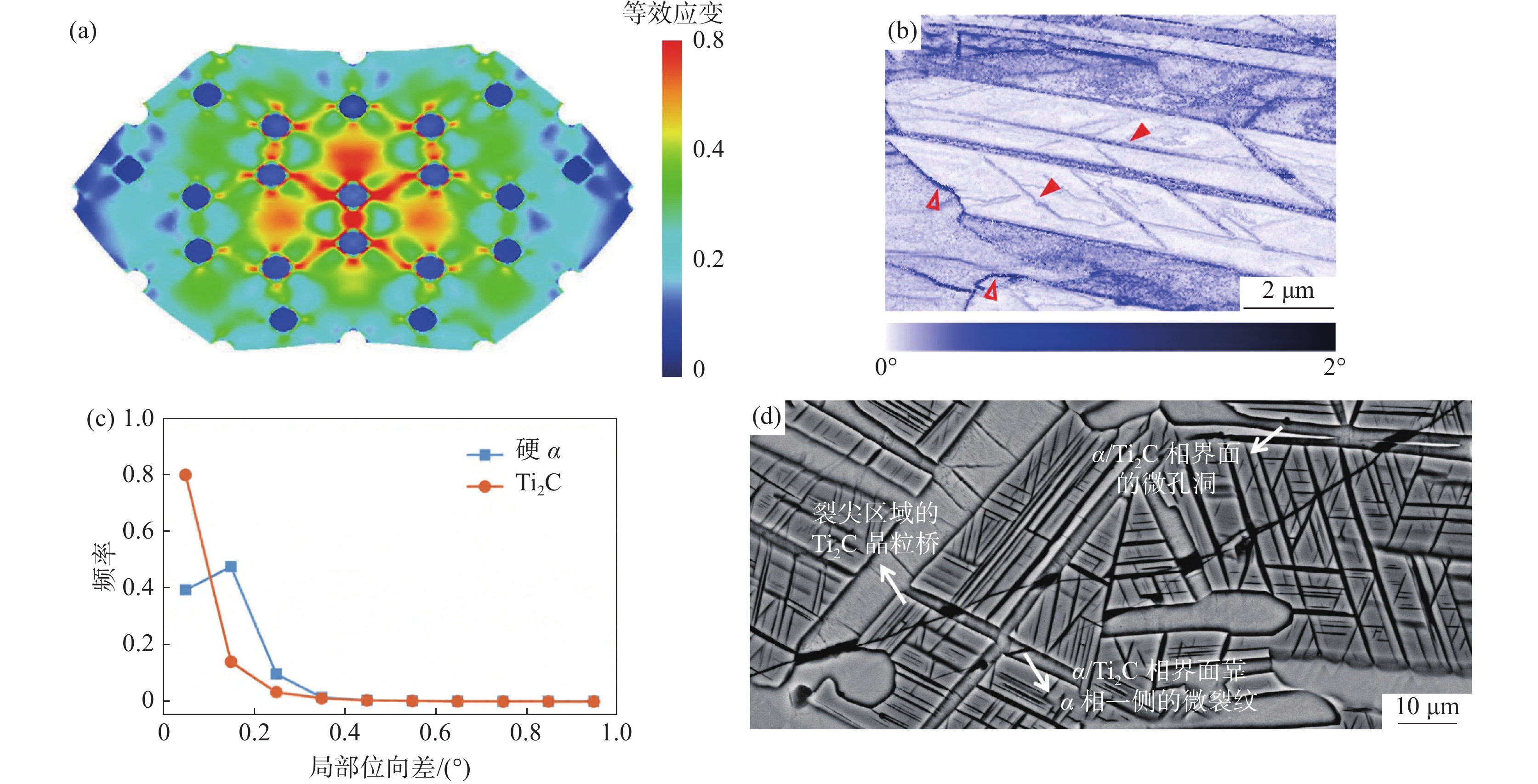

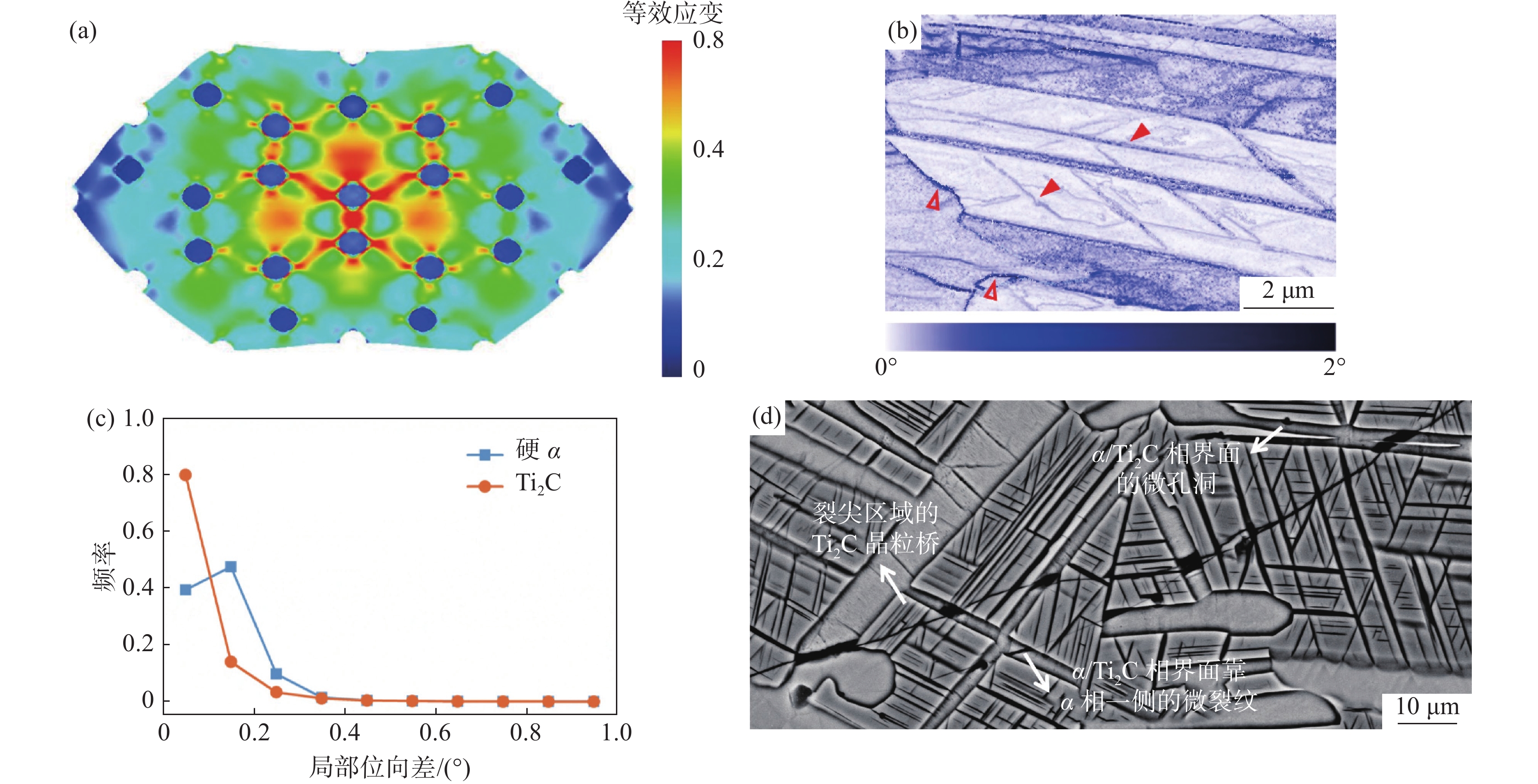

如上文所述,钛合金中的冶金缺陷很难在后续的热加工过程中消除,因此包含Ti2C的硬α相组织一直保留到了锻棒中。GAO等人[13]采用有限元仿真证明多相材料中硬相比基体在热变形过程中会承担更少的变形量。如图10(a)所示,其结果表明,在承受15%的下压变形时,钛合金中β相基体中的等效应变远高于α相中的等效应变。由于Ti2C的显微硬度是周围硬αP相稳定区域的两倍,因此文中的Ti-6Al-4V合金在α+β相区进行锻造的过程中αP相稳定区域的变形量远大于Ti2C。一方面在αP相稳定区域可以观察到明显的变形带,另一方面图10(b)和10(c)中的局部位向差图(KAM)和小角度晶界比例-角度曲线也表明α相稳定区域中的αP中具有更高的局部位向差,即积累了更多的塑性变形。

图 10 热变形过程中碳化物引起的开裂行为分析(a)钛合金双相微观组织承受15%下压量的等效应变场仿真[13];(b)局部位向差图(KAM);(c)小角度晶界比例-角度曲线;(d)Ti2C斑块区域中的裂纹Figure 10. Analysis of cracking behavior caused by carbide during thermal deformation

图 10 热变形过程中碳化物引起的开裂行为分析(a)钛合金双相微观组织承受15%下压量的等效应变场仿真[13];(b)局部位向差图(KAM);(c)小角度晶界比例-角度曲线;(d)Ti2C斑块区域中的裂纹Figure 10. Analysis of cracking behavior caused by carbide during thermal deformationTi2C晶粒是文中Ti-6Al-4V合金塑性变形的阻碍,变形过程中位错在Ti2C/α相界钉扎塞积,因此如图10(b)中的空心红色三角形所示,在Ti2C/α相界可以观察到高局部位向差。位错塞积造成相界面的应力集中,进一步导致微裂纹在相界面的形成。从图10(d)中可以看出,在Ti2C/α相界面形成的微裂纹向硬αP相扩展,在一种Ti2AlNb基合金的疲劳损伤过程中也观察到了类似的微裂纹形成机制[14]。当裂纹扩展到贯穿了Ti2C斑块区域中的αP相时,Ti2C晶粒起到了裂尖“桥接”的作用,对裂纹的进一步扩展起到了阻碍作用[15]。一旦Ti2C晶粒发生开裂,硬αP相中的裂纹将发生汇合,最终汇合形成Ti-6Al-4V合金锻棒中接触法超声波探伤可以检测到的缺陷裂纹。

4. 结论

在Ti-6Al-4V钛合金锻棒中检测和观察到了缺陷,并对其进行了扫描电镜观察,同时采用能谱和电子探针进行了化学成分分析,还采用背散射电子衍射分析了缺陷的位向特征。取得的具体结论如下:

1)碳和氮在局部区域的富集及钒和铁的贫化导致局部区域的相变点显著高于其它正常区域,并导致形成了仅包含等轴αP的硬α相组织。

2)能谱及电子探针的化学成分分析结果和电子背散射衍射的物相分析结果证明硬α相组织中的斑块组织是Ti2C晶粒,Ti2C晶粒与邻近的硬αP相晶粒具有位向关系$ \left\{\begin{array}{c}\left\{111\right\}{{\mathrm{Ti}}}_{2}{\mathrm{C}}//\left\{0001\right\}\alpha \\ < 1\bar {1}0 > {{\mathrm{Ti}}}_{2}{\mathrm{C}}// < 11\bar {2}0 > \alpha \end{array}\right. $。

3)缺陷的形成可能是由于原材料受到到富含碳和氮等元素的异物污染。

4)在热塑性变形过程中,裂纹在Ti2C/α相界面形成,并向硬αP相中扩展,最终Ti2C晶粒的桥接阻碍作用失效,导致裂纹汇合,形成可探测的裂纹缺陷。

-

图 10 热变形过程中碳化物引起的开裂行为分析

(a)钛合金双相微观组织承受15%下压量的等效应变场仿真[13];(b)局部位向差图(KAM);(c)小角度晶界比例-角度曲线;(d)Ti2C斑块区域中的裂纹

Figure 10. Analysis of cracking behavior caused by carbide during thermal deformation

表 1 在斑块区域、邻近区域、正常区域通过电子探针分析获得的化学成分

Table 1. EPMA results at Fleck, the neighborhood, and the normal area

% 位置 Ti Al V Fe O N H 总计 斑块 88.7 0.16 0.77 0.006 0.160* 89.796 邻近区域 92.6 4.46 1.96 0.005 0.160* 99.185 正常区域P0 89.5 6.03 4.12 0.173 0.160* 99.983 宏观化学成分 6.10 4.06 0.190 0.160 0.0064 0.0009 * 由于电子探针无法准确测定轻气体元素的含量,氧元素的微区含量参照宏观化学成分检测结果。 表 2 常见合金元素影响钛合金相变点的经验系数[11−12]

Table 2. The empirical coefficients influencing the phase transition point for commonly titanium alloying elements[11−12]

元素 w/% 系数 α稳定元素 Al** 0.0~2.0 14.5① 2.0~7.0 23.0① N 0.0~0.5 5.5② O 0.0~1.0 2.0② C 0.0~0.15 2.0② β稳定元素 H 0.0~5.0 −5.5② Si 0.0~0.45 −1.0③ Mo 0.0~5.0 −5.5① V 0.0~10.0 −14.0① Fe 0.0~15.0 −16.5① Cu 0.0~7.0 −12.0① Nb 0.0~10.0 −8.5① Cr 0.0~7.0 −15.5① 中性元素 Zr 0.0~10.0 −2.0① Sn 0.0~18.0 −1.0① ** 铝元素对相变点的影响的计算方法为分段计算并累积结果;①为每变化1.00%的结果;②为每变化0.01%的结果;③为每变化0.10%的结果。 -

[1] LÜTJERING G, WILLIAMS J C. Titanium, second ed[M]. New York: Springer Berlin Heidelberg, 2007: 68-69. [2] LEYENS C, PETERS M. Titanium and titanium alloys[M]. Wiley-VCH Weinheim, 2003: 9-10. [3] SUN F S, LAVERNIA E J. Creep behavior of nonburning Ti-35V-15Cr-xC alloys[J]. J. Mater. Eng. Perform., 2005,14:784-787. doi: 10.1361/105994905X75619 [4] YAMAMOTO S, DATE N, MORI Y, et al. Effects of TiC addition on directionally solidified microstructure of Ti6Al4V[J]. Metall. Mater. Trans. A, 2019,50A:3174-3185. [5] WANJARA P, DREW R A L, ROOT J, et al. Evidence for stable stoichiometric Ti2C at the interface in TiC particulate reinforced Ti alloy composites[J]. Acta Mater., 2000,48:1443-1450. doi: 10.1016/S1359-6454(99)00453-X [6] BADINI C, UBERTALLI G, PUPPO D, et al. High temperature behavior of a Ti-6Al-4V/TiCP composite processed by BE-CIP-HIP method[J]. J. Mater. Sci., 2000,35:3903-3912. doi: 10.1023/A:1004893700762 [7] GORETZKI H. Neutron diffraction studies on titanium-carbon and zirconium-carbon alloys[J]. Phys. Stat. Sol., 1968,20:K141-K143. [8] LU W, SHI Y, LEI Y, et al. Effect of electron beam welding on the microstructures and mechanical properties of thick TC4-DT alloy[J]. Mater. Des., 2012,34:509-515. doi: 10.1016/j.matdes.2011.09.004 [9] YAN M, QIAN M, KONG C, et al. Impackts of trace carbon on the microstructure of as-sintered biomedical Ti-15Mo alloy and reassessment of the maximum carbon limit[J]. Acta Biomater., 2014,10:1014-1023. doi: 10.1016/j.actbio.2013.10.034 [10] LI Y G, BLENKINSOP P A, LORETTO M H, et al. Effect of carbon and oxygen on microstructure and mechanical properties of Ti-25V-15Cr-2Al (wt. %) alloys[J]. Acta Mater., 1999,47:2889-2905. doi: 10.1016/S1359-6454(99)00173-1 [11] NIU R, GE P, YANG G, et al. Determination of phase transformation point of TC21 titanium alloy[J]. Mater. Heat Teat., 2010,39:15-16. [12] LI M, ZHANG J, TANG S. Determination of phase transition point of TC10 titanium alloy[J]. Ning. Eng. Tech., 2014,13:21-23. [13] GAO X X. Study of microstructure evolution of Ti60 titanium alloy during controlling of bimodal structure[D]. Xi’an: Northwestern Polytechnical University, 2018. (高雄雄. Ti60 钛合金双态组织调控过程中显微组织演变规律研究[D]. 西安: 西北工业大学,2018.GAO X X. Study of microstructure evolution of Ti60 titanium alloy during controlling of bimodal structure[D]. Xi’an: Northwestern Polytechnical University, 2018. [14] ZHENG Y, ZENG W, LI D, et al. High cycle fatigue behaviors at high temperatures of a Ti2AlNb-based alloy[J]. Adv. Eng. Mater., 2018,201801045:1-11. [15] RITCHIE R O. The conflicts between strength and toughness[J]. Nat. Mater., 2011,10:817-822. doi: 10.1038/nmat3115 -

下载:

下载:

下载:

下载: