Study on the effect of zinc or aluminium salt treatments on the surface properties of TiO2

-

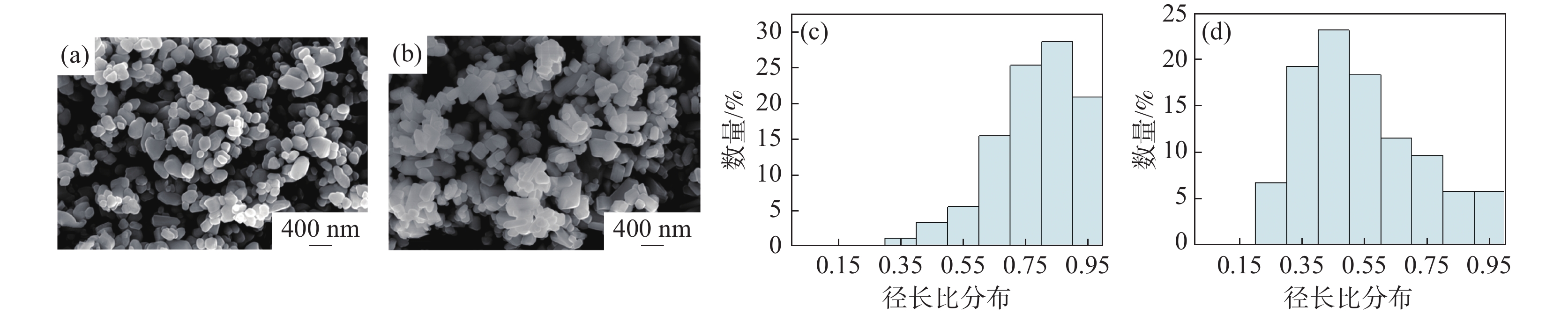

摘要: 硫酸法钛白生产工艺中,盐处理剂的选择对金红石二氧化钛晶体的表面性质有着重大影响,有必要对不同盐处理剂造成的钛白粉表面性质差异进行深入研究,揭示不同盐处理剂所引发的表面性质差异。采用SEM、XPS、BET等仪器分别研究了锌系盐处理和铝系盐处理的金红石样品的表面形貌、晶体表面缺陷、表面羟基的差异。结果表明:铝系盐处理的金红石样品呈现长条形,在沉降过程中受更大的沉降阻力,且铝系盐处理金红石样品表面存在更多的晶体缺陷、表面羟基,同时对水分子的解离作用更明显,在水分散体系有更高的表面电位,更容易形成更稳定的分散体系。Abstract: In the production process of titanium dioxide by sulfuric acid method, the selection of salt treatment agents has a significant impact on the surface properties of rutile titanium dioxide crystals. Thus it is necessary to carry out an in-depth study to reveal the differences in the surface properties of titanium dioxide caused by different salt treating agents. In this study, the differences in surface morphology, crystal surface defects, and surface hydroxyl groups of rutile samples treated with zinc-based salt and aluminium-based salt were investigated using SEM, XPS, and BET instruments, respectively. The results show that the aluminium salt-treated rutile samples present elongated shape and suffer from greater sedimentation resistance during the sedimentation process. Meanwhile, the aluminium salt-treated rutile samples have more crystal defects and surface hydroxyls on the surface than the zinc salt-treated samples, and also have more pronounced dissociative effects on water molecules, higher surface potential in the water-dispersed system, and are more capable of forming more stable dispersed systems.

-

0. 引言

第二代超级奥氏体不锈钢(以下简称7Mo超奥钢)具有超低碳、高铬、高钼、高氮、含铜的特点,合金元素高达50%,耐点蚀指数≥60,具有极强的抗腐蚀能力,可以媲美镍基合金[1-2]。由于合金元素含量高,脱氧难度大,洁净化差[3];凝固过程元素偏析严重,第二相大量析出[4-5];成分的不均匀性导致组织的不均匀性,在轧制过程中产生热裂的现象[6-8];这些问题都限制了该钢种的国产工业化进程,制约了我国高端装备制造业的转型和升级。

针对7Mo超奥钢高洁净度冶炼难度大,凝固偏析严重、σ相大量析出的问题,细化凝固组织是一种有效的手段,能够在提高铸锭质量的同时避免过大的析出相,为进一步减少偏析现象提供有力支持[9]。向钢中添加晶粒细化剂、电磁搅拌、快速冷却等晶粒细化技术被广泛认为是有效的凝固组织细化手段,能够降低元素偏析和第二相析出[10-11]。相比之下,向钢中添加稀土Ce作为晶粒细化剂细化晶粒具有不需要对生产设备进行额外改造和成本低的优势,因此国内外研究学者采用Ce处理净化钢液、细化凝固组织并改善元素偏析,开展了大量实验室研究,极大地丰富了稀土Ce处理7Mo超奥钢的基础理论[12-14,15]。利用稀土Ce化学性质活泼的特点深脱氧、脱硫、改性夹杂物以净化钢液[16-17]。稀土Ce通过异质形核和成分过冷两方面细化凝固组织。一方面低错配度的含Ce夹杂物是奥氏体的有效异质形核核心。ZHANG等[9]发现对7Mo超奥钢进行微Ce处理可以改性钢中原有MgO和MnS夹杂物为Ce2O2S和Ce2O3夹杂物,发挥异质形核功能。张月[18]计算多种稀土氧化物与奥氏体错配度,发现AlCeO3具有最低的错配度,是重要的夹杂物控制目标。另一方面凝固过程液相中存在的Ce原子在固液界面前沿富集形成成分过冷区,可以细化枝晶组织。ZHANG[14]原位观察了含0.02%Ce的7Mo超奥钢凝固行为,发现了抑制枝晶生长的现象。目前已有大量试验研究表明,采用稀土Ce处理可以细化7Mo超奥钢凝固组织,但相关研究仍然局限在小规格的实验室研究阶段,中试生产的Ce处理7Mo超奥钢铸锭研究还较少涉及。

7Mo超奥钢凝固特性复杂,且单次生产量小,只能采用模铸生产。笔者以中试生产的Ce处理7Mo超奥钢500 kg级铸锭为研究对象,结合专用热力学计算软件,解析了7Mo超奥钢的凝固反应和路径,研究了Ce处理对中试生产铸锭中夹杂物的变质效果,铸态组织晶粒数量和平均尺寸对元素偏析和σ相析出的影响规律,为推动该钢种工业化生产进程提供理论指导。

1. 试验材料与热力学计算方法

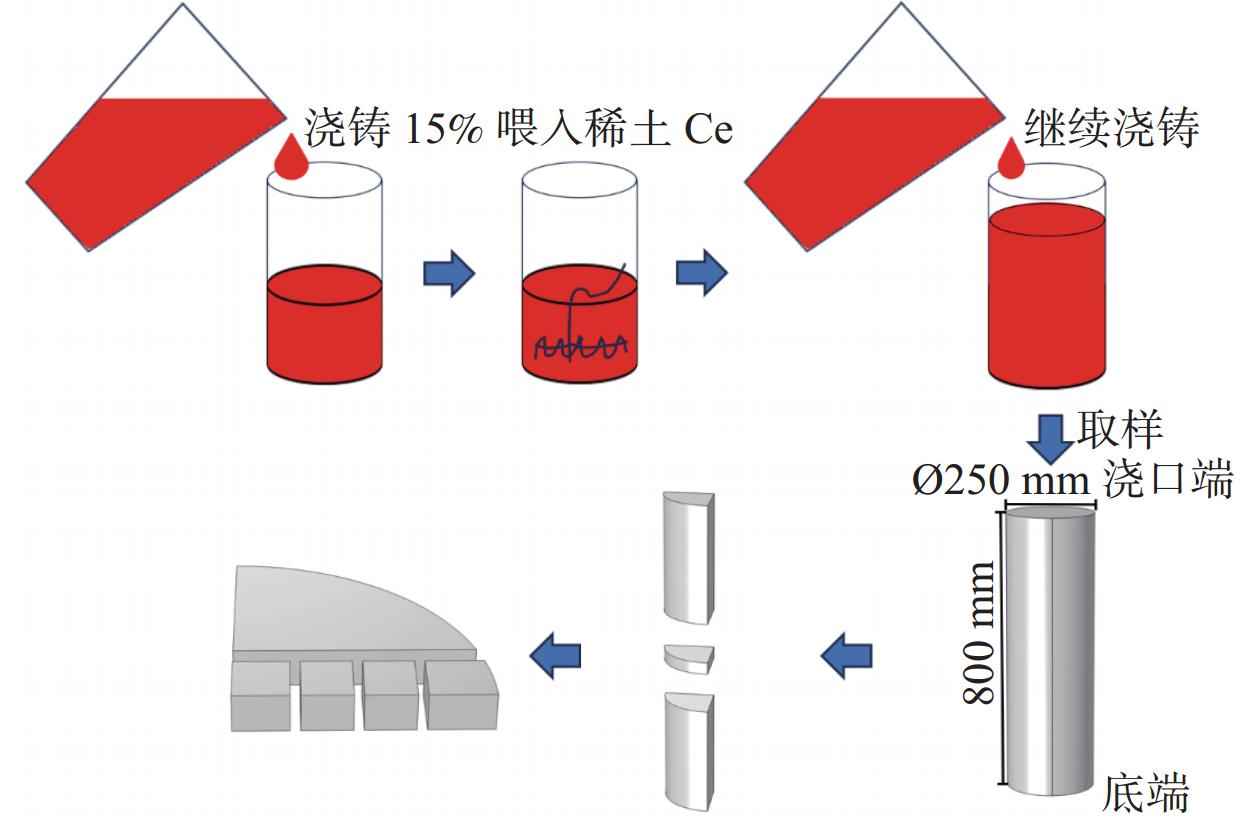

试验材料为太钢技术中心中试500 kg真空感应炉冶炼的钢锭,其工艺流程为加入金属铬、金属锰、电解镍、金属钼、电解铜、工业硅、工业纯铁等原料,待钢液熔清后通过添加氮化铬进行氮合金化,随后采用Al脱氧剂脱氧,出钢后模铸过程进行稀土处理。Ce处理工艺流程和铸锭取样方式如图1所示。使用直读光谱仪(SPECTRO-MAXx)测定钢中主要元素含量,使用氧氮氢分析仪测定钢中T.O.和N含量,采用电感耦合等离子质谱法(ICP-MS)测定钢中Ce元素含量,如表1所示。铸坯截面经磨床磨光至所需光洁度后,用王水(HCl:HNO3=3:1)酸洗10 min,以侵蚀宏观低倍组织,随后拍照观察。在铸锭边缘5、40、75、120 mm处取10 mm×10 mm×10 mm的金相样品,依次用200#至2000#砂纸磨光,金刚石抛光膏抛光,再用王水腐蚀30 s后酒精冲洗,吹干备用。

使用同步热分析仪(STA-449C)测定样品固液相线温度,在动态高纯氩气下进行热分析,升降温循环为:室温升温到

1400 ℃(升温速率5 ℃/min)→1400 ℃恒温5 min 降温到室温(降温速率5 ℃/min)。使用扫描电子显微镜(SEM,FEI Quanta)和能谱仪(EDS,Xplore)分析金相样品中夹杂物形貌、成分、数量及尺寸分布,以及枝晶间元素偏析和析出相中Cr、Mo含量。使用X射线衍射仪(XRD,TTR3)鉴别凝固组织物相。使用光学显微镜(OM,Leica DM2500M)观察晶粒大小和析出相情况,并用Image-J软件统计晶粒平均尺寸和析出相数量、大小。表 1 7Mo超奥钢化学成分Table 1. Chemical composition of 7Mo super austenitic stainless steel% Cr Ni Mo Cu Si Mn C N S P Al Ce TO Fe 24.07 18.97 7.22 0.47 0.05 2.97 0.0073 0.42 <0.01 <0.01 0.03 0.01 0.0055 Bal 使用Thermo-Calc热力学软件,TCFE10数据库计算7Mo超奥钢非平衡凝固相图。使用Factsage热力学软件,Ftoxide、Fsstel和FactPS数据库计算脱氧平衡曲线和降温过程夹杂物演变图。

2. 试验结果与分析

2.1 7Mo超奥钢凝固相组织分析研究

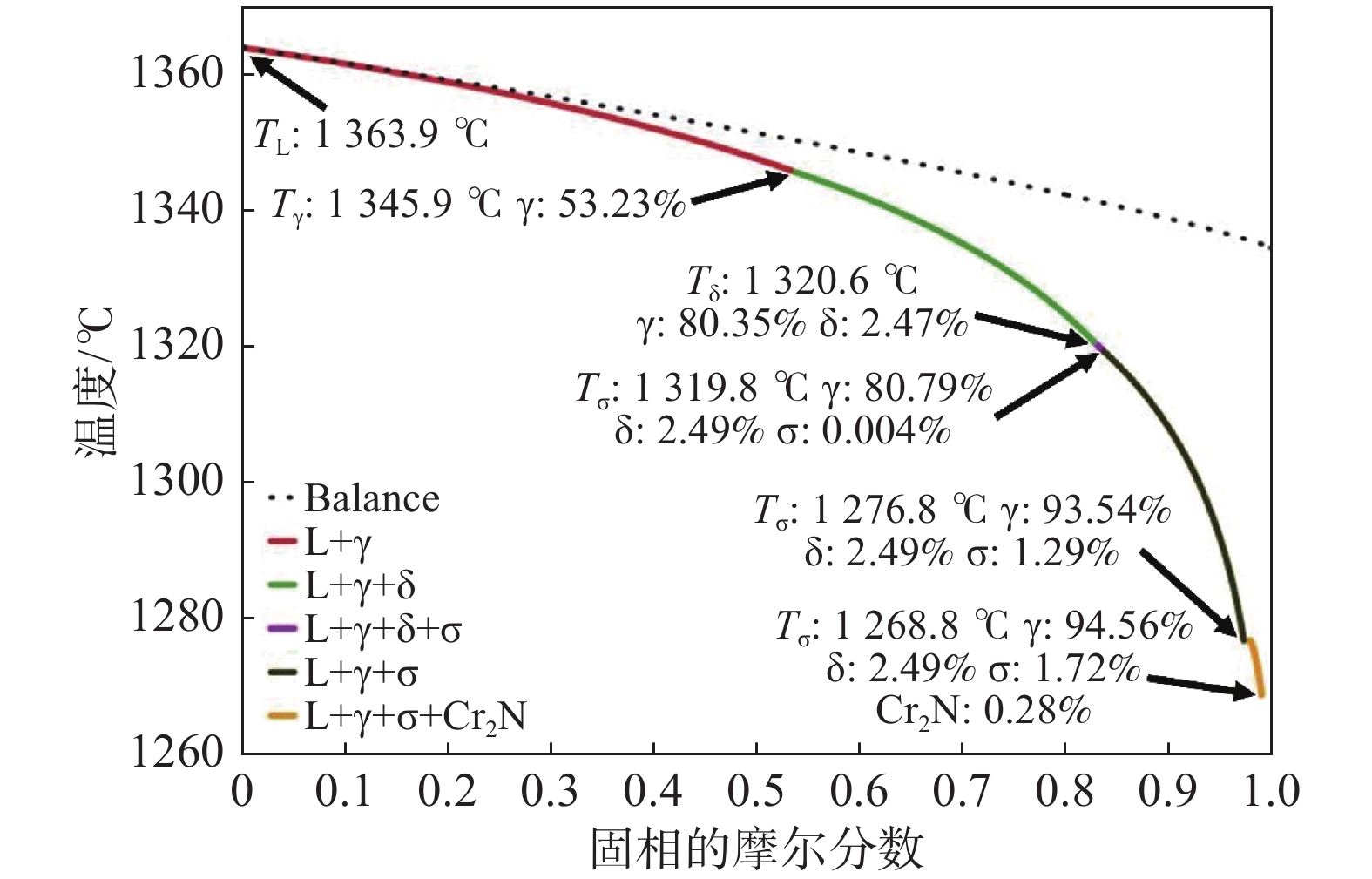

由于实际凝固过程合金元素存在凝固偏析行为,使用Gulliver-Scheil模型计算7Mo超奥钢非平衡凝固相图,如图2所示。结果表明,随着温度降低,γ、δ、σ相和Cr2N相依次析出,各相析出温度分别为

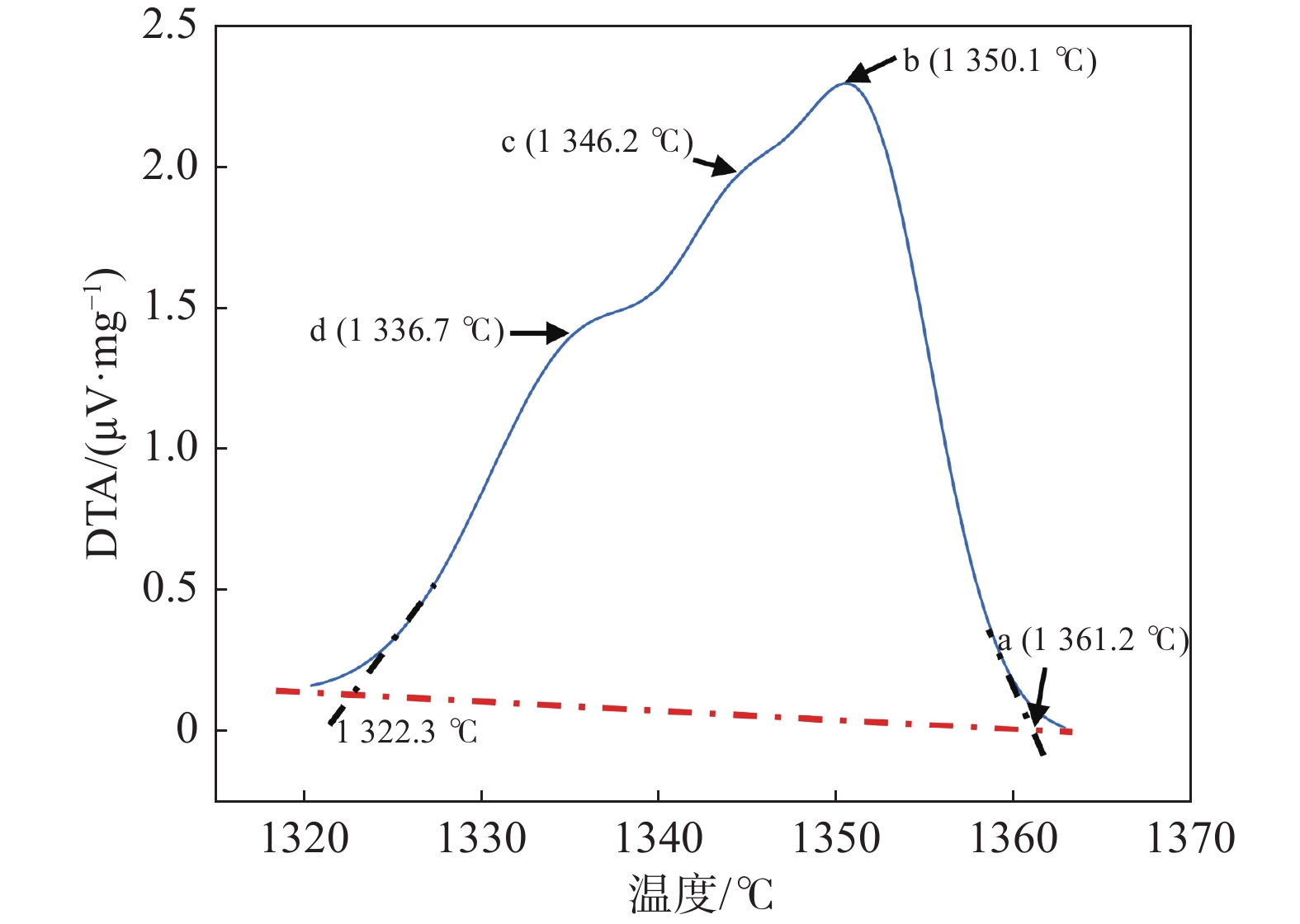

1363.9 、1345.9 、1320.6 ℃和1276.8 ℃,最终凝固组织相分布为:γ相94.56%,δ相2.49%,σ相1.72%,Cr2N相0.28%。其中,Cr2N相析出量少,其影响常被δ和σ相掩盖,铸态组织分析无需特别关注。但凝固析出的σ相具有析出量大且析出尺寸远大于固态相变阶段析出σ相的特点,严重影响热加工性能,需控制其析出。使用同步热分析仪测定7Mo超奥钢凝固过程,获得DTA降温曲线如图3所示。结果显示,7Mo超奥钢降温凝固过程中出现4个特征峰或拐点(a、b、c、d),结合热力学计算结果可知,a、b、c、d点分别代表液相线(γ相开始析出)、γ相大量析出、δ相相变、σ相相变。7Mo超奥钢在

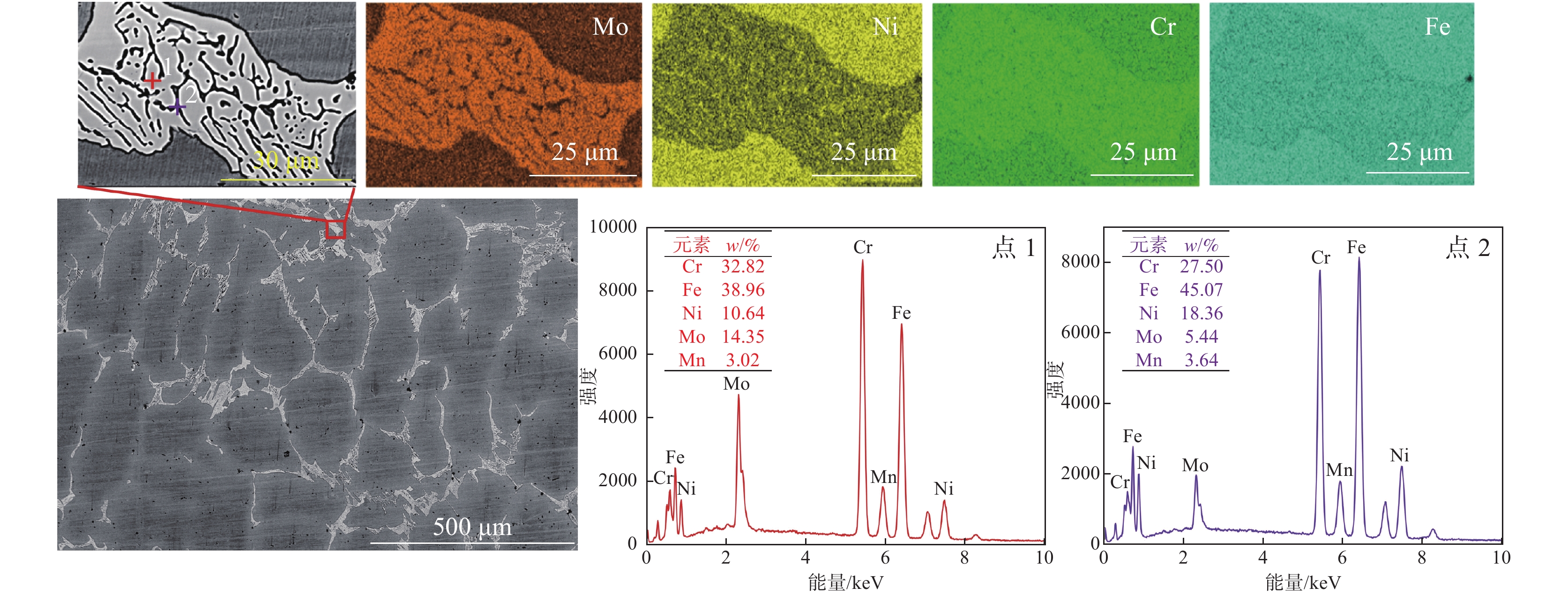

1361.2 ℃时开始凝固,遵循L→L+γ→L+γ+δ→L+γ+δ+σ路径,γ、δ、σ相析出起始温度分别为1361.2 、1346.2 、1336.7 ℃。Thermo-Calc计算与试验结果相近,表明凝固相变热力学计算可靠。使用扫描电镜与能谱仪分析芯部凝固组织,如图4所示。7Mo超奥钢凝固组织由灰色基体组织和枝晶间白色第二相构成,其中第二相析出分数约为7.32%。由能谱结果可知,白色第二相为富Cr富Mo相,呈链状在枝晶间析出,内部弥散分布黑色富Fe富Ni相。

铸锭芯部金相样品XRD测试结果如图5所示。钢中凝固组织为奥氏体相+σ相。结合能谱结果分析,图4中灰色基体为奥氏体晶粒,白色区域为σ相,σ相中黑色相为二次奥氏体(γ2相)。MARIN等人[19]在研究中指出,超奥钢在凝固过程中,中间相铁素体降温过程会部分分解为σ相和γ2相,其微观组织特征表现为σ相包裹γ2相的混合物形态。该结果与本文相一致,并进一步佐证7Mo超奥钢凝固过程存在中间相δ相。

2.2 稀土处理对钢中夹杂物的影响

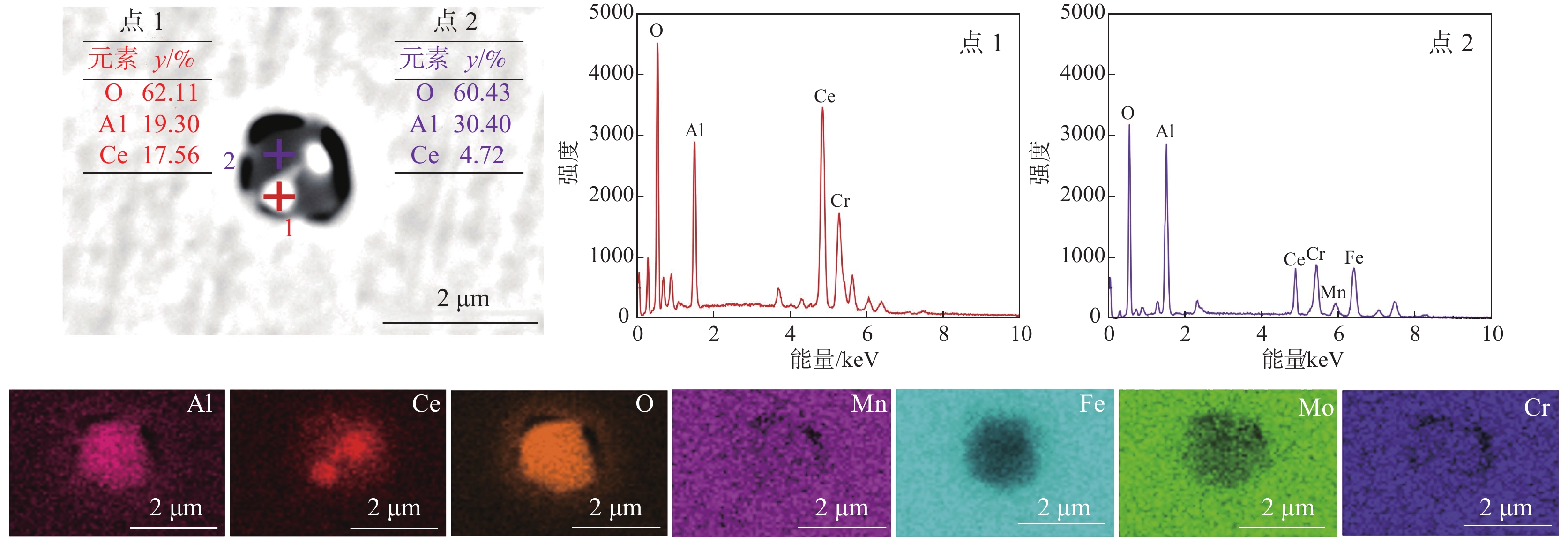

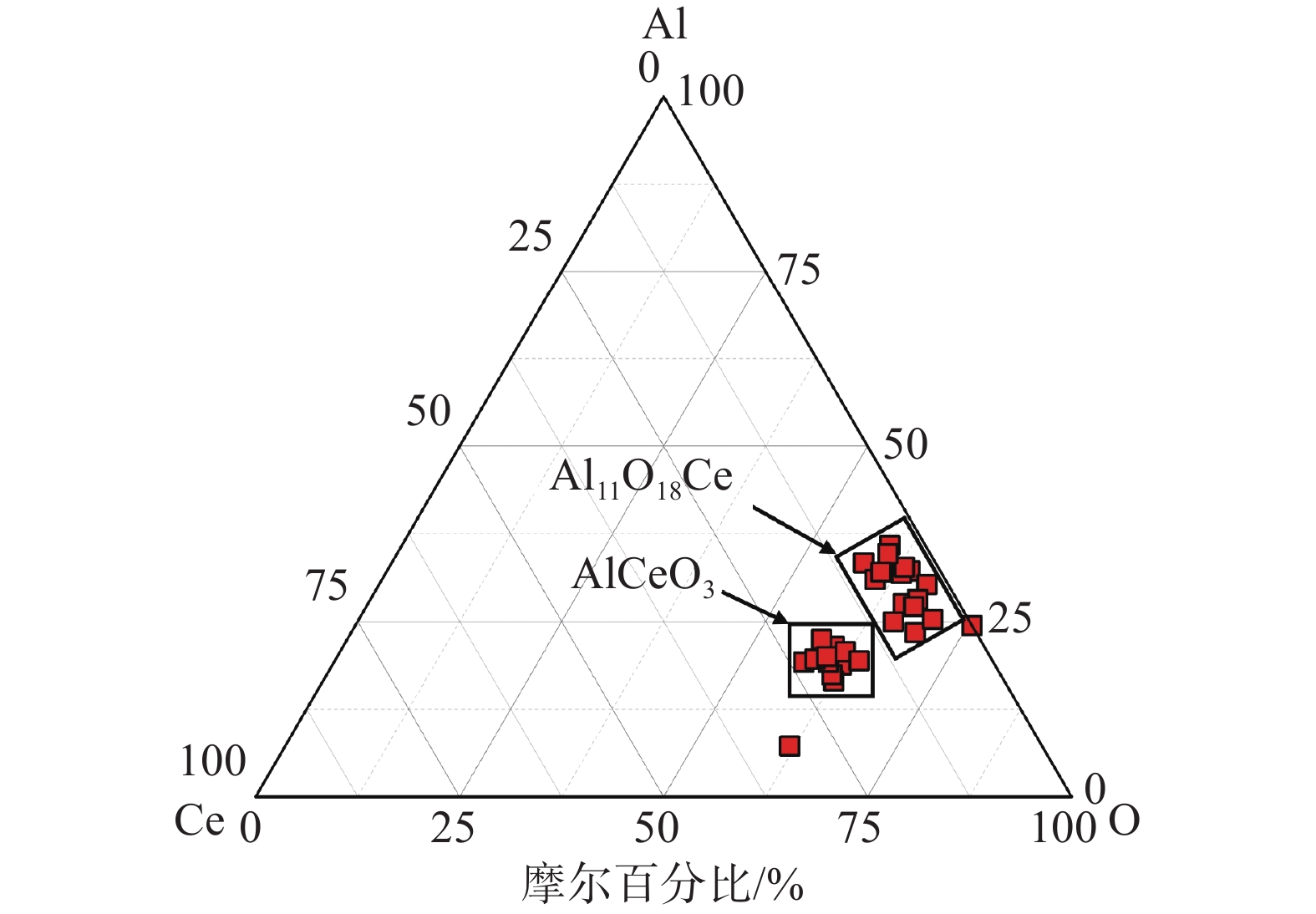

Ce处理7Mo超奥钢铸锭中典型夹杂物如图6所示。钢中夹杂物主要为Al-Ce-O系复合夹杂物,结合点分析结果,发现夹杂物内部存在两种不同的氧化物,白色相成分接近AlCeO3,灰色相接近Al11O18Ce。根据面扫结果,图6中黑色区域为奥氏体基体缺陷。使用扫描电镜和能谱仪对钢中连续50个夹杂物进行成分分析,结果显示这些夹杂物主要由Al、Ce和O构成,其他元素的含量极低,可以忽略不计,随后将夹杂物中Al、Ce和O元素的摩尔百分比进行了归一化处理,如图7所示。结合原子比分析,夹杂物主要分为AlCeO3和Al11O18Ce两类,相较于AlCeO3,Al11O18Ce夹杂物的组成成分波动较大。

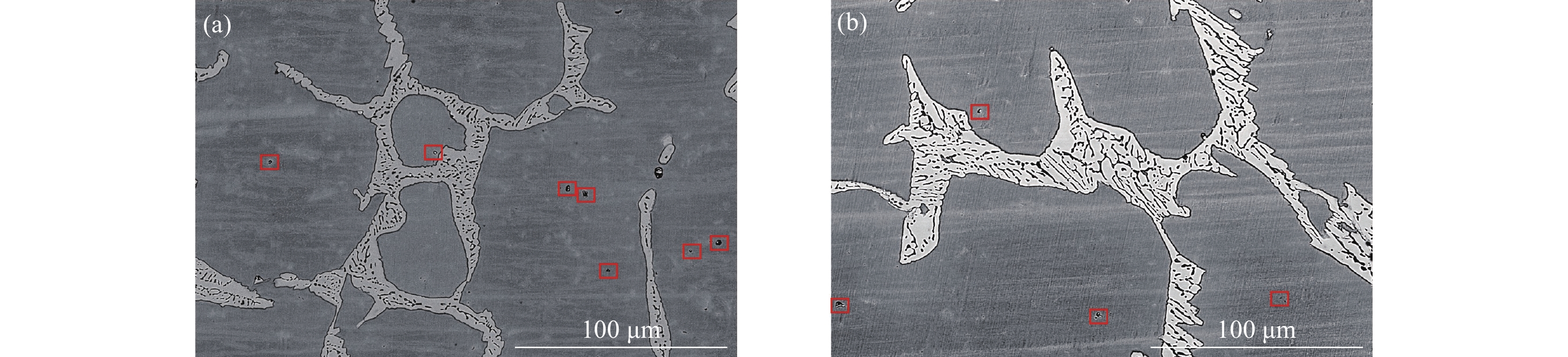

从错配度角度分析,稀土处理后形成的纯相稀土夹杂物是有效奥氏体异质形核核心,其中Ce2O3错配度5.92%[20],AlCeO3错配度4.26%[18]。钢中复合稀土夹杂物具有部分AlCeO3相,可发挥奥氏体异质形核功能。钢中稀土夹杂物分布如图8所示,主要分布在晶粒内部。WANG等[21]指出夹杂物在枝晶间的分布状态可反映该类夹杂物发生异质形核的可能性,无效异质形核夹杂物通常处于枝晶间,有效异质形核夹杂物通常处于晶粒内部。因此,Ce处理后7Mo超奥钢铸锭中含Ce夹杂物发挥了异质形核的作用。

使用扫描电子显微镜在500倍下观察铸锭边缘和中心并统计夹杂物数量密度和平均尺寸,分析面积为1.08 mm2,如表2所示。结果显示,铸锭内部夹杂物分布不均,边缘与中心处数量密度分别为62.3个/mm2和28.2个/mm2,但平均尺寸差异较小。铸锭中夹杂物分布受铸锭凝固过程中枝晶生长速率和钢液流动状态影响,大量夹杂物在凝固过程被捕捉,导致铸锭芯部夹杂物数量较少,不利于稀土夹杂物发挥异质形核细化芯部晶粒组织。

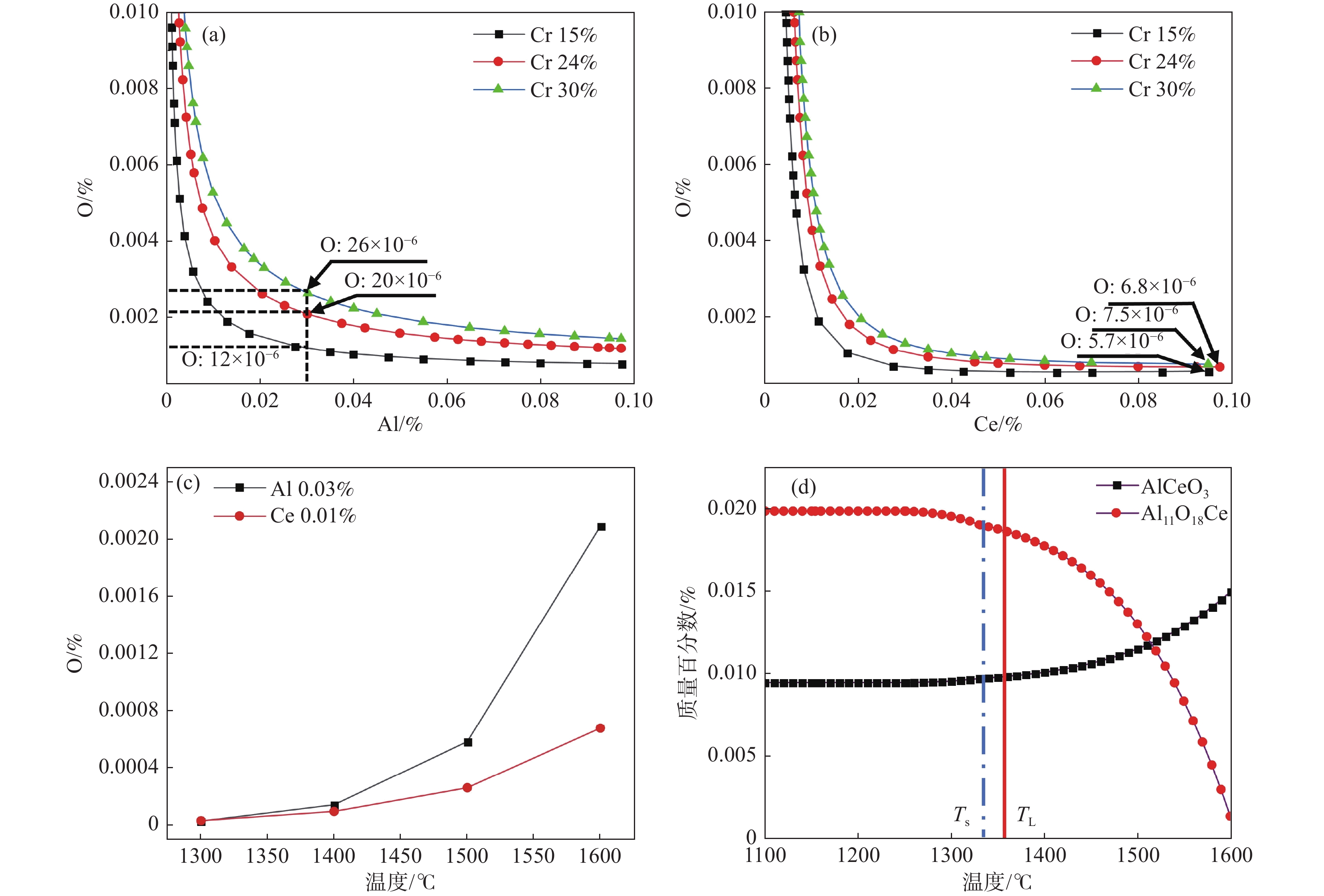

表 2 铸坯不同位置夹杂物特征Table 2. Characteristics of inclusions at different positions of billets铸坯位置 数量密度/(个·mm−2) 平均尺寸/μm 边缘 62.3 3.0 中心 28.2 3.8 使用FactSage热力学软件,相图和平衡模块,Ftoxide、Fsstel和FactPS数据库进行相图计算,计算成分如表1所示。如图9(a)(b)所示,钢中主要脱氧元素Al和Ce的脱氧能力均随钢中Cr含量增加而降低,因此7Mo超奥钢具有脱氧难度大的特点。此外,7Mo超奥钢液相线温度低,冶炼凝固过程温差大,随着温度降低多种脱氧反应打破平衡,进一步竞争发生。Al、Ce元素的脱氧能力随温度的变化如图9(c)所示,随着温度降低,Al脱氧能力增强,逐渐与Ce接近。如图9(d)所示,随着钢液由冶炼温度(

1600 ℃)降低至液相线温度(1363.9 ℃),钢中夹杂物由0.015% AlCeO3转变为0.009% AlCeO3和0.020% Al11O18Ce共存。这表明钢中夹杂物的演变受温度影响,且Al、Ce、O元素之间的交互作用在这一过程中起到了关键作用。2.3 晶粒数量和平均尺寸对钢中元素偏析和σ相析出的影响

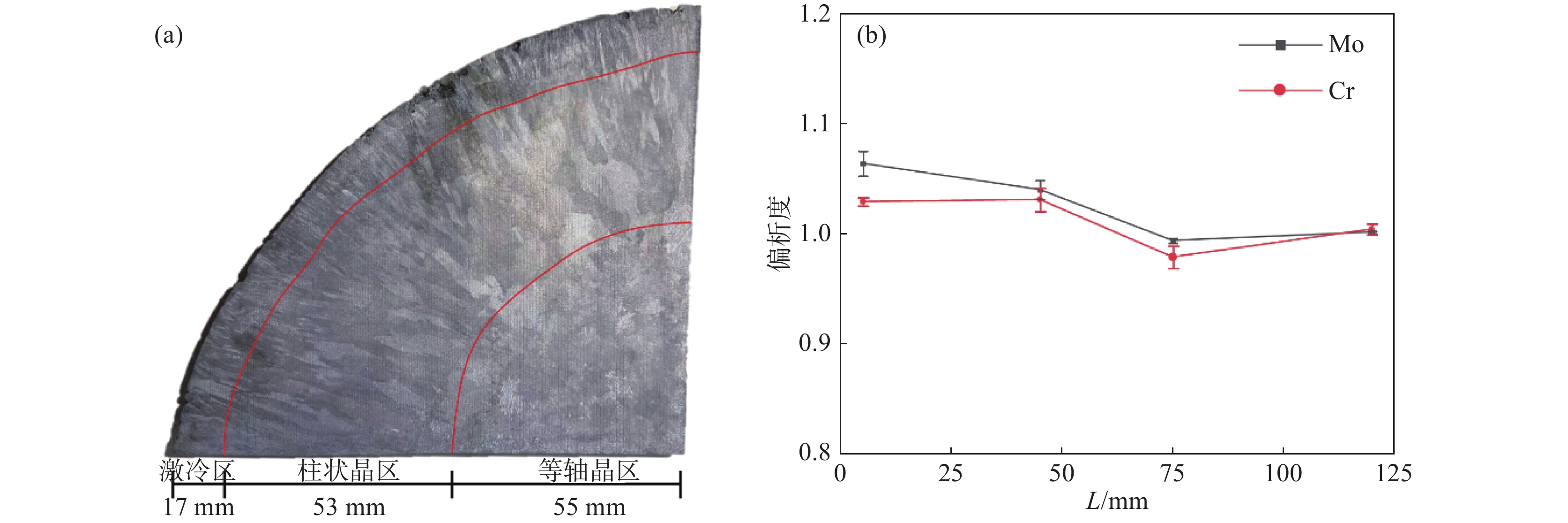

铸锭宏观低倍组织如图10(a)所示,铸锭柱状晶等轴晶区分区明显,晶粒粗大,其中柱状晶区占比42.4%,等轴晶区占比44%。使用直读光谱分析仪测定铸锭断面不同位置Mo、Cr元素含量,使用偏析度(A=ci/ci0,其中ci为测试点元素含量,ci0为钢中原有该元素含量)衡量Mo、Cr元素的宏观偏析程度,结果如图10(b)所示。凝固过程Mo、Cr元素偏析度处于1~1.05范围,无明显宏观偏析。

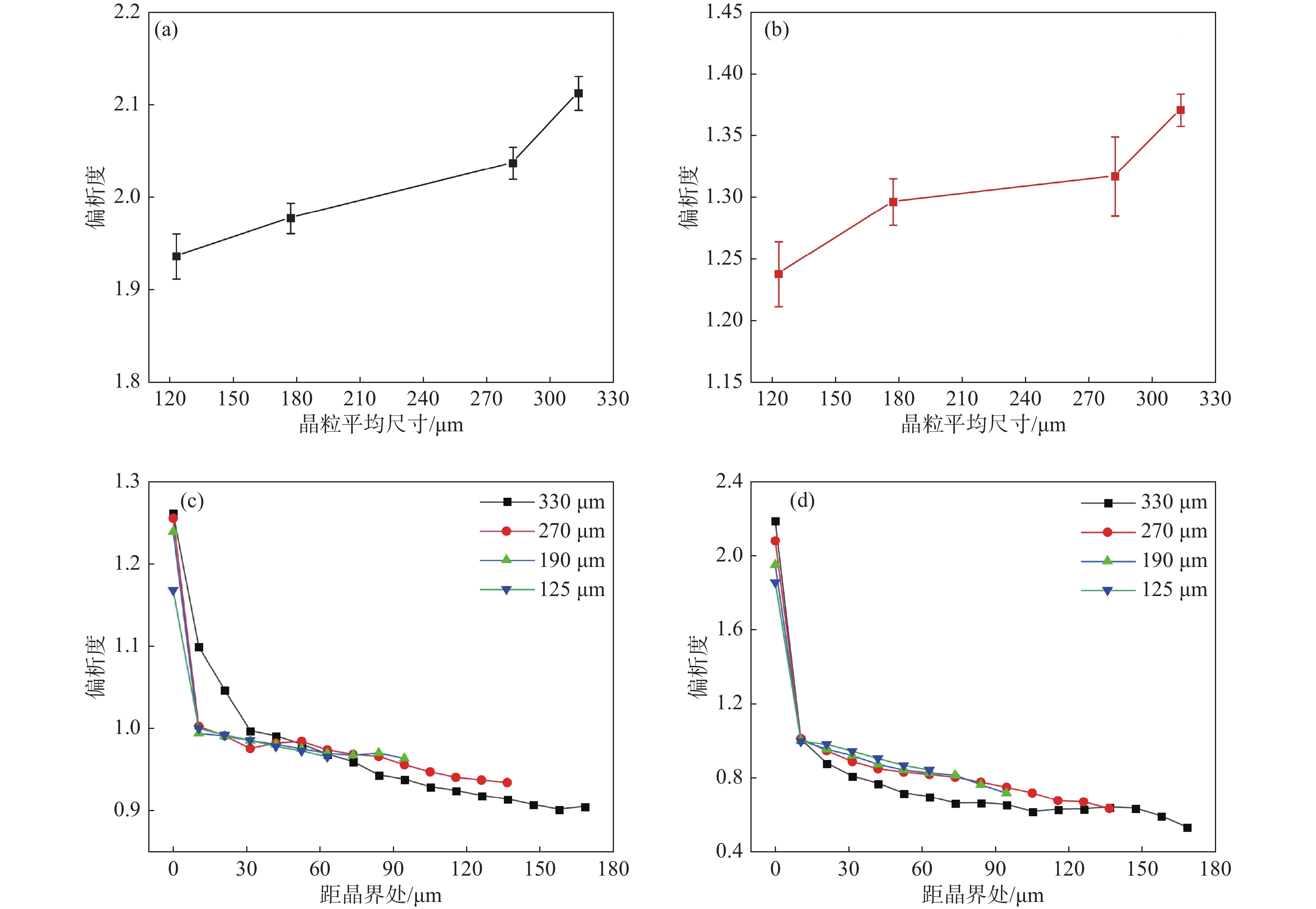

铸锭不同位置金相组织如图11所示,从边缘到中心凝固组织晶粒逐渐粗化。如图11(c)所示,晶粒密度由63.7个/mm2降低至18.1个/mm2,晶粒平均尺寸由122.8 μm增大至313.1 μm。使用图像处理软件ImageJ统计分析铸锭不同位置晶粒尺寸、σ相析出体积分数、σ相平均析出宽度,如图11(d)所示。铸锭中σ相析出体积分数随着晶粒平均尺寸增长而逐渐降低,铸锭边缘σ相析出体积分数为9.87%,芯部σ相析出体积分数为7.07%。铸锭中σ相平均宽度随着晶粒平均尺寸增长而逐渐增宽,铸锭边缘σ相平均宽度为30 μm,铸锭芯部σ相平均宽度为79.5 μm。由于σ相主要于晶界处析出,铸锭中心处晶粒平均尺寸大,晶界面积小,从而使σ相析出空间减少,但σ相平均析出宽度随之增大。即晶粒细小处的σ相细小弥散,而晶粒粗大处σ相相对析出集中。

使用能谱仪对铸锭凝固组织不同平均尺寸晶粒处析出的σ相测定Mo、Cr元素含量,如图12(a)、(b)所示。结果表明,随着晶粒平均尺寸的增大,σ相中Mo、Cr元素含量均随之增大。其中,Mo元素向晶界处发生的正偏析程度更为严重。对比不同尺寸晶粒内部Cr、Mo元素的偏析程度,如图12(c)(d)所示。结果表明,晶粒尺寸越大,其晶粒中心处的Cr、Mo元素负偏析越严重,Cr、Mo元素向晶界处大量富集。

3. 存在的主要问题及改进方向

总的来说,基于相图计算软件和表征测试仪器,已可以较为准确地描述高合金的7Mo超奥钢的凝固路径、凝固偏析和第二相析出行为。对于500 kg级铸锭,宏观偏析不是影响铸锭质量的主要问题;铸锭芯部微观偏析及其导致的σ相大量析出是影响铸锭质量的关键。微观晶粒尺寸是影响枝晶间微观偏析的核心因素,微观凝固组织晶粒尺寸降低可以有效改善晶粒内部各元素的偏析程度,降低枝晶间σ相中Mo、Cr含量;相较于单纯对比枝晶间σ相的体积分数,σ相的尺寸和分布对衡量凝固组织质量更有意义。7Mo超奥钢凝固过程需要采取细晶技术,使在芯部晶界处析出的σ相细小弥散,提高后续的热加工性能。稀土处理是目前主流细晶技术,但影响稀土细晶效果不只是钢中稀土含量,还应考虑钢中稀土夹杂物改性程度、数量、尺寸、分布等,这也是实验室阶段稀土处理效果较好,而放在工业实验室阶段常表现出稀土细晶效果不稳定的原因。因此7Mo超奥钢稀土处理进行工业化或半工业化应用,仍然需要攻克包括稀土加入方式和位置优化的问题,以提高钢中稀土含量;稀土处理采用钢液深脱氧技术,以实现稀土夹杂物成分和尺寸等有效控制;匹配相适应的电磁搅拌、脉冲电磁震荡技术等以调控稀土夹杂物在铸锭中的分布。

4. 结论

以含Ce 7Mo超奥钢为研究对象,系统分析了7Mo超奥钢凝固过程相组织演变规律,Ce处理对铸锭中夹杂物演变的影响,细化晶粒对元素偏析和σ相析出的影响,主要结论如下:

1) 7Mo超奥钢非平衡凝固遵循L→L+γ→L+γ+δ→L+γ+δ+σ→L+γ+σ→L+γ+σ+Cr2N的路径。在降温过程中,中间相δ相分解为σ相和γ2相,使得铸态钢凝固组织主要由γ相和σ相组成。

2) Ce处理7Mo超奥钢铸锭中典型夹杂物为AlCeO3和Al11O18Ce组成的复合夹杂物,由于具有部分低错配度AlCeO3结构,可以作为奥氏体异质形核核心。复合夹杂物生成主要受降温过程Al、Ce、O的交互作用影响。

3) 7Mo超奥钢铸锭组织:柱状晶44%,等轴晶42.4%,无明显宏观偏析问题。铸锭芯部微观晶粒粗大,枝晶间微观偏析严重。微观晶粒尺寸是影响枝晶间微观偏析的主要因素,减小晶粒尺寸可改善元素偏析,降低σ相中Mo、Cr含量。

-

图 1 (a)锌系金红石TiO2样品SEM形貌;(b)铝系金红石TiO2样品SEM形貌;(c)锌系样品径长比分布;(d)铝系样品径长比分布。

Figure 1. SEM image of zinc-based rutile TiO2 sample (a), SEM image of aluminium-based rutile TiO2 sample (b), diameter-to-length ratio distribution of zinc-based sample (c) and diameter-to-length ratio distribution of aluminium-based sample(d)

表 1 主要试验仪器

Table 1. Primary test instruments

仪器 型号 厂家 三头研磨机 RK/XPM-Ø120×3 武汉洛克粉磨设备

制造有限公司扫描电子显微镜 Gemini SEM 300 德国ZEISS X射线光电子能谱仪 K-Alpha 美国Thermo Scientific 热重分析仪 TG 209 F1 德国Netzsch 全自动比表面及

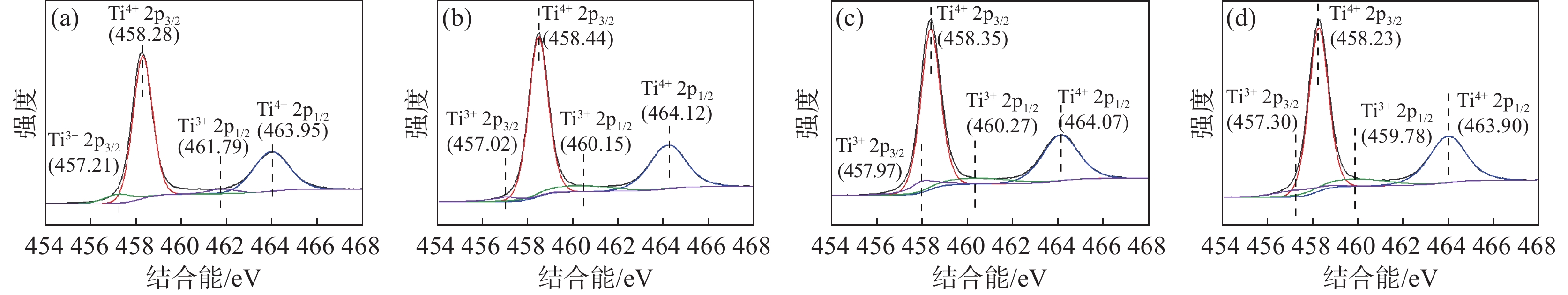

孔隙度分析仪ASAP 2460 美国Micromeritics Zeta电位分析仪 Zetasizer Nano ZS90 Malvern 表 2 TiO2 NPs上的Ti化学种类定量分析

Table 2. Quantitative analysis of Ti chemical species on TiO2 NPs

% TiO2 NPs 锌系-1# 锌系-2# 铝系-3# 铝系-4# Ti4+ 91.63 89.63 86.75 86.68 Ti3+ 8.57 10.37 13.25 13.32 表 3 TiO2 NPs上的O化学种类定量分析

Table 3. Quantitative analysis of O chemical species on TiO2 NPs

% 类别 锌系-1# 锌系-2# 铝系-3# 铝系-4# Ti-O 78.97 70.84 65.33 68.11 Ti-OHb 14.76 22.51 26.74 20.85 Ti-OHt 6.26 6.65 7.92 11.04 表 4 Zn/Al掺杂金红石TiO2相对表面羟基密度测定结果

Table 4. Relative surface hydroxyl density measurements of Zn/Al doped rutile TiO2

样品 热失重/% BET测试结果/(m²·g−1) NOH /nm2 锌系-1# 0.152 6.1235 16.6 锌系-2# 0.237 6.0489 26.2 铝系-3# 0.268 5.5840 32.1 铝系-4# 0.296 5.7895 34.25 表 5 Zn/Al掺杂金红石TiO2水分散液Zeta电位测定结果

Table 5. Zeta potential measurement results of Zn/Al doped rutile TiO2 aqueous dispersions

样品 Zeta电位/mV 10%锌系-1# −24.7 10%锌系-2# −28.2 10%铝系-3# −39.2 10%铝系-4# −42.3 -

[1] LIU C, LU R F, WU J C, et al. Comparative study on the evolution law of zinc salt and aluminum salt treated titanium dioxide particles during calcination[J]. Iron Steel Vanadium Titanium, 2023,44(2):34-39. (刘婵, 路瑞芳, 吴健春, 等. 煅烧过程中锌系与铝系钛白粒子演变规律的对比研究[J]. 钢铁钒钛, 2023,44(2):34-39.LIU C, LU R F, WU J C, et al. Comparative study on the evolution law of zinc salt and aluminum salt treated titanium dioxide particles during calcination[J]. Iron Steel Vanadium Titanium, 2023, 44(2): 34-39. [2] WU J C, LU R F, MA W P. Analysis of difference between zinc salt and aluminum salt treated titanium dioxide[J]. Iron Steel Vanadium Titanium, 2020,41(2):29-32. (吴健春, 路瑞芳, 马维平. 锌系与铝系盐处理钛白差异分析[J]. 钢铁钒钛, 2020,41(2):29-32.WU J C, LU R F, MA W P. Analysis of difference between zinc salt and aluminum salt treated titanium dioxide[J]. Iron Steel Vanadium Titanium, 2020, 41(2): 29-32. [3] LU R F, SUN Q, YANG F, et al. Study on effect of Al-Zn composite salt treatment on the quality of rutile TiO2[J]. Iron Steel Vanadium Titanium, 2022,43(3):14-19. (路瑞芳, 孙蔷, 杨芳, 等. 铝锌复合盐处理对金红石型TiO2质量的影响研究[J]. 钢铁钒钛, 2022,43(3):14-19.LU R F, SUN Q, YANG F, et al. Study on effect of Al-Zn composite salt treatment on the quality of rutile TiO2[J]. Iron Steel Vanadium Titanium, 2022, 43(3): 14-19. [4] CAO L, GAN W J, KE L H, et al. Effect of Al-doping solid phase method on growth of titanium dioxide crystal[J]. Coating and protection, 2021,42(4):44-47,62. (曹磊, 淦文军, 柯良辉, 等. Al掺杂对固相法制备TiO2晶体生长影响的研究[J]. 涂料技术与文摘, 2021,42(4):44-47,62.CAO L, GAN W J, KE L H, et al. Effect of Al-doping solid phase method on growth of titanium dioxide crystal[J]. Coating and protection, 2021, 42(4): 44-47,62. [5] RONG E Y, ZHU J W, CHEN K, et al. Effects of calcining seed, phosphate, and magnesium on titanium dioxide crystal[J]. Inorganic Chemicals Industry, 2016,48(7):21-24. (容尔益, 朱家文, 陈葵, 等. 煅烧晶种和磷、镁对二氧化钛晶体的影响[J]. 无机盐工业, 2016,48(7):21-24.RONG E Y, ZHU J W, CHEN K, et al. Effects of calcining seed, phosphate, and magnesium on titanium dioxide crystal[J]. Inorganic Chemicals Industry, 2016, 48(7): 21-24. [6] MA W P, SUN K, WANG H B. Effect of potassium hydroxide on preparation of rutile TiO2[J]. Iron Steel Vanadium Titanium, 2023,44(1):26-31. (马维平, 孙科, 王海波. 氢氧化钾对制备金红石型TiO2作用研究[J]. 钢铁钒钛, 2023,44(1):26-31.MA W P, SUN K, WANG H B. Effect of potassium hydroxide on preparation of rutile TiO2[J]. Iron Steel Vanadium Titanium, 2023, 44(1): 26-31. [7] SHIBUYA T, YASUOKA K, MIRBT S, et al. Bipolaron formation induced by oxygen vacancy at rutile TiO2(110) surfaces[J]. Jphyschemc, 2012,118(18):9429-9435. [8] LU R F, YANG F, LIU C, et al. Study on the effect and mechanism of Al3+ during the calcination of metatitanic acid[J]. Iron Steel Vanadium Titanium, 2023,44(4):25-32. (路瑞芳, 杨芳, 刘婵, 等. Al3+对偏钛酸煅烧过程的影响和作用机制研究[J]. 钢铁钒钛, 2023,44(4):25-32.LU R F, YANG F, LIU C, et al. Study on the effect and mechanism of Al3+ during the calcination of metatitanic acid[J]. Iron Steel Vanadium Titanium, 2023, 44(4): 25-32. [9] HAO Y Q, WANG Y F, WENG Y X. Particle-size-dependent hydrophilicity of TiO2 nanoparticles characterized by marcus reorganization energy of interfacial charge recombination[J]. The Journal of Physical Chemistry C, 2008,112(24):8995-9000. doi: 10.1021/jp802532w [10] TANG B W, NIU S, SUN C, et al. The superhydrophilicity and photocatalytic property of Zn-doped TiO2 thin films[J]. Ferroelectrics, 2019,549(1):96-103. doi: 10.1080/00150193.2019.1592548 [11] Wu C Y, Tu K J, DENG J P, et al. Markedly enhanced surface hydroxyl groups of TiO2 nanoparticles with superior water-dispersibility for photocatalysis[J]. Materials, 2017,10(5):566. doi: 10.3390/ma10050566 [12] HAO L P, CHAI S G, ZENG Y D, et al. A new method for accurate determination of OH groups density on silica surface[J]. Guangzhou Chemical Industry, 2019,47(4):93-94,121. (郝良鹏, 柴颂刚, 曾耀德, 等. 一种精确测定二氧化硅表面羟基数量的新方法[J]. 广州化工, 2019,47(4):93-94,121.HAO L P, CHAI S G, ZENG Y D, et al. A new method for accurate determination of OH groups density on silica surface[J]. Guangzhou Chemical Industry, 2019, 47(4): 93-94,121. [13] MUELLER R, KAMMLER H K, WEGNER K, et al. OH surface density of SiO2 and TiO2 by thermogravimetric analysis[J]. Langmuir, 2003,19(1):160-165. doi: 10.1021/la025785w [14] CHEN Y, ZHOU Y, LI Y J, et al. Zeta Potential measurement of high concentration nano-silica slurry[J]. PTCA (PART A : PHYS. TEST), 2020, 56(11): 19-24, 34. (陈鹰, 周莹, 厉艳君, 等. 高浓度纳米二氧化硅浆料Zeta电位的测量[J]. 理化检验(物理分册), 2020, 56(11): 19-24, 34.CHEN Y, ZHOU Y, LI Y J, et al. Zeta Potential measurement of high concentration nano-silica slurry[J]. PTCA (PART A : PHYS. TEST), 2020, 56(11): 19-24, 34. [15] GESENHUES U, RENTSCHLER T. Crystal growth and defect structure of Al3+-doped rutile[J]. International Journal of Quantum Chemistry, 1999,143(2):210-218. [16] LIU G, ZHANG X, XU Y, et al. The preparation of Zn2+-doped TiO2 nanoparticles by sol-gel and solid phase reaction methods respectively and their photocatalytic activities[J]. Chemosphere, 2005,59(9):1367-1371. doi: 10.1016/j.chemosphere.2004.11.072 [17] DING Y, ZHANG X, CHEN L, et al. Oxygen vacancies enabled enhancement of catalytic property of Al reduced anatase TiO2 in the decomposition of high concentration ozone[J]. Journal of Solid State Chemistry France, 2017(250):121-127. [18] KIEJNA A. Vacancy formation and O adsorption at the Al(111) surface - art. no. 235405[J]. Physical review, B Condensed matter and materials physics, 2003,68(23):235405. [19] WANG S G, WEN X D, CAO D B, et al. Formation of oxygen vacancies on the TiO2(110) surfaces[J]. Surface Science, 2005,577(1):69-76. doi: 10.1016/j.susc.2004.12.017 [20] MINATO T, KAWAI M, KIM Y. Creation of single oxygen vacancy on titanium dioxide surface[J]. Journal of Materials Research, 2012,27(17):2237-2240. doi: 10.1557/jmr.2012.157 [21] MATSUNAGA K, TANAKA Y, TOYOURA K, et al. Existence of basal oxygen vacancies on the rutile TiO2(110) surface[J]. Physical Review B, 2014,90(19):195303. doi: 10.1103/PhysRevB.90.195303 [22] VALENTIN C D, PACCHIONI G, SELLONI A. Electronic structure of defect states in hydroxylated and reduced rutile TiO2(110) surfaces[J]. Physical Review Letters, 2006,97(16):166803. doi: 10.1103/PhysRevLett.97.166803 [23] ZHAO L, MAGYARI-KÖPE B, NISHI Y. Polaronic interactions between oxygen vacancies in rutile TiO2[J]. Physical Review B, 2017,95(5):54104. doi: 10.1103/PhysRevB.95.054104 -

下载:

下载:

下载:

下载: