Study on the clean extraction process of vanadium pentoxide from vanadium ore of stone coal by atmospheric pressure wet method

-

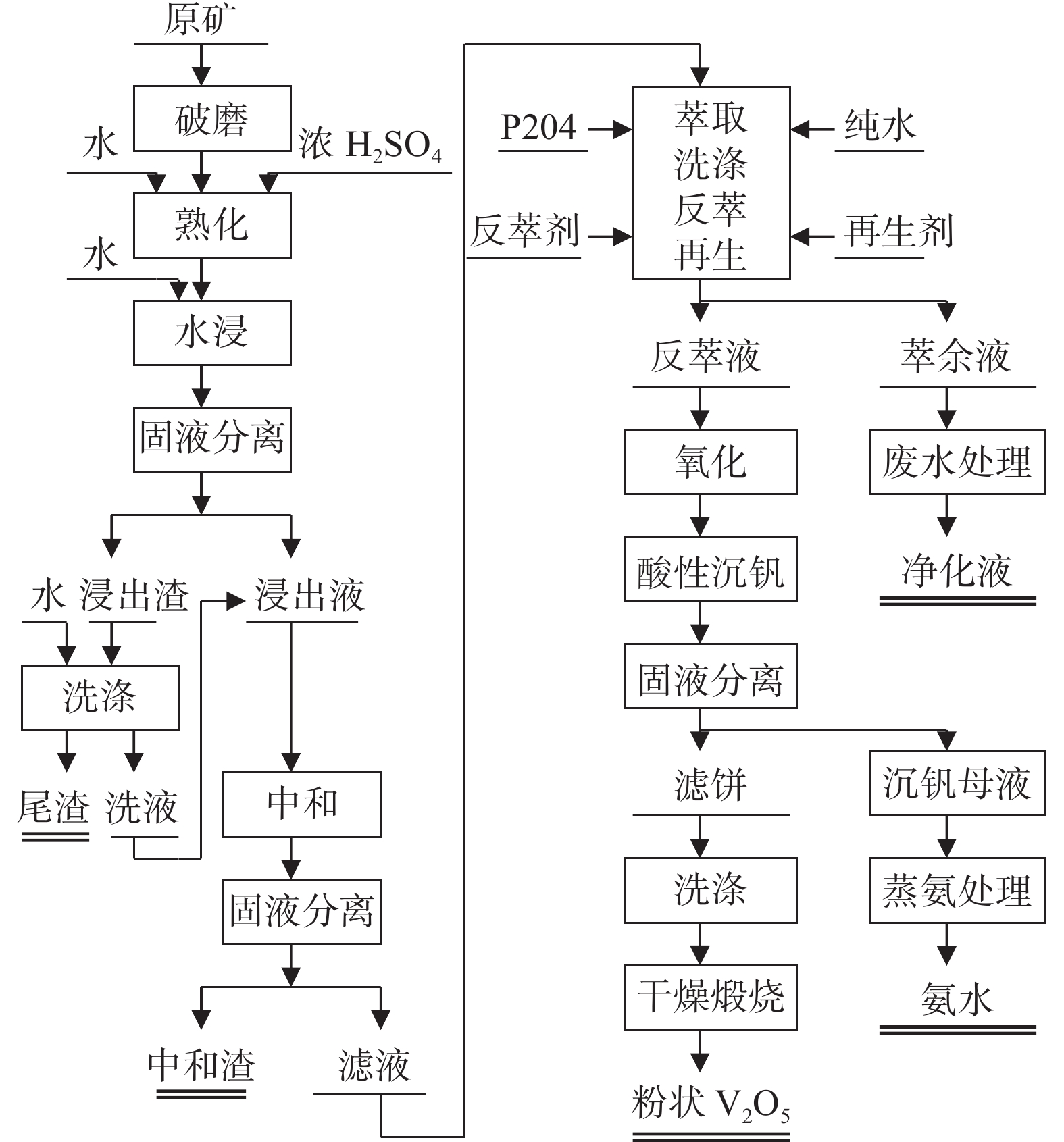

摘要: 针对目前石煤提钒环保和节能要求逐年提高的情况,开发了一种熟化水浸-萃取分离-沉钒煅烧的常压湿法清洁提取五氧化二钒工艺路线,以湖南岳阳某地石煤矿为原料,采用保温保湿浓H2SO4熟化浸出处理,同时对萃取、反萃和产品制备全过程进行了研究。试验结果表明,在矿物粒度100 μm占98.3%,拌水量10%,酸用量18%,熟化温度120 ℃,熟化时间8 h,水浸液固比2:1,室温下搅拌浸出2 h条件下,钒浸出率达到87.8%。采用P204进行萃取,在pH=2.2时,经过5级单级萃取,钒萃取率已达98%,反萃4级可达99%以上的反萃率,在pH=1.0进行沉钒,多钒酸盐在600 ℃下煅烧2 h,V2O5产品达到国家标准要求。Abstract: In view of the increasing environmental protection and energy saving requirements of vanadium extraction from stone coal year by year, a clean process for V2O5 extraction by atmospheric pressure wet method including water leaching, extraction separation, vanadium precipitation and calcination was developed. A stone coal mine in Yueyang, Hunan Province was used as raw materials in this paper. Using insulated humidity-concentrated H2SO4 maturation leaching treatment, and also investigated the whole process of extraction, back-extraction and product preparation. The test results show that the vanadium leaching rate can reach 87.8% under the following conditions: 98.3% of mineral size under 100 μm, 10% of water mixing, 18% of acid dosage, maturation temperature of 120 ℃, maturation time of 8 h, water leaching liquid-solid ratio of 2:1 and stirring leaching for 2 h at room temperature. With P204 extraction, the vanadium extraction rate was 98% after 5 single-stage extraction at pH=2.2, and the back-extraction rate of 4 stages could reach more than 99%. At the pH of 1.0 for vanadium precipitation and then multi-vanadate was calcined at 600 ℃ for 2 h, required V2O5 product met the requirements of national standards.

-

Key words:

- vanadium pentoxide /

- coal mine /

- clean extraction /

- wet process /

- atmospheric pressure /

- leaching rate

-

0. 引言

稀有金属钒是一种重要的战略物资,是发展新兴产业、国防和传统产业升级中不可缺少的重要材料[1]。钒主要应用于生产合金钢和化工催化剂等领域,在其它领域的应用,特别是全钒液流电池等储能领域也具有较好的发展前景[2]。自然界的钒多呈分散状态,单独的矿床很少,常与其它元素伴生。已查明含钒矿物有65种之多,较为主要的含钒矿物有绿硫钒矿、钒云母、硫钒铜矿、钒铅锌矿等,其V2O5含量最高可达15%~30%,但它们很少单独形成矿床,多伴生在磁铁矿、煤矿、磷矿、铝土矿等矿床中,这些伴生矿床V2O5的含量大都在0.1%~2%[3]。目前钒钛磁铁矿是提钒的主要原料,除此之外,石煤钒矿也是提钒原料之一,石煤矿主要产于我国,为我国的特有矿种,我国石煤中V2O5的储量达到

117970 kt,其中含V2O5≥0.5%的石煤矿中钒的储量为77070 kt,相当于其余各国V2O5储量的总和[4]。自从1912年Bleeker发明用钠盐焙烧-水浸工艺提取钒矿石中的钒开始,近百年来提钒的基本方法没有改变,仅在部分工艺上进行改动。近年来开展了许多提钒方面的研究工作,这些研究集中在解决钠化焙烧所造成的环境污染和转浸率不高等问题上。先后推出改钠盐焙烧为钙盐或石灰焙烧等方法[5],以解决食盐焙烧时产生的Cl2和HCl污染环境的问题[6−7]。采用沸腾炉焙烧技术或改炉为窑,即采用回转窑焙烧技术[8],通过添加辅助试剂来促进钒转化溶出[9−11]。

但随着环保和节能要求逐步提高,焙烧工艺难以完全达到相关规范要求[12−13],因此在浸出体系的选择和浸出方法上进行了搅拌浸出、制粒堆浸、加温加压浸出等不同浸出技术的比较和浸出动力学的研究[14−16],以提高钒浸出转化率[16]。针对石煤钒矿清洁高效提取的技术需求,笔者团队开发了一种熟化水浸-萃取分离-沉钒煅烧的常压湿法清洁提取五氧化二钒工艺,并进行了全流程工艺研究,该工艺路线酸耗低,流程简单,方法切实可行,并且无污染,能耗低,在满足钒产品质量的基础上避免了高温焙烧、氧压酸浸等设备的严格要求,具备很好的生产应用前景,为我国提钒的发展和低品位复杂矿物的资源利用提供了理论与技术支持。

1. 试验

1.1 试验原料化学分析

对所选取的原矿进行化学成分半定量和定量分析,结果见表1和表2。

表 1 原矿的X荧光光谱半定量分析结果Table 1. Semi-quantitative analysis of raw ore by X-fluorescence spectra% V Si C Al Ba Fe K S O Zr Ti Cr Ni Se Mn Rb Zn Ca Mg Mo Cu P 0.543 39.65 3.37 1.56 1.096 0.691 0.196 50.20 0.0073 0.222 0.0233 0.004 0.003 0.0039 0.003 0.031 0.242 0.0053 0.0199 0.134 表 2 原矿化学成分定量分析结果Table 2. Quantitative analysis of raw ore chemical composition% V2O5 TFe FeO Fe2O3 SiO2 Al2O3 CaO MgO TiO2 Ba P C S K2O Na2O Cu 0.92 1.98 0.57 2.20 82.18 5.31 0.14 0.60 0.41 2.03 0.17 0.18 0.36 0.69 0.02 0.02 由表1、2可知,原矿中的主要化学成分为SiO2、Al2O3以及Fe2O3,而V2O5只占矿物的0.92%。对原生矿分别进行了钒物相分析,结果见表3,对原生矿钒价态进行了分析,结果见表4。

表 3 原矿中钒物相分析结果Table 3. Vanadium phase analysis results of raw ore相态 V2O5含量/% 分布率/% 铁铝相 0.072 7.83 云母 0.835 90.76 石榴石 0.012 1.41 合计 0.92 100.00 表 4 原矿中钒价态分析结果Table 4. Vanadium valence analysis results in raw ore价态 V2O5含量/% 分布率/% 五价钒 0.436 47.34 四价钒 0.291 31.60 三价钒 0.194 21.06 合计 0.921 100.00 由表3可知,钒主要赋存在云母中,约占总钒的90.76%,一小部分存在铁铝相矿石中,约7.83%,其余的则存在于石榴石中。

由表4可知,钒在矿石中主要以五价和四价的形式存在,少量钒是三价钒的形式。

1.2 试验原料工艺矿物学

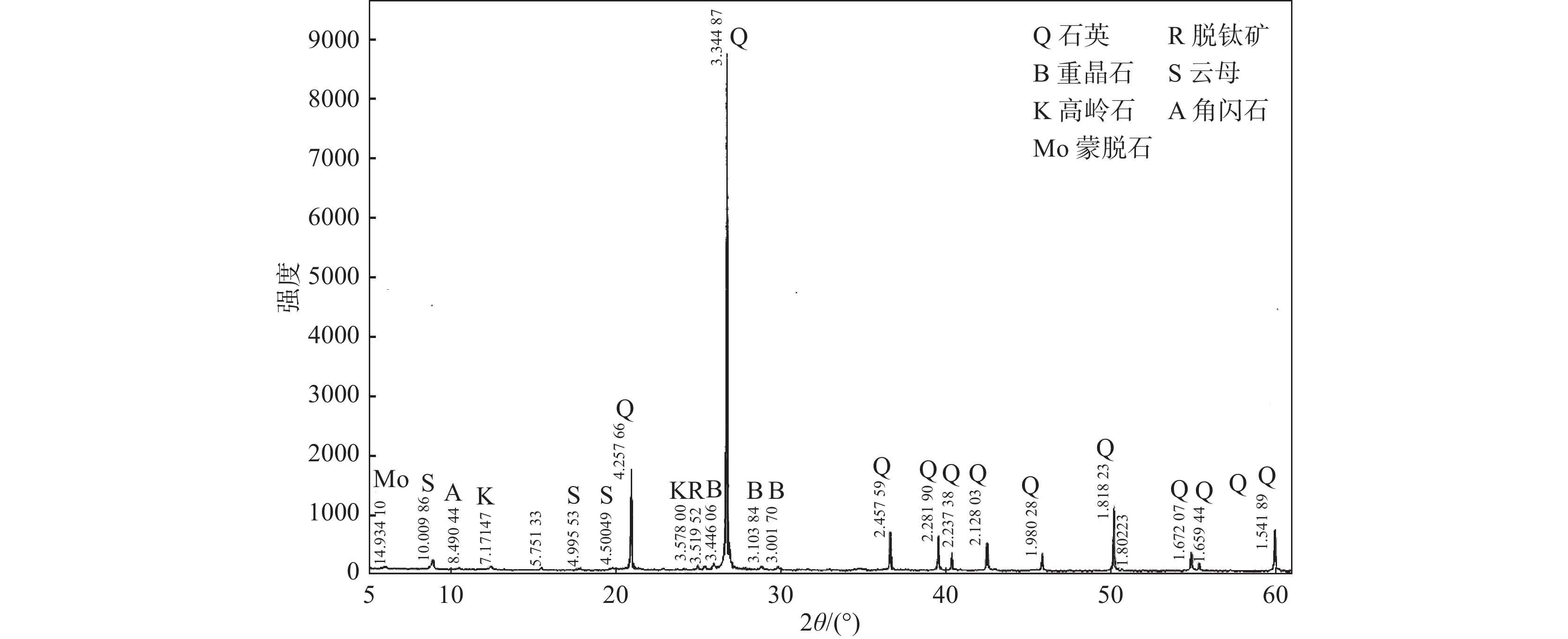

1)矿物组成及含量

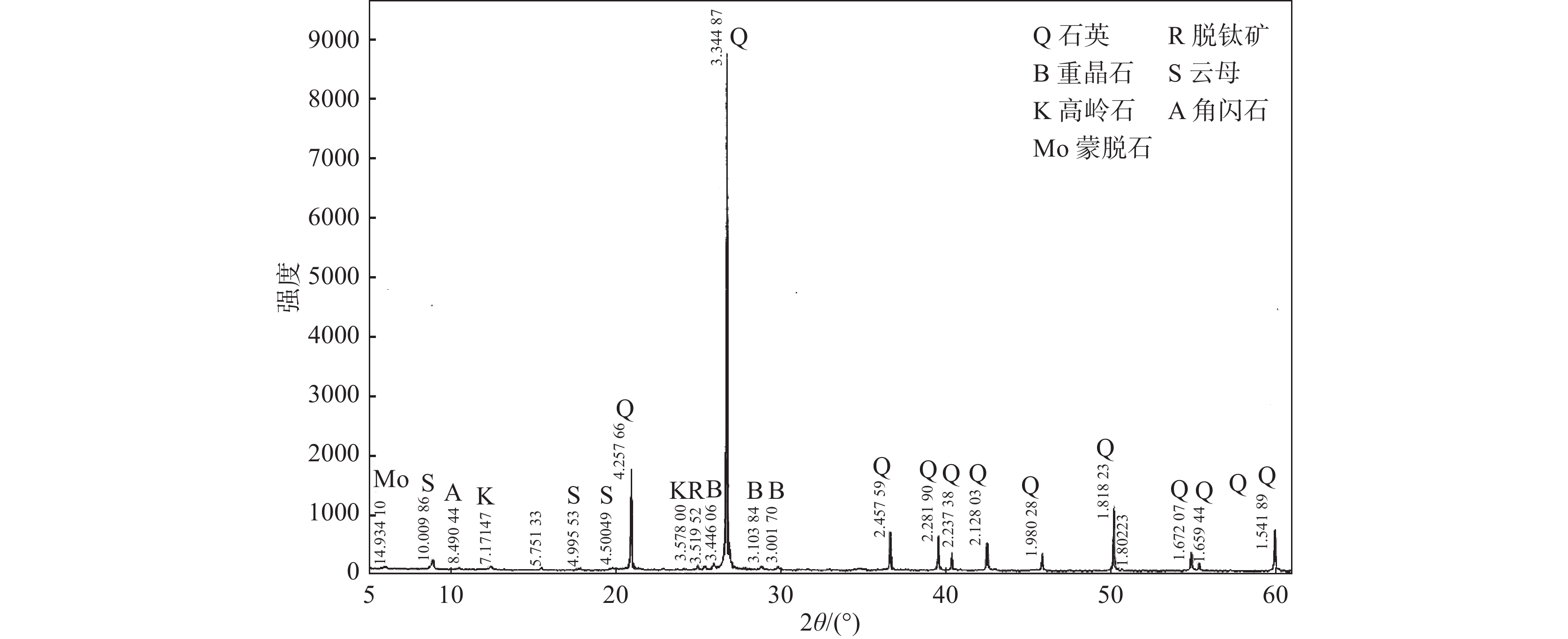

样品为呈灰白色的破碎颗粒样,颗粒结构较松散,多含泥质物,捻之易碎。经镜下鉴定和扫描电镜分析,其矿物组成列于表5,矿石的X射线衍射矿物相分析见图1。矿石中主要矿物为石英、云母,其次是蒙脱石、重晶石、高岭石、锐钛矿、角闪石。金属矿物主要为褐铁矿,其次为锐钛矿,偶见有黄铁矿。

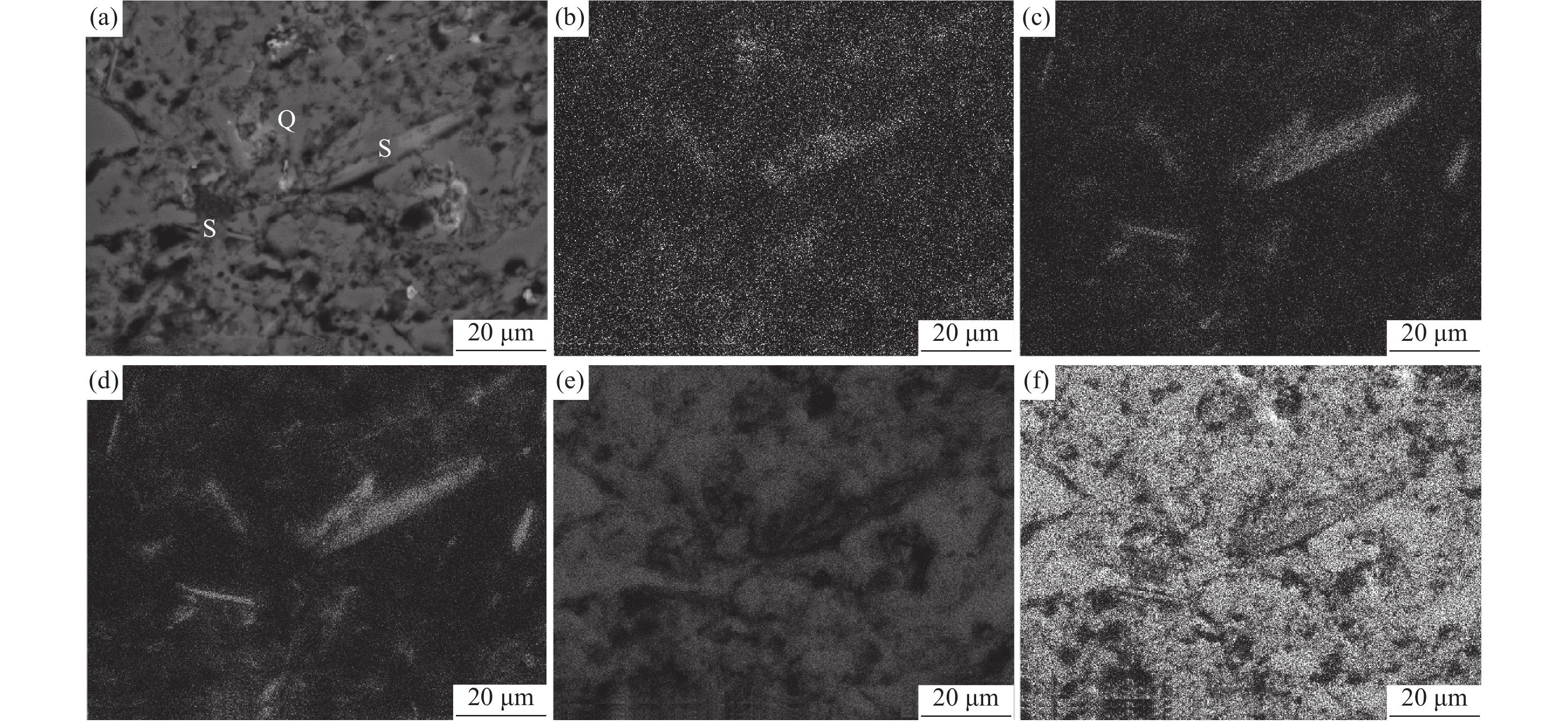

表 5 矿石中主要矿物的含量Table 5. Content of major minerals in ore% 云母 褐铁矿 石英玉髓 蒙脱石 重晶石 角闪石 磷灰石 锐钛矿 碳质物 其 它 9.2 3.0 70.8 8.0 3.5 3.0 1.0 0.5 微量 1.0 2)主要矿物的嵌布特征与产出形式

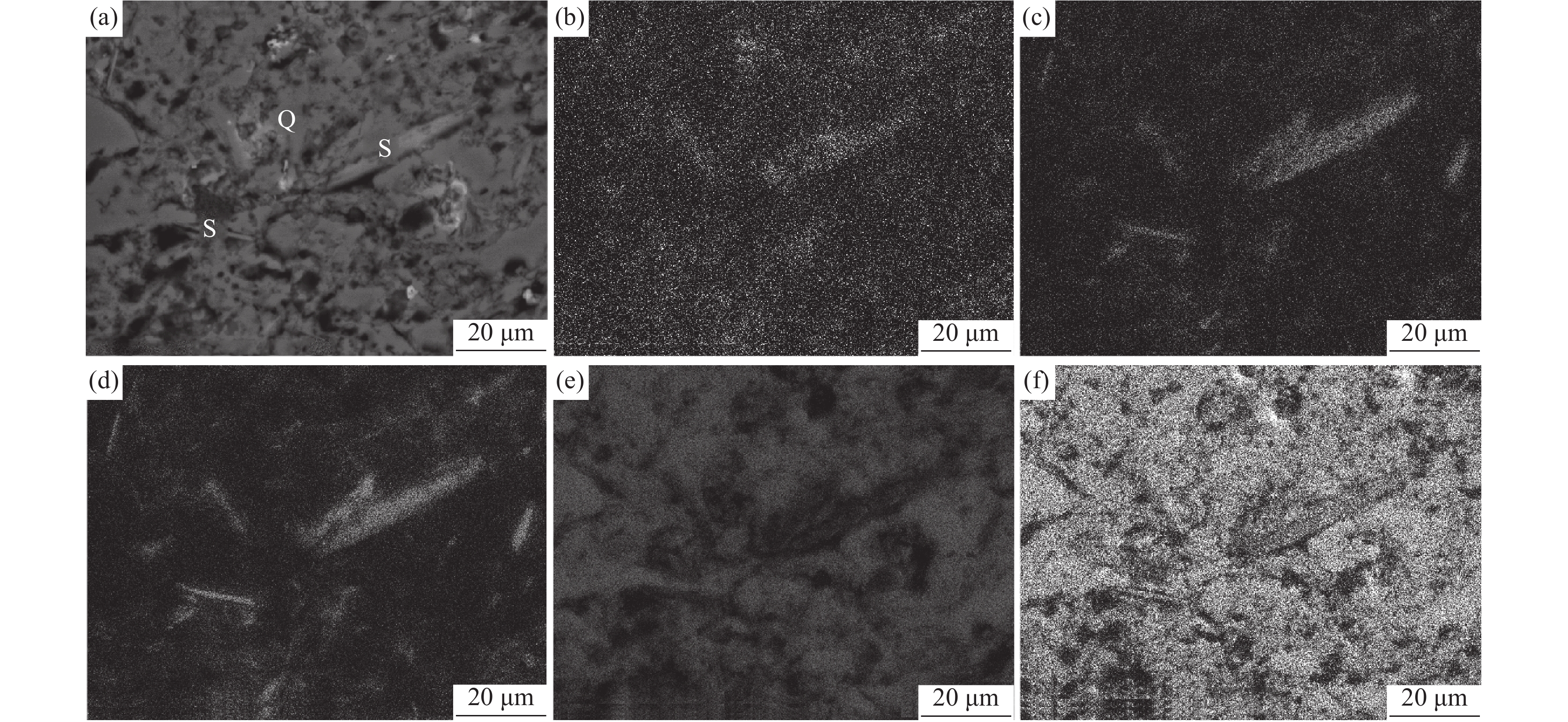

综合矿物鉴定和化学物相分析,矿石中钒主要分布在伊利云母和褐铁矿(包括含铁泥质物)中,其扫描电镜如图2所示。与国内其它同类型矿床一样,亦未发现独立钒矿物。样品中的钒是以类质同象混入物或离子吸附形式存在于载体矿物中。伊利云母中的钒含量高于其他矿物,并且云母中V2O5平均含量在7.5%左右。能谱微区成分测定发现云母中V2O5含量变化较大,多在1.5%~9.8%。此外,褐铁矿和含铁泥质物中亦常发现含有较高的钒,化学物相分析结果表明这部分钒分布在铁铝氧化物中。

1.3 试验主要试剂、设备

试验主要试剂:硫酸(H2SO4含量95.0%~98.0%);试验用水为自来水;纯水(电导率10~20 μS/cm);碳酸钙(CaCO3含量≥98.0%);铁粉(Fe含量98.35% ,松装密度2.6 g/cm3,粒度−150 μm);萃取剂204(磷酸二(2-乙基己基)酯,C16H35O4P,工业级,纯度>93%,体积500 mL,密度0.97 g/mL,闪点≥150 ℃);TBP(磷酸三丁酯C12H27PO4),工业级,纯度>98%,体积500 mL,密度0.97~0.98 g/mL;260#溶剂油,工业级,纯度>99%,体积密度 0.81 g/mL;氯酸钠(NaClO3含量≥99.0%);氨水(NH3含量25%~28%);絮凝剂(C3H5NO)n,阴离子聚丙烯酰胺,M=

1200 万;pH试纸(精密pH 0.5~5.0,广泛pH 1~12,上海三爱思试剂有限公司)。主要试验设备:鄂破机(QHPE-50-100型,长沙清河通用机械设备有限公司);磨机(XMZL-63型,湖北省地质局探矿机械修配厂);分级筛(各种孔径:74~300 μm);小型混料器(250 mL磨砂广口瓶,装料100 g,自制);试验电子秤(精度0.01 g,ES-300A型,长沙湘平科技发展有限公司);箱形电阻炉(型号SX2-5-12,自动程序控温,额定功率5 kW,额定温度

1100 ℃,炉膛容积7.2 L,长沙试验电炉厂);恒温鼓风干燥箱(型号DHG-9140A,功率1.6 kW,炉膛容积140 L,温度范围:RT+10~300 ℃,上海精宏试验设备有限公司);电热干燥箱(型号FN202-2A,加热功率3.2 kW,最高温度300 ℃,炉膛体积160 L,长沙仪器仪表厂);电热烘箱(型号FN202-1,加热功率2.8 kW,最高温度300 ℃,炉膛体积70 L,长沙仪器仪表厂);浸出设备(功率200 W,自动控温,容积 500~5000 mL,可搅拌,自制);分液漏斗(各种型号);pH计(酸度计);分析天平(TS14-2型,湘仪天平仪器厂);真空过滤系统(抽滤瓶、布氏漏斗、旋片式真空泵、压力计,自配)。1.4 试验方法流程

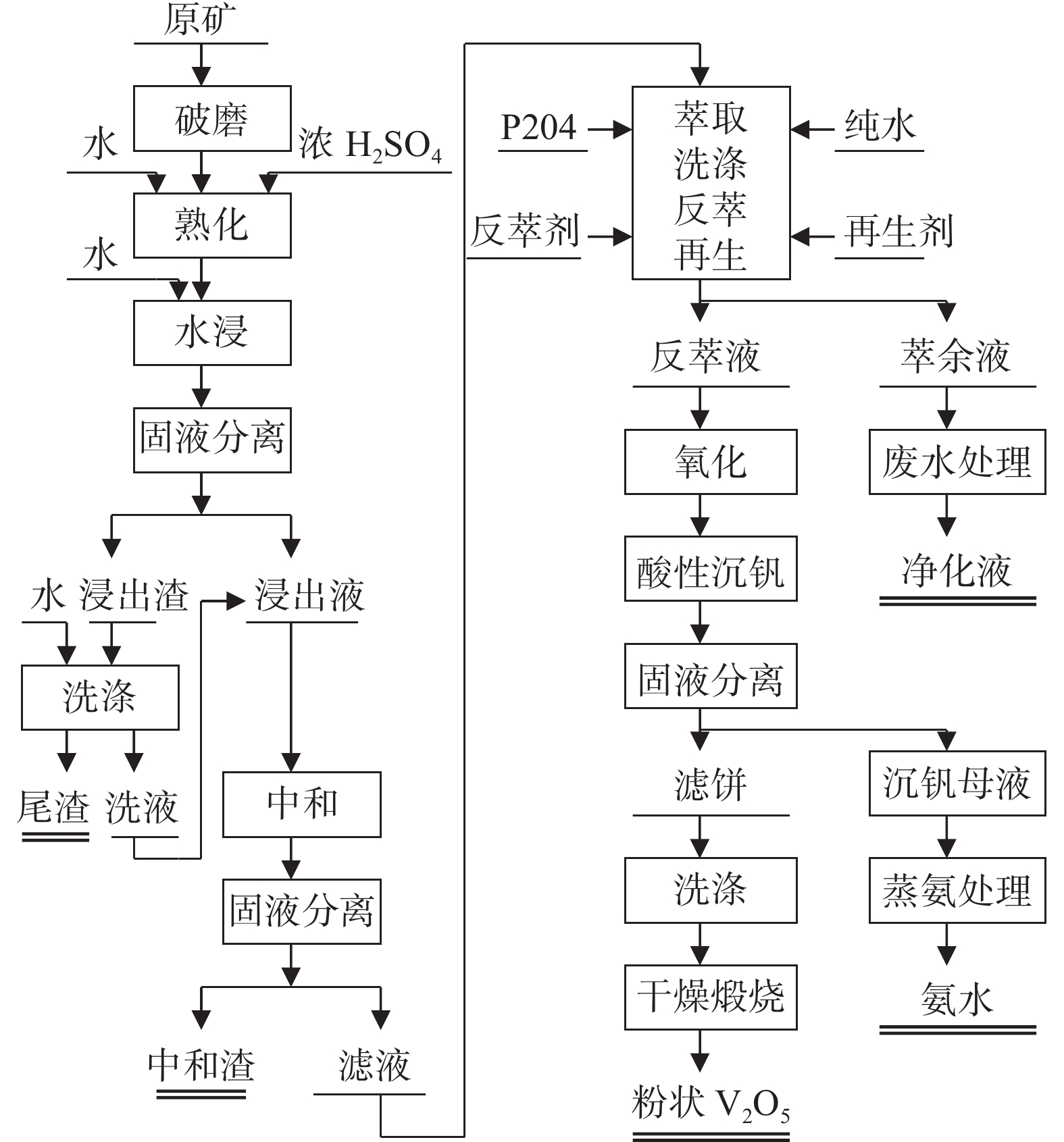

石煤提钒的工艺流程如图3所示,首先对原矿进行破碎、烘干、球磨、混匀,经配酸预处理活化,再在常温下搅拌浸出,浸出终点液固分离,渣淋洗,合并滤液,以浸出液为研究对象,采用P204-TBP-溶剂油体系萃取分离钒,反萃后,采用酸性沉钒工艺沉淀出多聚钒酸铵,经洗净、烘干、煅烧,获得粉末V2O5产品。

2. 结果与讨论

2.1 常压湿法清洁浸出

2.1.1 原料粒度对钒浸出率的影响

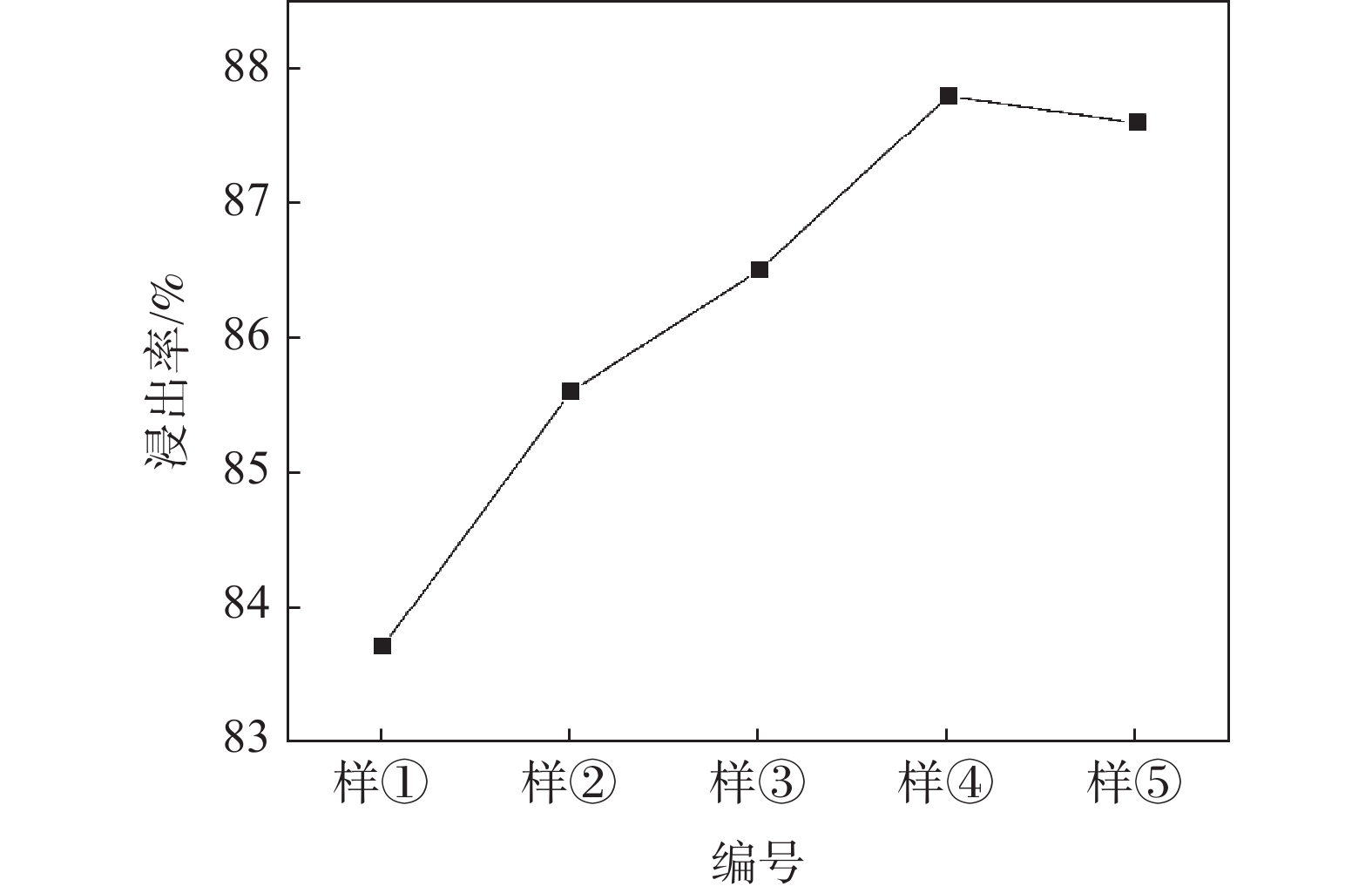

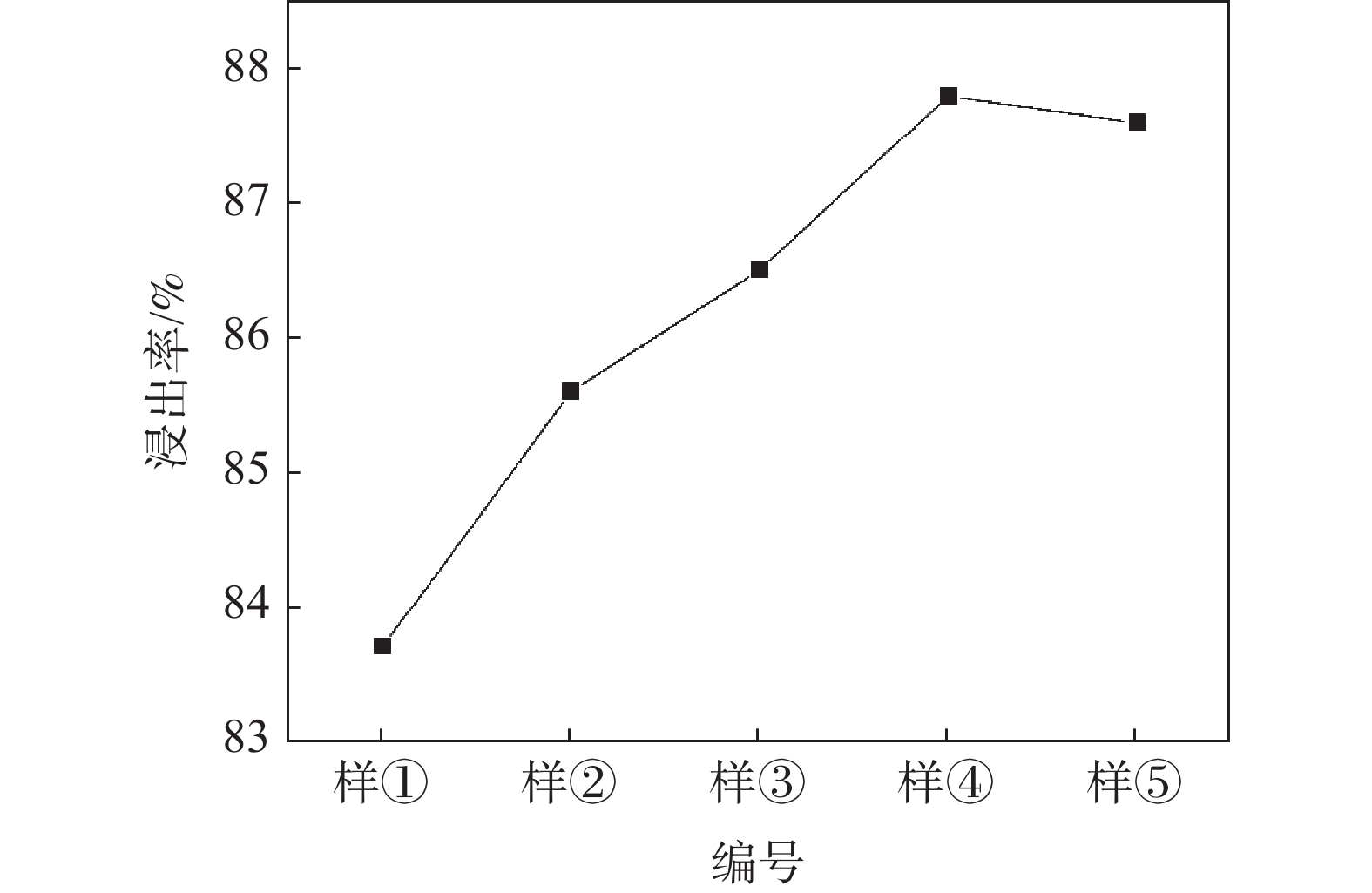

每次用不同粒度组成的原矿50 g,先加入10%的水拌匀,再保温保湿熟化,控制酸用量18%,熟化温度120 ℃,熟化时间8 h,熟料用液固比2:1的水室温下搅拌浸出2 h,抽滤分离后分析溶液钒浓度并计算浸出率,钒浸出率通过(浸出液中的钒含量)/(浸出矿物中的总钒含量)计算得出。通过在球磨机中球磨不同时间得到不同粒度的试样①~⑤,其粒度组成及试验结果分别如表6、图4所示。

表 6 保温控湿熟化试验用原料粒度组成Table 6. Particle size of raw materials used in insulation and humidity-controlled ripening test样品 占比/% $+30 \;\mu {\mathrm{m}} $ $30 \sim 60 \;\mu {\mathrm{m}} $ $60 \sim 100 \;\mu {\mathrm{m}} $ $100 \sim 150 \;\mu {\mathrm{m}} $ $-150 \;\mu {\mathrm{m}} $ 样① 14.5 19.1 11.1 16.6 38.7 样② 4.5 13.2 13.7 20.6 48.0 样③ 1.9 6.5 17.0 22.4 52.2 样④ 1.7 98.3 样⑤ 100 从表8数据可知,对于风化石煤矿,适宜熟化粒度范围较大。由图4可知,随着矿样的细度增加,浸出效果逐步提升,在样④粒度下浸出效果最好,达到87.8%,继续增加矿物细度,浸出效果变化不大,甚至有所降低,因此后续其它试验均采用100 μm占98.3%的粒度组成进行试验。

表 8 煅烧试验结果Table 8. Calcination test results项目 钒酸铵/g 产品/g 烧成率/% V2O5/% Si/% Fe/% P/% S/% As/% (Na2O+K2O)/% 一次 5 4.36 87.2 98.50 0.02 0.30 0.045 0.005 0.01 0.003 二次 5 4.39 87.80 99.23 0.03 0.28 0.05 0.004 0.0099 0.004 平均 5 4.38 87.5 98.87 0.025 0.29 0.047 0.003 0.01 0.0035 2.1.2 酸用量对钒浸出率的影响

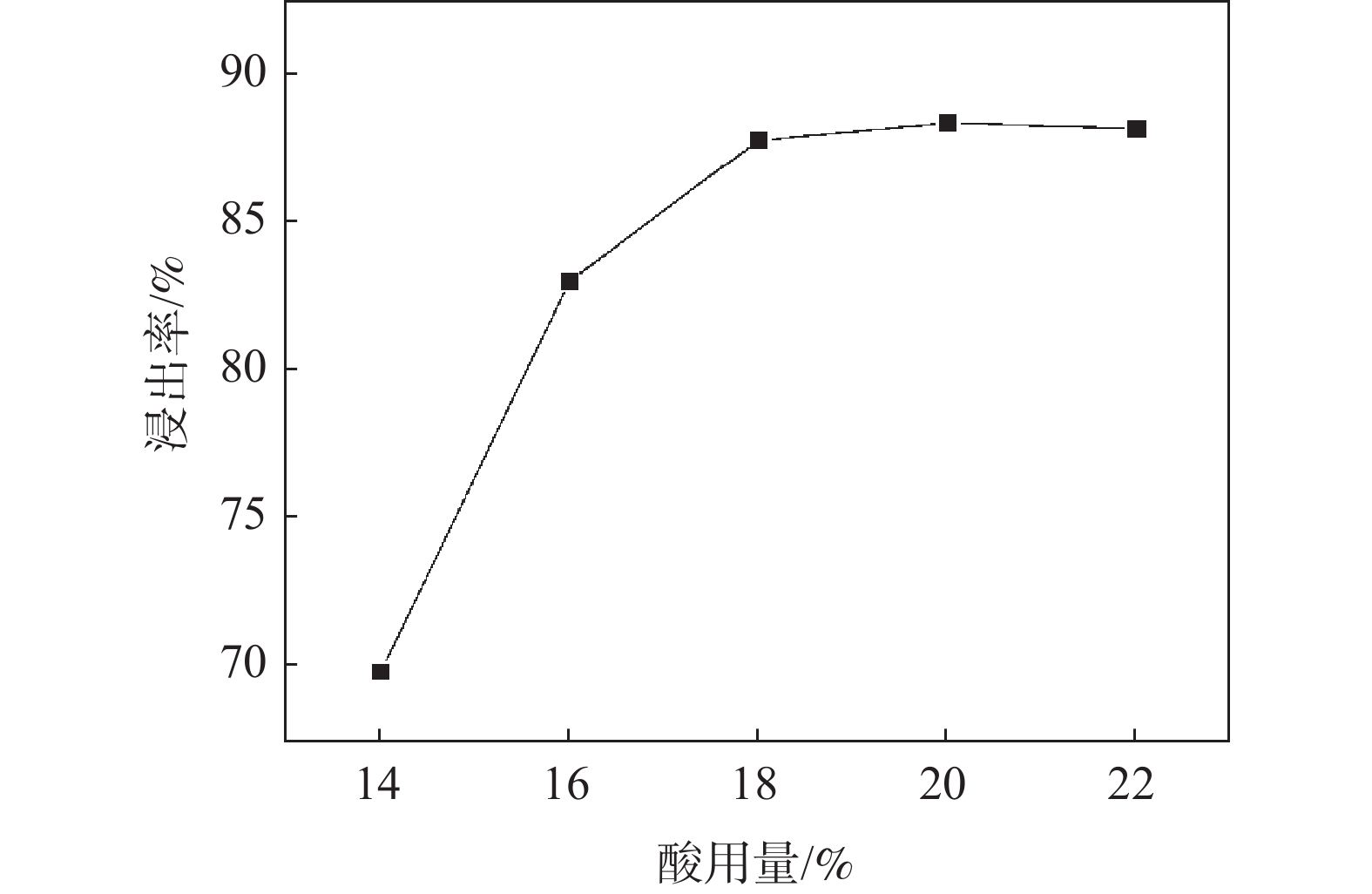

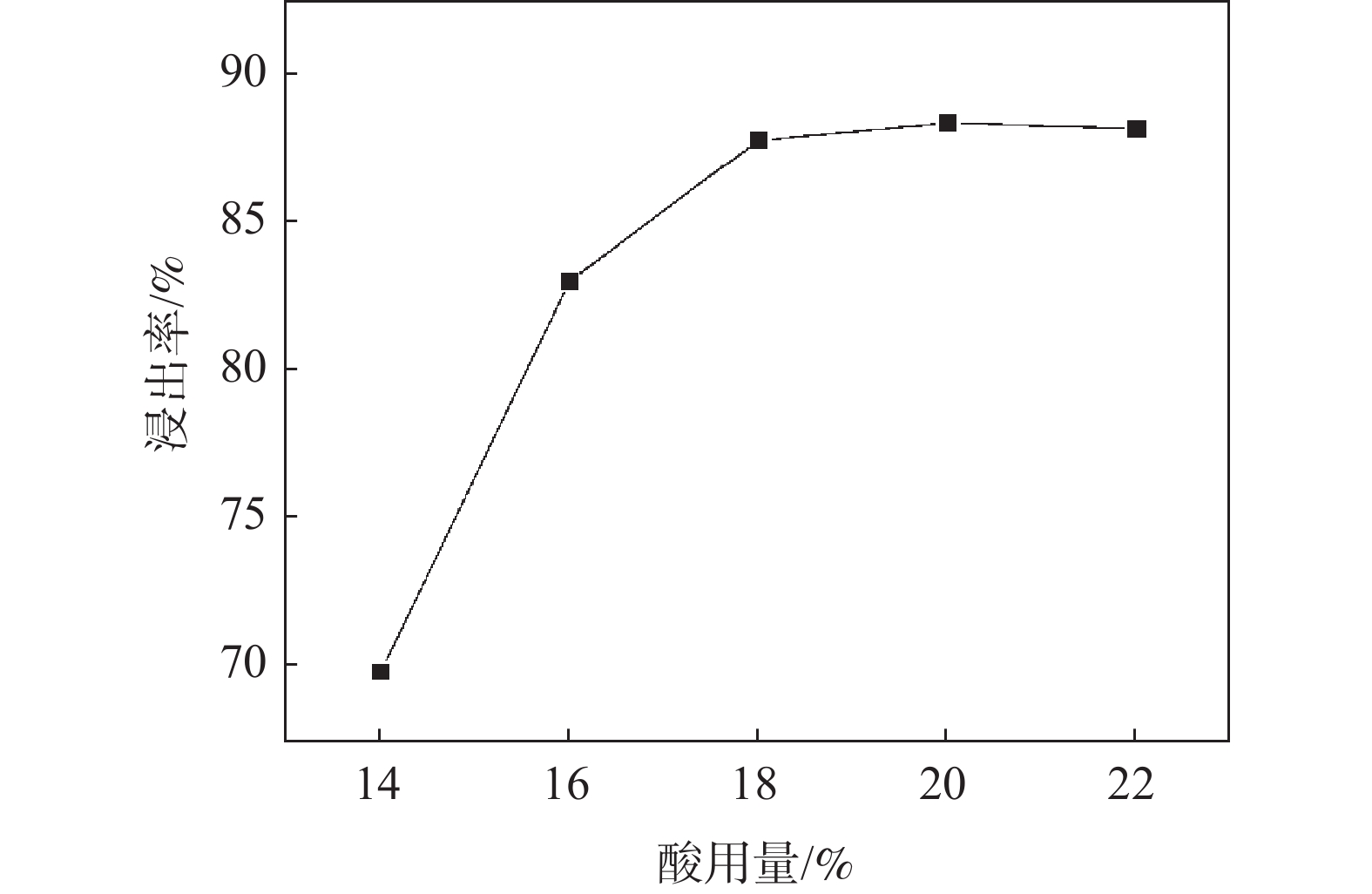

每次用样④原矿50 g,先加入10%水拌匀,再拌入不同酸量后保温控湿熟化,熟化温度120 ℃,熟化时间8 h,熟料用液固比2:1的水室温下搅拌浸出2 h,抽滤分离后分析溶液钒浓度并计算浸出率,试验结果如图5所示。

从图5结果可以看出,随着酸用量的增加,钒浸出率不断增大,在酸用量为18%时,钒浸出率达到87.8%,继续加大酸用量,浸出率变化不大,但增加了成本消耗,所以保温保湿熟化浸出的最佳酸用量为18%。

2.1.3 时间对钒浸出率的影响

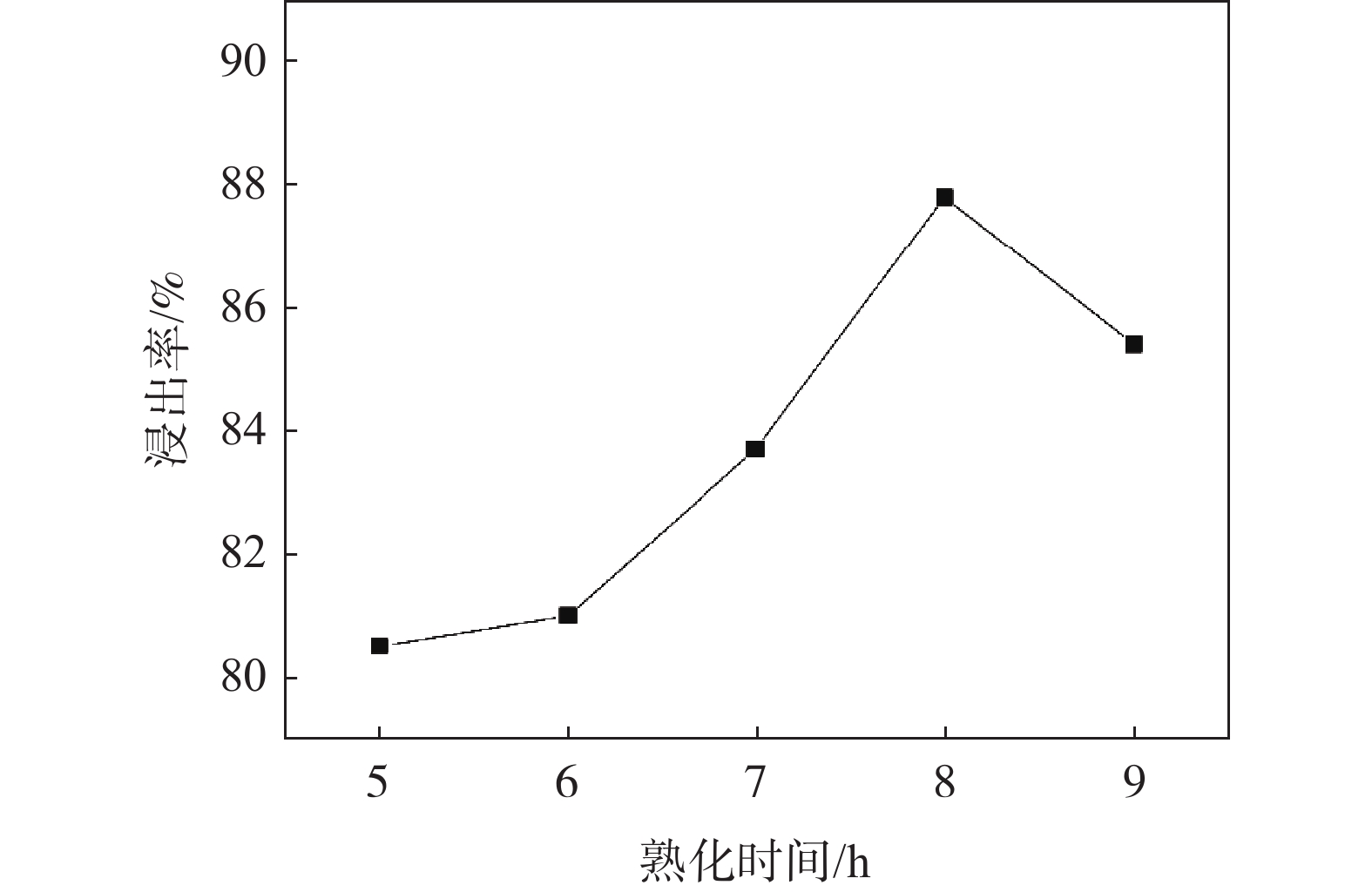

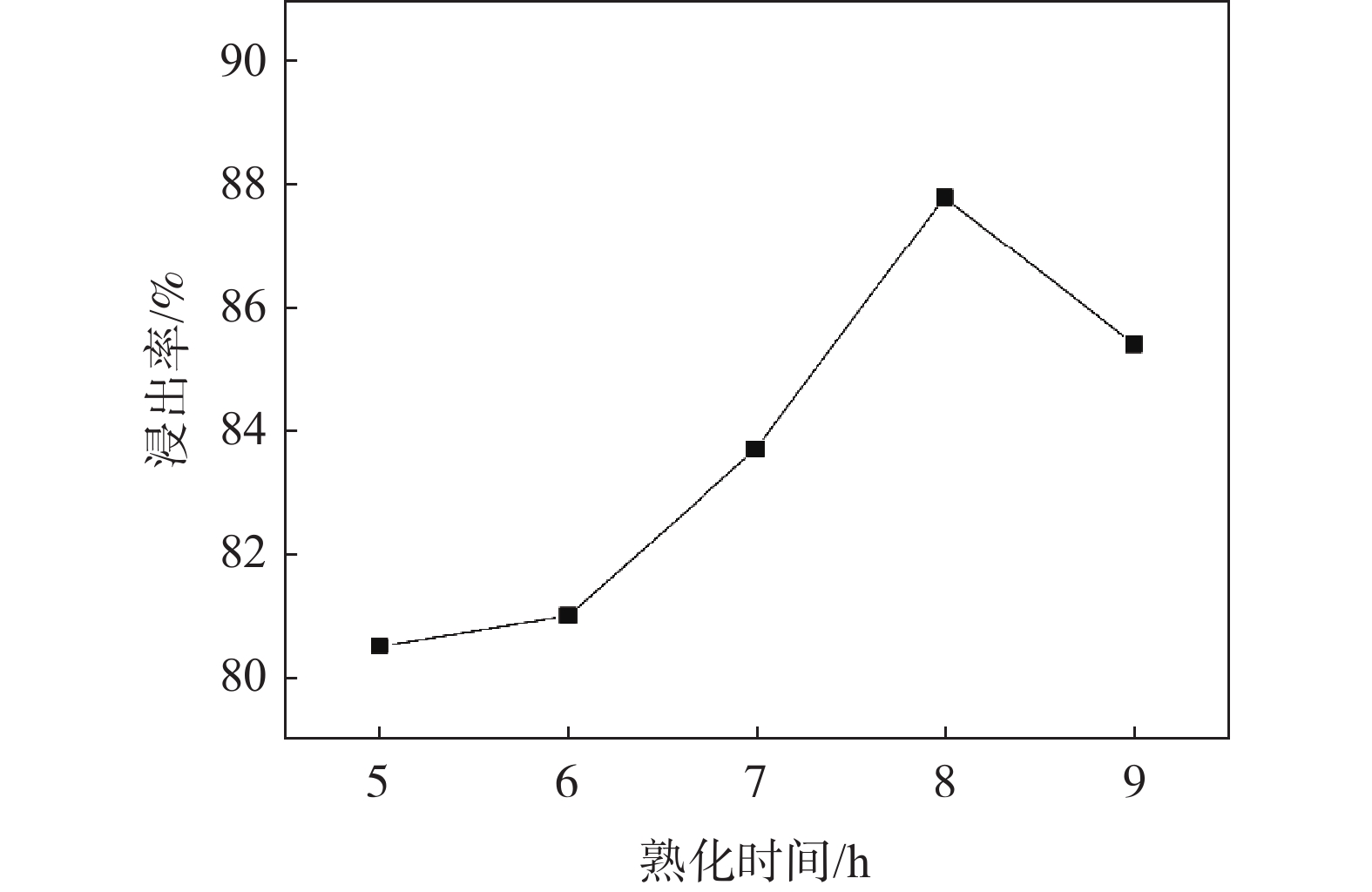

由于不同酸用量下的最佳熟化时间不一致,所以分别考察了在最佳酸量条件下熟化时间对钒浸出的影响。每次用样④的原矿50 g,先加入10%水拌匀,再拌入18%酸量后保温保湿熟化,熟化温度控制在120 ℃,熟料用液固比2:1的水室温下搅拌浸出2 h,抽滤分离后分析溶液钒浓度并计算浸出率,结果如图6所示。

由图6可以看出,随着熟化时间的增加,钒浸出率先上升后下降,在熟化时间为8 h时达到最高87.8%,继续延长熟化时间,钒浸出率降低到85.4%,说明熟化时间过长可能会导致矿物发生烧结,浸出效率下降,所以保温保湿熟化浸出的最佳熟化时间为8 h。

2.1.4 温度对钒浸出率的影响

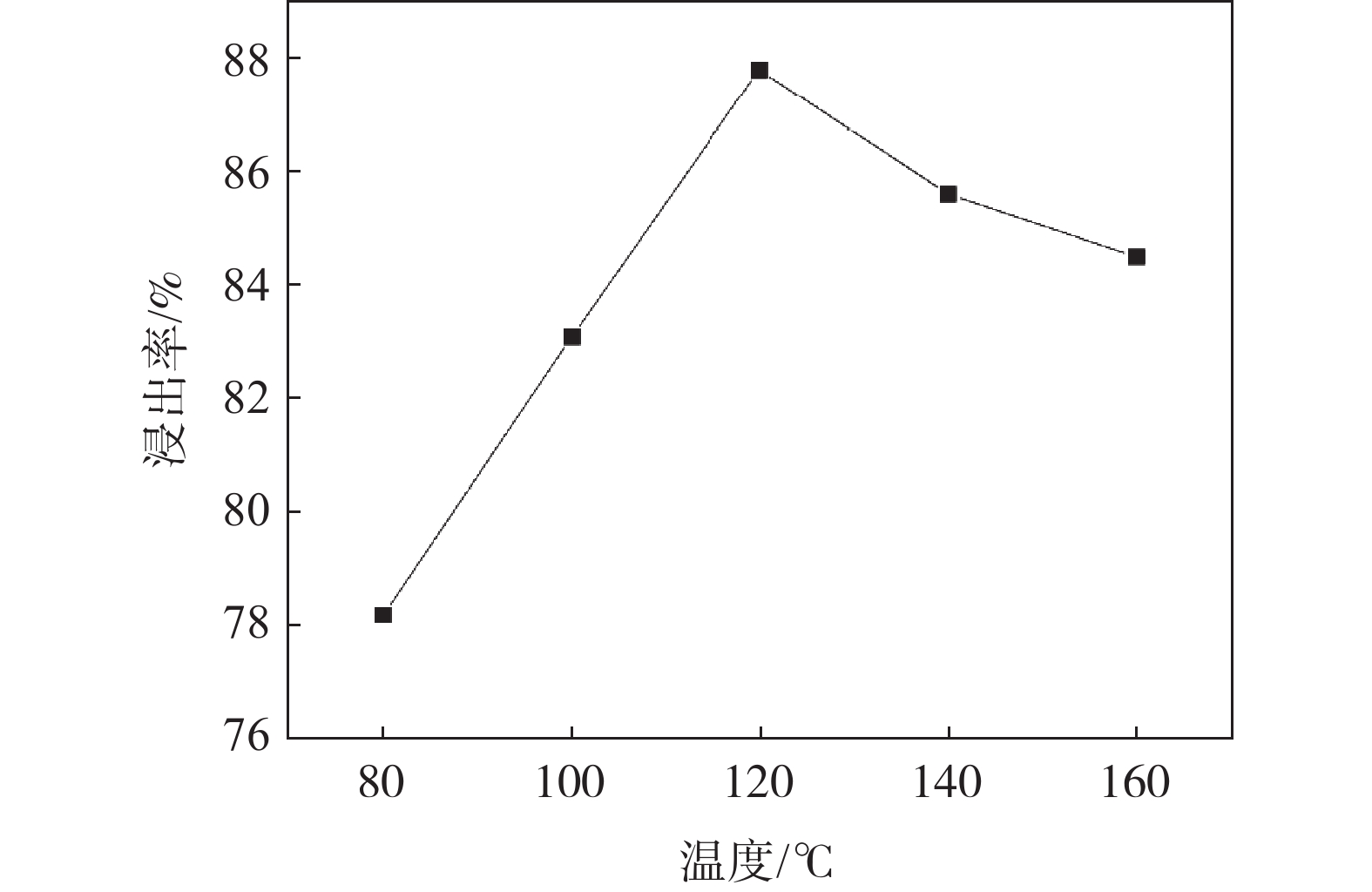

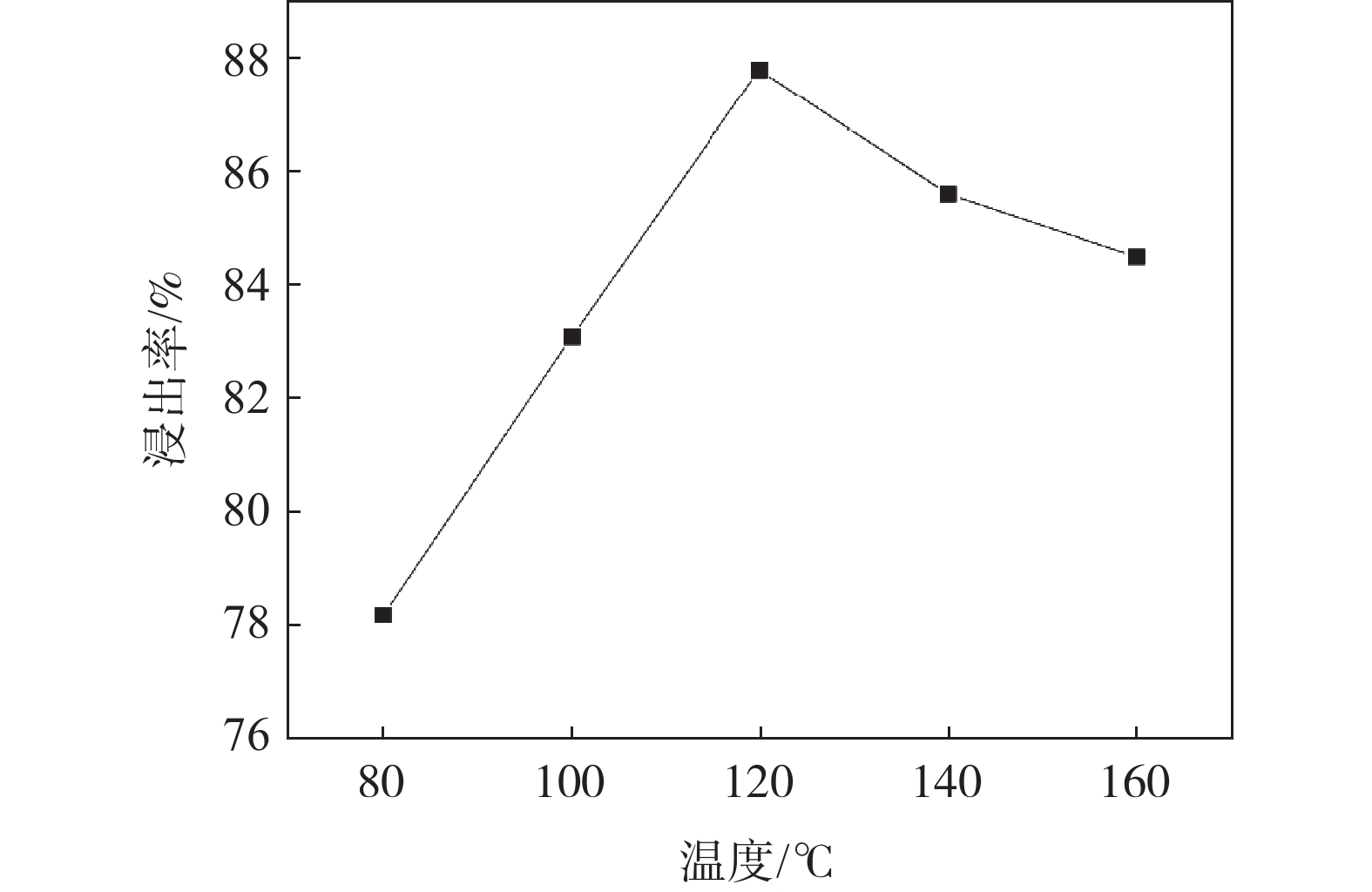

每次用样④原矿50 g,先加入10%水拌匀,再在不同温度下保温控湿熟化,控制酸用量为18%,熟化时间8 h,熟料用水按液固比2:1在室温下搅拌浸出2 h,抽滤分离后分析溶液钒浓度并计算浸出率,试验结果如图7所示。

由图7可以看出,随着温度升高,钒浸出率先上升后下降,在温度为120 ℃时达到最高87.8%,继续升温,钒浸出率降低,说明熟化温度过高不利于矿物后续浸出,浸出率降低,所以保温保湿熟化浸出的最佳熟化温度为120 ℃。

2.2 萃取

2.2.1 浸出液预处理

原生矿熟化浸出后的溶液中钒主要为V4+,用P204溶剂萃取时,影响溶液萃取效果的因素有三个:①硅磷的存在造成乳化,易产生第三相;②浸出液中Fe3+的存在会与钒共同萃取进入有机相;③萃取时的溶液酸度对有机相萃钒的负载容量有影响。从表7浸出液大样的分析数据可以知道,采用浓酸熟化技术处理石煤钒矿,浸出液中的铁基本以亚铁形式存在,萃取时无需用还原剂还原,杂质浓度低,因此溶液只需以纯碱调节溶液pH值至2.5左右就能有较好的萃取效果,突出显示了该类型矿石采用浓酸熟化技术处理的优势。浸出原液主要成分见表7。浸出液中钒主要以V5+的形式存在,有利于后续萃取工艺进行。

表 7 浸出溶液主要成分分析Table 7. Analysis of major components of leaching solutiong/L V2O5 V5+ Fe Fe3+ Al3+ Mg2+ K+ SiO2 As Cd Cr3+ Cr5+ P Na+ SO42+ 4.78 痕量 3.25 微量 8.21 1.42 3.15 0.07 0.0039 0.0067 痕量 0.26 0.130 0.07 81.76 注:pH=1.45。 2.2.2 料液pH值对萃取效果的影响

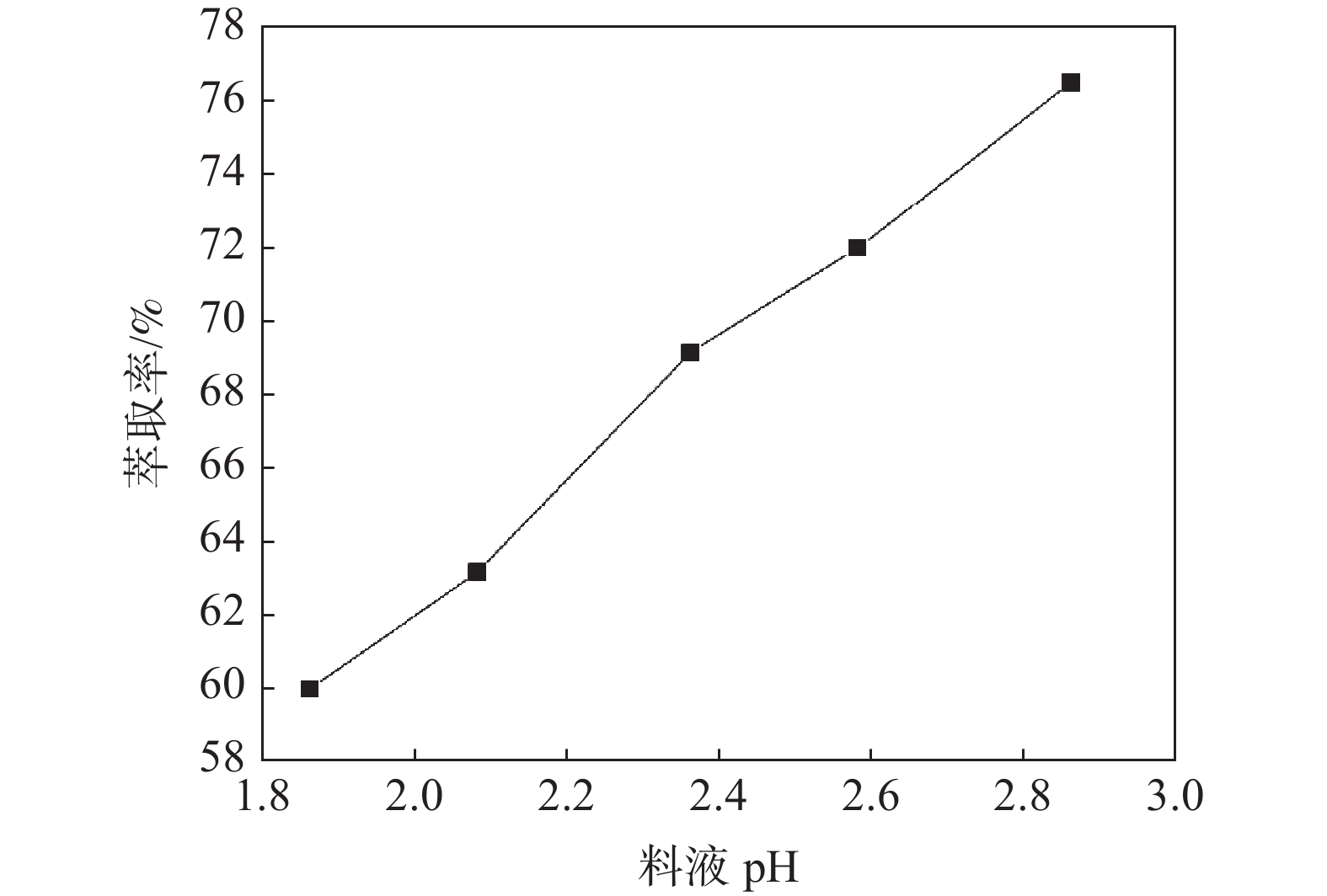

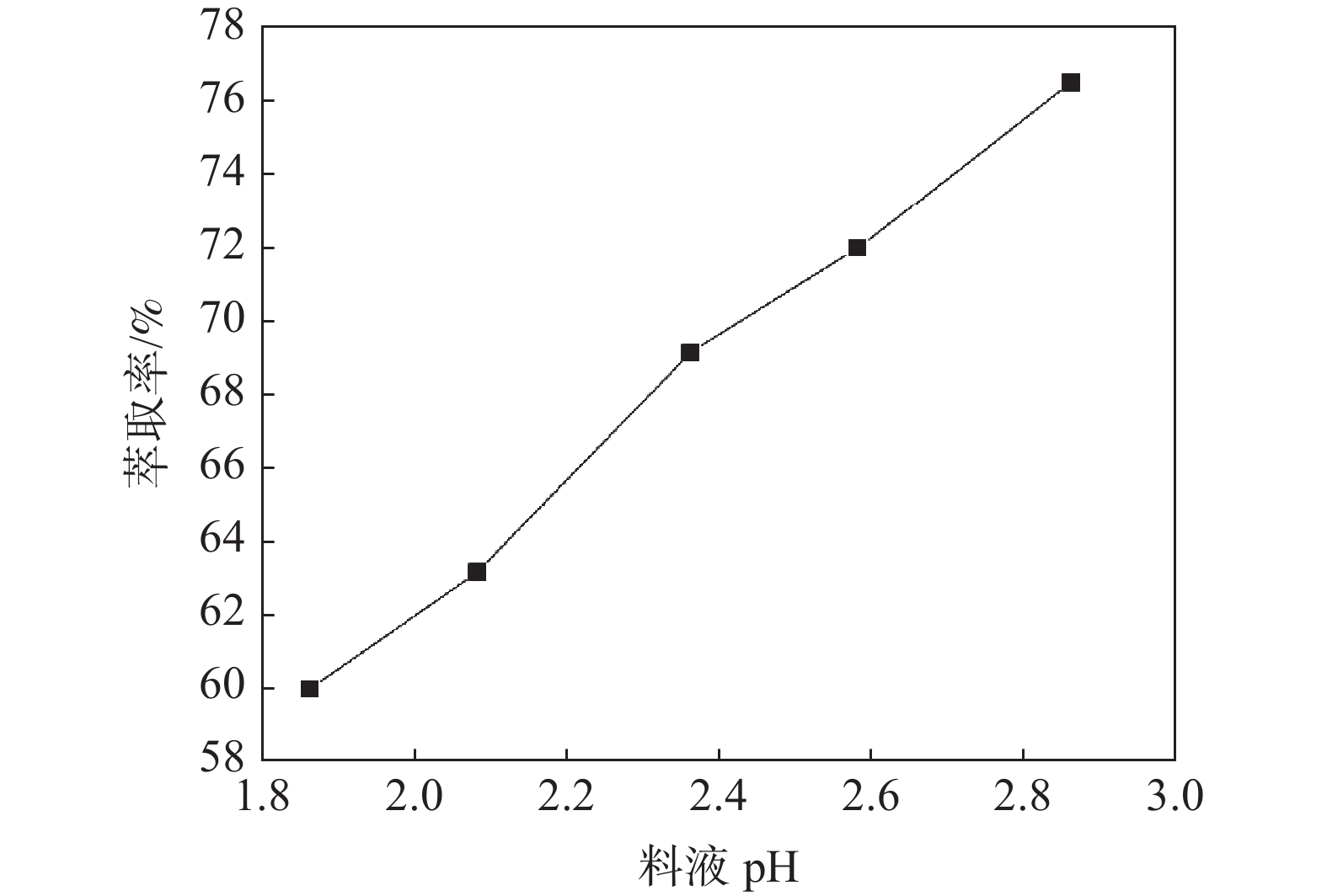

试验条件为相比1:1,萃取时间10 min,分相时间5 min。有机相(体积分数,%)组成P204:TBP:260#为10:5:85。试验研究了在料液可调pH值范围内,钒萃取率随料液pH变化的影响。取萃原液50 mL,利用固体Na2CO3调节原液为不同pH值。

试验结果由图8可知,在选定的萃取试验条件下,钒的萃取率随水相pH值的升高而升高,当pH上升到2.86时,钒萃取率接近76.49%。但pH过高,碱消耗量过大,增加了试剂成本,同时也增加了废水中的钠盐量;当pH值高于2.5时,料液中的杂质如铁、铝会发生沉淀,影响萃取操作;P204对钒的萃取受pH值影响非常大,在适合的pH值条件下,萃取率很高,因其是一种有机磷酸,通过羟基氢的取代,可以有不同的萃取容量[17],因此溶液中[H+]浓度越小(即pH越大),P204的萃取速率越高。试验中还发现pH值高于2.5以后,分相时间开始变长,故料液pH值以控制在2. 2~2. 5为宜。

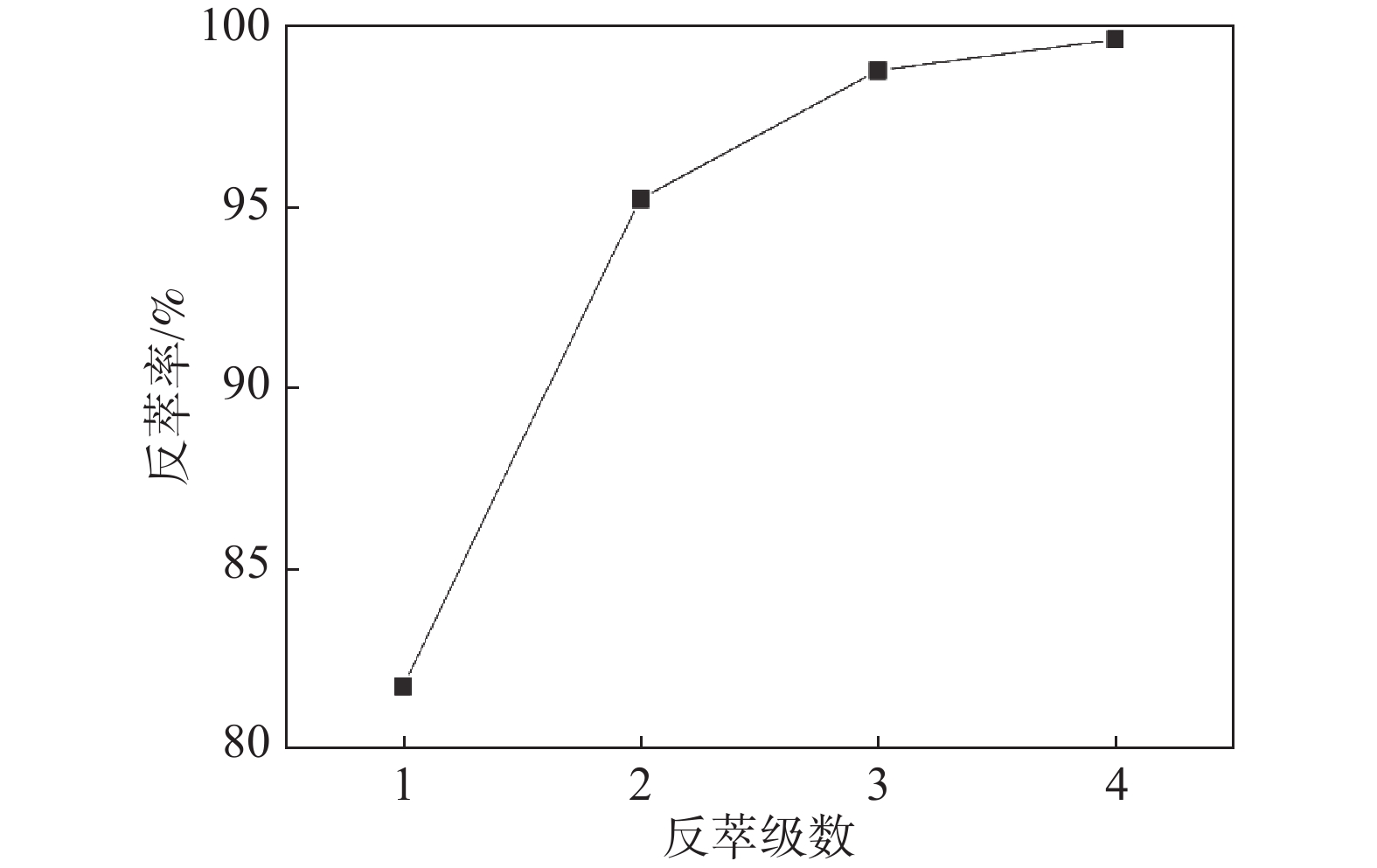

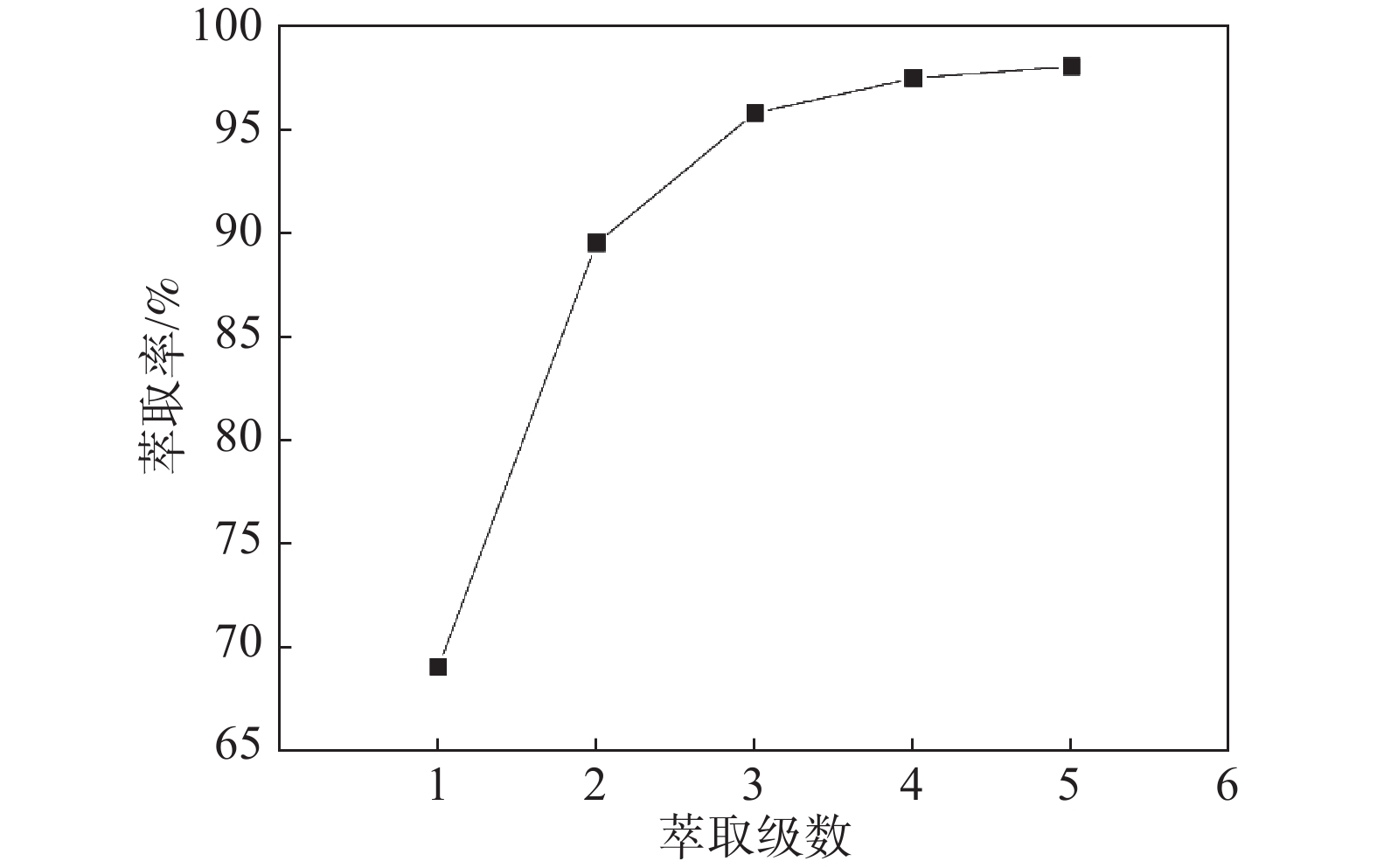

2.2.3 萃取级数考察

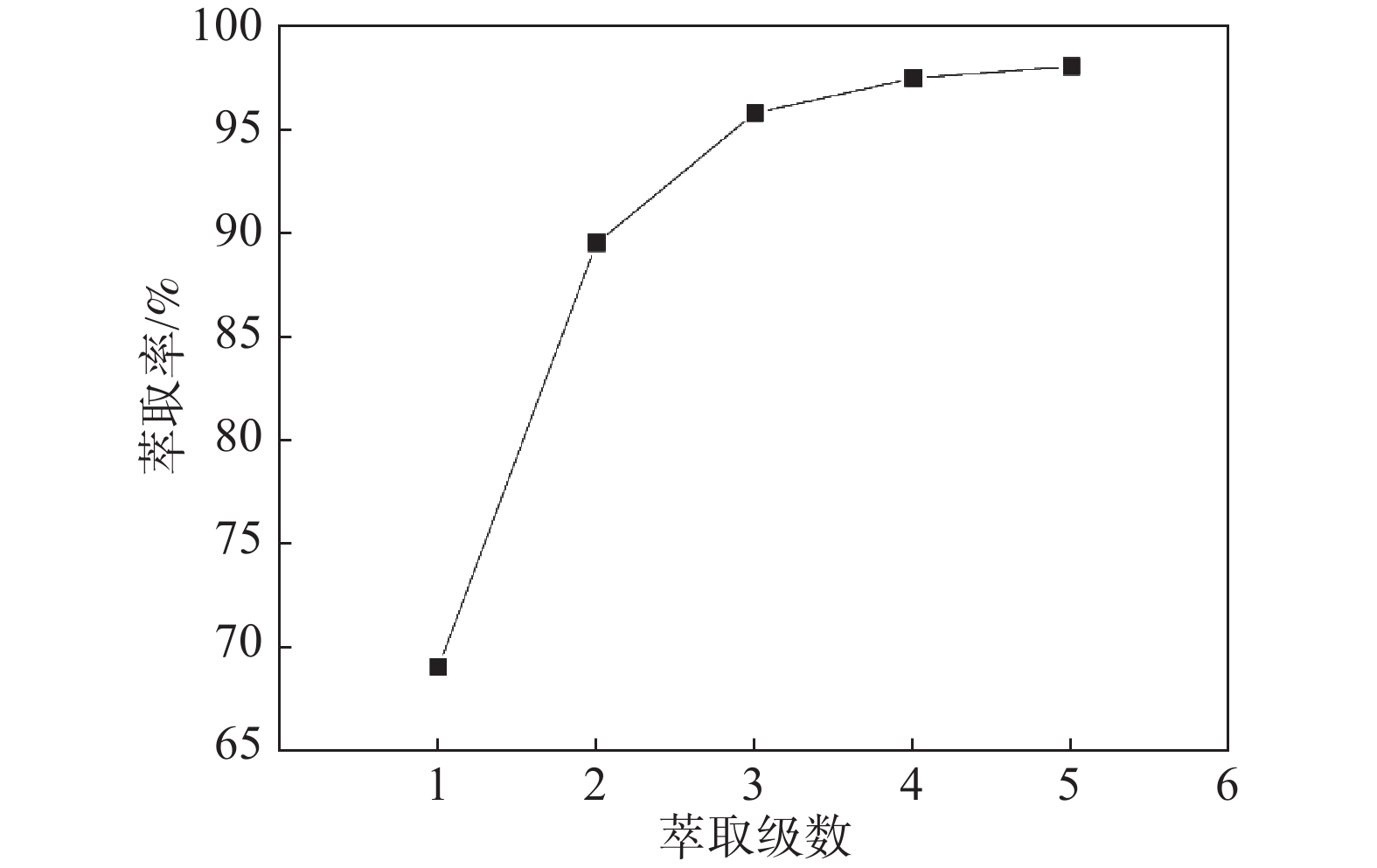

单级萃取一般难以实现完全萃取金属离子的要求,工业上溶剂萃取大多需要采用多级连续萃取,在以上单级萃取条件试验为萃原液100 mL,Na2CO3调pH值2.36,萃取时间5 min,相比1:1,分相时间5 min,有机相组成(体积分数,%)P204:TBP:260#为10:5:85的基础上,进行了最优条件单级萃取级数试验及多级逆流萃取模拟试验,试验结果如图9所示。

由图9可知,在最佳萃取条件下,经过5级单级萃取,钒萃取率已达98%,继续增加萃取级数会使工艺流程增长,成本提高,且萃取率增长不明显,故选择采用5级萃取可以取得较好的萃取结果。

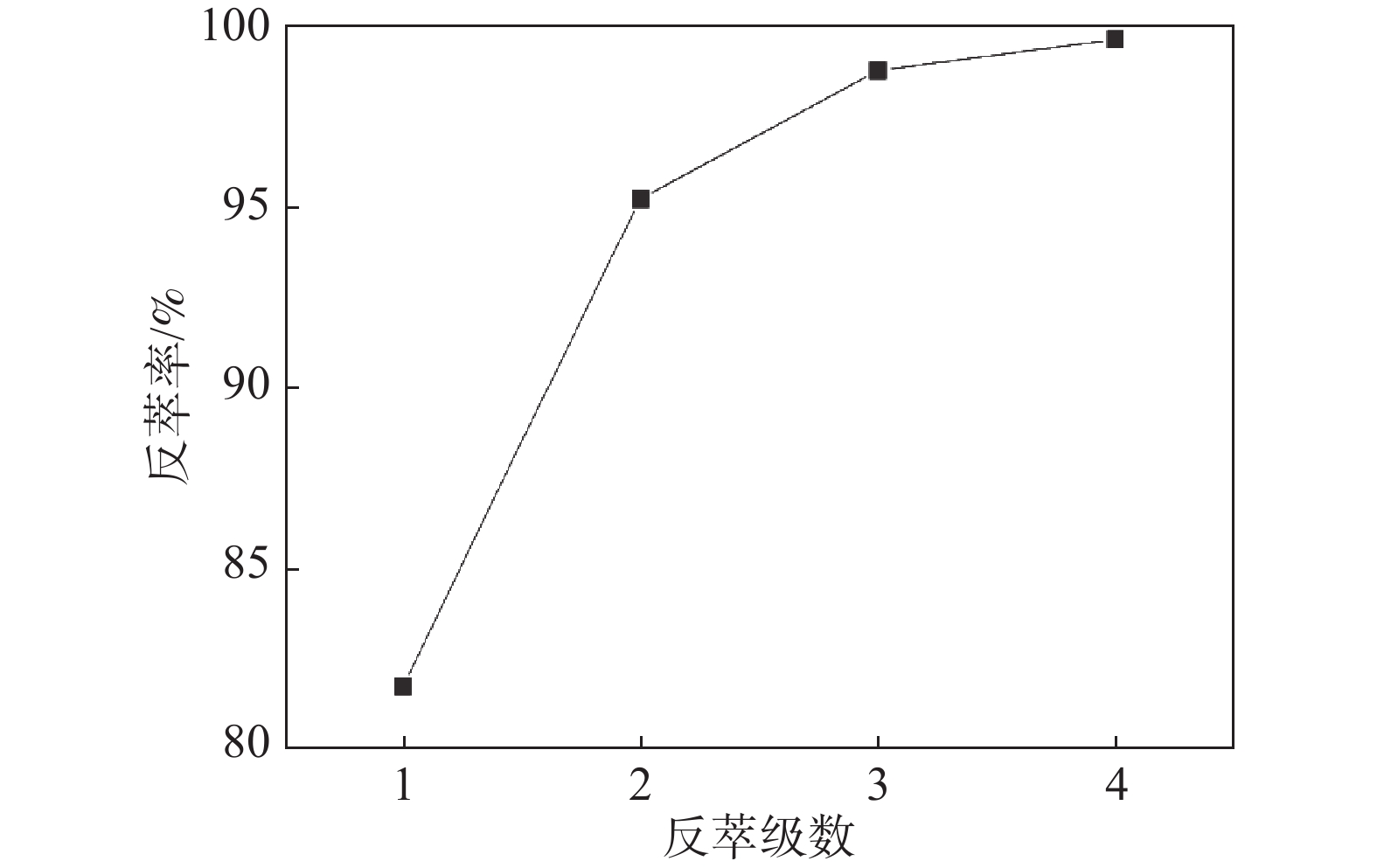

2.2.4 反萃级数考察

在以上单级反萃试验基础上,在有机相100 mL,反萃时间5 min,分相时间5 min,相比(O/A)10:1,硫酸浓度1.5 mol/L的操作条件下进行多级反萃试验,以测定反萃级数,试验结果如图10所示。由图10结果来看,在最佳单级反萃条件下,钒的反萃级数只需4级就可达到99%以上的反萃率,而继续增加反萃级数会提高成本,因此将反萃级数控制在4级。

2.3 沉钒与产品制备

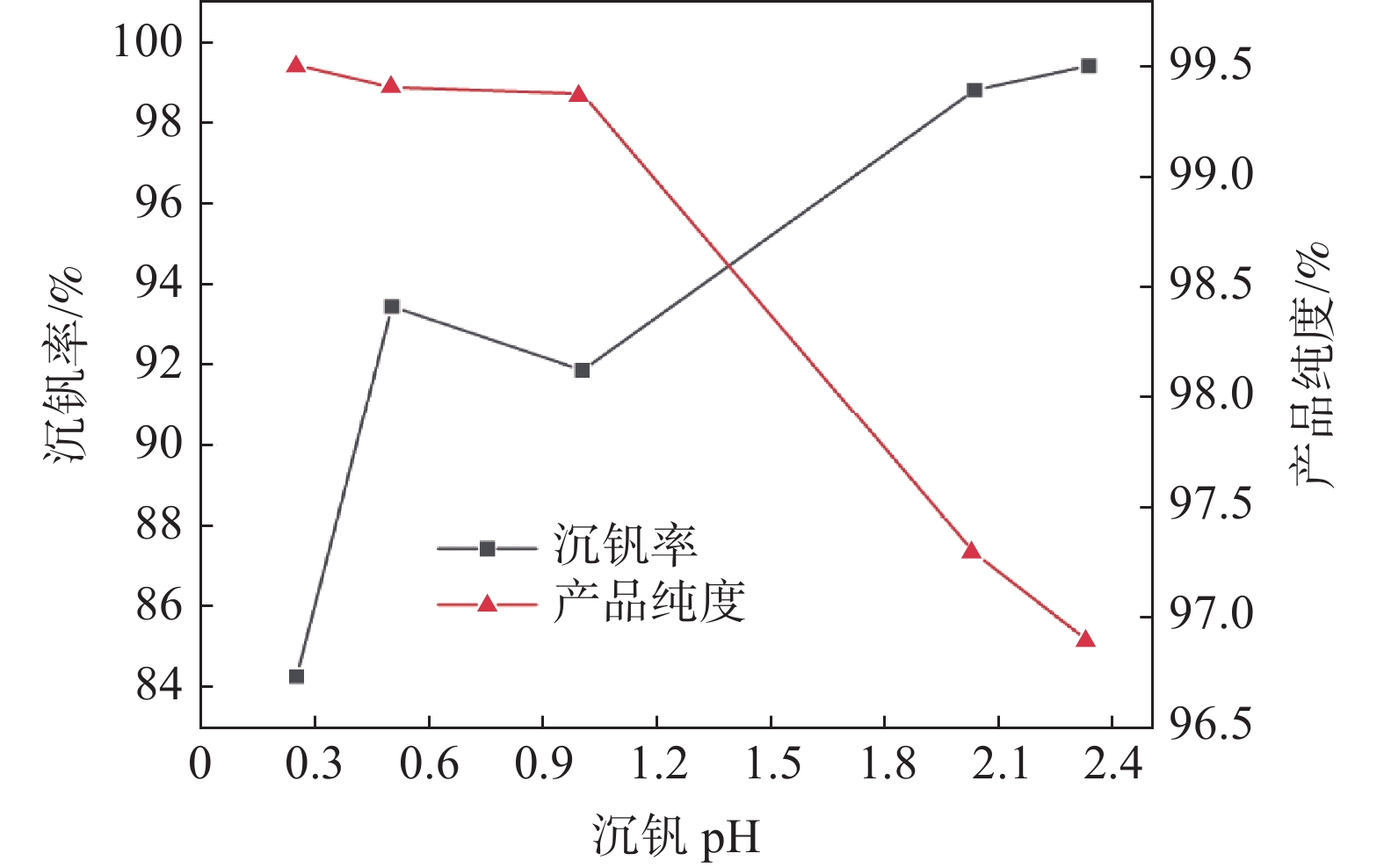

2.3.1 沉钒pH值的影响

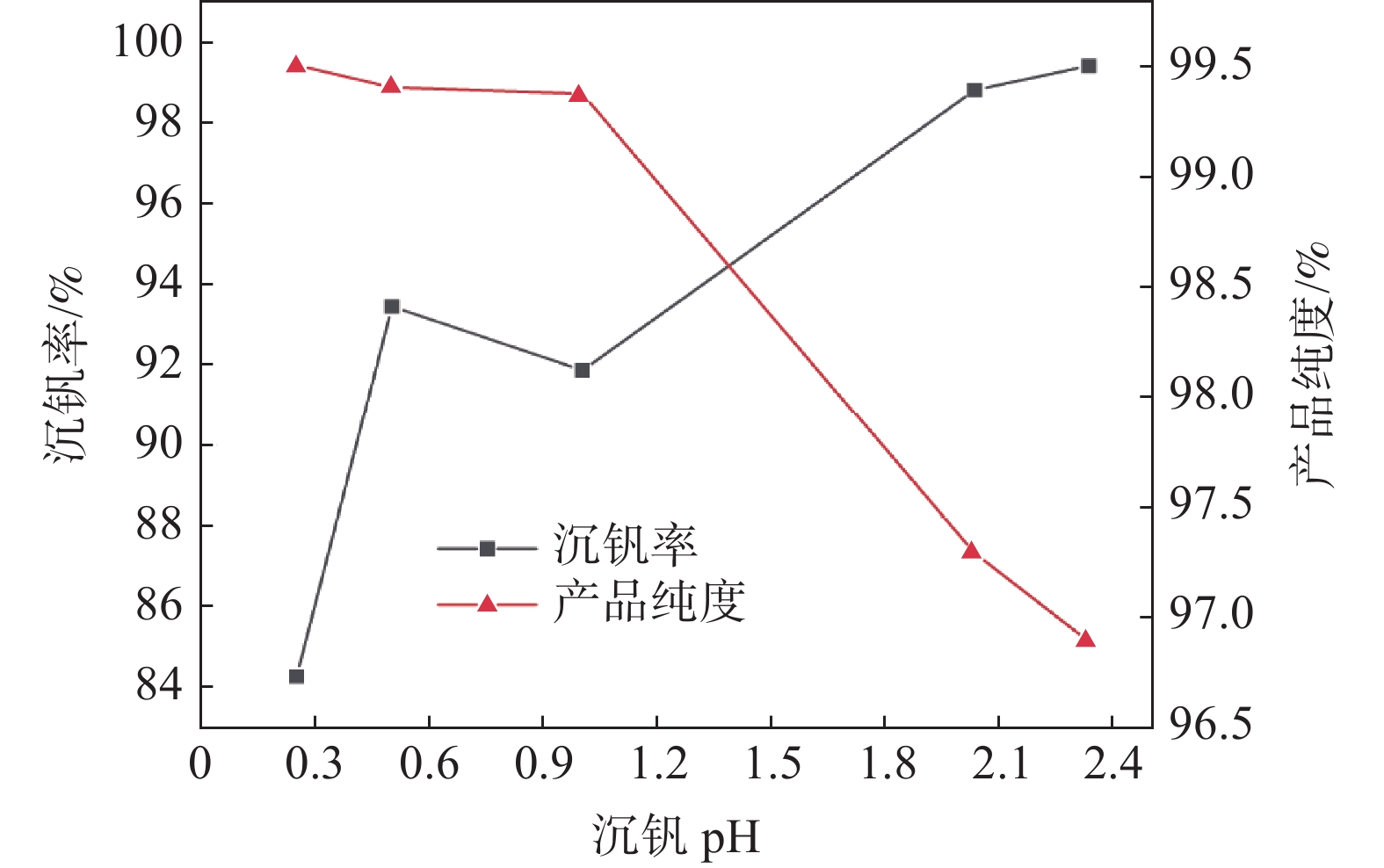

在酸性铵盐沉钒工艺中,pH值是影响沉钒反应的重要因素[18]。根据本体系的料液(硫酸反萃液)特点,在反萃液100 mL,常温加氨水调pH值,沉钒温度95 ℃,时间2 h的试验条件下,考察了沉钒液pH值对沉钒率的影响,试验结果见图11。

由图11可知, pH值的高低对沉钒率有明显的影响,pH在0.5以上,沉钒率较高,pH低于0.5时,沉钒率偏低;沉钒pH值较高时,由于在形成结晶时,Fe、Si、Na进入有机相,难以通过洗涤方式获得纯度达到98%以上的产品,因此,若沉钒液杂质含量低,则可以在较高的pH值条件下沉钒,否则需在偏低的pH值下沉淀出多聚钒酸铵,本研究所适用的沉钒pH值条件为1.0左右。

2.3.2 多聚钒酸铵煅烧

酸性铵盐沉钒得到的多钒酸盐(NH4)2V12O31nH2O经充分洗涤后,需经烘干、破碎、煅烧分解等步骤得到最后的五氧化二钒产品。

破碎后的钒沉淀粉料进入炉内煅烧分解,分解温度采用450~600 ℃,时间2 h左右。分解过程需在流动空气中进行,以便氧化完全。煅烧分解得到最终产品为粉状V2O5。其分解的原理见式(1)。

$$\begin{split} & ({\mathrm{NH}}_{4})_{2}{\mathrm{V}}_{12}{\mathrm{O}}_{31}n{\mathrm{H}}_{2}{\mathrm{O}} \to2{\mathrm{NH}}_{3}\uparrow+6 {\mathrm{V}}_{2}{\mathrm{O}}_{5}+\\ & (n+1) {\mathrm{H}}_{2}{\mathrm{O}} \uparrow \end{split} $$ (1) 由式(1)可见,煅烧时有氨气、水蒸汽放出,煅烧烟气可以采用稀氨水高效吸收的方式回收,因此将烟气回收至浓度达15%~18%的氨水,用于反萃液的调酸中和。

每次用样5 g,温度600 ℃,时间2 h,烧好后随炉冷却至200 ℃左右出炉转至干燥器中完全冷却,防止吸潮,取样进行质量检测,试验分析结果如表8所示。由表8可知,煅烧后产品平均含V2O5 98.87%,主要杂质中除铁量稍高外,其余单项杂质指标均远低于产品质量要求,但所有杂质均符合产品质量标准,产品品质达到冶金V2O5 98级标准。

3. 结论

1)以湖南岳阳某地石煤矿为原料,对保温保湿浓H2SO4熟化浸出工艺进行了详细的研究,确定了最佳的工艺条件:矿物粒度100 μm占98.3%,拌水量10%,酸用量18%,熟化温度120 ℃,熟化时间8 h,水浸液固比2∶1,室温下搅拌浸出2 h,此条件下钒浸出率达到87.8%。

2)浸出溶液采用P204进行萃取,在pH=2.2时,经过5级单级萃取,钒萃取率已达98%,反萃4级可达99%以上的反萃率,本研究在pH=1.0左右进行沉钒,得到的多钒酸盐在600 ℃下煅烧2 h,V2O5产品达到国家标准(GB3283-87冶金98)要求。

3)试验研究开发出的常压湿法清洁提取五氧化二钒工艺没有污染风险高、能源消耗大的焙烧过程,同时也避免了氧压酸浸的设备严格要求,该工艺路线酸耗低、钒浸出率高,产品达到标准要求,具备很好的生产应用前景。

-

表 1 原矿的X荧光光谱半定量分析结果

Table 1. Semi-quantitative analysis of raw ore by X-fluorescence spectra

% V Si C Al Ba Fe K S O Zr Ti Cr Ni Se Mn Rb Zn Ca Mg Mo Cu P 0.543 39.65 3.37 1.56 1.096 0.691 0.196 50.20 0.0073 0.222 0.0233 0.004 0.003 0.0039 0.003 0.031 0.242 0.0053 0.0199 0.134 表 2 原矿化学成分定量分析结果

Table 2. Quantitative analysis of raw ore chemical composition

% V2O5 TFe FeO Fe2O3 SiO2 Al2O3 CaO MgO TiO2 Ba P C S K2O Na2O Cu 0.92 1.98 0.57 2.20 82.18 5.31 0.14 0.60 0.41 2.03 0.17 0.18 0.36 0.69 0.02 0.02 表 3 原矿中钒物相分析结果

Table 3. Vanadium phase analysis results of raw ore

相态 V2O5含量/% 分布率/% 铁铝相 0.072 7.83 云母 0.835 90.76 石榴石 0.012 1.41 合计 0.92 100.00 表 4 原矿中钒价态分析结果

Table 4. Vanadium valence analysis results in raw ore

价态 V2O5含量/% 分布率/% 五价钒 0.436 47.34 四价钒 0.291 31.60 三价钒 0.194 21.06 合计 0.921 100.00 表 5 矿石中主要矿物的含量

Table 5. Content of major minerals in ore

% 云母 褐铁矿 石英玉髓 蒙脱石 重晶石 角闪石 磷灰石 锐钛矿 碳质物 其 它 9.2 3.0 70.8 8.0 3.5 3.0 1.0 0.5 微量 1.0 表 6 保温控湿熟化试验用原料粒度组成

Table 6. Particle size of raw materials used in insulation and humidity-controlled ripening test

样品 占比/% $+30 \;\mu {\mathrm{m}} $ $30 \sim 60 \;\mu {\mathrm{m}} $ $60 \sim 100 \;\mu {\mathrm{m}} $ $100 \sim 150 \;\mu {\mathrm{m}} $ $-150 \;\mu {\mathrm{m}} $ 样① 14.5 19.1 11.1 16.6 38.7 样② 4.5 13.2 13.7 20.6 48.0 样③ 1.9 6.5 17.0 22.4 52.2 样④ 1.7 98.3 样⑤ 100 表 8 煅烧试验结果

Table 8. Calcination test results

项目 钒酸铵/g 产品/g 烧成率/% V2O5/% Si/% Fe/% P/% S/% As/% (Na2O+K2O)/% 一次 5 4.36 87.2 98.50 0.02 0.30 0.045 0.005 0.01 0.003 二次 5 4.39 87.80 99.23 0.03 0.28 0.05 0.004 0.0099 0.004 平均 5 4.38 87.5 98.87 0.025 0.29 0.047 0.003 0.01 0.0035 表 7 浸出溶液主要成分分析

Table 7. Analysis of major components of leaching solution

g/L V2O5 V5+ Fe Fe3+ Al3+ Mg2+ K+ SiO2 As Cd Cr3+ Cr5+ P Na+ SO42+ 4.78 痕量 3.25 微量 8.21 1.42 3.15 0.07 0.0039 0.0067 痕量 0.26 0.130 0.07 81.76 注:pH=1.45。 -

[1] WANG X W, WANG M Y. Current status and development trend of vanadium extraction from rock coal[J]. Iron Steel Vanadium Titanium, 2012,33(1):8-14. (王学文, 王明玉. 石煤提钒工艺现状及发展趋势[J]. 钢铁钒钛, 2012,33(1):8-14. doi: 10.7513/j.issn.1004-7638.2012.01.002WANG X W, WANG M Y. Current status and development trend of vanadium extraction from rock coal[J]. Iron Steel Vanadium Titanium, 2012, 33(1): 8-14. doi: 10.7513/j.issn.1004-7638.2012.01.002 [2] LIU J H, TAN A H. Overview of the current status of vanadium extraction from rock-coal vanadium mines in China[J]. Hunan Nonferrous Metals, 2010,26(5):11-14. (刘景槐, 谭爱华. 我国石煤钒矿提钒现状综述[J]. 湖南有色金属, 2010,26(5):11-14. doi: 10.3969/j.issn.1003-5540.2010.05.004LIU J H, TAN A H. Overview of the current status of vanadium extraction from rock-coal vanadium mines in China[J]. Hunan Nonferrous Metals, 2010, 26(5): 11-14. doi: 10.3969/j.issn.1003-5540.2010.05.004 [3] ZHANG D Q, LI Y G, ZANG Y Y. Current status of research on vanadium and titanium resources and their utilisation at home and abroad[J]. Sichuan Nonferrous Metals, 2011(2):1-6 (张冬清, 李运刚, 张颖异. 国内外钒钛资源及其利用研究现状[J]. 四川有色金属, 2011(2):1-6. doi: 10.3969/j.issn.1006-4079.2011.02.001ZHANG D Q, LI Y G, ZANG Y Y. Current status of research on vanadium and titanium resources and their utilisation at home and abroad[J]. Sichuan Nonferrous Metals, 2011(2): 1-6 doi: 10.3969/j.issn.1006-4079.2011.02.001 [4] HUANG X Y, MA X H, GAO A M, et al. Progress of vanadium extraction from rock coal[J]. Gansu Metallurgy, 2010,32(4):27-29. (黄晓毅, 马玄恒, 高爱民, 等. 石煤提钒工艺研究进展[J]. 甘肃冶金, 2010,32(4):27-29. doi: 10.3969/j.issn.1672-4461.2010.04.011HUANG X Y, MA X H, GAO A M, et al. Progress of vanadium extraction from rock coal[J]. Gansu Metallurgy, 2010, 32(4): 27-29. doi: 10.3969/j.issn.1672-4461.2010.04.011 [5] ZHANG P, JIANG F H. Extraction of vanadium pentoxide from stony coal by using causticised mud as roasting additive[J]. Rare Metals, 2000,24(2):115-118. (张萍, 蒋馥华. 苛化泥为焙烧添加剂从石煤提取五氧化二钒[J]. 稀有金属, 2000,24(2):115-118. doi: 10.3969/j.issn.0258-7076.2000.02.008ZHANG P, JIANG F H. Extraction of vanadium pentoxide from stony coal by using causticised mud as roasting additive[J]. Rare Metals, 2000, 24(2): 115-118. doi: 10.3969/j.issn.0258-7076.2000.02.008 [6] TAN A H. Study on vanadium extraction by blank roasting-alkali leaching process in a rock-coal vanadium mine[J]. Hunan Nonferrous Metals, 2008,24(1):24-26. (谭爱华. 某石煤钒矿空白焙烧-碱浸提钒工艺研究[J]. 湖南有色金属, 2008,24(1):24-26. doi: 10.3969/j.issn.1003-5540.2008.01.007TAN A H. Study on vanadium extraction by blank roasting-alkali leaching process in a rock-coal vanadium mine[J]. Hunan Nonferrous Metals, 2008, 24(1): 24-26. doi: 10.3969/j.issn.1003-5540.2008.01.007 [7] BIN Z Y. Extraction of vanadium pentoxide from vanadium ores by salt-free roasting[J]. Iron Steel Vanadium Titanium, 2006,27(1):21-25. (宾智勇. 钒矿石无盐焙烧提取五氧化二钒试验[J]. 钢铁钒钛, 2006,27(1):21-25. doi: 10.3969/j.issn.1004-7638.2006.01.005BIN Z Y. Extraction of vanadium pentoxide from vanadium ores by salt-free roasting[J]. Iron Steel Vanadium Titanium, 2006, 27(1): 21-25. doi: 10.3969/j.issn.1004-7638.2006.01.005 [8] LIU J H, BIN Z Y, TAN A H. Experimental study on the extraction of vanadium pentoxide from vanadium-containing kaolin with blank granulation by rotary kiln roasting and low acid leaching[J]. Hunan Nonferrous Metals, 2007,23(5):9-13. (刘景槐, 宾智勇, 谭爱华. 含钒高岭土空白制粒回转窑焙烧-低酸浸出提取五氧化二钒试验研究[J]. 湖南有色金属, 2007,23(5):9-13. doi: 10.3969/j.issn.1003-5540.2007.05.004LIU J H, BIN Z Y, TAN A H. Experimental study on the extraction of vanadium pentoxide from vanadium-containing kaolin with blank granulation by rotary kiln roasting and low acid leaching[J]. Hunan Nonferrous Metals, 2007, 23(5): 9-13. doi: 10.3969/j.issn.1003-5540.2007.05.004 [9] WEI C, LI C X, LI M T, et al. A new process for wet enhanced vanadium extraction from rock coal[J]. Chinese Journal of Nonferrous Metals, 2008,18(s1):80-83. (魏昶, 李存兄, 李旻廷, 等. 石煤湿法强化提钒新工艺[J]. 中国有色金属学报, 2008,18(s1):80-83. doi: 10.3321/j.issn:1004-0609.2008.z1.016WEI C, LI C X, LI M T, et al. A new process for wet enhanced vanadium extraction from rock coal[J]. Chinese Journal of Nonferrous Metals, 2008, 18(s1): 80-83. doi: 10.3321/j.issn:1004-0609.2008.z1.016 [10] LI C X, WEI C, LI M T, et al. Optimisation of vanadium extraction by acid leaching of stone coal under oxygen pressure[J]. Chinese Journal of Nonferrous Metals, 2008,18(s1):84-87. (李存兄, 魏昶, 李旻廷, 等. 石煤氧压酸浸提钒工艺优化[J]. 中国有色金属学报, 2008,18(s1):84-87. doi: 10.3321/j.issn:1004-0609.2008.z1.017LI C X, WEI C, LI M T, et al. Optimisation of vanadium extraction by acid leaching of stone coal under oxygen pressure[J]. Chinese Journal of Nonferrous Metals, 2008, 18(s1): 84-87. doi: 10.3321/j.issn:1004-0609.2008.z1.017 [11] WU H Y, DAI Z L, GU L J, et al. Influence of fluorinated leaching aids on sulphuric acid leaching and vanadium extraction from vanadium ores[J]. Mining and Metallurgical Engineering, 2010,30(2):83-85. (吴海鹰, 戴子林, 谷利君, 等. 含氟助浸剂对钒矿的硫酸浸出和萃钒的影响研究[J]. 矿冶工程, 2010,30(2):83-85. doi: 10.3969/j.issn.0253-6099.2010.02.022WU H Y, DAI Z L, GU L J, et al. Influence of fluorinated leaching aids on sulphuric acid leaching and vanadium extraction from vanadium ores[J]. Mining and Metallurgical Engineering, 2010, 30(2): 83-85. doi: 10.3969/j.issn.0253-6099.2010.02.022 [12] HUANG Z G, NING S M, SHE Z H, et al. Selection of smelting process for a siliceous vanadium ore[J]. Mining and Metallurgical Engineering, 2013,33(z1):50-53. (黄臻高, 宁顺明, 佘宗华, 等. 某硅质钒矿冶炼工艺的选择[J]. 矿冶工程, 2013,33(z1):50-53.HUANG Z G, NING S M, SHE Z H, et al. Selection of smelting process for a siliceous vanadium ore[J]. Mining and Metallurgical Engineering, 2013, 33(z1): 50-53. [13] LIU W L, WANG X W, WANG M Y, et al. Low-temperature sulphated roasting mineral decomposition process for vanadium extraction from rock coal[J]. Chinese Journal of Nonferrous Metals, 2009,19(5):943-948. (刘万里, 王学文, 王明玉, 等. 石煤提钒低温硫酸化焙烧矿物分解工艺[J]. 中国有色金属学报, 2009,19(5):943-948. doi: 10.3321/j.issn:1004-0609.2009.05.025LIU W L, WANG X W, WANG M Y, et al. Low-temperature sulphated roasting mineral decomposition process for vanadium extraction from rock coal[J]. Chinese Journal of Nonferrous Metals, 2009, 19(5): 943-948. doi: 10.3321/j.issn:1004-0609.2009.05.025 [14] DING R F, LIU G H. Research progress of vanadium separation and enrichment technology in solution[J]. Hunan Nonferrous Metals, 2011,27(3):15-19. (丁瑞锋, 刘桂华. 溶液中钒分离富集技术的研究进展[J]. 湖南有色金属, 2011,27(3):15-19. doi: 10.3969/j.issn.1003-5540.2011.03.005DING R F, LIU G H. Research progress of vanadium separation and enrichment technology in solution[J]. Hunan Nonferrous Metals, 2011, 27(3): 15-19. doi: 10.3969/j.issn.1003-5540.2011.03.005 [15] HU J F, ZHU Y. Study on the properties of vanadium in sulfuric acid system extracted by P204[J]. Rare Metals, 2007,31(3):367-370. (胡建锋, 朱云. P204萃取硫酸体系中钒的性能研究[J]. 稀有金属, 2007,31(3):367-370. doi: 10.3969/j.issn.0258-7076.2007.03.018HU J F, ZHU Y. Study on the properties of vanadium in sulfuric acid system extracted by P204[J]. Rare Metals, 2007, 31(3): 367-370. doi: 10.3969/j.issn.0258-7076.2007.03.018 [16] SONG C X, YE G H, KANG X X, et al. Research progress of vanadium extraction by roasting of rock coal vanadium ore[J]. Iron Steel Vanadium Titanium, 2023,44(4):33-40. (宋昌溆, 叶国华, 亢选雄, 等. 石煤钒矿焙烧提钒的研究进展[J]. 钢铁钒钛, 2023,44(4):33-40. doi: 10.7513/j.issn.1004-7638.2023.04.005SONG C X, YE G H, KANG X X, et al. Research progress of vanadium extraction by roasting of rock coal vanadium ore[J]. Iron Steel Vanadium Titanium, 2023, 44(4): 33-40. doi: 10.7513/j.issn.1004-7638.2023.04.005 [17] LI J H, ZHANG X. Mechanistic analysis and extraction equilibrium constant of La extraction by P204-HCl-HAc system[J]. Rare Metals and Cemented Carbides, 2010,38(2):4. (李剑虹, 张兴. P204-HCl-HAc体系萃取La的机理分析与萃取平衡常数[J]. 稀有金属与硬质合金, 2010,38(2):4.LI J H, ZHANG X. Mechanistic analysis and extraction equilibrium constant of La extraction by P204-HCl-HAc system[J]. Rare Metals and Cemented Carbides, 2010, 38(2): 4. [18] CHEN L. Study on the effects of pH and temperature on the precipitation of vanadium by acidic ammonium salts[J]. Rare Metals, 2010(6):6. (陈亮. pH值和温度对酸性铵盐沉钒影响研究[J]. 稀有金属, 2010(6):6.CHEN L. Study on the effects of pH and temperature on the precipitation of vanadium by acidic ammonium salts[J]. Rare Metals, 2010(6): 6. -

下载:

下载:

下载:

下载: