Study on the impurities removal process of calcified vanadium liquid by extraction process

-

摘要: 以攀钢西昌钒厂的酸性钙化钒液为研究对象,针对其低酸高钒、除杂困难的特点,采用萃取除杂工艺针对性地去除Mn2+、Ca2+、Fe3+阳离子,考察了萃取过程的主要影响因素。确定的最佳萃取参数为:有机相配比20% P204+80% 260#溶剂油,氨水皂化,皂化率100%,萃取剂相比为O/A=2:1,单级萃取时间为5 min,钒液初始pH值为2.9,Mn、Ca的单级萃取率可达到98%以上,萃取后钒液中Mn的含量为0.05 g/L,Ca、Fe、Al的浓度均小于0.1 g/L。Abstract: The acidic calcified vanadium solution from Pangang Xichang Vanadium Plant was the research object in this study. In response to its characteristics of low acidity, high vanadium content, and difficulty in impurities removal, an extraction process was adopted to specifically remove Mn2+, Ca2+ and Fe3+ cations. The main influencing factors of the extraction process were investigated. And the optimal extraction parameters were determined. The organic phase ratio was 20% P204+80% 260# solvent oil with a saponification rate of 100% using ammonium hydroxide. The extractant ratio was O/A=2:1 at the initial pH of vanadium solution of 2.9 for 5 minutes. Under the above conditions, the single stage extraction rate of Mn and Ca reach over 98%. After extraction, the Mn content drops to around 0.05 g/L, Ca, Fe and Al leves are below 0.1 g/L in acidic vanadium solution.

-

0. 前言

高纯五氧化二钒是大部分钒化工产品的基础原料,在化工、医疗和电池等领域应用越来越广[1−2],但对杂质含量要求也更加严格。目前制备高纯钒工艺主要有重溶净化、萃取净化和氯化提纯三种[3−6],重溶净化在钠化钒液制备高纯钒领域已有应用,但存在碱性溶液钒铬分离的问题;萃取净化技术在石煤提钒领域已见应用,但是仅针对酸性溶液体系适用,且仍存在Al、Fe深度净化的问题;氯化法由于技术尚不成熟,成本较高,尚未见工业应用。其他在研的技术对原料中的杂质重量和含量也有针对性的要求,工艺适用范围较为有限。

钙化提钒工艺获得的酸性钒液主要成分平均值为V:25 g/L,Mn:8 g/L,Si:0.5 g/L,P:0.03 g/L,Fe:0.03 g/L,其杂质含量特性与其他钒液存在较大差别。如与常规钒渣钠化工艺对比,钠化钒液为强碱性,主要杂质为Na、Si、Cr,其平均值为Na:30 g/L,Si:1 g/L,Cr:2 g/L,其他杂质如Fe、Mn、P等通常低于0.01 g/L。在以钠化钒液为原料制备高纯氧化钒或钒电解液等高纯产品时,主要难点在于钒铬的充分分离,因此,不论是重溶结晶工艺还是萃取工艺制备高纯钒产品时,都需进行酸化还原除铬[4,7−8]。石煤提钒技术获得的钒液通常为强酸性,主要杂质为Fe:2 g/L,Al:10 g/L,Si、P的长期平均值一般低于0.1 g/L,但仍需进行处理。工业上常采用钒液-水解沉钒-重溶-除杂-再次沉钒的工艺流程制备高纯钒产品,萃取法制备高纯钒工艺也有较多研究,但由于成本因素应用较少[9−10]。

总结目前高纯钒制备技术和主要除杂工艺研究现状可以发现,其除杂工艺和应用范围难以应用于钙化酸性钒液中。因此针对钙化提钒工艺的特性,以酸性钙化钒液为原料,研发制备高纯氧化钒的技术具有较强的应用价值。笔者针对酸性钙化钒液阳离子杂质为主的特性,利用弱酸性条件下钒主要以阴离子形式存在的特点[11],采用阳离子萃取剂萃取的方式去除Mn2+、Ca2+、Fe3+等金属阳离子,实现钒液的净化,从而为制备高纯氧化钒产品打下良好基础。

1. 试验原料与方法

1.1 试验原料

酸性钒液来自西昌钒制品现场,初始pH值为2.9±0.5,主要元素含量分析结果如表1所示。试验采用的浓氨水质量分数为25%,密度0.91 g/cm3,硫酸等药剂均为分析纯。

表 1 酸性钒液主要元素含量Table 1. Main element content of acid vanadium solutiong/L V Fe Mn Si P Al Cr Ca SO42− NH4+ K Na Mg 23.82 0.03 9.05 0.61 0.03 0.035 0.059 0.903 26.54 2.76 0.165 1.36 1.34 酸性钒液中主要阳离子杂质为Mn,含量达到9 g/L,且前期研究表明Mn对沉钒过程及沉钒产品质量存在影响,其次是Ca、Mg、Na(见表1),Mg、Na对沉钒影响较小,Fe、Cr、Al含量较低,但易在沉钒过程共同沉淀下来,需要进行去除。

1.2 试验设备及方法

萃取试验:采用P204为主萃取剂,TBP协萃剂,磺化煤油为稀释剂进行配制有机相,有机相组成:P204+TBP+260#溶剂油=100%,按体积分数混匀,相比(O/A)=有机相∶水相体积,皂化率为P204皂化预处理的体积分数,皂化采用浓氨水,以减少Na引入。将有机相(O)和钒液(A)按照体积比(相比O/A)进行震荡反应一定时间,静置分相,得到萃余液和负载有机相,分析萃余液中各元素含量,计算萃取率。主要考察影响因素:原料液pH、P204配比(影响饱和容量)、TBP配比、皂化率、平衡时间、相比对杂质的萃取效果。反萃采用不同体积分数硫酸作为反萃剂,与负载有机相震荡反应后分相。萃取率(M表示金属元素)与分离系数计算方法如下:

$$ \begin{split} &{\mathrm{M}}\; {\text {萃取率}} \times 100 \% = 1 - { \text {平衡水相中}}\;{\mathrm{M}}\; {\text {含量}} /\\ & {\text {初始水相中}}\; {\mathrm{M}}\; {\text {含量}} \end{split} $$ (1) $$ \begin{split} & \text{ 钒锰分离系数 }\quad\beta_{\mathrm{Mn}/\mathrm{V}}=\left(\left[\mathrm{Mn}_{\mathrm{O}}\right]/\left[\mathrm{Mn}_{\mathrm{A}}\right]\right)/ \\ & \left(\left[\mathrm{V}_{\mathrm{O}}\right]/\left[\mathrm{V}_{\mathrm{A}}\right]\right)\end{split} $$ (2) 式中:VO与VA分别表示有机相中的钒浓度与平衡水相中的钒浓度,MnO和MnA分别表示有机相中的锰浓度与平衡水相中的锰浓度。

2. 结果与讨论

2.1 钒液初始pH的影响

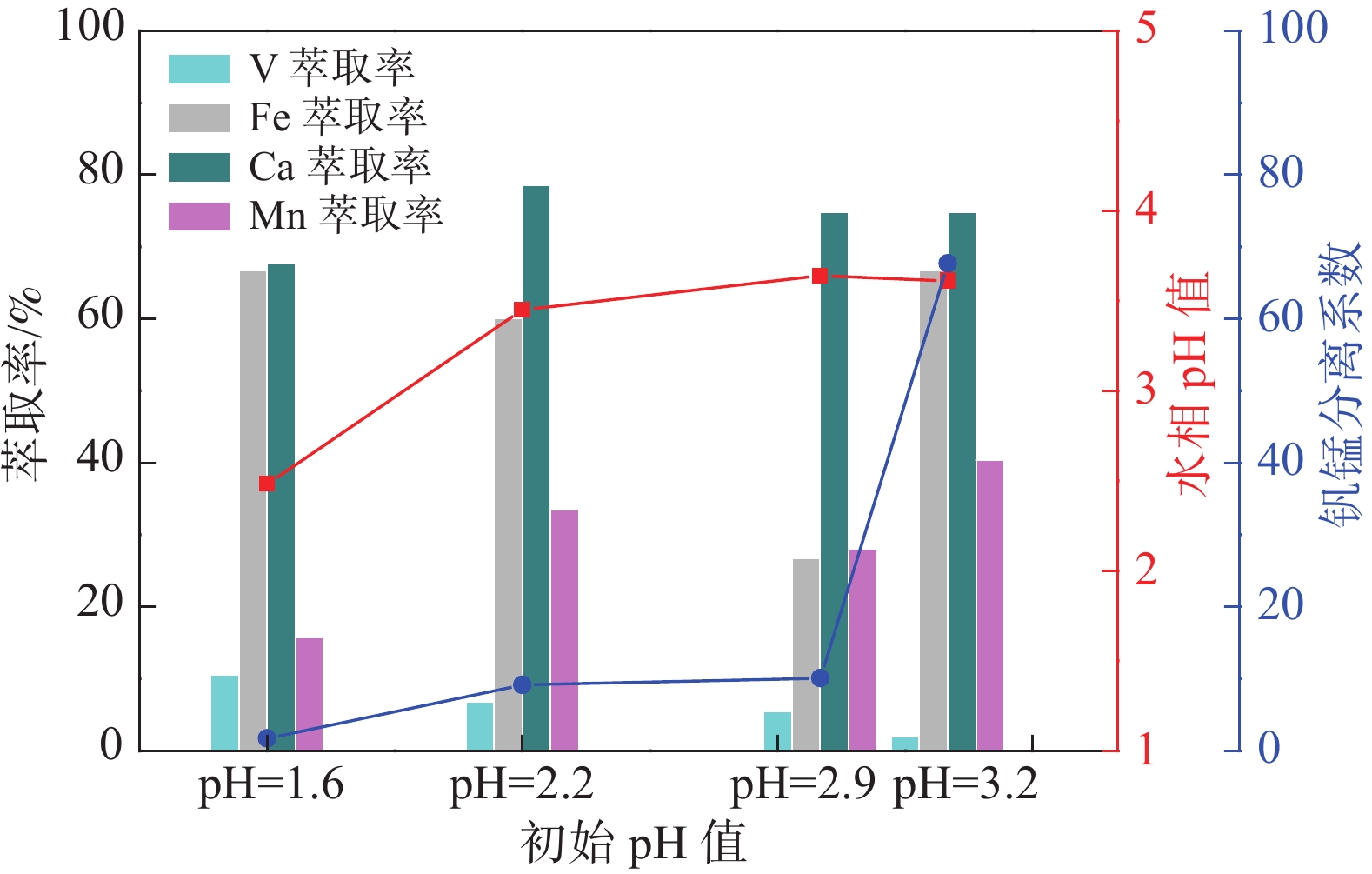

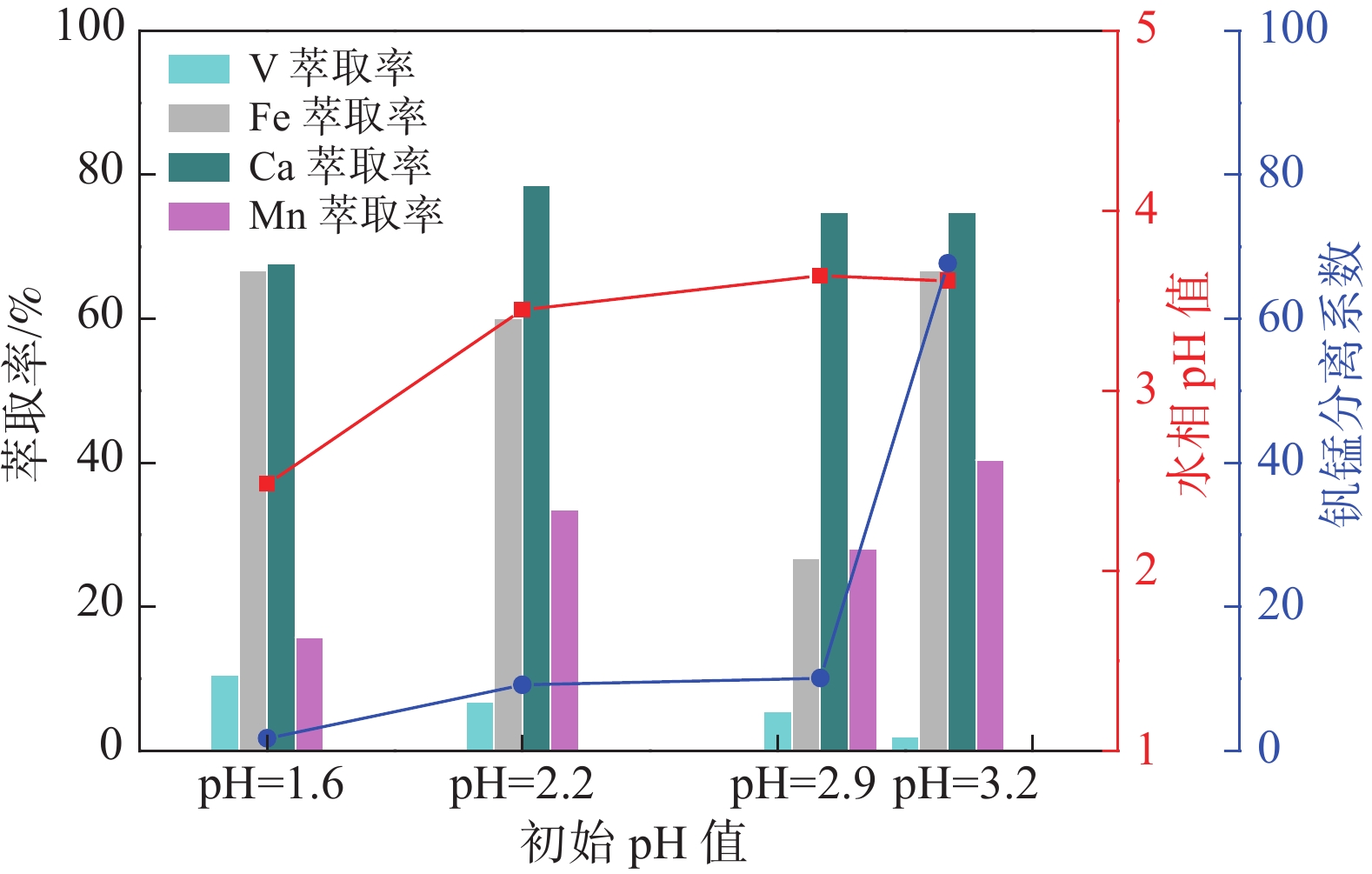

考察了钒液初始pH对萃取的影响,萃取条件为有机相配比20%P204+5%TBP+75%260#溶剂油,皂化率100%,O/A=1∶2,萃取时间为20 min,钒液采用50%硫酸或浓氨水调节初始pH,结果如图1所示,萃取率均为单级萃取率。

从图1中可以看出,随着钒液初始pH升高,水相的pH总体是升高趋势,但水相pH值到了3.6左右升高幅度减慢。钒的萃取率随着初始pH升高出现下降,在pH为2.9时钒萃取率为5.50%,在pH为3.2时钒萃取率最低,一级萃取率为1.93%,但此时萃余液由于pH过高钒易出现沉淀。Mn的萃取率总体趋势是随初始pH升高而升高,在pH为3.2时萃取率达到最高,平衡水相中Mn浓度降低至1.06g/L。由于Fe的初始浓度较低,虽然初始pH值为2.9时Fe的萃取率较小,但总体浓度影响较小。而Ca的萃取率变化较小,表明初始pH值对Ca的萃取影响较小。

进一步分析钒液初始pH为2.9时,该萃取条件下其他杂质的萃取效果,结果如表2所示。

表 2 初始pH为2.9的平衡水相中元素含量Table 2. Element content in equilibrium aqueous phase with an initial pH of 2.9g/L 萃取级数 V Fe Ca Mn Al NH4+ Mg Si 一级 22.51 0.022 0.228 6.51 < 0.01 6.34 1.78 0.356 二级 22.25 0.021 0.035 1.57 < 0.01 9.04 1.64 0.347 可以看出,Al萃取率达到70%以上,水相中浓度降低至<0.01 g/L,基本得到去除。Mg含量变化较小,表明该萃取剂不具备萃Mg能力,Si萃取率为~42%,初步判断Si以溶剂化形式被萃取。由于采用氨水皂化,水相中NH4+浓度显著升高,可减少后续沉钒加铵量。

2.2 皂化率的影响

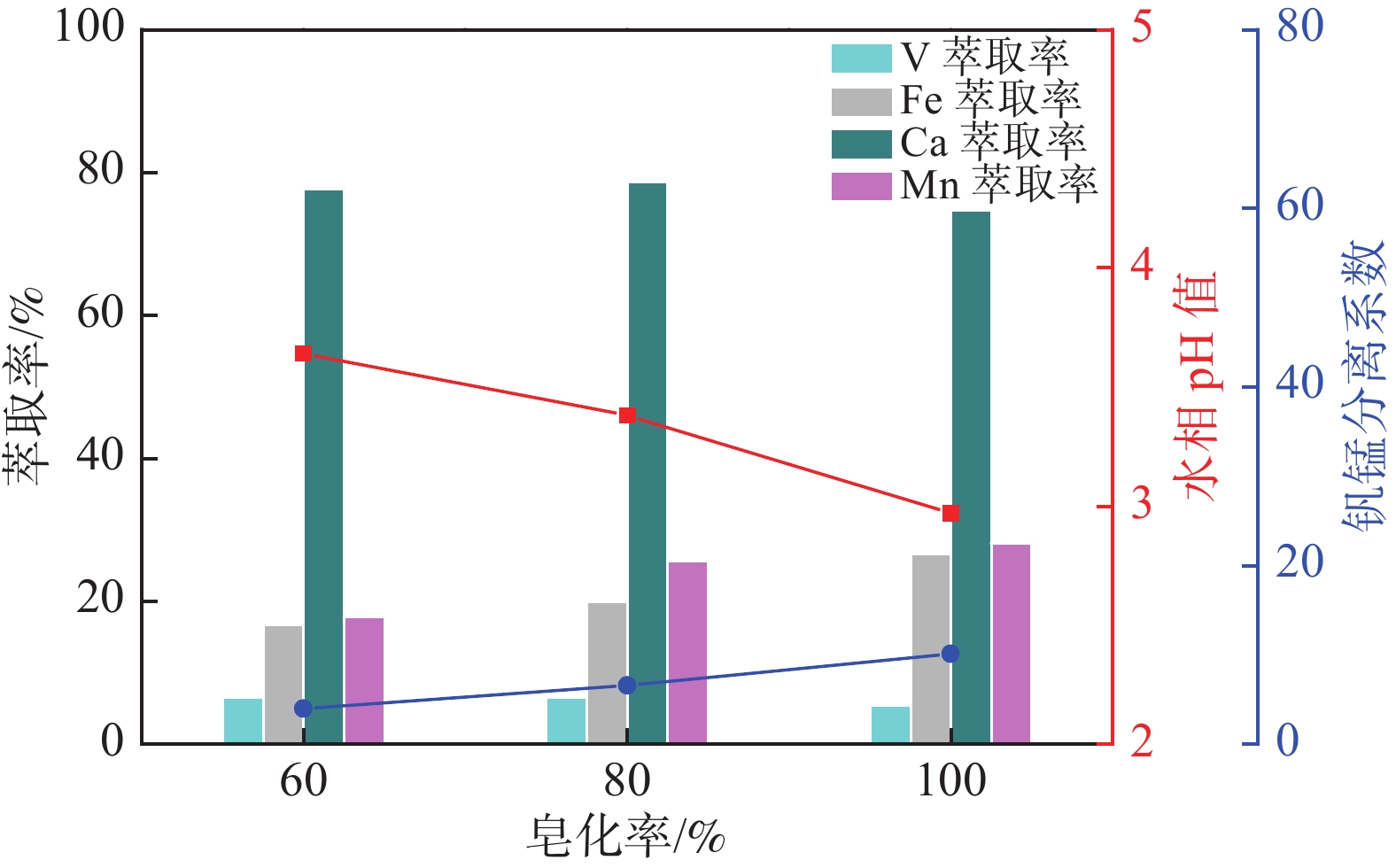

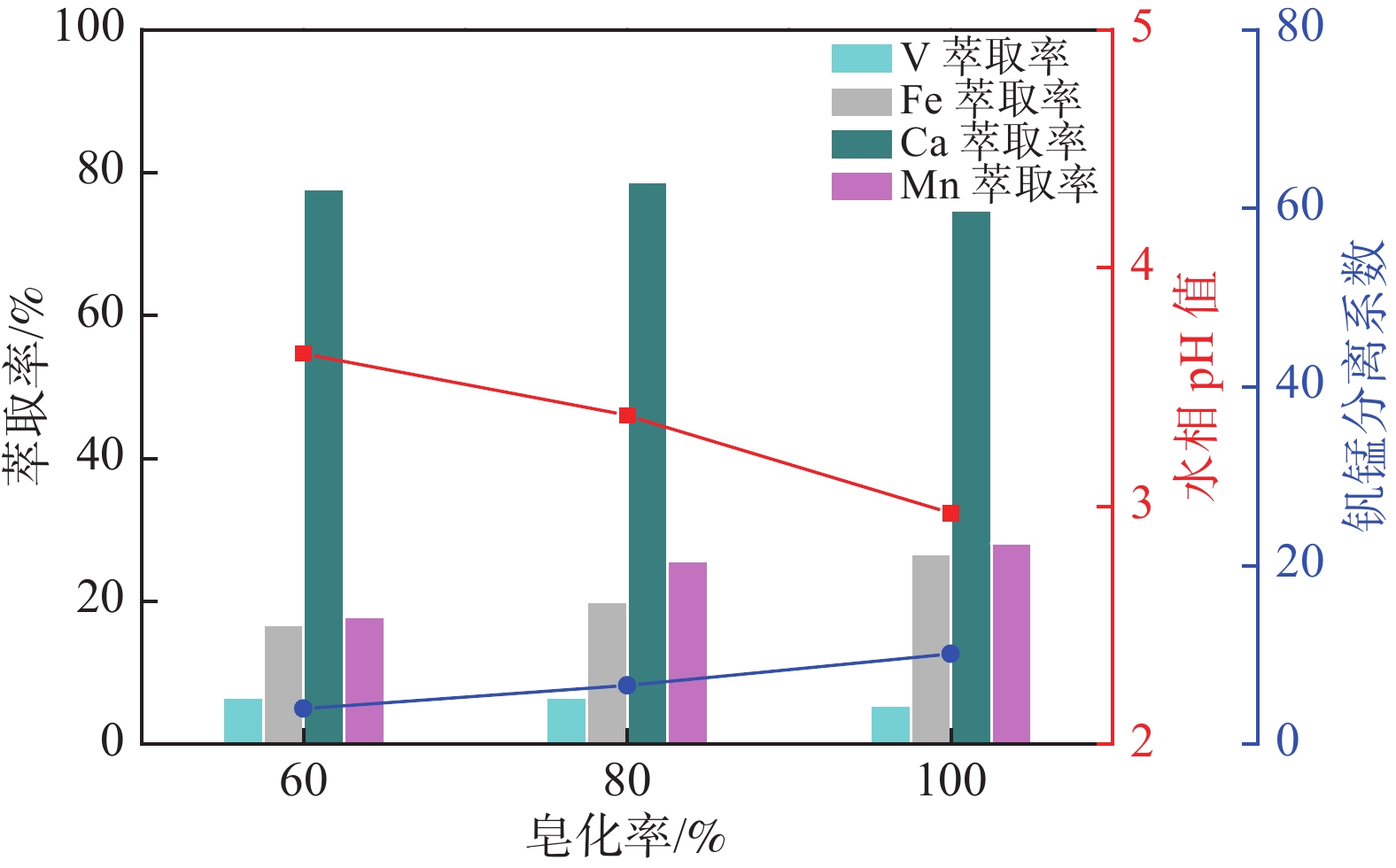

考察了萃取剂皂化率对萃取过程的影响,萃取条件为有机相配比20%P204+5%TBP+75%260#溶剂油,钒液初始pH=2.9,O/A=1:2,萃取时间为20 min,结果如图2所示。

从图2中可以看出,随着萃取剂皂化率由100%降低至60%,V的一级萃取率小幅度升高,Mn的萃取率出现降低,钒锰分离系数也出现显著减小,表明降低皂化率不利于V与Mn的分离。Ca的萃取率始终在75%~85%,表明皂化率对钙的影响较小。Fe萃取率和水相pH均随皂化率降低而降低,表明皂化率低对Fe的萃取不利,确定皂化率为100%。

2.3 P204配比的影响

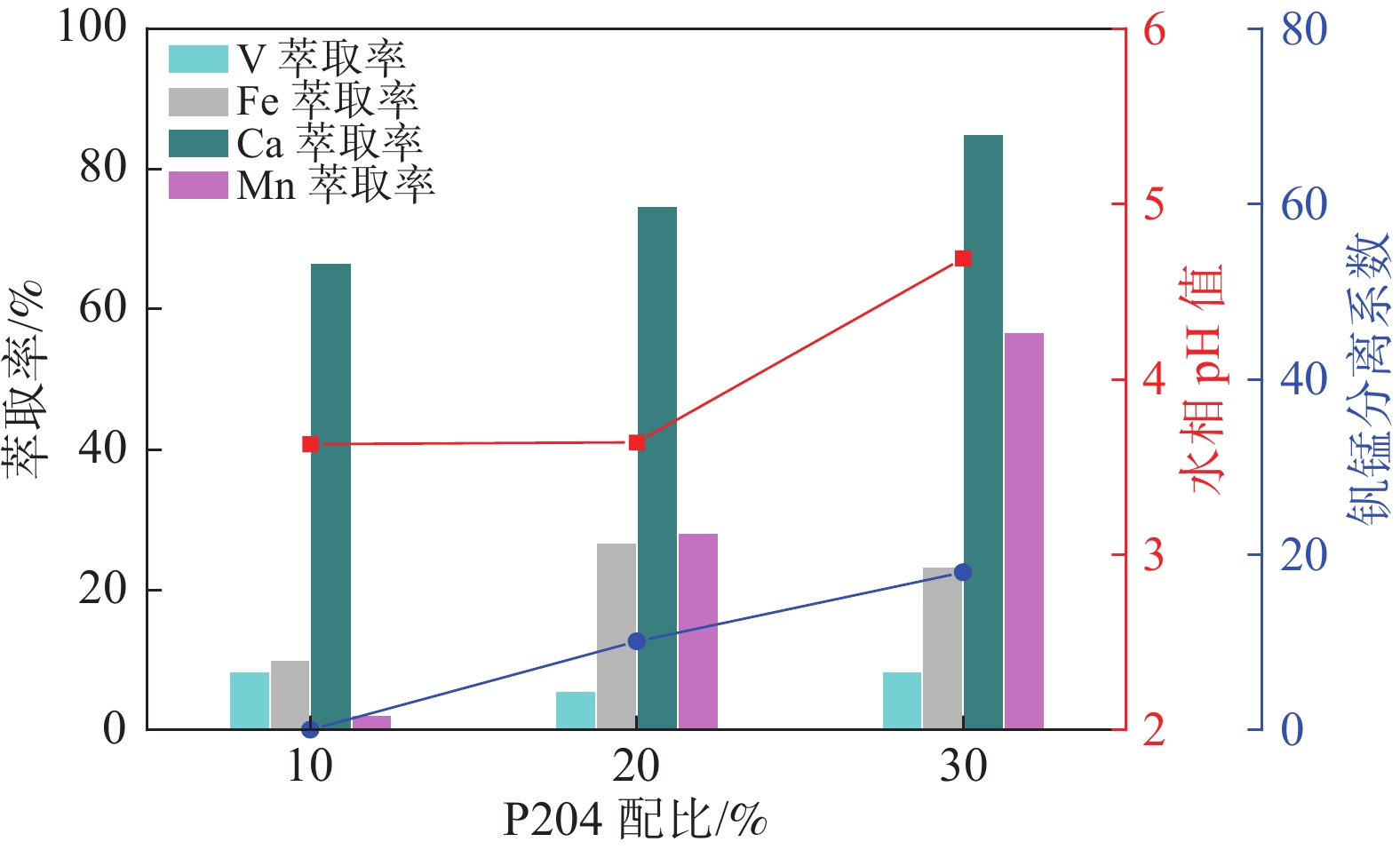

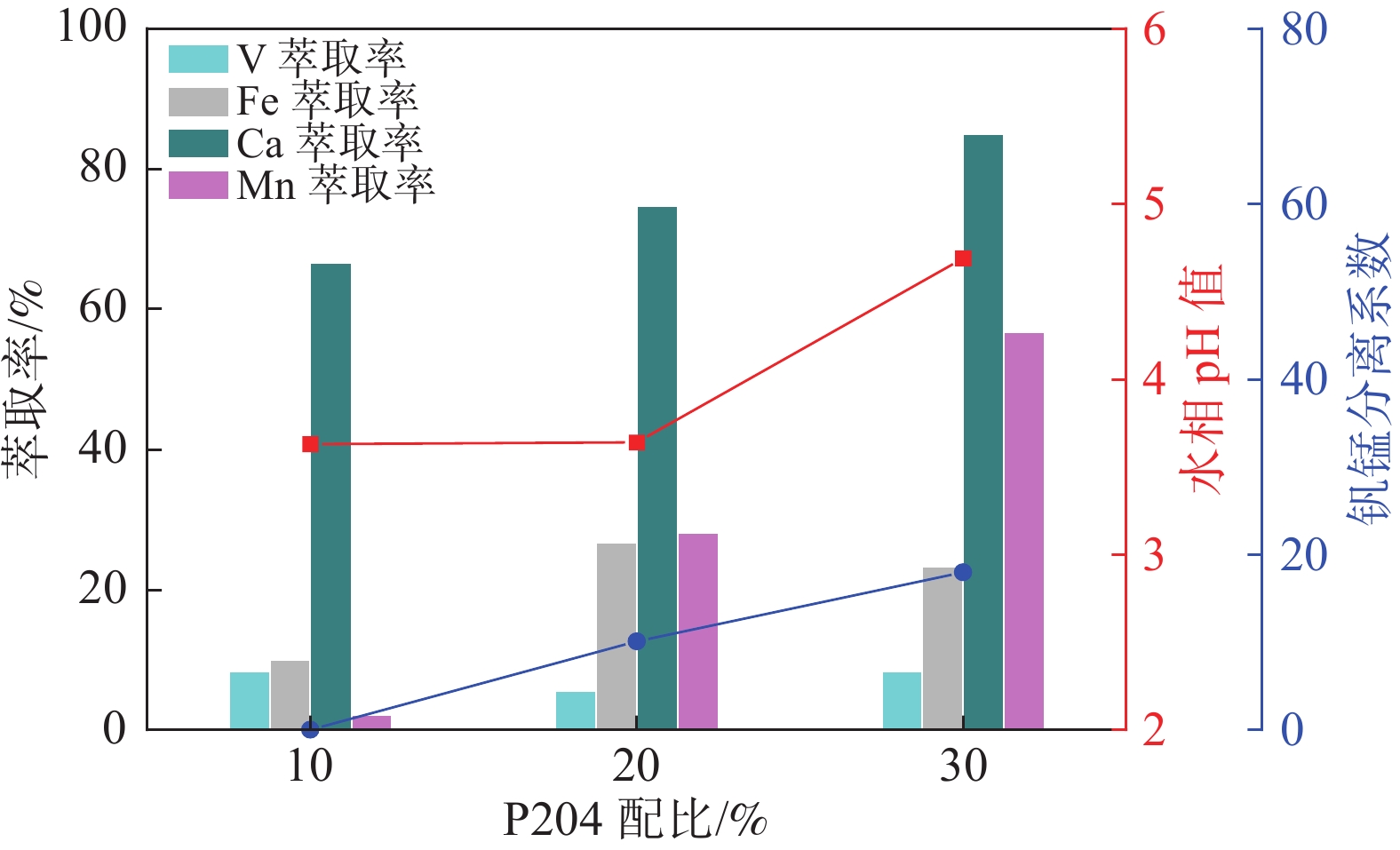

考察了P204配比对萃取过程的影响,萃取条件为有机相配比5%TBP,其余为P204+260#溶剂油=95%,钒液初始pH=2.9,O/A=1∶2,皂化率为100%,萃取时间为20 min,结果如图3所示。

从图3可以看出,在P204配比达到30%时钒锰分离系数达到最大,P204配比达到 30%时,平衡水相中的Mn可以降低至0.18 g/L,Ca度降低至0.01 g/L,此时水相pH升高至4.7,试验发现水相静置48 h后出现沉淀,沉淀烘干后分析元素组成,结果如表3所示。

表 3 萃余液水相静置产生沉淀元素分析Table 3. Analysis of precipitation elements produced by static settlement of extraction raffinate% V Fe Si Mn 41.13 < 0.01 < 0.01 0.017 从表3中可以看出,沉淀中主要组分为V,含量达到 41.13%,但显著低于偏钒酸铵或多钒酸铵中的V含量,且 Mn、Fe含量较低,表明可能存在 P、S等杂质,需要进一步试验确认影响。由于该配比下钒的萃取损失率较大,后溶液稳定性较差,综合考虑钒损失的成本和杂质分离效果,确定P204 配比为20%。

2.4 TBP配比的影响

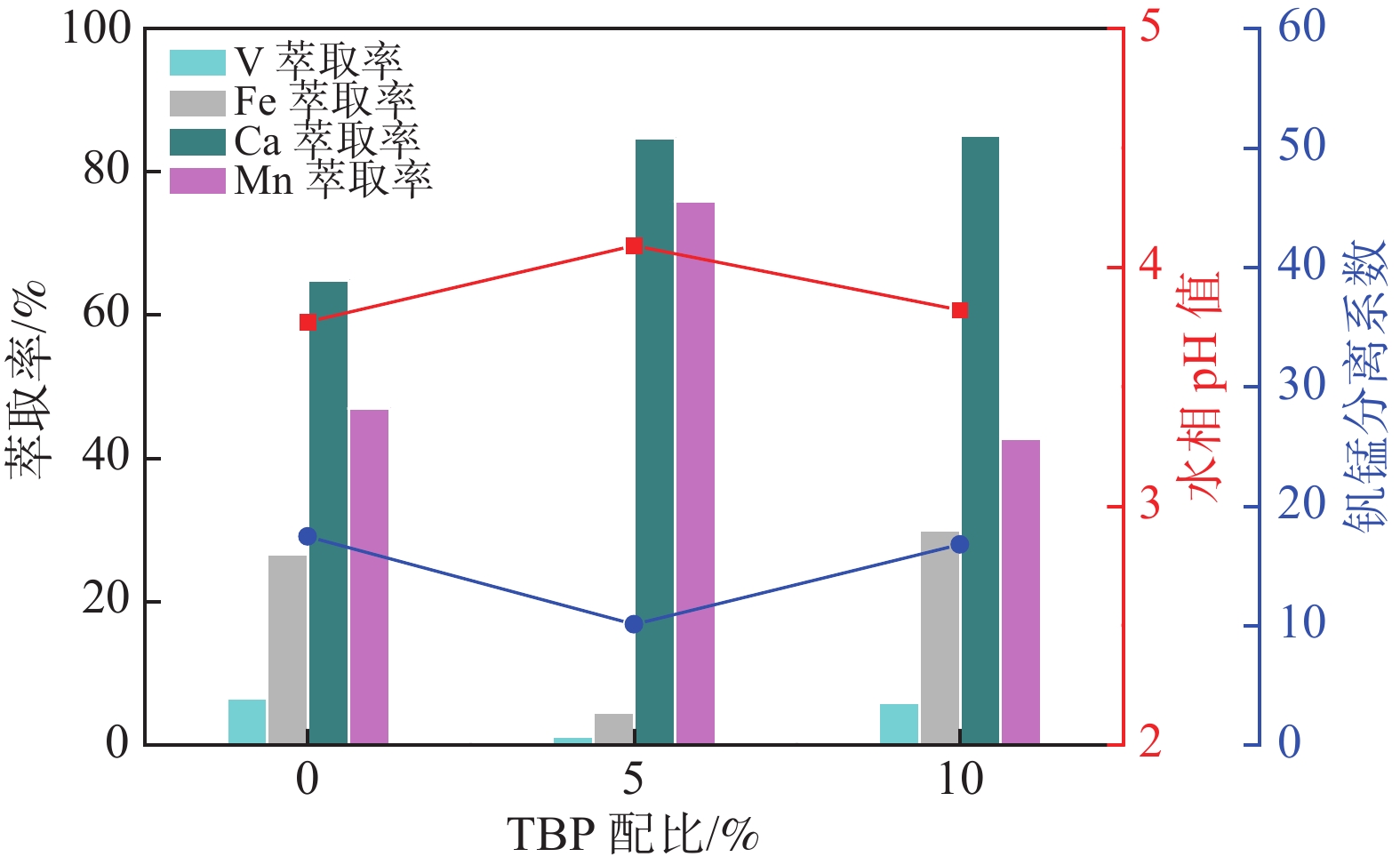

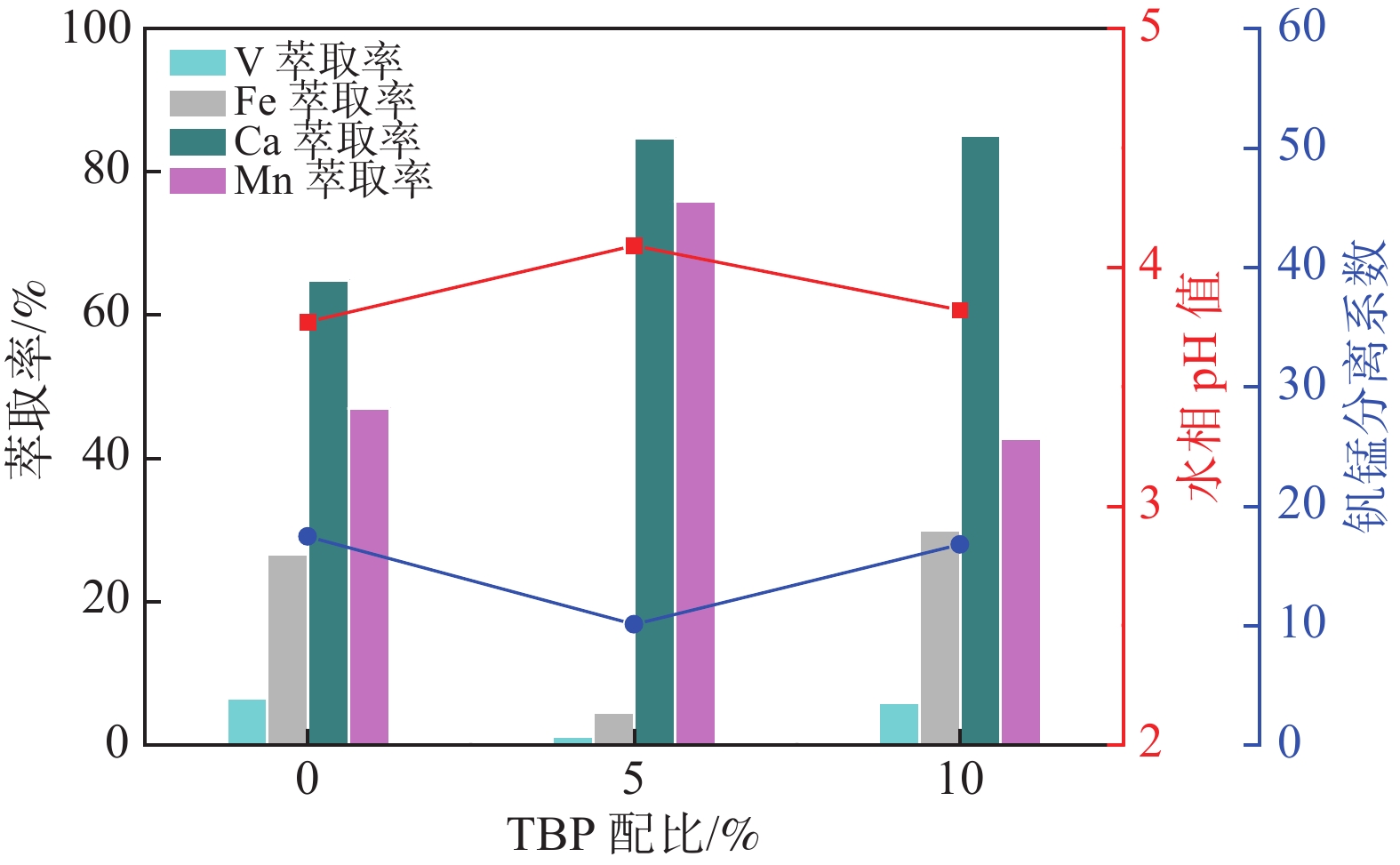

考察了TBP配比对萃取过程的影响,萃取条件为有机相配比20%P204,TBP+260#溶剂油=80%,钒液初始pH=2.9,O/A=1:2,皂化率为100%,萃取时间为20 min,结果如图4所示。

从图4中可以看出,TBP配比对提高钒锰分离效果无显著影响,试验过程未出现分相问题。Ca萃取率随TBP配比增加出现升高,TBP配比由0增加至10%时,Ca一级萃取率由64.78%增加至85.05%,表明TBP对Ca的萃取有一定提升效果。综合成本考虑TBP配比为0,同时可简化配置过程。

2.5 相比对萃取的影响

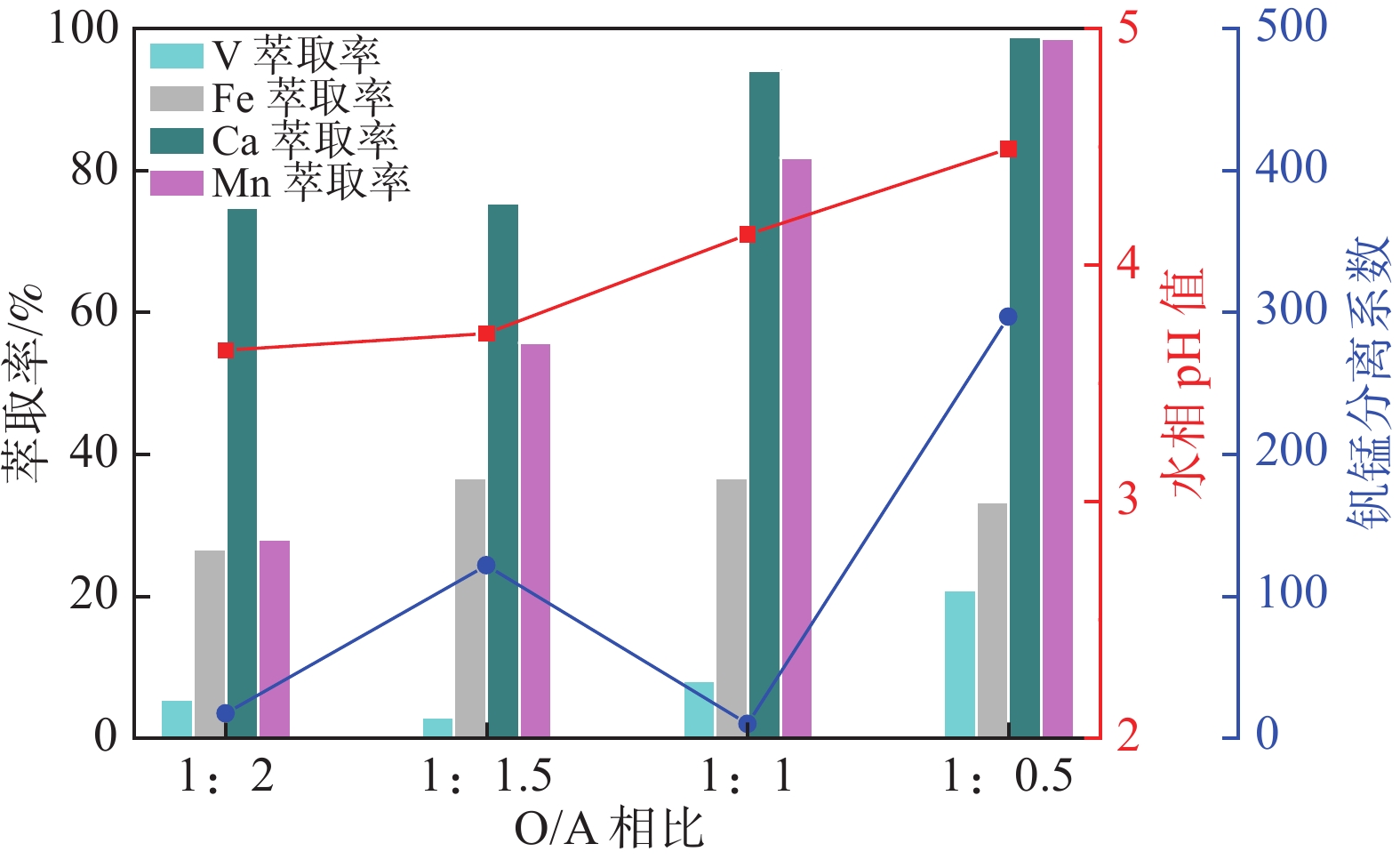

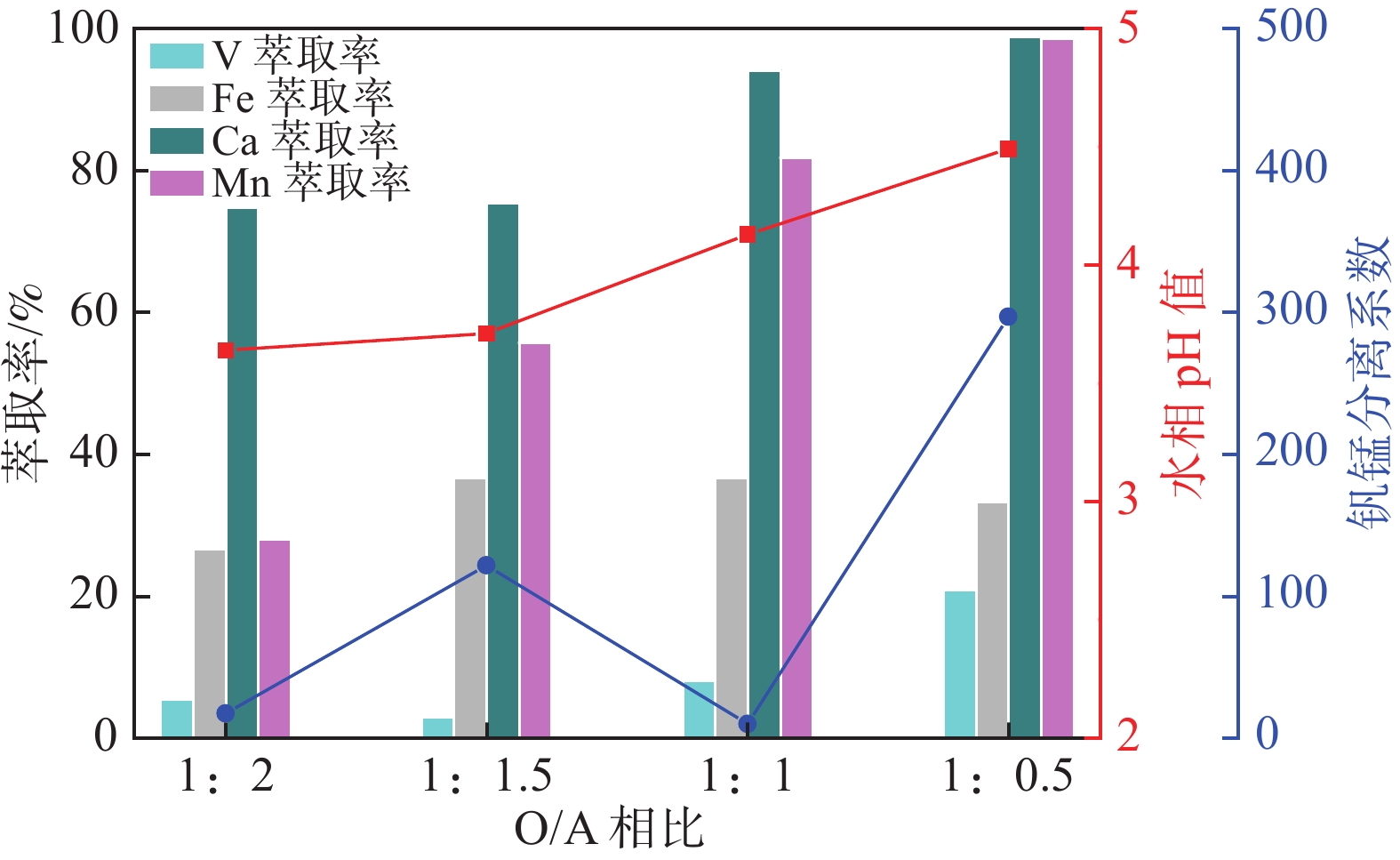

考察了相比对萃取过程的影响,萃取条件为有机相配比20%P204+80%260#溶剂油,钒液初始pH=2.9,皂化率为100%,萃取时间为20 min,结果如图5所示。

从图5中可以看出,随着O/A相比增加,V、Mn、Ca、Fe的萃取率都是随之升高的,钒锰的分离系数也是随之增大。但相比过高导致水相pH也随之升高,影响水相的稳定,试验发现相比为1:1时,萃取水相静置48 h后出现沉淀。相比达到1:0.5时,Mn、Ca的单级萃取率分别达到98.65%,98.89%,但水相静置48 h也出现少量沉淀,影响了Mn的分析结果,导致分离系数出现波动。提高相比可以简化操作,但萃取后的水相pH较高,具体相比需要确定杂质含量对沉钒产品质量影响之后,再确定适宜的杂质浓度及相比,初步确定相比O/A为1:0.5,Mn、Ca萃取率可达98%以上。

2.6 萃取时间对萃取的影响

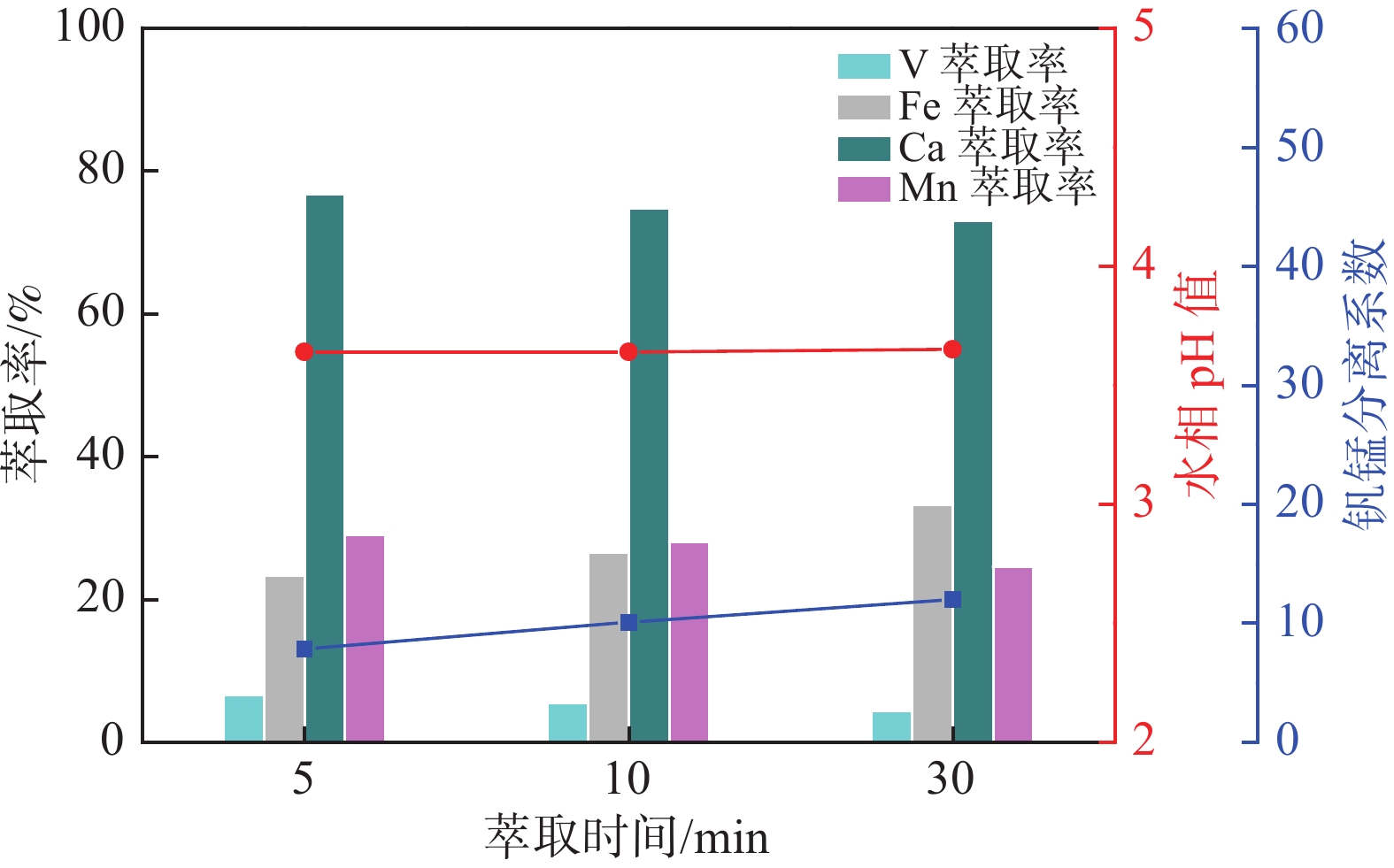

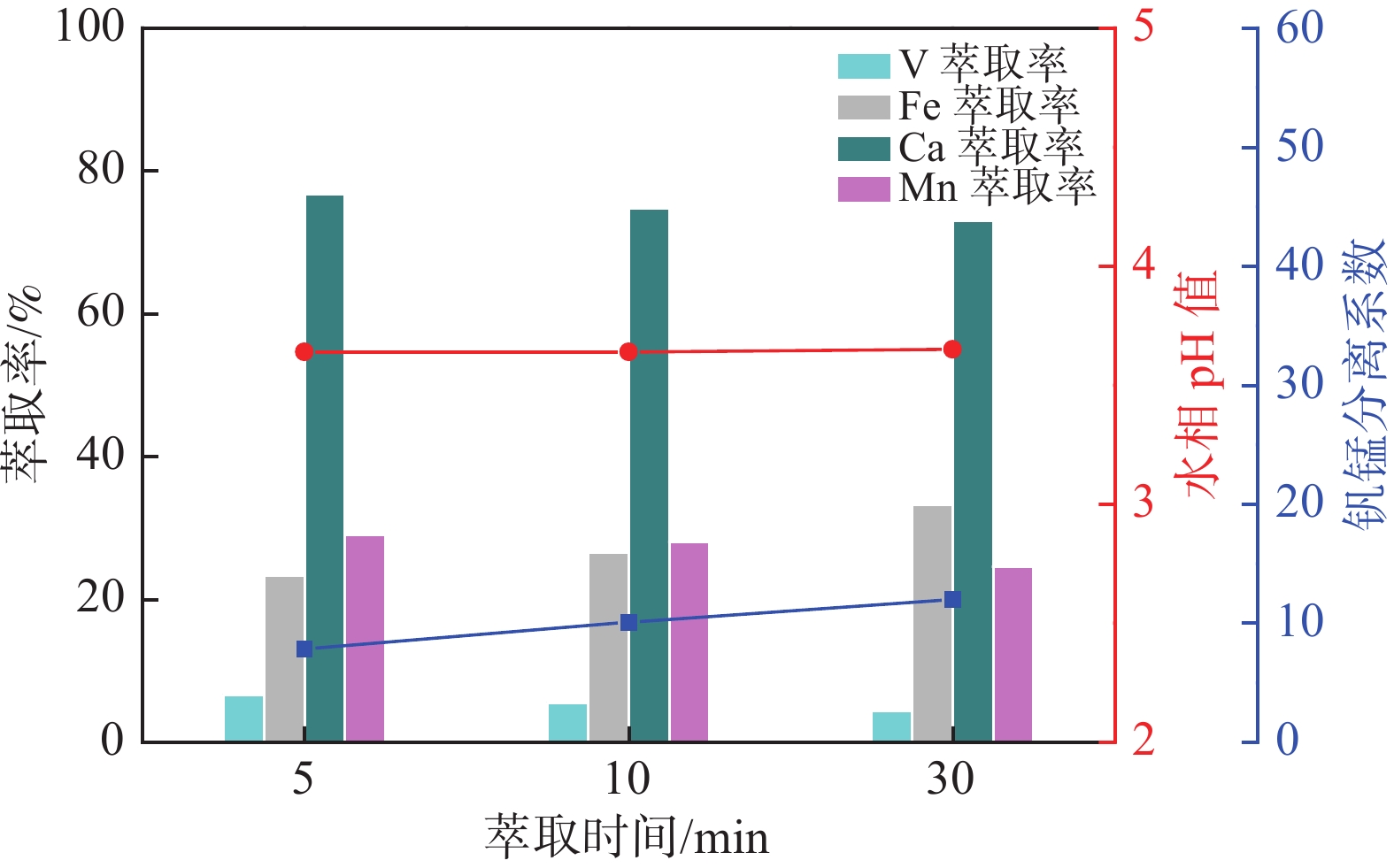

考察了萃取时间对萃取过程的影响,萃取条件为有机相配比20%P204+80%260#溶剂油,钒液初始pH=2.9,皂化率为100%,O/A=1:2,萃取级数为两级,结果如图6所示。

从图6中可以看出,随着萃取时间延长,钒的萃取率变化较小。Mn的萃取率~28%、Ca的萃取率~76%,变化较小,表明Mn和Ca的萃取反应速度较快,在短时间内即可达到平衡。其次是V的一级萃取率均出现小幅降低。Fe的萃取率随时间延长呈现持续提高趋势,表明Fe的萃取反应最慢。综合结果表明,萃取时间可缩短至5 min。

从表4中可以看出,采用单级萃取时间5 min时,经过两级萃取,Mn的总萃取率可达到99%,水相中的Mn浓度降低至0.05 g/L,Fe、Ca、Al浓度降低至0.01 g/L以下。同时钒液中NH4+浓度达到9.27 g/L,可直接进行铵盐沉钒,将该溶液pH调节至2.0后进行酸性铵盐沉钒,获得的APV中Mn含量仅为0.024%,Ca含量为0.020%,Fe含量为0.034%,Al含量为0.015%。

表 4 两级萃取后的钒液中主要杂质含量Table 4. Element content in equilibrium aqueous phase with 5min extractiong/L 萃取级数 V Fe Ca Mn Al NH4+ 一级 21.88 0.02 0.05 1.68 0.01 6.68 二级 18.83 <0.01 <0.01 0.05 <0.01 9.27 2.7 萃取剂饱和容量试验

考察确定萃取剂配比及参数下各元素的饱和容量,采用一份有机相与相同数份新鲜水相接触的方法,直到有机相不在发生萃取作用为止,分析此时有机相所含被萃物的量,即为饱和容量。萃取条件为:有机相配比20%P204+80%260#溶剂油,钒液初始pH=2.9,皂化率为100%,O/A=1:2,萃取时间为5 min,结果如表5所示。

表 5 萃取剂饱和容量试验Table 5. Extraction agent saturation capacity test水相

数量平衡水相/(g·L−1) 水相

pH平衡有机相/(g·L−1) 萃取率/% V Fe Ca Mn V Fe Ca Mn V Fe Ca Mn 1# 23.36 0.01 0.23 5.40 3.61 0.45 0.04 1.34 7.08 1.93 66.67 74.75 40.33 2# 23.62 0.01 0.50 9.89 3.48 0.38 0.08 2.12 5.01 0.84 66.67 44.30 -9.28 3# 22.54 0.02 0.56 11.00 3.32 2.49 0.10 2.78 0.67 5.37 40.00 37.87 -21.55 从表5中可以看出,萃取剂在从接触第二份新鲜水相开始,出现了Mn的反萃现象,部分Mn从有机相中进入了水相,导致平衡水相中Mn浓度升高,因此锰的饱和容量在该萃取条件下为7.08 g/L,此时萃取剂中的Ca、V、Fe含量由于锰出现反萃而出现升高,经三级萃取后初步确定,此时钙的萃取容量为2.78 g/L,铁的萃取容量为0.1 g/L,钒的萃取容量为2.49 g/L。

同时从表中也可以看出,Mn的反萃较其他杂质容易得多,可以考虑控制反萃条件进行分步反萃,实现Mn的净化富集。采用20%硫酸进行反萃试验,A/O=1:5,反萃时间10 min,反萃级数3级,结果如表6所示。

表 6 反萃液成分分析Table 6. Composition analysis of backextract solutiong/L V Fe Ca Mn Al 7.28 < 0.01 0.259 58.46 0.172 从表6中可以看出,由于采用的硫酸浓度较高,导致Mn、Ca、Al、V都被反萃下来,且由于硫酸钙的产生出现沉淀,Fe的反萃较为困难,需要再进行研究。

3. 结论

1)初步确定最佳萃取除杂条件,有机相配比20%P204+80%260#溶剂油,钒液初始pH为2.9,皂化率为100%,O/A=2:1,萃取时间为5 min,Mn、Ca的单级萃取率可达98%以上,经过两级萃取净化后的钒液中Mn含量为0.05 g/L,Fe、Ca、Al浓度降低至0.01 g/L以下。

2)通过饱和容量试验确定出最佳萃取条件下Mn的饱和容量为7.08 g/L,Ca的萃取容量为2.78 g/L,Fe的萃取容量为0.1 g/L,V的萃取容量为2.49 g/L。

-

表 1 酸性钒液主要元素含量

Table 1. Main element content of acid vanadium solution

g/L V Fe Mn Si P Al Cr Ca SO42− NH4+ K Na Mg 23.82 0.03 9.05 0.61 0.03 0.035 0.059 0.903 26.54 2.76 0.165 1.36 1.34 表 2 初始pH为2.9的平衡水相中元素含量

Table 2. Element content in equilibrium aqueous phase with an initial pH of 2.9

g/L 萃取级数 V Fe Ca Mn Al NH4+ Mg Si 一级 22.51 0.022 0.228 6.51 < 0.01 6.34 1.78 0.356 二级 22.25 0.021 0.035 1.57 < 0.01 9.04 1.64 0.347 表 3 萃余液水相静置产生沉淀元素分析

Table 3. Analysis of precipitation elements produced by static settlement of extraction raffinate

% V Fe Si Mn 41.13 < 0.01 < 0.01 0.017 表 4 两级萃取后的钒液中主要杂质含量

Table 4. Element content in equilibrium aqueous phase with 5min extraction

g/L 萃取级数 V Fe Ca Mn Al NH4+ 一级 21.88 0.02 0.05 1.68 0.01 6.68 二级 18.83 <0.01 <0.01 0.05 <0.01 9.27 表 5 萃取剂饱和容量试验

Table 5. Extraction agent saturation capacity test

水相

数量平衡水相/(g·L−1) 水相

pH平衡有机相/(g·L−1) 萃取率/% V Fe Ca Mn V Fe Ca Mn V Fe Ca Mn 1# 23.36 0.01 0.23 5.40 3.61 0.45 0.04 1.34 7.08 1.93 66.67 74.75 40.33 2# 23.62 0.01 0.50 9.89 3.48 0.38 0.08 2.12 5.01 0.84 66.67 44.30 -9.28 3# 22.54 0.02 0.56 11.00 3.32 2.49 0.10 2.78 0.67 5.37 40.00 37.87 -21.55 表 6 反萃液成分分析

Table 6. Composition analysis of backextract solution

g/L V Fe Ca Mn Al 7.28 < 0.01 0.259 58.46 0.172 -

[1] HOU H J. Preparation technology of high pure ammonium metavanadate[J], Iron Steel Vanadium Titanium, 2013, 34(3): 29-32. (侯海军. 高纯偏钒酸铵的制备技术研究[J]. 钢铁钒钛, 2013, 34(3): 29-32.HOU H J. Preparation technology of high pure ammonium metavanadate[J], Iron Steel Vanadium Titanium, 2013, 34(3): 29-32. [2] TANG H J. Research on extracting high-purity vanadium pentoxide from acid leaching solution and reutilization of vanadium tailings[D], Shenyang: Northeastern University, 2013. (唐红建. 溶剂萃取法制备高纯度五氧化二钒及尾渣再利用研究[D]. 沈阳: 东北大学, 2013.TANG H J. Research on extracting high-purity vanadium pentoxide from acid leaching solution and reutilization of vanadium tailings[D], Shenyang: Northeastern University, 2013. [3] LIU X Y, DAI Z L, HAO W B, et al. Study on the preparation of high purity V2O5 by red vanadium alkaline solution method[J], China Standard News 2014, 04: 65-67. (刘新运, 戴子林, 郝文彬, 等. 红钒碱溶法制备高纯V2O5的研究[J]. 中国标准导报. 2014, 04: 65- 67.LIU X Y, DAI Z L, HAO W B, et al. Study on the preparation of high purity V2O5 by red vanadium alkaline solution method[J], China Standard News 2014, 04: 65-67. [4] LIU F. Fundamental research of extracting vanadium based on vanadium leaching agent and producing high purity V2O5 with compact process[D]. Tianjin: Tianjin University, 2014. (刘峰. 从含钒浸出液萃取钒并短流程制备高纯V2O5基础研究[D]. 天津:天津大学, 2014.LIU F. Fundamental research of extracting vanadium based on vanadium leaching agent and producing high purity V2O5 with compact process[D]. Tianjin: Tianjin University, 2014. [5] DUAN R. Preparation of high-purity vanadium pentoxide and study on the crystallization mechanism of ammonium metavanadate[D]. Changsha: Central South University, 2011. (段冉. 高纯五氧化二钒的制备及偏钒酸铵结晶机理的研究[D]. 长沙:中南大学, 2011.DUAN R. Preparation of high-purity vanadium pentoxide and study on the crystallization mechanism of ammonium metavanadate[D]. Changsha: Central South University, 2011. [6] ZHU M M. Experimental study on preparation of pigh-purity vanadium pentoxide by ammonium polyvanadate[D], Xi’an: Xi’an University of Architecture and Technology, 2016. (朱明明. 多聚钒酸铵制备高纯五氧化二钒实验研究[D]. 西安:西安建筑科技大学, 2016.ZHU M M. Experimental study on preparation of pigh-purity vanadium pentoxide by ammonium polyvanadate[D], Xi’an: Xi’an University of Architecture and Technology, 2016. [7] TANG H J, ZHANG L, SUN Z H, et al. Study on preparation of high-purity V2O5 by solvent extraction from acid leaching vanadium-containing solution[J]. Iron Steel Vanadium Titanium, 2017, 38(1): 15-21. (唐红建, 张力, 孙朝晖, 等. 从含钒酸浸液中萃取高纯度五氧化二钒的工艺研究[J]. 钢铁钒钛, 2017, 38(1): 15-21.TANG H J, ZHANG L, SUN Z H, et al. Study on preparation of high-purity V2O5 by solvent extraction from acid leaching vanadium-containing solution[J]. Iron Steel Vanadium Titanium, 2017, 38(1): 15-21. [8] YANG Y L. Separation of Cr(VI) and purification of V2O5 from vanadium slag leaching solution[D]. Jishou: Jishou University, 2015. (阳亚玲. 钒渣浸出液的铬分离及纯化V2O5[D]. 吉首:吉首大学, 2015.YANG Y L. Separation of Cr(VI) and purification of V2O5 from vanadium slag leaching solution[D]. Jishou: Jishou University, 2015. [9] WEI Q, DAI Z L, WU H Y, et al. High Purity V2O5 preparation with vanadium-rich liquid extracted from stone coal[J]. Metal Mine, 2013(12):66-69. (危青, 戴子林, 吴海鹰, 等. 石煤提钒富液直接制备高纯V2O5[J]. 金属矿山, 2013(12):66-69.WEI Q, DAI Z L, WU H Y, et al. High Purity V2O5 preparation with vanadium-rich liquid extracted from stone coal[J]. Metal Mine, 2013(12): 66-69. [10] LI X B, WEI C, FAN G, et al. Research of vanadium pentoxide from an acid leaching solution of stone coal using solvent extraction and ammonium precipitation[J]. Mining & Metallurgy, 2010,19(3):49-53. (李兴彬, 魏昶, 樊刚, 等. 溶剂萃取-铵盐沉钒法从石煤酸浸液中提取五氧化二钒的研究[J]. 矿冶, 2010,19(3):49-53. doi: 10.3969/j.issn.1005-7854.2010.03.013LI X B, WEI C, FAN G, et al. Research of vanadium pentoxide from an acid leaching solution of stone coal using solvent extraction and ammonium precipitation[J]. Mining & Metallurgy, 2010, 19(3): 49-53. doi: 10.3969/j.issn.1005-7854.2010.03.013 [11] ZHU J, ZHU M M, ZHAO Q, et al. Preparation and application of high-purity vanadium pentoxide[J]. China Nonferrous Metallurgy, 2016,45(3):5 (朱军, 朱明明, 赵奇, 等. 高纯五氧化二钒制备及应用[J]. 中国有色冶金, 2016,45(3):5.ZHU J, ZHU M M, ZHAO Q, et al. Preparation and application of high-purity vanadium pentoxide[J]. China Nonferrous Metallurgy, 2016, 45(3): 5 -

下载:

下载:

下载:

下载: