Preparation of high-purity TiSi2 and eutectic Si-Ti alloys by vacuum electromagnetic directional solidification

-

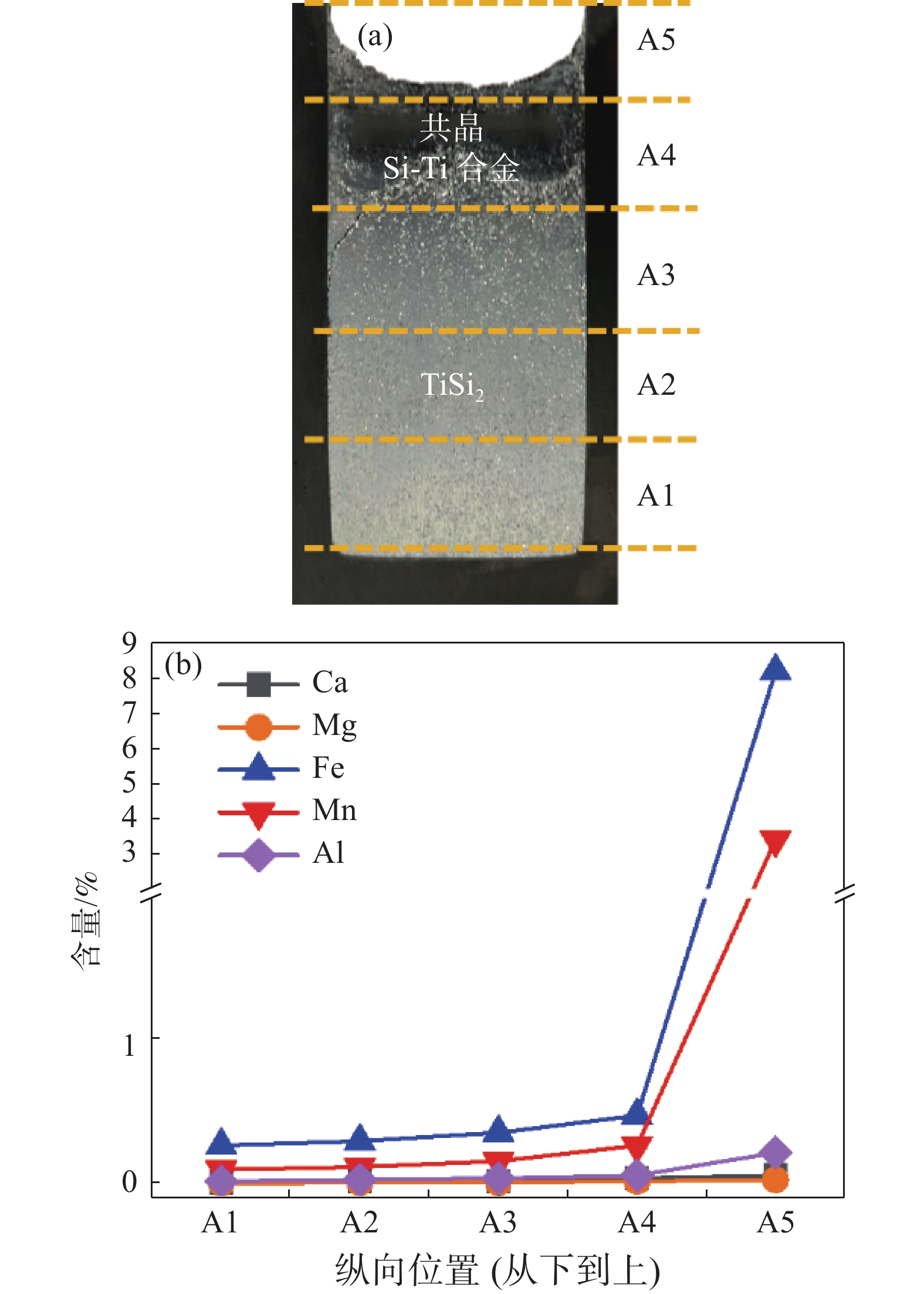

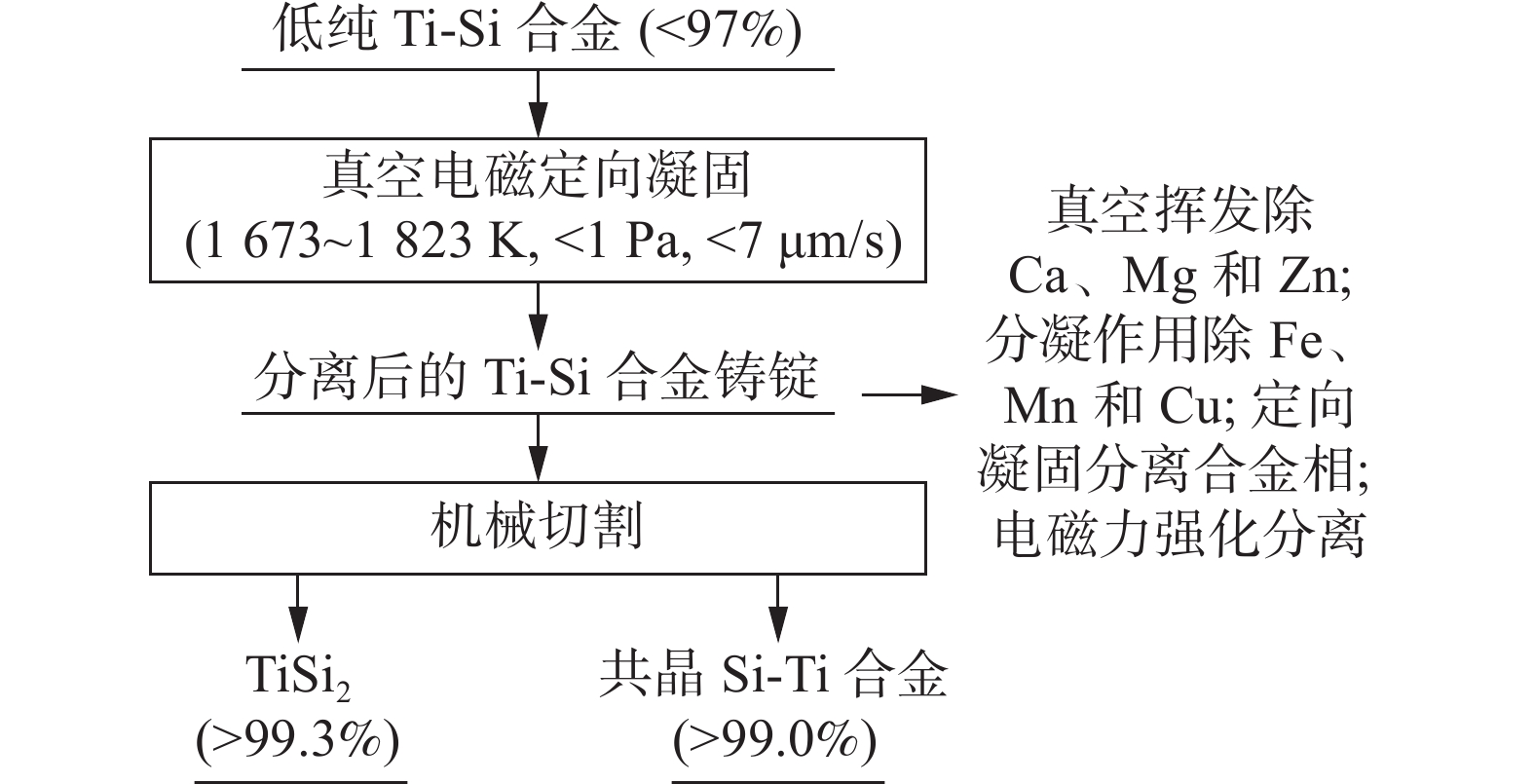

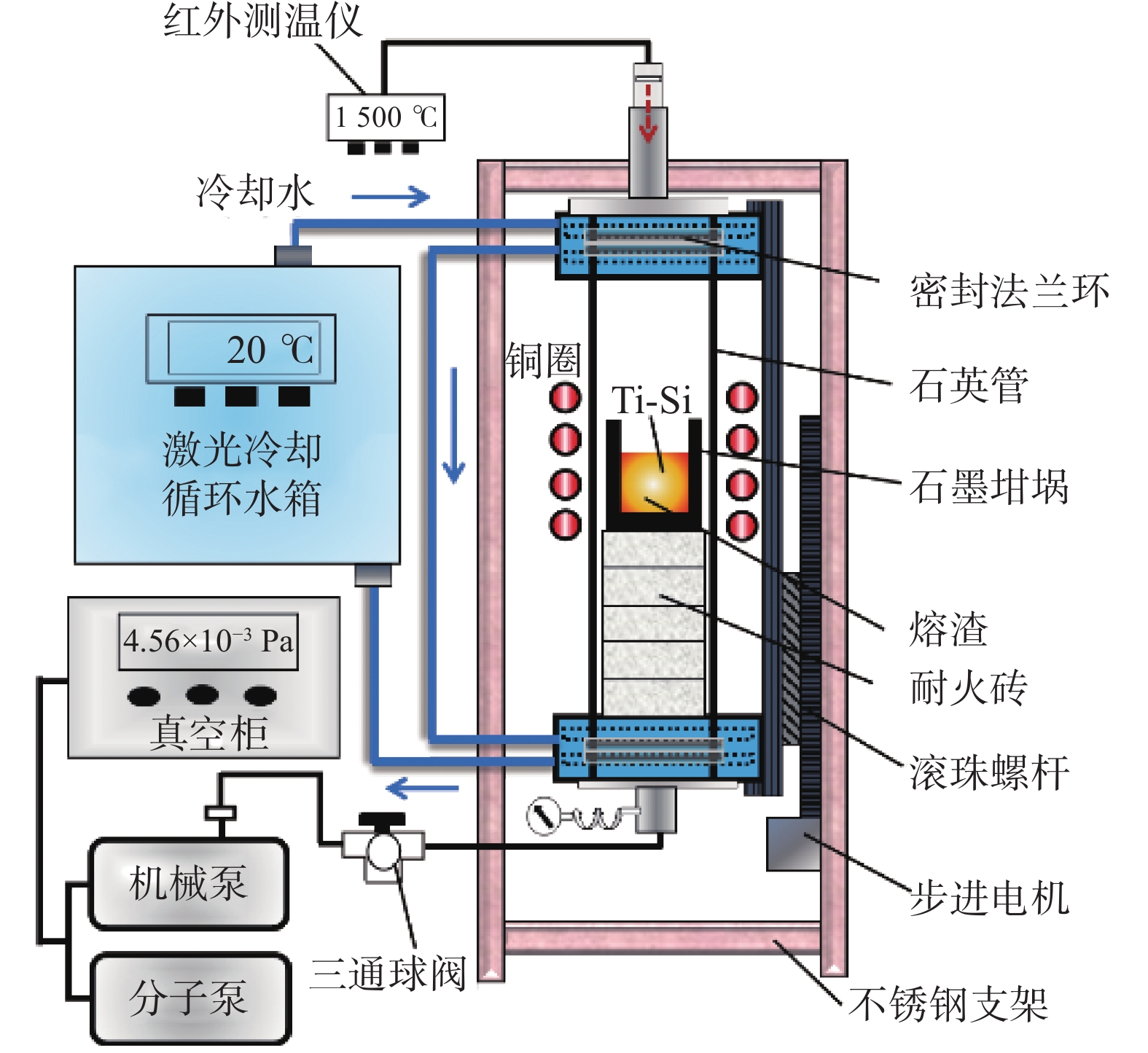

摘要: 为了制备高纯TiSi2和共晶Si-Ti合金,研究新采用真空电磁定向凝固技术对Ti-Si合金进行了相分离与提纯。结果表明,真空电磁定向凝固技术可以有效地提纯Ti-Si合金;Fe、Mn和Al杂质通过其在固-液界面上的分凝效应去除(富集在顶部);Ca和Mg杂质由于蒸气压明显高于Si和Ti,因此可以通过真空挥发去除。Ti-56%Si合金(纯度96%)经真空电磁定向凝固后,在坩埚下部分离得到致密的TiSi2合金,而上部则分离得到物相均匀的共晶Si-Ti合金。由此制备的TiSi2纯度达到99.4%,共晶Si-Ti合金纯度达到99.1%(仅考虑主要杂质Fe、Mn、Ca、Mg和Al条件下)。Abstract: To prepare the high-purity TiSi2 and eutectic Si-Ti alloys, the vacuum electromagnetic directional solidification technique was used to separate and purify Ti-Si alloys in this study. The results show that the vacuum electromagnetic directional solidification can effectively purify the Ti-Si alloys. Fe, Al, and Mn impurities were removed through their segregation effect at the solid-liquid interface (enriched at the top). Ca and Mg impurities were removed by vacuum volatilization due to the vapor pressure being significantly higher than that of Si and Ti. After vacuum electromagnetically directed solidification of the Ti-56% Si alloy (purity 96%), the dense TiSi2 alloy was separated in the lower part of the crucible, and the eutectic Si-Ti alloy with a homogeneous phase was separated in the upper part. The purity of the TiSi2 thus prepared was 99.4%, and that of the eutectic Si-Ti alloy was 99.1% (only considering the main impurities Fe, Mn, Ca, Mg, and Al).

-

0. 引言

冷轧双相钢(DP钢)作为第1代先进高强钢(Advanced High Strength Steel),具有屈服强度低、初始加工硬化率高以及良好强塑性匹配的特点,广泛应用于白车身零部件[1]。传统DP钢显微组织由铁素体(F)与马氏体(M)组成,其中F/M的比例决定了强度/塑性的匹配[2]。然而,随着强度的提升、塑性衰减较快,限制了复杂零件的成形与应用。随着汽车制造业的发展与升级,安全与节能成为汽车评价的主要指标,对汽车用钢的生产提出了更高要求。面对汽车行业新发展需求及高强双相钢的应用限制,首钢联合北京科技大学成功开发了增强成形性双相钢(DH钢),在传统双相钢两相组织基础上引入少量亚稳态残余奥氏体,在受力变形状态下,残余奥氏体发生相变诱导塑性(即TRIP效应),使材料强度与塑性得到提升[3],更适合用于复杂结构件与安全件的加工成形,作为新型先进高强钢极具市场应用前景。

目前,关于DH钢的研究主要集中在退火热处理工艺对组织性能的影响方面[4-6],关于DH钢与DP钢显微组织、力学性能及形变机制的差异报道较少。笔者选取典型牌号DH780与DP780作为研究对象,对不同应变速率下钢的力学性能及扩孔性能进行了对比分析,探究了增强成形性双相钢强韧性机制,对汽车选材与DH钢的应用推广具有重要参考意义。

1. 试验材料与方法

试验材料为某钢厂采用260 t转炉→LF+RH双精炼→板坯连铸→2250热连轧→2180酸连轧→2030连续退火工艺路径生产的厚度为1.2 mm 的DH780与DP780冷轧高强钢,其主要化学成分如表1所示。传统DP780采用低C-Mn-Si-Cr-Nb-Ti成分体系,低碳设计保证良好焊接性能;Mn为奥氏体稳定元素及发挥固溶强化作用[1];Si为铁素体强化元素,抑制碳化物的生成;Cr发挥固溶强化作用,同时提高淬透性;固溶Nb在高温奥氏体晶界偏聚,对高温奥氏体晶界具有拖曳作用,可细化形变奥氏体晶粒,进而细化相变组织;Nb、Ti具有第二相析出强化作用[7]。增强成形性双相钢DH780较DP780具有更高C含量,目的是实现两相区均热过程具有足够C原子向奥氏体富集,提升奥氏体(残余奥氏体)的稳定性;Al元素与Si元素作用相似,促进铁素体相变、C原子扩散与抑制碳化物析出,同时Al具有推迟珠光体相变的作用[8]。

表 1 试验钢主要化学成分Table 1. Main chemical compositions of experimental steels% 牌号 C Mn Si P S Cr Al Nb Ti DH780 0.17~0.19 2.1~2.3 0.4~0.5 ≤0.010 ≤0.005 0.18~0.21 0.7~0.9 0.02~0.04 - DP780 0.09~0.12 2.0~2.4 0.5~0.6 ≤0.010 ≤0.005 0.28~0.30 - 0.02~0.03 0.02~0.04 利用Empyrean型X射线衍射仪(XRD)对试验钢中残余奥氏体含量进行检测。试验采用Co靶、步宽为0.02°、扫描速率1°/min、扫描角度30°~130°、管电压40 kV、管电流200 mA。选取γ相中(200)、(220)、(311)衍射线与α相中(200)、(211)衍射线,利用五峰法对各晶面累计衍射强度进行计算得到残余奥氏体含量[9]。试验钢经抛光、4%硝酸酒精溶液侵蚀后分别在Zeiss金相显微镜与ZeissUItra55 型场发射扫描电子显微镜(SEM)下进行显微组织观察。经20%高氯酸酒精溶液电解抛光后进行电子背散射衍射(EBSD)表征。

为了研究板料冲压成形过程中的受力状态,同时考虑拉伸数据准确性,采用CMT5305型拉伸试验机分别以0.001、0.01、0.1 s−1的应变速率进行准静态拉伸试验,采用HTM5020型高速拉伸试验机分别以1、10、50、100、200、500、

1000 s−1的应变速率进行动态拉伸试验。按照ISO 26203-2-2011《金属材料.高应变率拉伸试验.第2部分:伺服液压和其他试验系统》要求,采用钼丝切割机将钢板加工成高速拉伸试样,线切割加工后用砂纸打磨去除线切割切割痕,以保证试样切割面平整光滑,试样尺寸如图1所示。扩孔试验能够反映板料凸缘翻边性能,为了对比成形过程凸缘翻边能力,按照ISO16630标准进行扩孔试验。2. 试验结果与分析

2.1 XRD对比分析

图2为DH780与DP780试样XRD衍射图谱,可知,DH780存在(200)γ、(220)γ、(311)γ特征峰,根据公式(1)[10]计算,可知DH780中残余奥氏体含量为5.1%,而DP780中几乎不存在残余奥氏体。

$$ {V}_{{\rm{A}}}=\frac{1-{V}_{{\rm{C}}}}{1+G\dfrac{{I}_{{\mathrm{M}}_{{\left(\mathrm{h}\mathrm{k}\mathrm{l}\right)}_{\mathrm{i}}}}}{{{{I}_{\mathrm{A}}}_{\left(\mathrm{h}\mathrm{k}\mathrm{l}\right)}}_{\mathrm{j}}}} $$ (1) 式中,VA为奥氏体相的体积分数,%;VC为碳化物相总量的体积分数,%;IM(hkl)i为马氏体(hkl)i晶面衍射线的累计强度;IA(hkl)i为奥氏体(hkl)i晶面衍射线的累计强度;G为奥氏体(hkl)晶面与马氏体(hkl)晶面所对应的强度因子之比。

2.2 显微组织对比分析

图3为DH780与DP780光学显微组织形貌,二者均为铁素体与马氏体,其中DH780晶粒均匀细小,马氏体组织分布更为弥散,而DP780组织中存在大块状多边形铁素体与明显的碳化物析出,带状组织较明显。由于光学显微镜无法分辨是否存在残余奥氏体与马氏体的分布形态,需要借助扫描电镜与EBSD进一步表征。在扫描电镜下发现,DH780与DP780显微组织中马氏体均为板条马氏体,其中DP780中马氏体以淬火态为主,而DH780中存在少量回火马氏体,分析与过时效过程中马氏体中碳化物析出有关,如图4、5所示。

综合SEM与EBSD结果显示,DH780中残余奥氏体呈块状、薄膜状、链状与细小粒状在铁素体基体中分布[11],其主要以3种形式分别位于铁素体界面(F/F,γⅠ)、位于铁素体或马氏体晶粒中(M&F,γⅡ)、位于铁素体和马氏体交界(F/M,γⅢ),且多数位于相界面与铁素体晶界处,如图4与图5所示。点链状或者薄膜长条状分布的残余奥氏体较稳定,一般在应力加载过程的中期才发生应力诱导马氏体相变;块状形式存在的残余奥氏体在施加应力初期优先发生TRIP效应。残余奥氏体γⅢ在F/M边界呈亮白边圈,主要因为两相区退火过程中Mn元素短程扩散致使在F/M边界形成富Mn区,富Mn区淬透性较高,局部区域Ms点下降,奥氏体稳定性提高,以残余奥氏体形式保留至室温,与岛内马氏体组织具有不同的色差效应。

2.3 力学性能及扩孔性能对比分析

2.3.1 不同应变速率下力学性能对比分析

钢铁材料变形本质是位错滑移与增殖的过程。冷轧双相钢以马氏体与铁素体组织为主,两相中位错主要以无钉扎自由态存在,在低应变速率下(含准静态),铁素体内可动位错优先开启进行滑移与增殖,故DP780与DH780应力-应变曲线均无明显屈服现象,如图6所示。应变速率增加初期,DP780和DH780的屈服强度、抗拉强度随应变速率的增加均呈现小幅度增加的趋势。在准静态条件下,当应变速率达到10 s−1时,屈服强度、抗拉强度出现较为明显的提升,之后随着应变速率增加,强度不断升高。

图7为应变速率对强塑性指标的影响。应变速率的提高改变了位错滑移与增殖机制,高应变速率下材料强塑性均明显增加。在应变速率由0.001 s−1增加至

1000 s−1过程中,DP780屈服强度由531 MPa增加到724 MPa,增加了36%,抗拉强度由876 MPa增加到1021 MPa,增加了16%;而DH780屈服强度由500 MPa增加到690 MPa,增加了38%,抗拉强度由796 MPa增加到997 MPa,增加了26%,说明DH780较DP780表现出较强的应变速率敏感性特征。由于DH780基体存在一定量的残余奥氏体,奥氏体面心立方结构(FCC)中可动滑移系多,有利于位错滑移,更为重要的是变形过程应变速率的提高为残余奥氏体转变为马氏体(即TRIP效应)提供了足够动力,使变形区域的塑性进一步提升,从而延缓裂纹的形成与扩展,提高材料的变形能力。残余奥氏体的引入使DH780具有TRIP效应的增塑机制,可有效降低位错运动阻力,较传统DP780表现出更高强塑特性。随着应变速率提升,DH780强塑积由27.06 GPa·%增加至38.83 GPa·%,其材料吸能性能显著增强。表2为试验钢应变速率0.01 s−1条件下的准静态力学性能,DP780和DH780垂直轧制方向(横向)的强度均高于轧制方向,DH780的断后延伸率均达到30%以上,整体断后延伸率较DP780高6.9~12.5个百分点,塑性指标显著优于DP780。

表 2 准静态力学性能(ε=0.01 s−1)Table 2. Quasi-static mechanical properties(ε=0.01 s−1)牌号 方向 屈服强度/MPa 抗拉强度/MPa 断后伸长率/% 强塑积/(GPa·%) DH780 0° 501 823 31.3 25.76 45° 487 804 31.6 25.41 90° 522 831 30.8 25.59 DP780 0° 511 818 19.5 18.41 45° 529 821 24.7 17.82 90° 541 843 18.3 16.27 2.3.2 扩孔性能对比分析

根据GB/T 24524-2021《金属材料 薄板和薄带 扩孔试验方法》分别对试验钢DH780和DP780进行扩孔率检测,测量3次取平均值。DP780试样扩孔率为50.32%,而DH780试样扩孔率达到74.61%,较DP780提升48.27%。扩孔试验过程中与锥头接触的板料下表面(凸缘翻边后为内侧)受压应力作用,而板料上表面(凸缘翻边后为外侧)受张应力作用。扩孔过程中板料上表面变形程度大于下表面,随着扩孔直径的增大,凸缘翻边外侧受到的张应力越大,当超过材料强度极限时出现裂纹萌生及扩展,裂纹由凸缘翻边外侧向内侧延伸,扩展路径与板料厚度方向呈45°分布。由于板带横向强度高,塑性指标低于轧制方向,裂纹多在垂直轧向的两侧出现,具体如图8所示。

宏观而言由于铁素体与马氏体硬度、弹性模量不同,受力过程两相变形能力存在显著差异,导致在铁素体/马氏体两相界面处产生应力集中,当相界面处应力超过两相结合力时开始萌生裂纹,并且随着变形过程裂纹沿铁素体/马氏体相界面处扩展。微观组织观察可知,DH780与DP780显微组织均以铁素体与弥散分布马氏体为主,组织细小均匀,扩孔变形初期,位错在铁素体中滑移,并在晶界与相界处产生塞积,随着应力提高,马氏体位错开启与增殖,在相界面处不断交织与缠结,形成较大应力集中,进而发展成为裂纹源。试验钢DH780中存在约5%残余奥氏体,奥氏体具有更多滑移系可有效减缓位错塞积,同时应力作用下残余奥氏体TRIP效应更为显著,从而延缓了应力集中与裂纹源的形成[12]。

图9为试验钢扩孔试验断口微观形貌,两者均为韧性断裂,DH780韧窝较大且深、撕裂脊明显,而DP780韧窝相对较浅、无明显撕裂脊。亦说明扩孔过程中DH780抗局部变形能力更强,具有更高的塑性与扩孔性能。

3. 结论

1) 试验钢DH780由铁素体、马氏体、残余奥氏体组成,其中残余奥氏体含量约5.1%,呈块状、薄膜状、链状与细小粒状,位于相界面与铁素体晶界处。

2) 随着应变速率的提升,材料屈服强度、抗拉强度均呈现增强趋势,DH780较DP780具有更高的应变速率敏感性特征,DH780强塑积增加至38.83 GPa·%,吸能性能显著增强。

3) DH780残余奥氏体在塑性变形过程中转变为马氏体,TRIP效应显著实现材料塑性提升;同时奥氏体具有更多滑移系可有效减缓位错塞积、延缓应力集中与裂纹源的形成,使得DH780较DP780具有更高扩孔率,扩孔率达到74.61%。

-

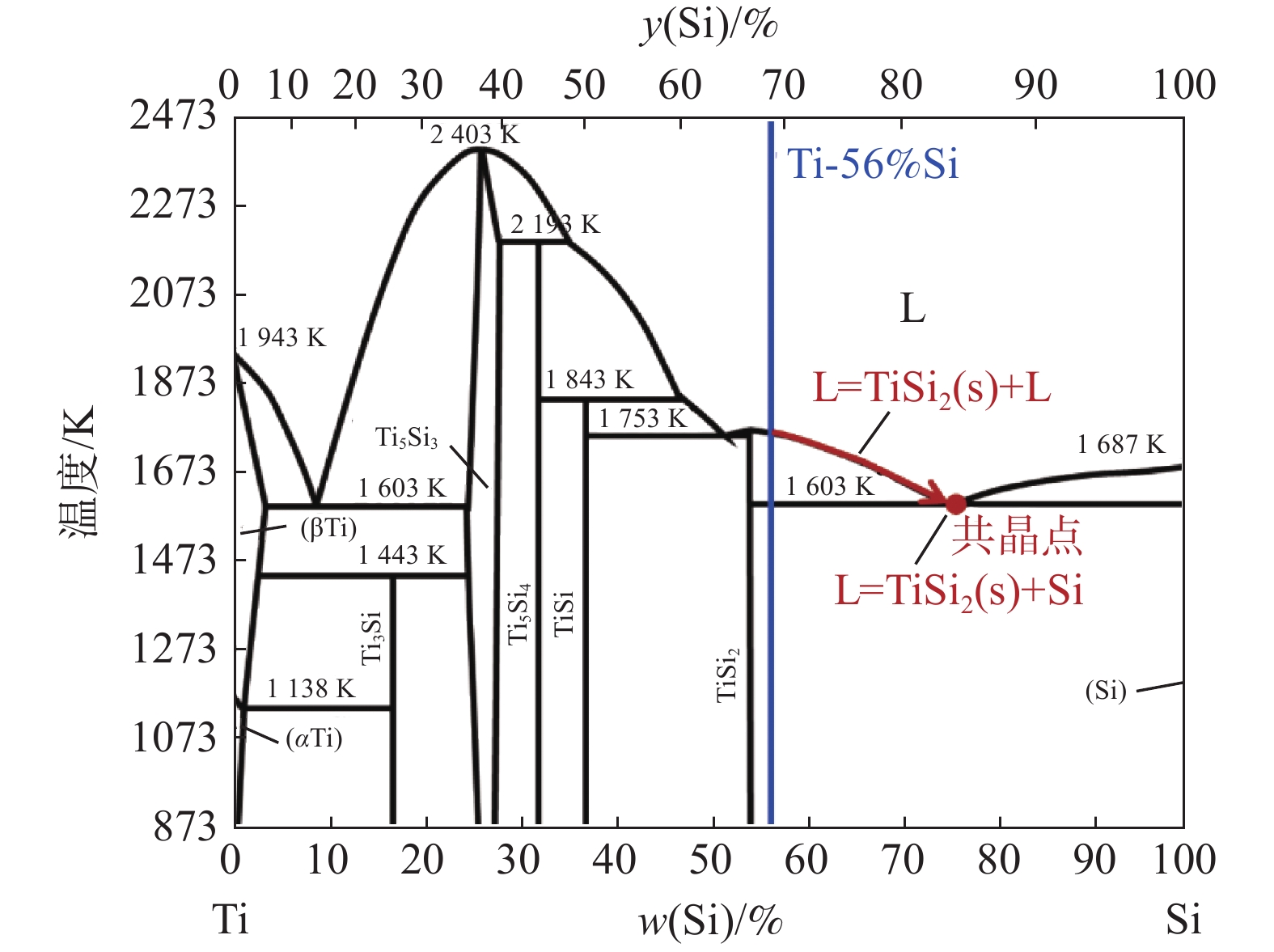

图 3 Ti-Si二元合金相图[14]和原始Ti-56%Si合金的析晶路径

Figure 3. Ti–Si binary alloy phase diagram and precipitation path of the Ti-56%Si alloy

表 1 低纯Ti-Si合金中的主要杂质及其含量

Table 1. Main impurities and their contents of the low purity Ti-Si alloys

% Fe Mn Ca Mg Al 2.43 0.81 0.18 0.21 0.13 表 2 不同温度下,Al、Fe、Mn、Ni、Cu、Ca和Mg在TiSi2固相中的平衡分凝系数(近似值)[15]

Table 2. Equilibrium coefficient segregation (approximate values) of Al, Fe, Mn, Ni, Cu, Ca, and Mg in TiSi2 solid phase at different temperatures

温度/K $ k $(近似) Al 1653 0.1 Fe 1703 <1 Mn 1653 0.07 Ni 1733 0.06 Cu 1653 0.08 Ca 1653 <1 Mg 1653 <1 -

[1] Melsheimer S, Fietzek M, Kolarik V, et al. Oxidation of the intermetallics MoSi2 and TiSi2—A comparison[J]. Oxidation of Metals, 1997,47:139−203. doi: 10.1007/BF01682375 [2] Frommeyer G, Rosenkranz R. Structures and properties of the refractory silicides Ti5Si3 and TiSi2 and Ti-Si-(Al) eutectic alloys[J]. Metallic Materials with High Structural Efficiency, 2004,146:287−308. [3] Ting C Y, Heurle F M, Iyer S S, et al. High temperature process limitation on TiSi2[J]. Journal of the Electrochemical Society, 1986,133(12):2621−2625. doi: 10.1149/1.2108491 [4] Milanese C, Buscaglia V, Maglia F, et al. Reactive growth of niobium silicides in bulk diffusion couples[J]. Acta Mater, 2013,51:4837−4846. [5] Wen Q, Zhong Z, Yang A, et al. Effect of adding of SiC particulate on the microstructure and shear strength of SiC ceramic joint brazed with Si-24Ti alloy[J]. Journal of Adhesion Science & Technology, 2018: 1−13. [6] Zhou S, Liu X, Wang D. Si/TiSi2 heteronanostructures as high-capacity anode material for Li ion batteries[J]. Nano Letter, 2010,10(3):860−863. doi: 10.1021/nl903345f [7] Trambukis J, Munir Z A. Effect of particle dispersion on the mechanism of combustion synthesis of titanium silicide[J]. Journal of the American Ceramic Society, 2010, 73: 1240−1245. [8] Agarwal S, Cotts E J, Zarembo S, et al. The heat capacities of titanium silicides Ti5Si3, TiSi and TiSi2[J]. Journal of Alloys and Compounds, 2001,314(1-2):100−102. [9] Lee Y, Lee S. Phase formation during mechanical alloying in the Ti–Si system[J], Materials Science and Engineering: A, 2007, 449: 1099–1101. [10] Fouad O A, Yamazato M, Hiroshi A, et al. Formation of titanium silicide thin films on Si (100) substrate by RF plasma CVD[J]. Surface and Coatings Technology, 2003,169:632−635. [11] Yu W, Xue Y, Mei J, et al. Segregation and removal of transition metal impurities during the directional solidification refining of silicon with Al-Si solvent[J]. Journal of Alloys and Compounds, 2019,805:198−204. doi: 10.1016/j.jallcom.2019.07.089 [12] Ma X D, Yoshikawa T, Morita K. Si growth by directional solidification of Si-Sn alloys to produce solar-grade Si[J]. Journal of Crystal Growth, 2013,377:192−196. doi: 10.1016/j.jcrysgro.2013.05.024 [13] Koyama T, Ike D M, Shibuta Y. Silicon crystal pulling from the melt of Si-45mass%Ni alloy[J]. ISIJ International, 2008,94:496−501. [14] Massalski T B. Binary alloy phase diagrams[M]. Ohio: 2nd edition, ASM International, Metals Park, 1990. [15] 张亚坤. 工业废料再生制备Ti5Si3、TiSi2和低铁Al-Si合金的研究[D]. 昆明: 昆明理工大学. 2023.Zhang Yakun. Study on the preparation of Ti5Si3, TiSi2, and low-Fe Al-Si alloys by regeneration of industrial wastes [D]. Kunning: Kunming University of Science and Technology. 2023. [16] Kubaschewski O, Alcock C B. Metallurgical thermochemistry [M]. Oxford: Pergamon Press, 1979. 期刊类型引用(0)

其他类型引用(1)

-

下载:

下载:

下载:

下载: