Preparation of VN via core-shell precursor method under the intervention of dispersants

-

摘要: 采用聚乙烯吡咯烷酮(PVP)优化核壳型钒碳包裹前驱体结构,热处理前驱体获得满足国标VN16牌号的氮化钒(VN)。PVP的引入促进了碳粉在富钒溶液中的均匀分散,有利于多聚钒酸铵(APV) 离子的氢键化,使其吸附于碳粉表面成核和生长,制备的前驱体有包覆完整稳定且厚度均匀适中的APV外壳、碳粉内核及小且均匀的粒径分布。在还原氮化过程中,前驱体到VN的相变过程为:APV→V2O5→V6O13→V7O13→VO2→V3O5→V2O3→(VC) →VN。优化后的前驱体因其细密的核壳包覆结构和均匀的粒度分布,形成了更稳定的相反应界面和更多的反应活性位点,降低了各阶段的反应活化能(Ea),使还原氮化效率更高,更易向低价VOx和VN转变。与现行碳热还原工艺相比,反应时间缩短75%,N2流量由300 mL/min降低至200 mL/min,耗量约降低40%,显著降低生产成本。Abstract: In this study, polyvinyl pyrrolidone (PVP) is used to optimize the core-shell V@C precursor structure, and the precursor is heat-treated to obtain vanadium nitride (VN) up to the National Standard VN16 grade of China. The addition of PVP promotes both the uniform dispersion of the carbon powders in the vanadium rich solution and facilitates the hydrogen bonding of ammonium polyvanadate (APV) ions, which are adsorbed on the surface of carbon powders for nucleation and growth. The as-prepared precursor by adding PVP has better encapsulated and stable carbon powder core and APV shell with uniform and moderate thickness, as well as small and homogeneous particle size distribution. In the nitridation and reduction process, the phase transition from precursor to VN is as follows: APV → V2O5 → V6O13 → V7O13 → VO2 → V3O5 → V2O3 → (VC) → VN. Due to its more stable core-shell coating structure and more uniform particle size distribution, the optimized precursor forms a more stable phase reaction interface and more active reaction sites, which reduces the reaction activation energy (Ea) at each stage, and makes it more efficient in reducing and nitriding and easier to transition to low-valent VOx and VN. In comparison with current carbothermal reduction process, the reaction time is shortened by 75%, and the flow rate of N2 is reduced from 300 mL/min to 200 mL/min, the usage of N2 is reduced by 40%, significantly reducing production costs.

-

Key words:

- vanadium nitride /

- PVP /

- core-shell precursor /

- phase reaction interface

-

0. 引言

钒因其独特的物化性质广泛应用于航空航天、国防工业和清洁能源[1-2]等先进技术领域,被誉为“现代工业味精”。近年来,钒资源的消耗量逐年递增,其中,氮化钒(VN)等钒合金产品占钒资源消耗量的92.65%[3]。VN是过渡金属氮化物[4]的重要一员,在微合金钢生产制造过程中有良好的沉淀强化和晶粒细化作用,能显著提升钢材的强度、韧性和延展性等机械性能[5]。高纯VN具有高硬度、高电导率[6-7]、高导热率[8]和化学稳定性好[9]等特点,能显著提升导弹的耐磨性、抗腐蚀性以及电容器的能量密度和充放电性能,在武器装备和能源行业中具有重要的战略地位。因此,高品质VN生产制备技术在各国已成为研究热点。

迄今为止,国内外用于工业生产VN的工艺仍是碳热还原法[10]。美国AMG Vanadium 公司以废催化剂和含钒废渣为钒原料,碳粉为还原剂,在N2气氛下焙烧制得VN。攀钢和承钢以V2O5和碳粉为原料,还原氮化4 h实现VN的批量生产,该方法技术成熟、易操作,VN产率稳定,但实际生产周期长[11]、反应温度高,成本居高不下。针对上述问题,研究者们开始探寻低温短程制备VN技术。武汉科技大学以页岩富钒液和碳粉为原料,通过沉钒制得多钒酸铵为壳-碳粉为核的核壳型前驱体,随后将前驱体在

1150 ℃下还原氮化60 min制得氮含量为16.38%的VN产品[12]。该方法创造性地改良传统工艺,显著降低了反应温度,缩短了反应时间,但也存在前驱体形成过程控制难,钒碳界面结合不充分等问题,影响最终VN产品质量。针对该问题,在沉钒过程引入微波控制前驱体合成[13],并将前驱体在相同还原氮化条件下合成氮含量更高的VN,然而该技术相对复杂、投资成本高,难以规模化生产。由于核壳型钒碳包裹前驱体的形成是后续氮化还原过程中降低反应温度、缩短反应时间并提升VN产品氮含量的关键,所以如何在沉钒过程中可控有效地合成核壳型钒碳包裹前驱体是核心。研究发现,碳粉在富钒液中的分散状态对前驱体中钒碳包裹结构的均匀形成影响显著,提高碳粉在富钒液中的分散性可有效优化前驱体的形成。分散剂是两亲性物质,能均匀分散不溶性微小颗粒并防止其团聚沉淀。有学者使用聚乙二醇(PEG)作为分散剂,制备了结构均匀的聚甲基丙烯酸甲酯微球[14];另有学者指出,当多壁碳纳米管(MWCNTs)与聚乙烯吡咯烷酮(PVP)的比例达到约1:4时,MWCNTs能很好地分散在溶液中[15]。此外,柠檬酸阴离子(CA)也可以有效保护金属纳米颗粒新形成的金属成核位点,防止晶体生长、聚集和沉淀,使其均匀分散在盐溶液中[16]。上述研究表明,引入分散剂来提高碳粉在富钒液中的分散性是可行的。

课题组引入分散剂以改善碳粉在富钒液中的分散状态,优化前驱体结构进而制备高品质VN。以VN产品中氮含量为评价指标,明晰核壳型钒碳包裹前驱体热处理制备VN的最佳工艺条件,对未添加PVP优化的核壳型钒碳包裹前驱体(以下简称V@Cor)和添加PVP优化的核壳型钒碳包裹前驱体(以下简称V@Cop)进行微观表征与分析,揭示分散剂优化前驱体结构及其对氮化还原进程的影响机理,为低温短程制备高品质VN提供有力支撑。

1. 页岩富钒液制备核壳型钒碳包裹前驱体

现行碳热还原法制备VN通过共磨、造球以及压块等一系列手段实现原料的混合,混合后的原料先经过一定时间的预还原,再经长时间的高温氮化制得VN产品。该技术工艺流程长、反应温度高、生产成本居高不下。课题组以页岩富钒液为钒源,沉钒后获得核壳型钒碳包裹前驱体,沉钒率高达98.82%,前驱体经直接热处理后获得VN产品。该工艺将页岩提钒主流程和VN制备中的原料磨细混匀流程相结合,省去了原料混合过程及预还原阶段。同时,通过PVP的引入显著优化前驱体结构,提升前驱体性能,进一步稳定还原氮化效果和降低生产成本。

1.1 PVP优化后核壳型钒碳包裹前驱体结构

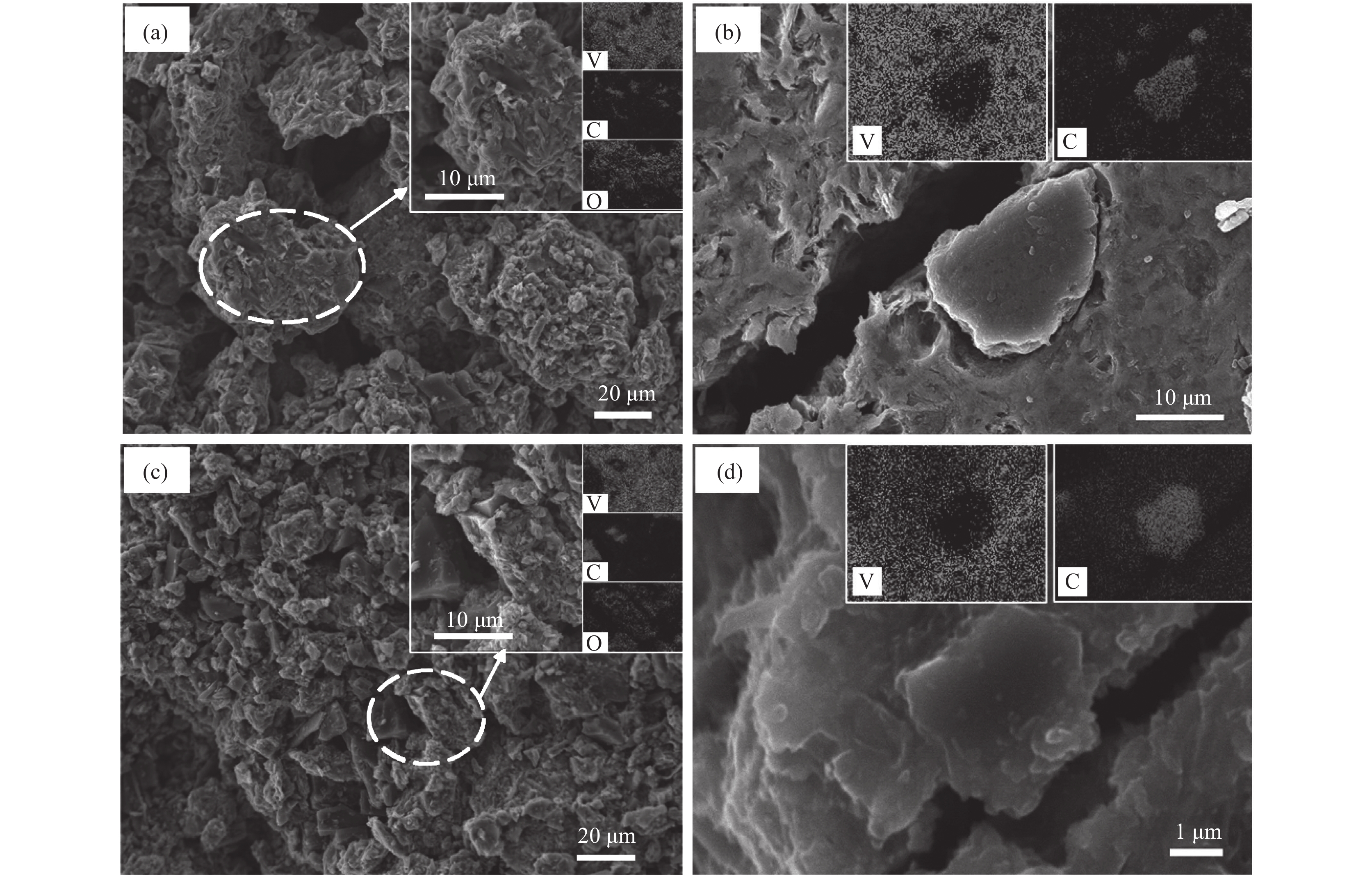

由图1(a)可知,V@Cor微观形貌呈明显的大颗粒状,而V@Cop微观形貌多以小颗粒状分布(图1(c)),说明PVP的引入促使前驱体的粒径分布小且均匀。图1(b)和图1(d)为V@Cor和V@Cop的EDS面扫图,结果显示前驱体主要元素V和C在其表面存在明显的互补关系,直观地反映了前驱体是以APV为壳-碳粉为核的核壳型结构。

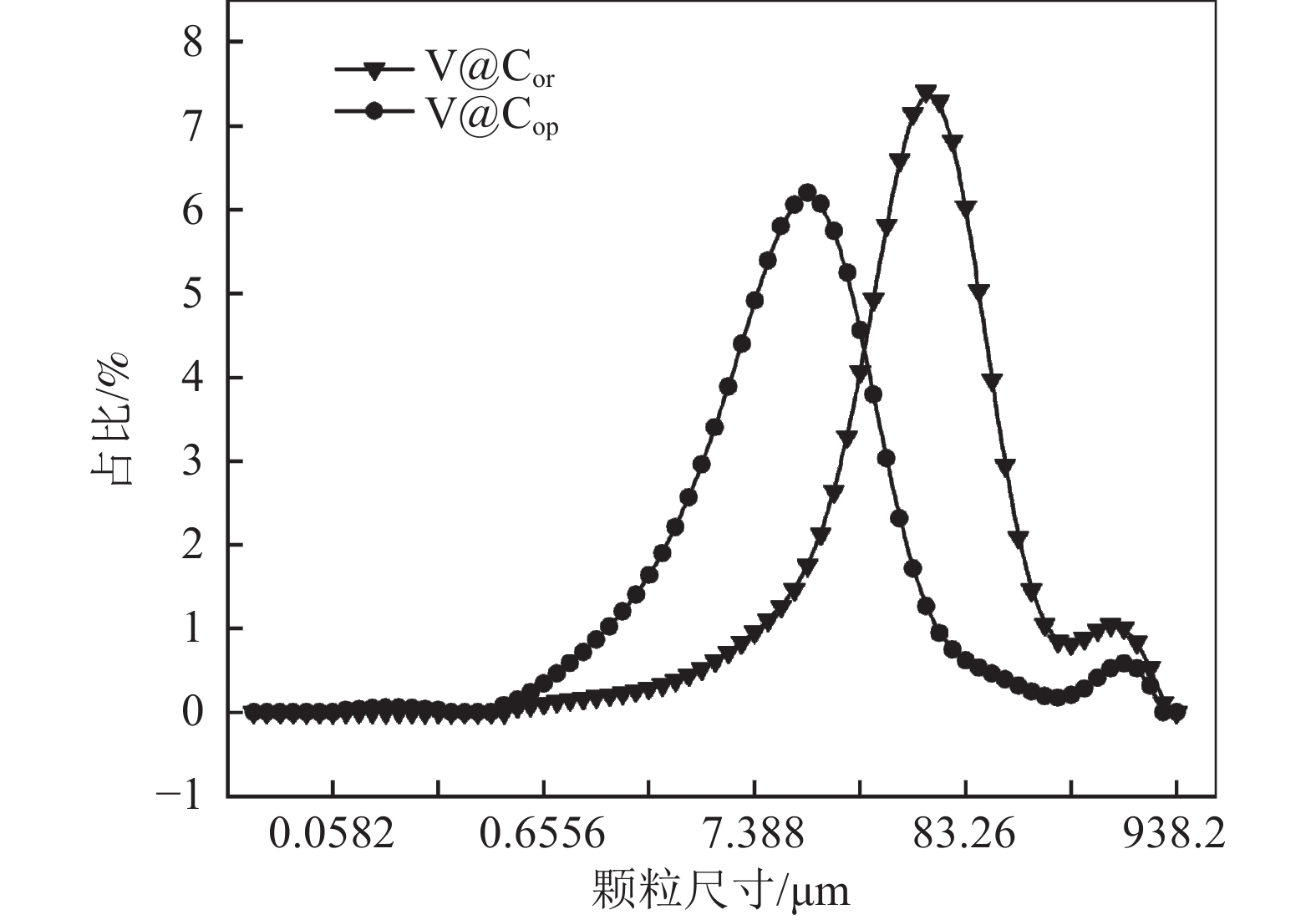

前驱体的粒径分布如图2所示。V@Cop的粒径集中在0.55~94.45 μm,而V@Cor的粒径集中分布在2.24~279.5 μm,表明V@Cop的粒度分布更加均匀。值得注意的是,二者的前驱体产物偶尔会出现>300 μm的较大晶体颗粒,但V@Cop的大晶体颗粒占比更少,也表明其粒度分布更加均匀。此外,通过Sauter平均直径[D(3,2)]和体积平均直径[D(4,3)]可以判断粒度的均匀性。由表1可知,V@Cop的D(3,2)和D(4,3)分别为4.92 μm和29.07 μm,V@Cor的D(3,2)和D(4,3)分别为18.38 μm和76.33 μm。相比之下,V@Cop的D(3,2)和D(4,3)值更接近,说明颗粒分布更均匀,形状更规则[17]。此外,V@Cop的中位粒径[Dv(50)和Dv(90)]均明显小于V@Cor的中位粒径,这也说明PVP的引入使前驱体更加均匀分散,更有利于后续氮化还原反应的进行。

1.2 PVP影响下核壳型钒碳包裹前驱体结构形成过程

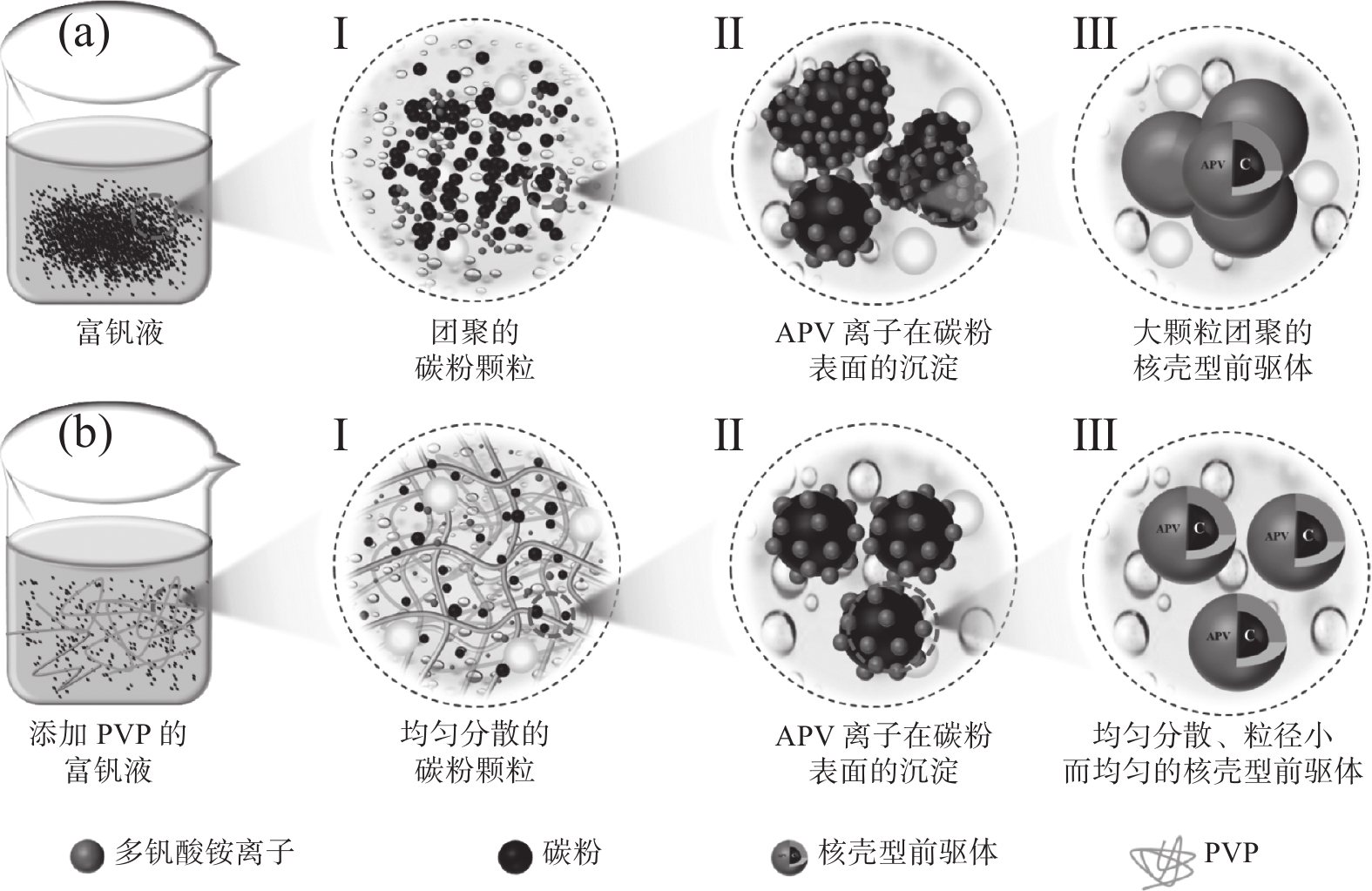

由图3可知,当溶液中的PVP与碳粉接触时,会在范德华力作用下吸附在碳粉表面并形成一层保护膜,有效阻止碳粉颗粒之间的直接接触,极大地降低碳粉颗粒间的吸附力。同时,由于PVP长链结构的空间位阻效应,阻碍了碳粉颗粒之间的相互聚集,使其均匀稳定分散于富钒液。分散均匀的碳粉具有更大的比表面积,为APV离子提供更多的表面活性位点,使其多而稳定地吸附在碳粉表面上,有利于APV离子在碳粉表面结晶成核[18]。此外,PVP中极性较强的内酰基团与沉淀在碳粉表面的APV晶体的含氧官能团氢键化并吸附在APV表面,有效地抑制APV晶核在碳粉颗粒表面的过度生长,实现对APV外壳厚度的有效控制,防止其过薄或过厚而影响后续还原氮化过程。因此,V@Cop的粒径分布均匀且集中,APV外壳与碳粉内核包覆性完整稳定,且APV外壳厚度均匀适中。未添加分散剂的碳粉在富钒溶液中明显团聚,减少了APV离子的成核位点,制备的前驱体粒径大且形状不规则,结果如图3(a)所示。

表 1 前驱体的激光粒度分布参数Table 1. Laser particle size distribution parameters of different precursors前驱体 比表面积

/(m2·kg−1)D(3, 2)

/μmD(4, 3)

/μmDv (50)

/μmDv (90)

/μmV@Cor 326.523 18.38 76.33 46.54 147.03 V@Cop 1272.47 4.92 29.07 10.92 40.53 2. 热处理核壳型钒碳包裹前驱体制备VN

采用热处理核壳型钒碳包裹前驱体法,在250 mL/min的N2流量和

1150 ℃的反应温度下,对前驱体V@Cor和V@Cop还原氮化60 min,制得的VN产品化学组成和含量如表2所示。热处理V@Cor和V@Cop制备的VN产品均符合国标GB/T20567 -2020中VN16牌号标准,其中两种VN产品V含量基本相同,但V@Cop制备的VN产品中氮含量比V@Cor高出1.17个百分点、碳含量低1.16个百分点。此外,V@Cop制备的VN产品中微量杂质S和P也均少于V@Cor制备的VN产品。表 2 VN的化学成分Table 2. Chemical composition of vanadium nitride% VN产品 V N C S P V@Cor 79.68 16.74 3.46 0.08 0.04 V@Cop 78.93 17.91 2.3 0.07 0.02 国标VN16 77.0~81.0 14.0~<18.0 ≤6.0 ≤0.1 ≤0.06 2.1 前驱体热处理过程钒物相变化与反应温度的关系

图4为不同温度下对前驱体热处理60 min所得产物的XRD谱。由图4可知,前驱体主要由多聚钒酸铵(APV)组成。当反应温度升高到550 ℃时,与V@Cor相比,V@Cop的原位XRD图谱中除了V2O5和V7O13峰外,还出现了V价态更低的VO2和V3O5产物峰。反应温度升高至650 ℃,V@Cop检测出的物相为V2O3、V3O5以及少量VO2,而V@Cor中还含有部分未被还原的V7O13。950 ℃下V@Cop产物中只有V2O3和少量VN,而V@Cor产物还含有V3O5。当反应温度升高到

1150 ℃时,V@Cop的产物只有VN,而V@Cor的产物还含有少量的V2O3。表明在相同还原氮化温度下,V@Cop产物总是含有价态更低的VOx峰,PVP的引入更有利于前驱体还原氮化过程中向低价态VOx和VN转变。前驱体还原氮化过程中,随着反应温度的升高,APV首先热分解为高价VOx,然后被逐渐还原为低价VOx,最后VOx被氮化生成VN。当使用碳粉作为还原剂时,还原和氮化过程中的所有反应如下:

$$ \begin{aligned} & 2\left(\mathrm{NH}_4\right)_2 \mathrm{V}_6 \mathrm{O}_{16} \cdot 1.5 \mathrm{H}_2 \mathrm{O}=\\ &\qquad 3 \mathrm{V}_2 \mathrm{O}_5+4 \mathrm{NH}_3 \uparrow+3.5 \mathrm{H}_2 \mathrm{O} \uparrow \end{aligned} $$ (1) $$ 3\mathrm{V}_2\mathrm{O}_5 + 2\mathrm{NH}_3= \mathrm{V}_6\mathrm{O}_{13} + \mathrm{N}_2\uparrow + 2\mathrm{H}_2\mathrm{O}\uparrow + \mathrm{H}_2\uparrow $$ (2) $$ 3\mathrm{V}_2\mathrm{O}_5+2\mathrm{NH}_3=6\mathrm{VO}_2+3\mathrm{H}_2\mathrm{O}\uparrow+\mathrm{N}_2\uparrow $$ (3) $$ \mathrm{V}_6 \mathrm{O}_{13}+\mathrm{C}=6 \mathrm{VO}_2+\mathrm{CO} \uparrow $$ (4) $$ \mathrm{V}_7\mathrm{O}_{13}+\mathrm{C}=\mathrm{VO}_2+2\mathrm{V}_3\mathrm{O}_5+\mathrm{CO}\uparrow $$ (5) $$ 3 \mathrm{VO}_2+\mathrm{C}=\mathrm{V}_3 \mathrm{O}_5+\mathrm{CO} \uparrow $$ (6) $$ 2\mathrm{V}_3\mathrm{O}_5+\mathrm{C}=3\mathrm{V}_2\mathrm{O}_3+\mathrm{CO}\uparrow $$ (7) $$ \mathrm{V}_2 \mathrm{O}_3+5 \mathrm{C}=2 \mathrm{VC}+3 \mathrm{CO} \uparrow $$ (8) $$ \mathrm{V}_2\mathrm{O}_3+\mathrm{N}_2+3\mathrm{C}=2\mathrm{VN}+3\mathrm{CO}\uparrow $$ (9) $$ 2\mathrm{VC}+\mathrm{N}_2=2\mathrm{VN}+2\mathrm{C} $$ (10) 对上述反应进行热力学计算,结果见图5。综合原位XRD图谱(图4)和热力学计算,分析前驱体演变为VN的过程可能是APV→V6O13→V2O5 →V7O13→VO2→V3O5→V2O3→VN。分析方程(1)~(7)及ΔG可知,当反应温度大于300 ℃时,APV自分解和VOx逐级还原的ΔG均小于0,表明在该实验条件下反应均能自发进行。由方程(8)~(10)可知,V2O3生成VN途径有两种:(1) V2O3与N2和碳粉直接氮化生成VN(方程(9)),该反应的理论反应温度为

1000 ℃,但在950 ℃时V@Cor和V@Cop产物中均检测出VN峰,这是因为在还原氮化阶段持续通入N2,N2分压增加,反应能在低于理论反应温度条件下进行。(2) V2O3被碳粉还原为VC,VC再与N2反应生成VN(方程(8)和(10))。由图5可知,方程(10)的ΔG在整个反应过程中始终小于0,说明VC会与N2迅速反应生成VN,因此XRD图谱只能检测到VN峰而无法检测到VC峰。结合热力学分析,前驱体到VN的相变过程如下:APV→V2O5→V6O13→V7O13→VO2→V3O5→ V2O3→(VC)→VN。

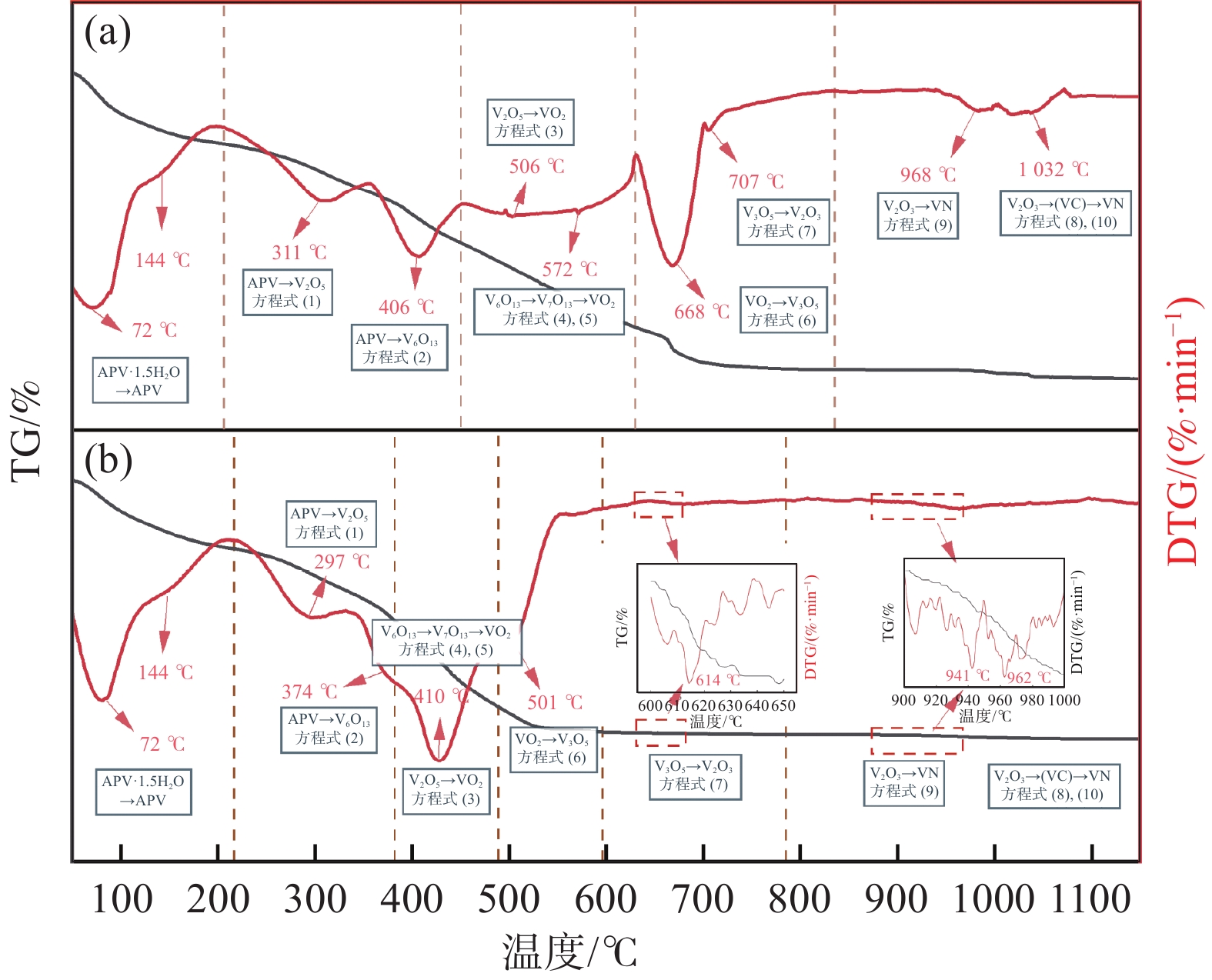

在N2气氛下对V@Cor和V@Cop进行TG-DTG分析(见图6)。结果显示,当反应温度小于144 ℃时,两种前驱体的DTG曲线有两个相同的失重峰,分别表示APV中的物理水和结晶水的蒸发。当反应温度大于144 ℃,V@Cop的失重峰所对应的反应温度更低,失重峰所对应的物相在更低的温度下开始转变,表明PVP的引入更有利于前驱体向低价态VOx和VN转变。当反应温度超过600 ℃,V@Cop产物的失重峰不再明显,说明VOx正在匀速稳定地反应生成VN。

2.2 前驱体还原氮化反应速率

焙烧动力学可以反映整个氮化还原过程中的反应速率,结合热重试验数据对V@Cor和V@Cop的焙烧动力学进行分析。反应速率和焙烧过程之间的关系如下[19-20]:

$$ v=\frac{\mathrm{d}\alpha}{\mathrm{d}t}=\mathit{\mathit{\mathrm{\mathit{k}}}}\left(T\right)f\left(\alpha\right) $$ (11) $$ G(\alpha)=\int{ }_0^\alpha \mathrm{d} \alpha / f(\alpha)=\int{ }_0^t k(t) \mathrm{d} t=k(T) t $$ (12) $$ \mathrm{l}\mathrm{n}\mathrm{\mathit{k}}\left(T\right)=\mathrm{l}\mathrm{n}A-\frac{E/\mathit{\mathit{\mathit{\mathrm{\mathit{R}}}}}}{T} $$ (13) 式中,k(T)为反应温度下的反应速率常数;f(α)为反应机理函数;G(α)为f(α)的微分;A为指前因子,s−1;T为反应温度,K;Ea为反应活化能,kJ/mol;R为气体常数,8.314 J·mol−1·K−1。

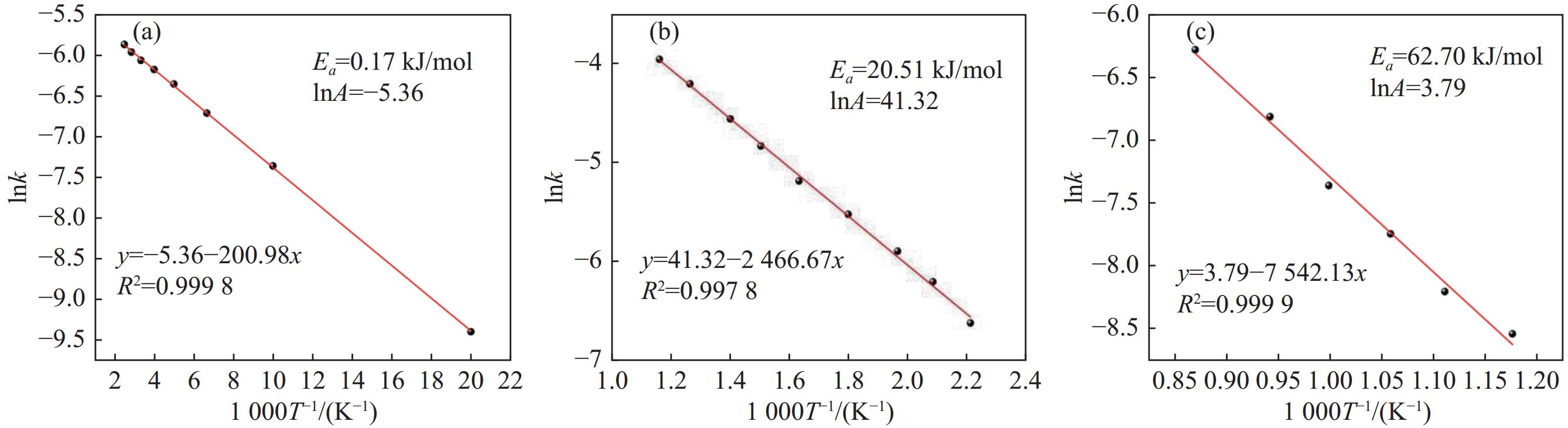

前驱体还原氮化过程为:APV分解(0~400 ℃)、高价VOx还原(400~850 ℃)和低价VOx氮化(850~

1150 ℃),涉及扩散、化学成核和成核后生长、相界面反应及化学反应等反应机制。选取15个反应动力学机理函数,根据方程(11)和(12)对热重实验数据进行线性拟合并计算R2值,根据R2值确定机理函数[21-22]。由动力学计算可知,V@Cor和V@Cop还原氮化三个阶段的机理函数相同。APV分解过程的动力学机理函数为f(α) = (1-α),受一级化学反应控制;VOx化物还原过程中的动力学机理函数为f(α) = (3/2) (1−α)2/3/[1−(1−α)1/3],受三维球形扩散控制;低价VOx氮化过程中的动力学机理函数为f(α) = (1−α)3,受三级化学反应控制。进一步对三个反应过程的lnk和T-1进行线性回归拟合,并根据方程(13)计算Ea和A值。拟合结果如图7和图8所示。在还原和氮化的三个阶段中,V@Cop的线性回归系数分别为0.9998 、0.9978 和0.9999 ,更接近1,表明V@Cop更符合阿伦尼乌斯拟合结果。表观活化能(Ea)是指化学反应所需的最小能量,与反应速率呈负相关[23]。V@Cop在三个阶段的Ea分别为0.17、20.51 kJ/mol和62.70 kJ/mol,比V@Cor的Ea (36.03、20.84 kJ/mol和143.25 kJ/mol )更低,说明PVP引入下制备的前驱体还原氮化速率更快,更容易还原氮化生成VN。2.3 核壳型钒碳包裹前驱体结构强化还原氮化机制

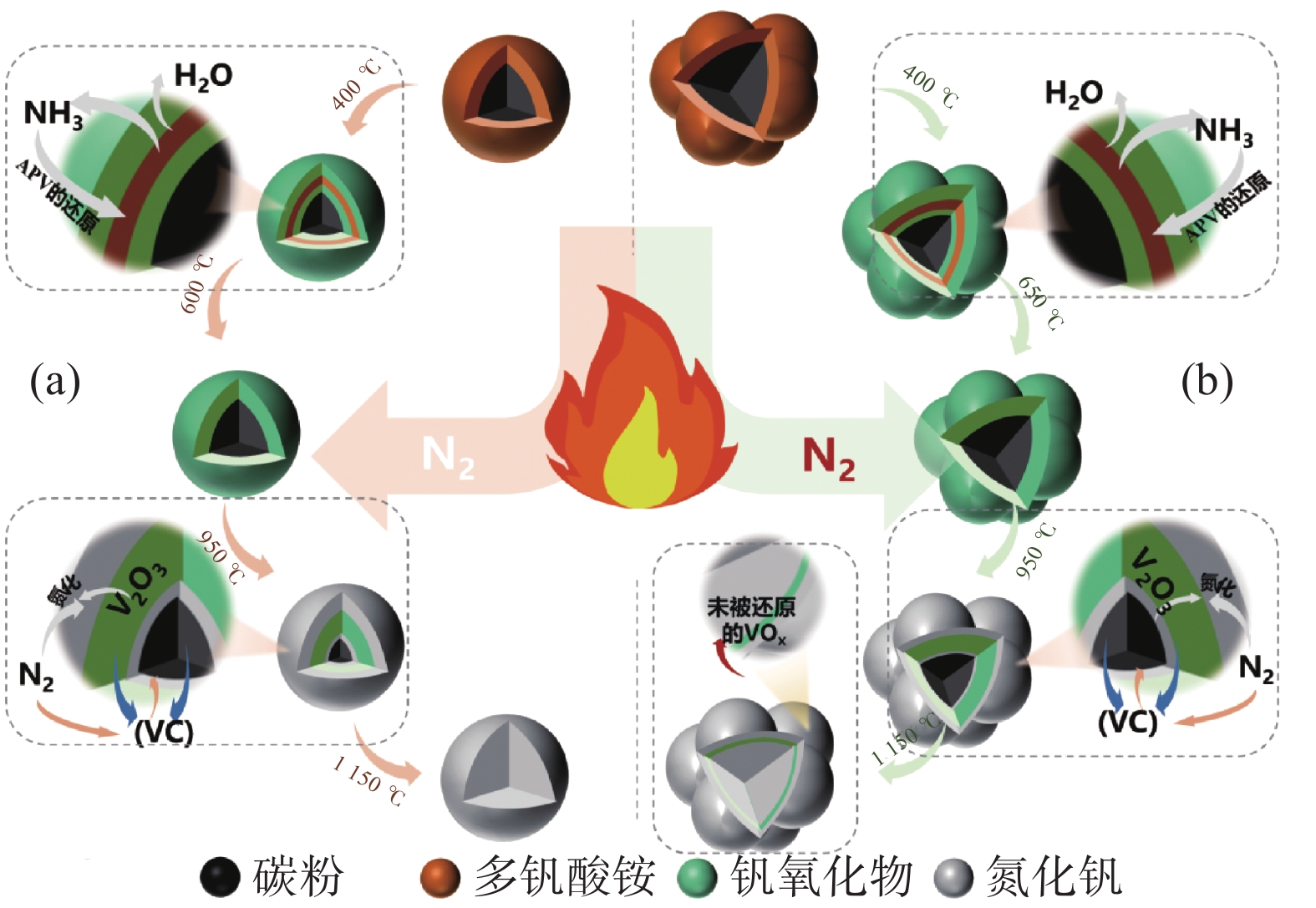

前驱体还原氮化过程如图9所示,在0~400 ℃,APV外壳脱水脱氨并进行自还原反应,V@Cop颗粒因其粒径小且均匀,能最大限度地暴露在环境中,受热均匀稳定,使其反应速率加快,反应能在较低温度下进行。在VOx还原阶段,V@Cop的APV外壳能够更均匀、稳定地覆盖在碳粉表面。此时VOx与碳粉之间的接触面积增大,反应活性位点增加,相反应界面得到强化,使得反应速率更快,VOx在较低温度下更容易被还原为V2O3。V2O3的氮化主要发生在850~

1 150 ℃,V@Cop因其APV外壳厚度均匀适中,N2能更好地渗入产物内部并进行氮化反应,极大促进了其氮化反应效率。3. 结论

1) 核壳型钒碳包裹前驱体法具有还原氮化温度低、反应时间短及VN产品氮含量高等技术优势,但由于碳粉在页岩富钒液中团聚,易造成前驱体合成的稳定性与重复性差。PVP的引入有效解决了这一问题,所制备的核壳型钒碳包裹前驱体APV外壳和碳粉包覆完整,APV包覆厚度均匀适中,前驱体颗粒粒度更细。

2)在后续热处理阶段,核壳型钒碳包裹前驱体到VN的相变过程为APV→V2O5→V6O13→ V7O13→VO2→V3O5→V2O3→(VC)→VN;V@Cop在还原氮化各阶段的Ea更低,相同温度下更易脱氧、氮化,能够快速由高价VOx向低价VOx、VN转化。

3)课题组提出的优化核壳型钒碳包裹前驱体工艺能够稳定生产具有包裹结构的前驱体。经该方法制备的前驱体颗粒均匀,物相间由点接触变为面接触,接触面积显著增大,为氮化过程提供了更均匀的反应组分,有效缩短了原子扩散路径,显著促进渗氮和物质转化效率。与现行工艺相比,氮化反应温度由

1400 ~1500 ℃降低至1150 ~1200 ℃,反应时间由4~5 h缩短至60 min,缩短75%,相应的N2流量由300 mL/min降低至200 mL/min,耗量约降低40%。 -

表 1 前驱体的激光粒度分布参数

Table 1. Laser particle size distribution parameters of different precursors

前驱体 比表面积

/(m2·kg−1)D(3, 2)

/μmD(4, 3)

/μmDv (50)

/μmDv (90)

/μmV@Cor 326.523 18.38 76.33 46.54 147.03 V@Cop 1272.47 4.92 29.07 10.92 40.53 表 2 VN的化学成分

Table 2. Chemical composition of vanadium nitride

% VN产品 V N C S P V@Cor 79.68 16.74 3.46 0.08 0.04 V@Cop 78.93 17.91 2.3 0.07 0.02 国标VN16 77.0~81.0 14.0~<18.0 ≤6.0 ≤0.1 ≤0.06 -

[1] Li Hongyi , Wang Chengjie, Lin Minmin, et al. Green one-step roasting method for efficient extraction of vanadium and chromium from vanadium-chromium slag[J]. Powder Technology, 2020,360:503-508. doi: 10.1016/j.powtec.2019.10.074 [2] Li Hongyi, Yang Yang, Zhang Meng, et al. A novel anion exchange method based on in situ selectively reductive desorption of Cr(VI) for its separation from V(V): Toward the comprehensive use of hazardous wastewater[J]. J. Hazard. Mater. , 2019, 368: 670-679. [3] Luo Daibing, Ma Wangjing, Wu Liangzhuan, et al. Flexible PET substrate coated with V2O5 film with porous network prepared by EPLSD method[J]. Appl. Surf. Sci. , 2021, 538 : 148053. [4] Amina Shafique, Muhammad Ashar Naveed, Sumbel Ijaz, et al. Highly efficient vanadium nitride based metasurface absorber/emitter for solar-thermophotovoltaic system[J]. Mater. Today Common. , 2023, 34: 105416. [5] Shang Guangmin, Liu Hongyu, Deng Weijie, et al. The addition of anadium and nitride alloy on the solidification structure and hardness of M2 high-speed steel[J]. Iron Steel Vanadium Titanium, 2024,45(2):182-189. (商光敏, 刘宏玉, 邓玮杰,等. 添加钒氮合金对M2高速钢凝固组织与硬度的影响[J]. 钢铁钒钛, 2024,45(2):182-189.Shang Guangmin, Liu Hongyu, Deng Weijie, et al. The addition of anadium and nitride alloy on the solidification structure and hardness of M2 high-speed steel[J]. Iron Steel Vanadium Titanium, 2024, 45(2): 182-189. [6] Li Runkang, Lu Jiaqi, Li Chaojie, et al. Mesoporous vanadium nitride nanofiber@N-doped carbon with excellent microwave absorption and anti-corrosion[J]. Colloids Surf. A, 2024,686:133420. doi: 10.1016/j.colsurfa.2024.133420 [7] Zhang Dongbin, Chang Zhi, Teng Aijun, et al. Regulation on electronic structure of VN-based materials for enhanced supercapacitor performances[J]. Iron Steel Vanadium Titanium, 2022,43(5):45-51. (张东彬, 常智, 滕艾均, 等. VN基材料的电子结构调控和超电容性能研究[J]. 钢铁钒钛, 2022,43(5):45-51.Zhang Dongbin, Chang Zhi, Teng Aijun, et al. Regulation on electronic structure of VN-based materials for enhanced supercapacitor performances[J]. Iron Steel Vanadium Titanium, 2022, 43(5): 45-51. [8] Holz L I V, Loureiro F J A, Graca V C D, et al. Vanadium (oxy)nitride as a new category of anode for direct ammonia solid oxide fuel cells cells[J]. Renewable Energy, 2022, 201: 124-130. [9] Wu Ziqiang, Chen Qian, Li Changdian, et al. Hydrogel-derived nitrogen-doped porous carbon framework with vanadium nitride decoration for supercapacitors with superior cycling performance[J]. J. Mater. Sci. Technol., 2023,155:167-174. doi: 10.1016/j.jmst.2023.01.031 [10] Ye Miaoting, Bu Naijing, Chen Lai, et al. Study on reaction mechanism for the synthesis of vanadium nitride by carbothermic reduction nitridation method[J]. Ceram. Int., 2024,50(5):7458-7468. doi: 10.1016/j.ceramint.2023.12.040 [11] Chen Zhichao, Xue Zhengliang, Wang Wei, et al. One-step method of carbon thermal reduction and nitride to produce vanadium nitrogen alloy[J]. Adv. Mat. Res. , 2012, 476-478: 194-198. [12] Han Jinglei, Zhang Yimin, Liu Tao, et al, Preparation of vanadium nitride using a thermally processed precursor with coating structure[J]. Metals, 2017,7:360. doi: 10.3390/met7090360 [13] Wen Ailian, Cai Zhenlei, Zhang Yimin, et al. A novel method of preparing vanadium-based precursors and their enhancement mechanism in vanadium nitride preparation[J]. RSC Adv., 2022,12:13093-13102. [14] Sun Chunyu, Su Haitang, Han Xuelian, et al. Influence of polymer dispersants on dispersion effect of polymethyl methacrylate microspheres by dispersion polymerization[J]. Polymer Materials Science & Engineering, 2023,39(7):1-7. (孙春雨, 苏海棠, 韩雪莲, 等. 高分子分散剂对分散聚合制备聚甲基丙烯酸甲酯微球分散效果的影响[J]. 高分子材料科学与工程, 2023,39(7):1-7.Sun Chunyu, Su Haitang, Han Xuelian, et al. Influence of polymer dispersants on dispersion effect of polymethyl methacrylate microspheres by dispersion polymerization[J]. Polymer Materials Science & Engineering, 2023, 39(7): 1-7. [15] Shang Xu, Jing Xiwei, Xu Jian, et al. Influence of polyvinylpyrrolidone with different molecular weights on the dispersion of multiwalled carbon nanotubes[J]. Journal of East China University of Science and Technology, 2019,45(6):883-890. (尚旭, 景希玮, 徐健,等. 不同分子量聚乙烯吡咯烷酮对多壁碳纳米管分散性能的影响[J]. 华东理工大学学报(自然科学版), 2019,45(6):883-890.Shang Xu, Jing Xiwei, Xu Jian, et al. Influence of polyvinylpyrrolidone with different molecular weights on the dispersion of multiwalled carbon nanotubes[J]. Journal of East China University of Science and Technology, 2019, 45(6): 883-890. [16] Franco-Ulloa S, Tatulli G, Bore S L, et al. Dispersion state phase diagram of citrate-coated metallic nanoparticles in saline solutions[J]. Nat Commun, 2020, 11 : 5422. [17] Rezvani R, Nabizadeh A, Amin Tutunchian M. The effect of particle size distribution on shearing response and particle breakage of two different calcareous soils[J]. Eur. Phys. J. Plus, 2021, 136: 1008. [18] Koczkur K M, Mourdikoudis S, Polavarapu L, et al. Polyvinylpyrrolidone (PVP) in nanoparticle synthesis[J]. Dalton Trans. 2015, 44: 17883-17905. [19] Kang Liwu, Zeng Jun, Huang Yonggang. The oxidation dynamics of ilmenite[J]. Iron Steel Vanadium Titanium, 2017,38(6):23-26. (康立武, 曾俊, 黄永刚. 钛铁矿氧化动力学研究[J]. 钢铁钒钛, 2017,38(6):23-26.Kang Liwu, Zeng Jun, Huang Yonggang. The oxidation dynamics of ilmenite[J]. Iron Steel Vanadium Titanium, 2017, 38(6): 23-26. [20] Li Wenbo, Chen Jijia, Cheng Shaokai, et al. Thermal decomposition mechanism and kinetics of bastnaesite in suspension roasting process: A comparative study in N2 and air atmospheres[J]. J. of Rare Earth, 2023, 42(9):1809-1816. [21] Zhang Qi, Sun Yongsheng, Han Yuexin, et al. Pyrolysis behavior of a green and clean reductant for suspension magnetization roasting[J]. Journal of Cleaner Production, 2020,268:122173. doi: 10.1016/j.jclepro.2020.122173 [22] Zhang Qi, Sun Yongsheng, Qin Yonghong, et al. Siderite pyrolysis in suspension roasting: An in-situ study on kinetics, phase transformation, and product properties[J]. J. Ind. Eng. Chem., 2022,50:7458-7468. [23] Mao Zhongtian, Campbell Charles T. Apparent activation energies in complex reaction mechanisms: a simple relationship via degrees of rate control[J]. ACS Catal, 2019,9:9465-9473. doi: 10.1021/acscatal.9b02761 -

下载:

下载:

下载:

下载: