Effect of different support on the catalytic performance of V-Mo/Ti De-NOx catalyst

-

摘要: 选用了两种比表面积的TiO2制备了V-Mo/Ti脱硝催化剂。采用XRD、N2-吸附脱附、H2-TPR、Raman、NH3-TPD、O2-TPD、SO2-TPD对不同催化剂的物理化学性质进行了分析。通过固定床微型反应评价装置,对不同催化剂的脱硝性能进行了考察。通过全尺寸脱硝催化剂中试评价装置,对比了不同催化剂的SO2/SO3转化率。结果显示:V-Mo/Ti脱硝催化剂中,当小比表面积TiO2-A和大比表面积的TiO2-B的质量比为75:25时,催化剂与全用小比表面积TiO2-A制得的催化剂相比,聚合态钒物种的含量降低,催化剂的还原性能提升,酸性略有下降,催化剂的Oα含量明显增加,表明催化剂的脱硝性能增强。继续增加大比表面积TiO2-B的质量比至50%,催化剂的酸性下降明显,导致催化剂的脱硝活性下降。大比表面积的TiO2-B的用量增加可以降低催化剂的SO2/SO3转化率。总体而言,当小比表面积TiO2-A和大比表面积的TiO2-B的质量比为75:25时,制备的V-Mo/Ti脱硝催化剂展示了较优的脱硝效果。

-

关键词:

- V-Mo/Ti脱硝催化剂 /

- 载体TiO2 /

- 比表面积 /

- 脱硝性能

Abstract: V-Mo/Ti de-NOx catalysts were prepared by two kinds of TiO2 with different BET surface area. XRD, N2-adsorption, H2-TPR, Raman, NH3-TPD, O2-TPD, and SO2-TPD analysis were used to characterize the physiochemical properties of the different catalysts. The catalytic performances of the catalysts were tested via a fixed-bed micro-reactor, and the SO2/SO3 conversion of the different catalysts were tested through a pilot-scale reactor. The results show that the catalyst prepared by TiO2-A and TiO2-B (75%:25%) possesses lower content of the polymeric vanadate, higher reducibility, relatively lower acidity, and higher Oα amount than that of the catalyst prepared with pure TiO2-A. As a result, the former catalyst exhibits higher catalytic activity. However, the acidity of the catalyst decreases obviously when 50% TiO2-B is used, leading to the decline of the catalytic performance. What is more, the using of TiO2-B can decrease the SO2/SO3 conversion of the catalyst. Overall, the catalyst prepared with 75% TiO2-A and 25% TiO2-B displays the best catalytic performance.-

Key words:

- V-Mo/Ti De-NOx catalyst /

- support TiO2 /

- BET surface area /

- catalytic performance

-

0. 引言

易切削钢是指通过在钢中添加一定数量的一种或一种以上的S、P、Pb、Ca、Se、Te、Ti及Ce元素,以提高切削性能的合金钢[1]。根据所添加的易切削元素不同进行分类,可以将易切削钢分为含硫易切削钢、含铅易切削钢、含碲易切削钢、含钛易切削钢及复合易切削钢等[2]。含硫易切削钢是问世时间最早,迄今为止用量最大并且用途最广的一种易切削钢,占世界和我国易切削钢总产量的比例达到了70%和90%[3]。Y12Cr18Ni9是一种高S奥氏体易切削钢,具有良好的塑性、韧性、抗腐蚀性及切削性能,在航空航天、石油、化工等领域得到广泛应用[4-5]。钢中硫化物的形态呈纺锤形时,对切削性能最为有利,长宽比超过4∶1的细长条状硫化锰不但破坏基体的连续性,还会造成切削屑粘结,降低工件的表面质量,如何有效调控硫化物的形貌及分布状态成为提高易切削钢质量的关键技术[6-11]。目前,通过试验对易切削钢的组织及性能研究的国内外文献较多[12-13],但借助热力学软件来辅助研究的文献较少。现如今以相变热力学为基础的热力学模拟软件(如FactSage、Thermo-Calc、Pandat、JMatPro等)逐渐得到冶金与材料领域学者的认可与重视[14-15]。FactSage软件是一款根据“平衡相各组元化学势相等”和“Gibbs最小值”原则计算相图、相变和相平衡的功能强大的软件,可以对材料的成分、热加工参数等进行设计并预测组织的形成规律。笔者利用FactSage软件对Y12Cr18Ni9易切削钢的多元相图进行计算和分析,以明确该体系的组织演变规律,并通过试验对FactSage软件计算结果进行了验证,分析了Y12Cr18Ni9易切削钢的铸态组织及力学性能,为其生产提供了试验数据支持。

1. 试验材料及方法

试验钢采用VIM-150真空感应炉冶炼,容量为150 kg,装料前将所需的合金料在200 ℃烘烤3 h,并用砂轮打磨去掉表面氧化皮,每炉配料125 kg。将高纯铁、铬铁、镍板随炉装填,装料尽量紧密,避免搭桥,将石墨、金属硅、金属锰、磷铁、硫铁、钼铁置于真空感应炉的单独料仓中。当熔炼室的真空度≤1 Pa时,启动真空感应炉开始加热合金料,加热升温的工艺步骤如下:30%功率,持续20 min;50%功率,持续20 min;70%功率,持续20 min;90%功率,直到随炉料全部熔清。待炉料熔清后,继续升温到1600 ℃后将送电功率适当降低,使钢液的温度保持在1500 ~1550 ℃并持续25 min进行精炼。在精炼期,始终保持熔炼室的真空度≤1 Pa。精炼结束后充氩气到20000 Pa,然后依次加入石墨、硅铁、锰铁、磷铁、钼铁及硫铁。合金加入后进行大功率电磁搅拌,电磁搅拌持续时间为2 min,然后静置2 min。出钢浇注温度为1540 ℃,浇铸时间为3 min,浇注到Ø200 mm×400 mm金属模中,钢液在炉内凝固并冷却至室温后得到Ø200 mm的Y12Cr18Ni9易切削钢铸锭。使用ELTRACS800型红外碳硫仪测定其C和S元素的质量分数,使用ONH-2000型氧氮氢分析仪测定其O、N和H元素的质量分数,使用IRIS Intrepid II XSP型ICP光谱仪测得Al元素的质量分数,使用OBLF QSN750型光谱仪测得其他元素的质量分数,得到化学成分如表1所示。

表 1 Y12Cr18Ni9易切削钢的化学成分Table 1. Chemical composition of the Y12Cr18Ni9 free-cutting steel% C Mn Si Ni Cr Mo Al P H O N S Sn Ca Mg Fe 0.035 1.83 0.273 7.79 16.24 0.198 0.0011 0.012 0.00047 0.0071 0.011 0.175 0.0036 <0.0005 <0.0005 Bal. 采用FactSage 8.0热力学软件对试验钢的相变过程及析出行为进行计算,计算过程使用了FactSage 8.0软件中的Equilib与Phase Diagram模块[16],采用专门用于计算钢铁材料相图的FSstel数据库,成分以单位克(g)进行输入,压力设置为1个标准大气压(101.325 kPa),在平衡条件下对数据库中存在的相不加任何条件限制,通过对计算结果的分析得到了Y12Cr18Ni9易切削钢的平衡相变路径。按照标准GB/T228.1-2010《金属材料拉伸试验第1部分:室温拉伸试验方法》,采用直径为Ø5 mm的棒状试样在MTS Landmark 370电液伺服万能试验机上进行室温拉伸试验,拉伸速率为0.016 mm/s。采用MTS落锤式冲击试验机进行室温夏比冲击试验,采用标准夏比V型缺口试样,试样规格为10 mm×10 mm×50 mm,中部加工有45°深为2 mm的V型缺口,冲击试样的缺口背朝摆锤方向,摆锤能量为300 J,采用3个平行试样,取其平均值作为最终结果。使用Phenom Partical X台式扫描电镜对硫化物形貌进行观察并用电镜附带的能谱仪分析硫化物的元素组成,使用扫描电镜的夹杂物自动分析系统对夹杂物的长宽比、尺寸及最大弦长进行统计分析,扫描面积为8.99 mm2。

2. 试验结果与讨论

2.1 FactSage热力学计算结果

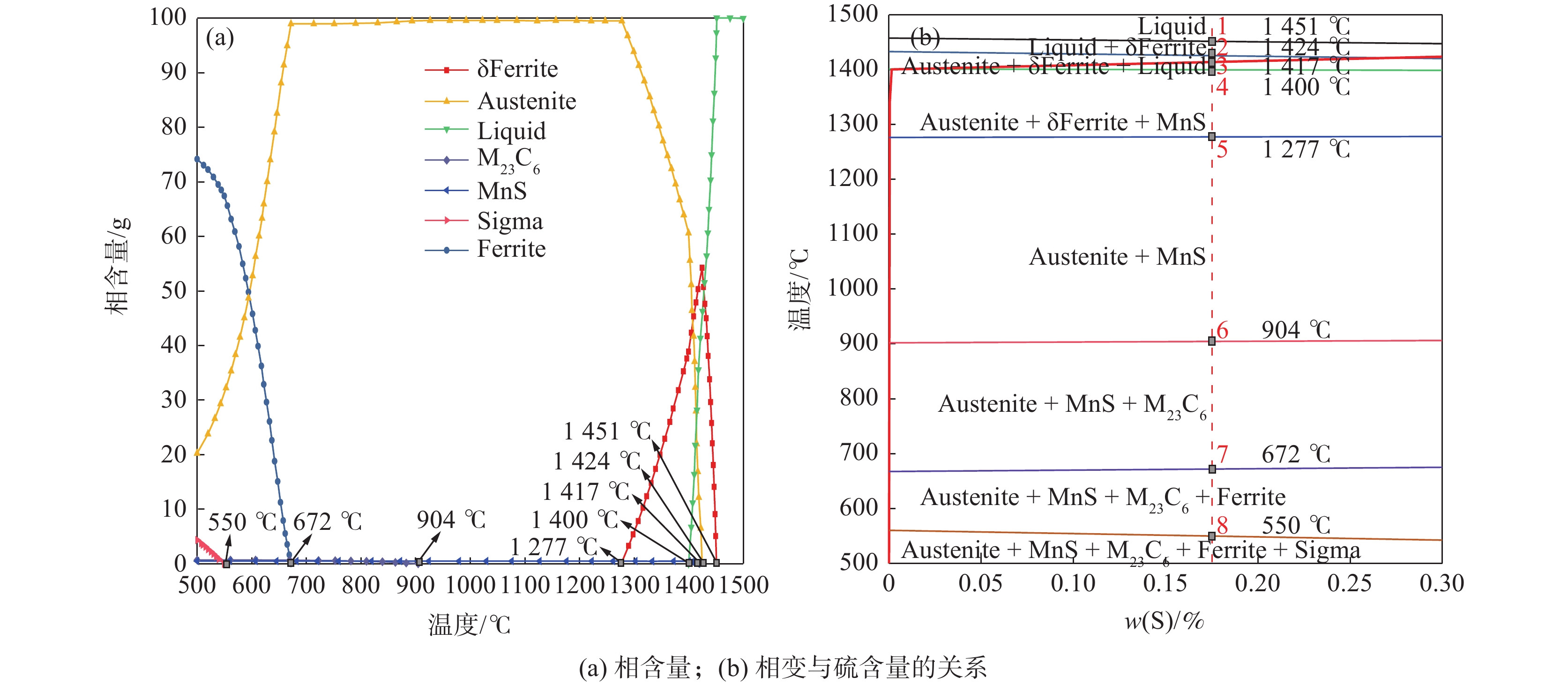

通过FactSage8.0热力学软件计算Y12Cr18Ni9易切削钢Fe-16.24Cr-1.83Mn-7.79Ni-0.198Mo-0.035C-0.175S-0.273Si多元系由1500 ℃高温液相冷却至500 ℃的平衡相图,计算结果如图1所示。由图1(a)可以看出,在500 ~1500 ℃范围内,Y12Cr18Ni9易切削钢中的平衡相主要有Liquid、MnS、δFerrite、Austenite、M23C6、Ferrite与Sigma。由图1(b)可以看出,Y12Cr18Ni9易切削钢在1点1451 ℃发生液固相变:Liquid→δFerrite,生成了高温δ铁素体,1451 ℃也是Y12Cr18Ni9易切削钢的液相线温度。在2点1424 ℃发生同素异构转变:δFerrite→Austenite。在3点1417 ℃有MnS开始析出。在4点1400 ℃液相完全消失,1400 ℃也是Y12Cr18Ni9易切削钢的固相线温度。在5点1277 ℃时,高温δ铁素体完全转变为奥氏体。在6点904 ℃时,M23C6相开始析出。在7点751 ℃时,Ferrite相开始析出。在8点550 ℃时,有Sigma相生成。δFerrite、Austenite、M23C6、Ferrite与Sigma相的生成温度几乎不受S含量的影响。

凝固相变与析出路径是研究钢铁合金组织转变和分析凝固组织的重要依据[17]。由图2可以看出,Y12Cr18Ni9易切削钢的平衡凝固和冷却相变路径为:Liquid→Liquid+δFerrite→Liquid+δFerrite+Austenite→Liquid+δFerrite+MnS+Austenite→δFerrite+MnS+Austenite→MnS+Austenite→MnS+M23C6+Austenite→MnS+M23C6+Austenite+Ferrite→MnS+M23C6+Sigma+Austenite+Ferrite。Y12Cr18Ni9易切削钢的平衡凝固和冷却相变路径图是确定其冶金、锻造、轧制及热处理等工艺参数的重要参考依据。

2.2 Y12Cr18Ni9易切削钢组织及力学性能分析

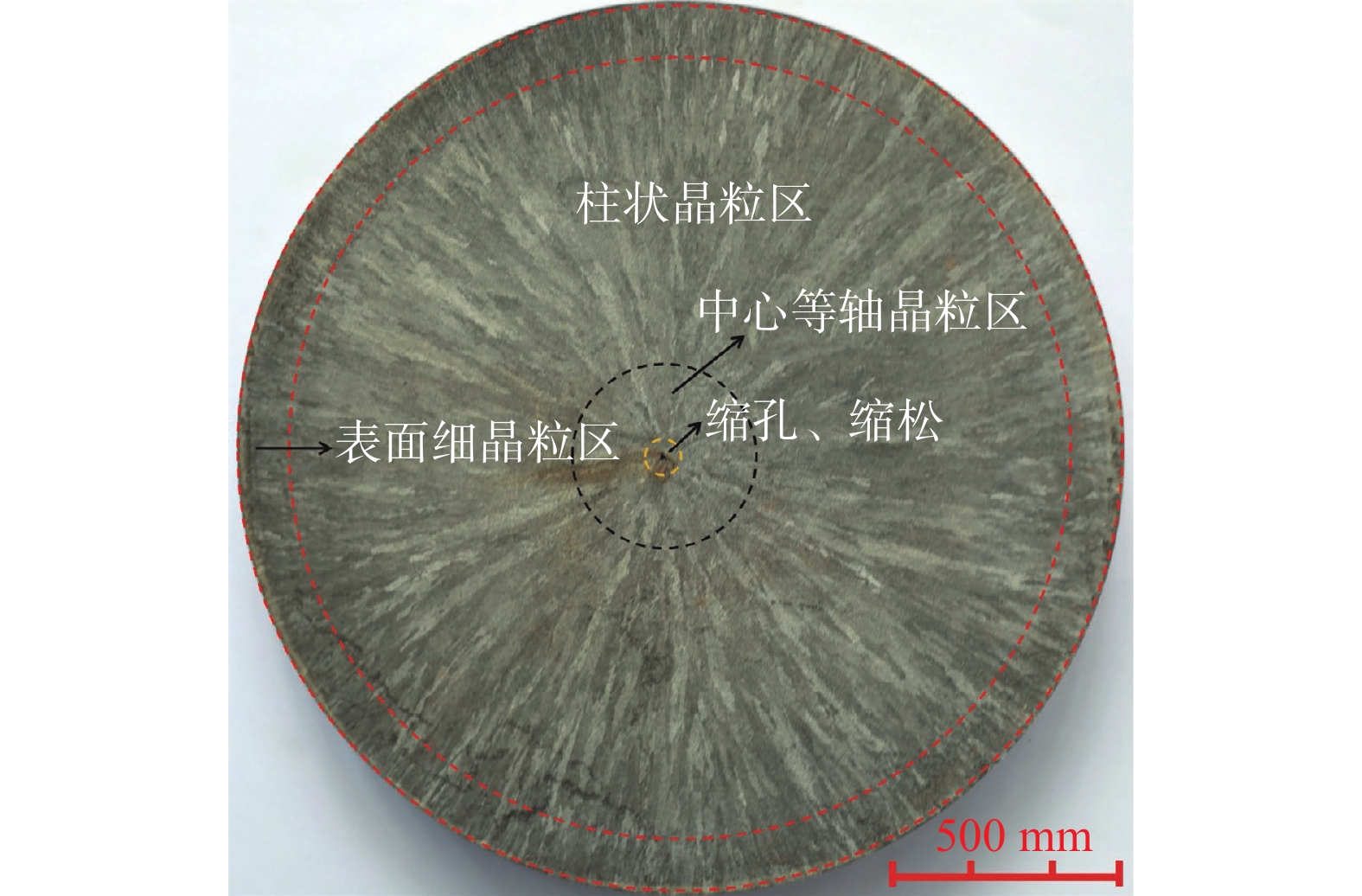

图3为Y12Cr18Ni9易切削钢中部横截面经过热酸腐蚀后的低倍组织,由表面细晶区、柱状晶区和中心等轴晶区组成。铸锭表面细晶区是由细小的等轴晶粒组成的,它的厚度与钢液的浇铸温度有关,浇铸温度越高,表面细晶区越薄,Y12Cr18Ni9易切削钢的浇铸温度为1540 ℃,表面细晶区的厚度大约为10 mm,表面细晶区所占面积为21.9%。柱状晶区的形成是因为在表面细晶区形成的同时,金属模型壁温度迅速升高,冷却速度变慢,固液界面上的过冷度减小,新晶粒的形成变得困难,只有一次轴垂直于金属模型壁的晶粒才得以优先长大,这便形成了柱状晶,试验钢柱状晶区所占面积为65.9%。中心等轴晶粒的形成是因为随着柱状晶的向前生长,液相中的成分过冷区越来越大,当成分过冷区增大到液相能够不均匀形核时,便在剩余液相中形成许多新晶核,并沿着各个方向均匀地生长而形成等轴晶[18],试验钢中心等轴晶区所占面积为12.2%。根据GB/T 1979-2001结构钢低倍组织缺陷评级图对Y12Cr18Ni9易切削钢铸锭芯部缩孔、缩松进行评级,试验钢的中心缩松等级为0.5级,残余缩孔等级为1级,缩孔及缩松程度很小,表明材料的致密度很好,冶金质量较高。

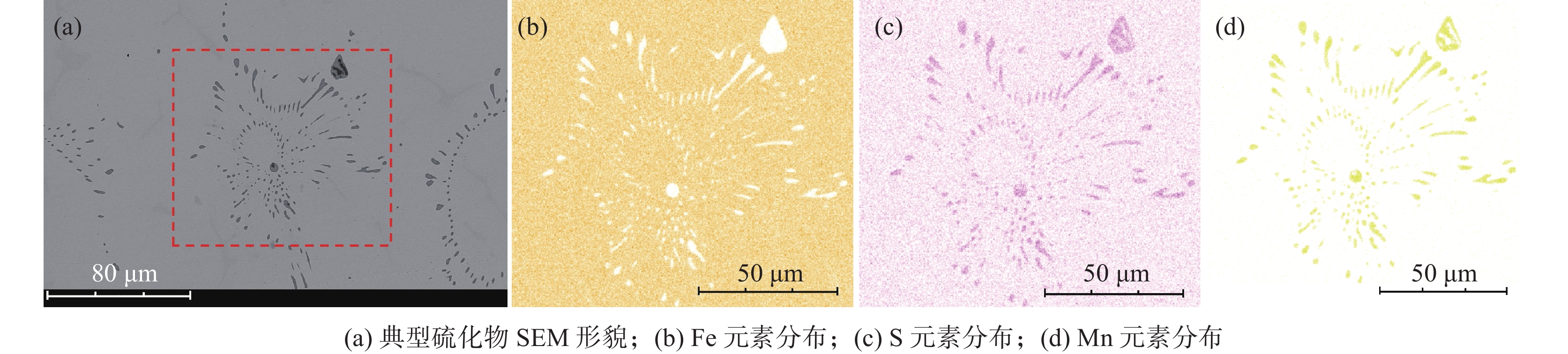

图4为Y12Cr18Ni9易切削钢中典型硫化物电镜形貌及Fe、S与Mn元素分布。由图4可以看出,Y12Cr18Ni9易切削钢中的硫化物主要呈球形、椭球形、纺锤形或短棒状并以簇状沿晶界分布,该类形态的硫化物一般被认为是共晶反应生成的。在冶炼过程中液相向固相发生凝固反应时,晶粒间残余液相中硫元素偏析会导致硫元素富集,使得硫化物与高温铁素体互相搭桥析出,形成了这种硫化物簇状分布的形态[19]。在20世纪80年代,Ito等[20-21]对低碳钢中的硫化物形貌进行了分类:第Ⅰ类:球形复合夹杂物,无规则分布,由亚稳态偏晶反应生成;第Ⅱ类:呈长棒状或扇形,沿晶界呈链状或网状分布,由稳定的共晶反应生成;第Ⅲ类:多面体形,无规则分布,由非稳态共晶(伪共晶)反应生成。其中第Ⅱ与第Ⅲ类硫化物可通过热加工的方式改善其形貌、尺寸与分布状态[22-23]。Y12Cr18Ni9易切削钢中的硫化物符合第Ⅱ类硫化物的形貌与分布特征。

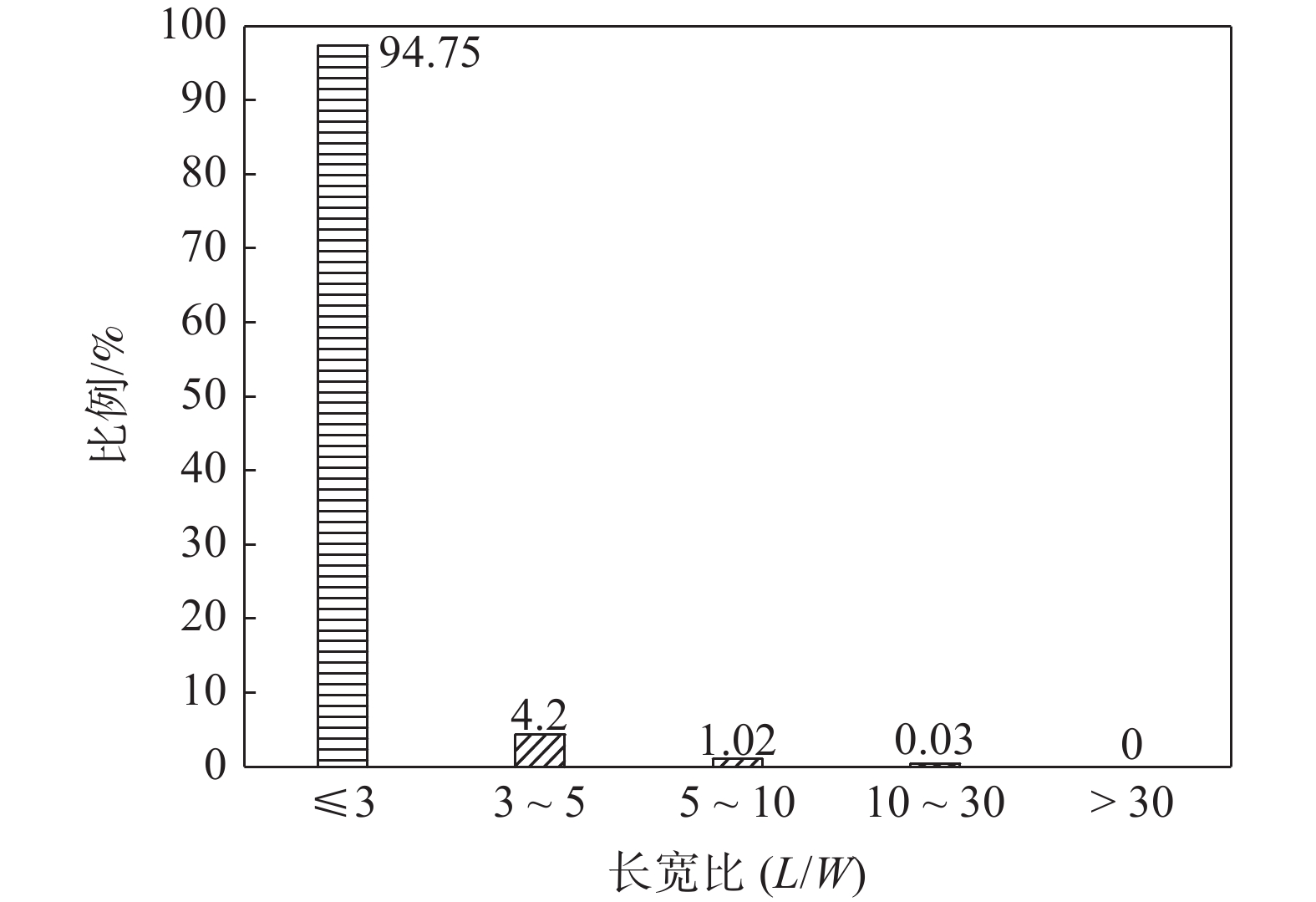

图5为Y12Cr18Ni9易切削钢中夹杂物长宽比(其中,长宽比为Phenom Partical X台式扫描电镜-能谱仪统计出的穿过硫化物质心的16条弦线中的最长弦线的长度L与垂直于最长弦线的弦线长度W的比值,当硫化物长宽比≤3时可以将其称为纺锤形)分布。由图5可以看出Y12Cr18Ni9易切削钢中L/W≤3的硫化物所占比例最高,达到了94.75%,说明冶炼过程中有效控制了硫化物的形貌。

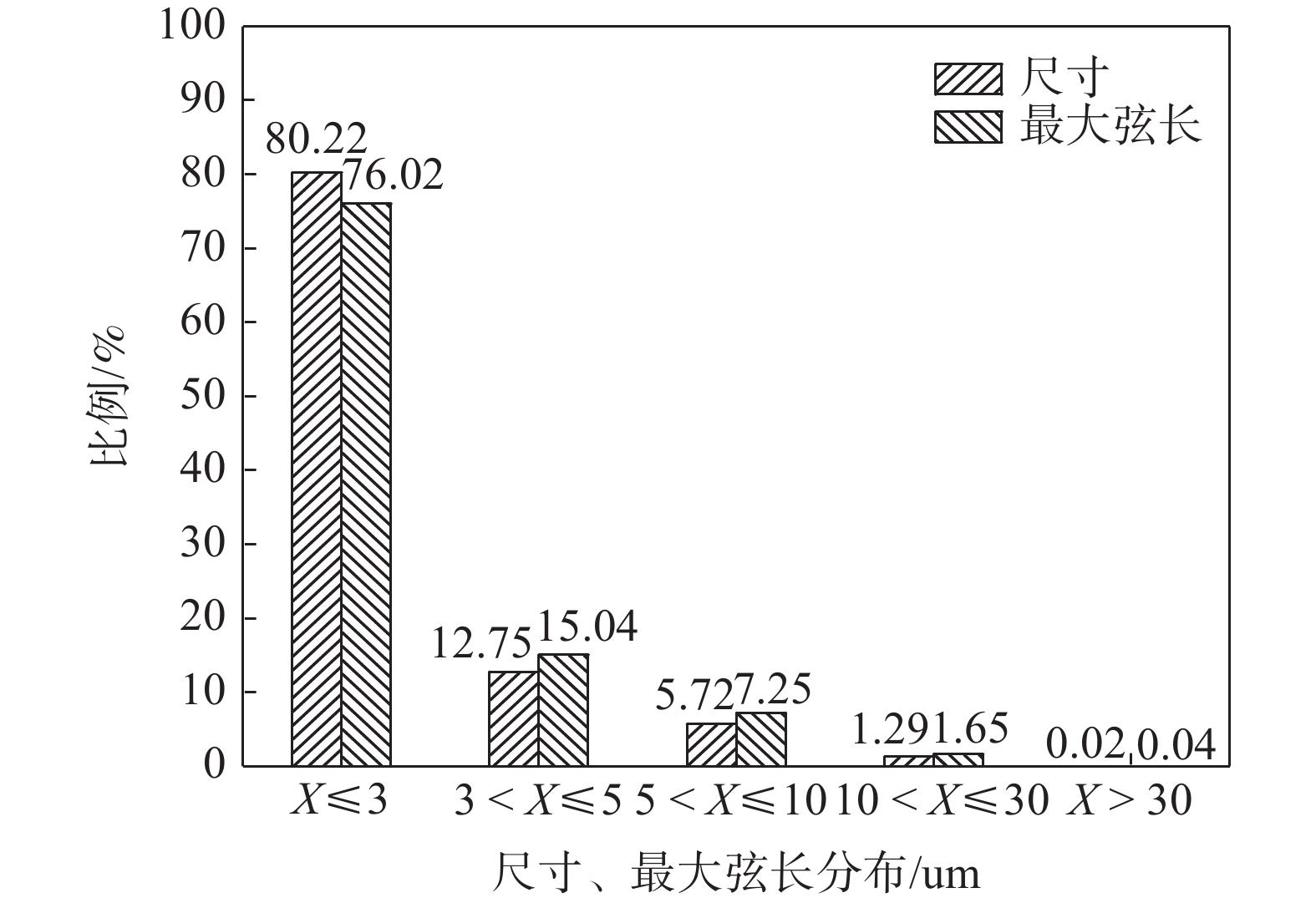

图6为Y12Cr18Ni9易切削钢中硫化物尺寸与最大弦长(其中,硫化物尺寸为统计出的穿过硫化物质心的16条弦线的平均长度;最大弦长为统计出的穿过硫化物质心的16条弦线中最长弦线的长度)分布。由图6可以看出,尺寸≤3 μm的硫化物所占比例最高为80.22%,随着尺寸增大,硫化物所占比例逐渐减小。最大弦长≤3 μm的硫化物所占比例最高为76.02%,随着最大弦长增大,硫化物所占比例也逐渐减小。由此可知,Y12Cr18Ni9易切削钢中的硫化物主要以球形、椭圆形及纺锤形为主,硫化物的形貌有助于材料切削性能的提升。

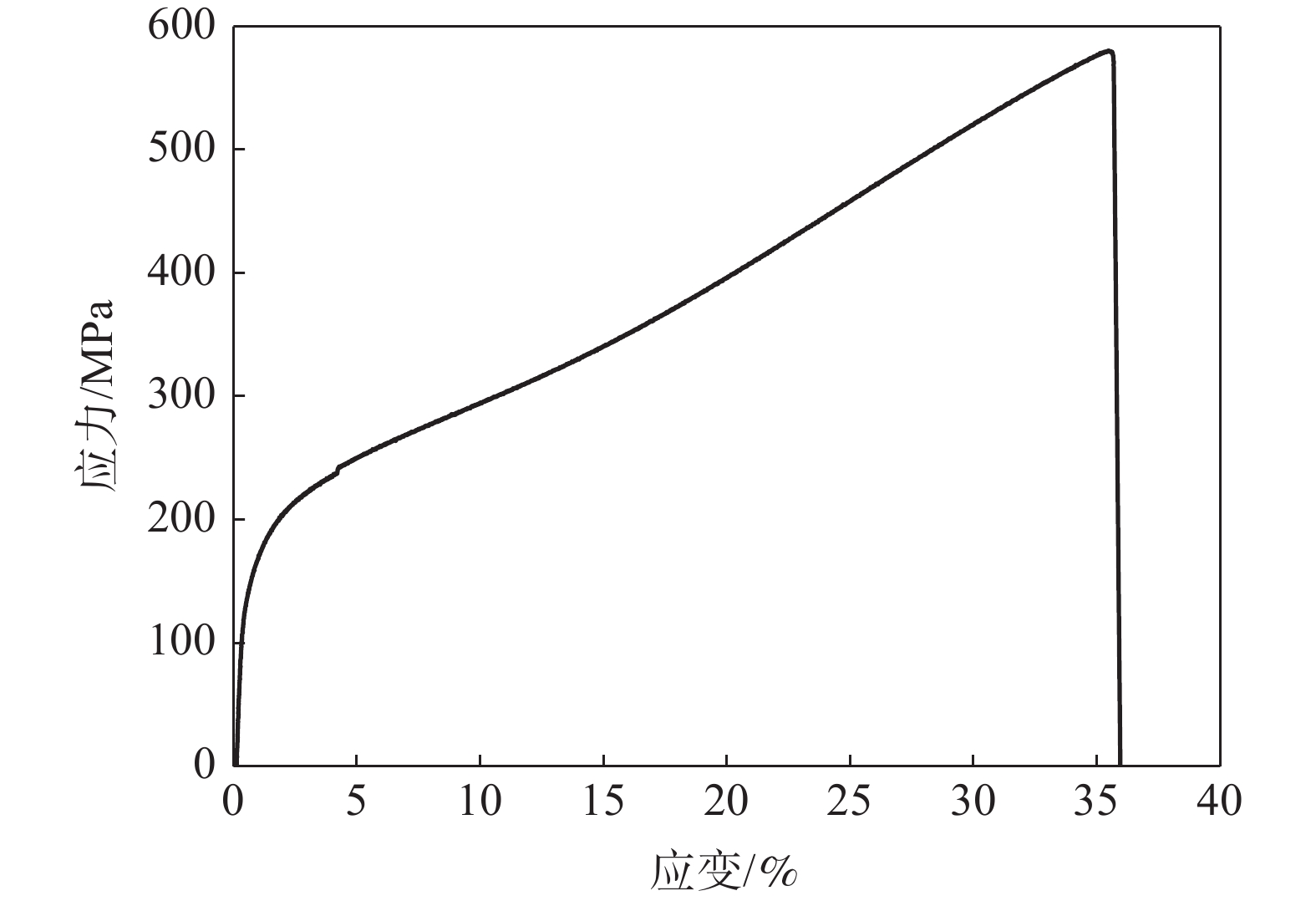

图7为Y12Cr18Ni9易切削钢铸态工程应力-应变曲线。应力-应变曲线最典型的特点是没有明显的屈服平台,在拉伸的过程中呈连续屈服变形,材料的抗拉强度为597 MPa,屈服强度为233 MPa,断后伸长率为17.7%,断面收缩率为19.5%。

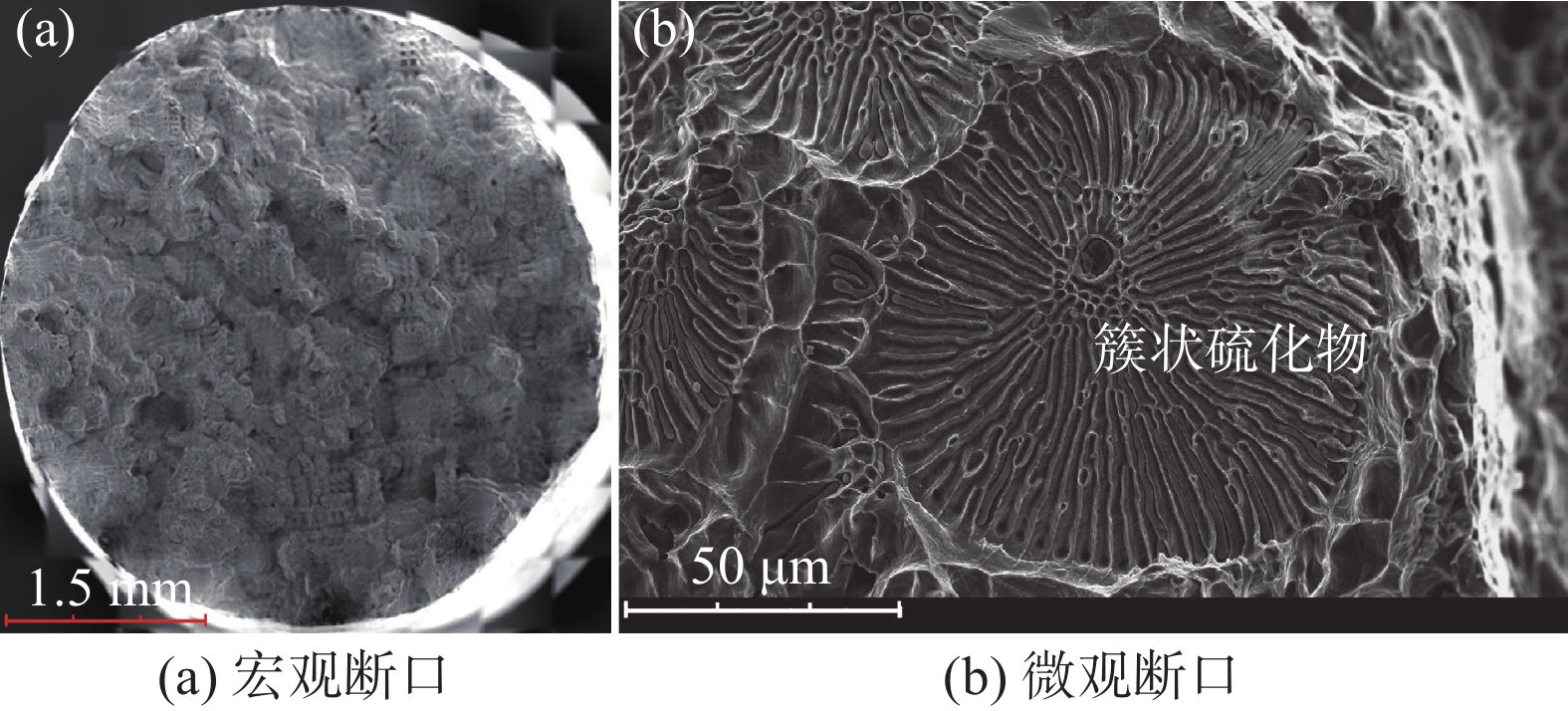

断口是试样在试验过程中断裂后所形成的相匹配的表面,记录了材料在载荷与环境作用下断裂前的不可逆变形,以及裂纹萌生和扩展直至断裂的全过程[24]。图8为Y12Cr18Ni9易切削钢拉伸试样扫描断口形貌。由图8(a)可以看出,拉伸试样宏观断口只有很小的颈缩,断口比较整齐平坦并垂直于拉伸载荷方向。由图8(b)可以看出,拉伸试样微观断口呈明显的解理形貌,裂纹从簇状硫化物处萌生并在足够载荷的作用下快速失稳扩展,最终导致材料的断裂。由此可知,簇状硫化物会促进裂纹的产生并严重降低材料的力学性能。

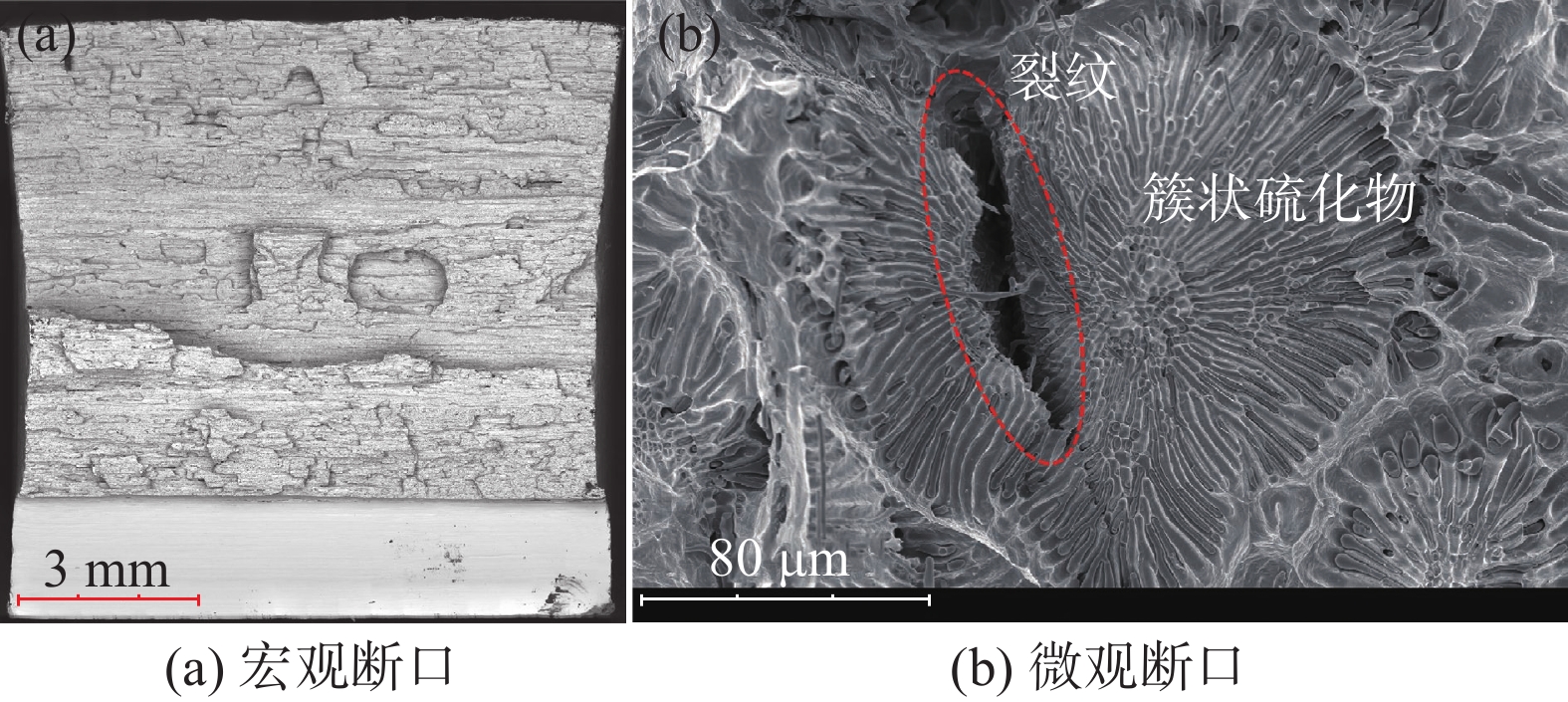

图9为Y12Cr18Ni9易切削钢冲击试样扫描断口形貌。由图9(a)可以看出,宏观断口主要为放射区,整个断口比较平坦,为典型的脆性断口。由图9(b)可以看出,裂纹在簇状硫化物处生核,并从该处呈圆形向四周扩展并覆盖到整个晶粒,形成一个小的解理面,这些小解理面一般被称为准解理面,簇状硫化物是形成准解理面的主要原因[25]。Y12Cr18Ni9易切削钢铸态试样的冲击功为21.8 J,冲击韧性较差,沿晶界呈簇状分布的硫化物是造成其塑性较差的一个重要因素。Y12Cr18Ni9易切削钢的力学性能还有较大的提升空间,可以通过锻造、轧制及热处理等手段改变硫化物的分布状态,以提升材料的力学性能。

3. 结论

1)在500~1500 ℃范围内,使用FactSage热力学软件计算出的Y12Cr18Ni9易切削钢中的平衡相主要有Liquid、MnS、δFerrite、Austenite、M23C6、Ferrite与Sigma。平衡凝固和冷却相变路径为:Liquid→Liquid+δFerrite→Liquid+δFerrite+Austenite→Liquid+δFerrite+MnS+Austenite→δFerrite+MnS+Austenite→MnS+Austenite→MnS+M23C6+Austenite→MnS+M23C6+Austenite+Ferrite→MnS+M23C6+Sigma+Austenite+Ferrite。

2) Y12Cr18Ni9易切削钢中的硫化物呈球形、椭球形、纺锤形或短棒状并以簇状沿晶界分布,属于第Ⅱ类硫化物,长宽比≤3的硫化物占比达到了94.75%,尺寸≤3的硫化物所占比例为80.22%,最大弦长≤3的硫化物所占比例为76.02%,硫化物的形态在冶炼过程中得到了较好的控制。

3)簇状硫化物会影响Y12Cr18Ni9易切削钢的力学性能,簇状硫化物会促进裂纹的萌生,由拉伸及冲击断口可以看出,裂纹主要在硫化物处生核,并从该处呈圆形向四周扩展并覆盖到整个晶粒,形成一个小的准解理面,簇状硫化物是形成准解理面的主要原因。

-

表 1 不同催化剂的孔结构分析数据

Table 1. Pore structure data of different catalysts

催化剂 比表面积/(m2·g−1) 孔容/(cm3·g−1) 平均孔径/nm TiO2-A 84.6 0.37 17.3 TiO2-B 245.3 0.42 14.7 Cat-1 70.6 0.31 20.1 Cat-2 75.9 0.35 18.6 Cat-3 86.3 0.39 16.0 表 2 不同催化剂的NH3脱附峰

Table 2. NH3 desorption peaks of different catalysts

催化剂 总峰面积 (β+γ)峰面积/

总峰面积/%出峰位置/ ℃ α β γ Cat-1 2.51 79.9 111.7 233.6 415.4 Cat-2 2.19 77.9 99.6 222.8 410.9 Cat-3 2.00 75.7 98.9 221.5 410.5 -

[1] Zhu Fahua, Xu Yueyang, Sun Zunqiang, et al. Practice and enlightenment of ultra-low emission and energy-saving retrofit of coal-fired power plants in China[J]. Electric Power, 2021,54(4):1-8. (朱法华, 许月阳, 孙尊强, 等. 中国燃煤电厂超低排放和节能改造的实践和启示[J]. 中国电力, 2021,54(4):1-8.Zhu Fahua, Xu Yueyang, Sun Zunqiang, et al. Practice and enlightenment of ultra-low emission and energy-saving retrofit of coal-fired power plants in China[J]. Electric Power, 2021, 54(4): 1-8. [2] Wang Yaxin, Liu Jun, Yi Honghong, et al. Research progress of desulfurization and denitration technologies for sintering flue gas in iron and steel industry[J]. Environmental Engineering, 2022,40(9):253-261. (王雅新, 刘俊, 易红宏, 等. 钢铁行业烧结烟气脱硫脱硝技术研究进展[J]. 环境工程, 2022,40(9):253-261.Wang Yaxin, Liu Jun, Yi Honghong, et al. Research progress of desulfurization and denitration technologies for sintering flue gas in iron and steel industry[J]. Environmental Engineering, 2022, 40(9): 253-261. [3] Li Yongchun, Wang Yali, Wang Jianfeng, et al. Development and research status of coal combustion catalyst[J]. Bulletin of the Chinese Ceramic Society, 2023, 42(2): 531-540, 553. (李永春, 王亚丽, 王剑锋, 等. 燃煤催化剂的发展及研究现状[J]. 硅酸盐通报, 2023, 42(2): 531-540, 553.Li Yongchun, Wang Yali, Wang Jianfeng, et al. Development and research status of coal combustion catalyst[J]. Bulletin of the Chinese Ceramic Society, 2023, 42(2): 531-540, 553. [4] Li Feng, Yu Chengzhi, Zhang Peng, et al. Application of plate-type SCR de-NOx catalyst in the high dust and high arsenic flue gas of coal-fired power plant[J]. Huadian Technology, 2010,32(5):8-11. (李锋, 於承志, 张朋, 等. 平板式催化剂在电厂高尘、高砷燃煤烟气脱硝中的应用[J]. 华电技术, 2010,32(5):8-11.Li Feng, Yu Chengzhi, Zhang Peng, et al. Application of plate-type SCR de-NOx catalyst in the high dust and high arsenic flue gas of coal-fired power plant[J]. Huadian Technology, 2010, 32(5): 8-11. [5] Jung M G, Shin J H, Kwon D W, et al. Promotional effects of Me (Sb, La, Ce, Mo) additives on the NH3-SCR activity and SO2 durability of V2O5-WO3/TiO2 catalysts[J]. Process Safety and Environmental Protection, 2024,183:911-924. doi: 10.1016/j.psep.2024.01.044 [6] Huang Li, Yue Yanwei, Zong Yuhao, et al. Investigation of the effect of Ce on the K resistance of V-Mo/Ti de-NOx catalyst[J]. Iron Steel Vanadium Titanium, 2022,43(5):52-58. (黄力, 岳彦伟, 纵宇浩, 等. Ce对V-Mo/Ti脱硝催化剂抗K中毒性能的影响研究[J]. 钢铁钒钛, 2022,43(5):52-58.Huang Li, Yue Yanwei, Zong Yuhao, et al. Investigation of the effect of Ce on the K resistance of V-Mo/Ti de-NOx catalyst[J]. Iron Steel Vanadium Titanium, 2022, 43(5): 52-58. [7] Chen M Y, Wei X X, Liang J, et al. Effects of CrOx species doping on V2O5-WO3/TiO2 catalysts on selective catalytic reduction of NOx by NH3 at low temperature[J]. Reaction Kinetics, Mechanisms and Catalysis, 2022,135:1767-1783. doi: 10.1007/s11144-022-02252-4 [8] Ma Tengkun, Fang Jingrui, Meng liubang, et al. Research progress on application of titanium dioxide in SCR denitration catalyst at low temperature[J]. Bulletin of the Chinese Ceramic Society, 2016,35(6):1734-1737. (马腾坤, 房晶瑞, 孟刘邦, 等. TiO2载体在SCR脱硝催化剂中应用的研究进展[J]. 硅酸盐通报, 2016,35(6):1734-1737.Ma Tengkun, Fang Jingrui, Meng liubang, et al. Research progress on application of titanium dioxide in SCR denitration catalyst at low temperature[J]. Bulletin of the Chinese Ceramic Society, 2016, 35(6): 1734-1737. [9] Zhou Hui, Huang Huacun, Dong Wenhua. Effect of SiO2 doped over V2O5-WO3/TiO2 catalyst for selective catalytic reduction of NO by NH3[J]. Chinese Journal of Environmental Engineering, 2017,11(8):4677-4684. (周惠, 黄华存, 董文华. SiO2掺杂对V2O5-WO3/TiO2脱硝催化性能的影响[J]. 环境工程学报, 2017,11(8):4677-4684.Zhou Hui, Huang Huacun, Dong Wenhua. Effect of SiO2 doped over V2O5-WO3/TiO2 catalyst for selective catalytic reduction of NO by NH3[J]. Chinese Journal of Environmental Engineering, 2017, 11(8): 4677-4684. [10] Li Zeqing, Zhang Xinfeng, Chen Hongping. Effect of Ge doping on performance of V-Mo-O/TiO2 catalyst removing NOx at low temperature[J]. Modern Chemical Industry, 2023,43(8):168-174. (李泽清, 张鑫丰, 陈红萍. Ge改性TiO2对V-Mo-O/TiO2催化剂低温脱硝活性的影响[J]. 现代化工, 2023,43(8):168-174.Li Zeqing, Zhang Xinfeng, Chen Hongping. Effect of Ge doping on performance of V-Mo-O/TiO2 catalyst removing NOx at low temperature[J]. Modern Chemical Industry, 2023, 43(8): 168-174. [11] Huang X, Peng Y, Liu X, et al. The promotional effect of MoO3 doped V2O5/TiO2 for chlorobenzene oxidation[J]. Catalysis Communications, 2015,69:161-164. doi: 10.1016/j.catcom.2015.04.020 [12] Qiu Y, Liu B, Du J, et al. The monolithic cordierite supported V2O5–MoO3/TiO2 catalyst for NH3-SCR[J]. Chemical Engineering Journal, 2016,294:264-272. doi: 10.1016/j.cej.2016.02.094 [13] Dong G J, Bai Y, Zhang Y F, et al. Effect of the V4+(3+)/V5+ ration on the denitration activity for V2O5-WO3/TiO2 catalysts[J]. New Journal of Chemistry, 2015,39:3588-3596. doi: 10.1039/C5NJ00015G [14] Yu W C, Wu X D, Si Z C, et al. Influences of impregnation procedure on the SCR activity and alkali resistance of V2O5-WO3/TiO2 catalyst[J]. Applied Surface Science, 2013,283:209-214. doi: 10.1016/j.apsusc.2013.06.083 [15] Tang F S, Xu B L, Shi H H, et al. The poisoning effect of Na+ and Ca2+ ions doped on the V2O5/TiO2 catalysts for selective catalytic reduction of NO by NH3[J]. Applied Catalysis B: Environmental, 2010,94(1-2):71-76. doi: 10.1016/j.apcatb.2009.10.022 [16] Huang L, Zong Y H, Wang H, et al. Influence of calcination temperature on the plate-type V2O5-MoO3/TiO2 catalyst for selective catalytic reduction of NO[J]. Reaction Kinetics Mechanisms and Catalysis, 2018,124(2):603-617. doi: 10.1007/s11144-018-1378-0 [17] Chen H F, Xia Y, Fang R Y, et al. The effects of tungsten and hydrothermal aging in promoting NH3-SCR activity on V2O5/WO3-TiO2 catalysts[J]. Applied Surface Science, 2018,459:639-646. doi: 10.1016/j.apsusc.2018.08.046 [18] Yao Jia, Liu Shaoguang, Lin Wensong, et al. Study on performance of Ce-Cr-Ni/TiO2 catalysts in CO-SCR[J]. Modern Chemical Industry, 2019,39(5):123-127. (姚佳, 刘少光, 林文松, 等. Ce-Cr-Ni/TiO2催化剂的CO-SCR性能研究[J]. 现代化工, 2019,39(5):123-127.Yao Jia, Liu Shaoguang, Lin Wensong, et al. Study on performance of Ce-Cr-Ni/TiO2 catalysts in CO-SCR[J]. Modern Chemical Industry, 2019, 39(5): 123-127. [19] Dong Guojun, Zhang Yufeng, Zhao Yuan, et al. Effect of the pH value of precursor solution on the catalytic performance of V2O5-WO3/TiO2 in the low temperature NH3-SCR of NOx[J]. Journal of Fuel Chemistry and Technology, 2014,42(12):1455-1463. doi: 10.1016/S1872-5813(15)60003-2 [20] Martín J A, Yates M, Ávila P, et al. Nitrous oxide formation in low temperature selective catalytic reduction of nitrogen oxides with V2O5/TiO2 catalysts[J]. Applied Catalysis B: Environmental, 2007,70(1-4):330-334. doi: 10.1016/j.apcatb.2005.11.026 [21] Dong Wook Kwon, Kwang Hee Park, Heon Phil Ha. The role of molybdenum on the enhanced performance and SO2 resistance of V/Mo-Ti catalysts for NH3-SCR[J]. Applied Surface Science, 2019,481:1167-1177. doi: 10.1016/j.apsusc.2019.03.118 [22] Zheng Chengqiang, Cheng Teng, Yang Linjun, et al. Effect of SiO2 addition on NH4HSO4 decomposition and SO2 poisoning over V2O5–MoO3/TiO2–CeO2 catalyst[J]. Journal of Environmental Sciences, 2020,91:279-291. doi: 10.1016/j.jes.2020.01.011 [23] Casagrande L, Lietti L, Nova I, et al. SCR of NO by NH3 over TiO2-supported V2O5–MoO3 catalysts: reactivity and redox behavior[J]. Applied Catalysis B: Environmental, 1999,22(1):63-77. doi: 10.1016/S0926-3373(99)00035-1 -

下载:

下载:

下载:

下载: