Research on the influence of various process parameters on the properties of 304 stainless steel prototypes by electron beam free form fabrication

-

摘要: 采用直径为1 mm的304不锈钢丝材为材料,以电子束熔丝沉积技术(EBF3)制备304不锈钢试样,并进行力学性能及显微组织分析。设计了9组试验方案进行单因素试验,分别改变束流强度、送丝速度以及基板进给速度三个参数进行打印。结果表明,9组试件的抗拉强度和屈服强度均表现优异,但断后伸长率表现一般,其中当束流为26 mA、送丝速度为1400 mm/min、进给速度为400 mm/min时,试件各项特征表现最好,拉伸强度为1328.92 MPa,屈服强度为711.60 MPa,断后伸长率为34.45%。通过综合分析可知,改变送丝速度对试件的塑性影响最大,改变进给速度对试件的强度影响最大。此外,改变束流与进给速度的试件内部金相组织基体由奥氏体组成,改变送丝速度的试件显微组织则多为奥氏体转变和过程析出的组织为组成部分;改变束流和送丝速度的试件中以组织的构成变化为主,改变进给速度的试件中组织则以晶粒度的变化为主,最终形成了不同拉伸件性能间的差异。在进行扫描电镜断口分析中可以发现,试件在拉伸试验中均发生脆性断裂。Abstract: 304 stainless steel wire with a diameter of 1 mm was used as the material to prepare 304 stainless steel samples using electron beam fusion deposition technology (EBF3) for mechanical properties and microstructure analysis. Nine sets of experimental were designed for single factor experiments, where the beam intensity, wire feeding speed, and substrate feeding speed were changed for printing. The results showed that the tensile strength and yield strength of 9 groups of specimens were excellent, but their elongations were average. Among them, when the beam current was 26 mA, the wire feeding speed was 1400 mm/min, and the feed speed was 400 mm/min, the characteristics of the specimens were the best, with a maximum tensile strength of 1328.92 MPa, a maximum yield strength of 711.60 MPa, and a fracture elongation of 34.45%. Through the comprehensive analysis, it can be concluded that changing the wire feeding speed has the greatest impact on the plasticity of 304 stainless steel tensile parts, and changing the moving speed has the greatest impact on the strength of 304 stainless steel specimens. In addition, the microstructure of 304 stainless steel specimens with varying beam and feeding rates was composed of austenite. While, the microstructure of specimens with varying wire feeding rates was mostly composed of austenitic transformation phases precipitates; The changes in beam flow and wire feeding speed were mainly due to changes in the composition of the microstructure, while the changes in feed speed were mainly due to changes in grain size, ultimately resulting in the properties variation of different tensile parts. During the fracture analysis by scanning electron microscopy, it was found that brittle fracture occurred in all specimens during the tensile tests.

-

Key words:

- EBF3 /

- 304 stainless steel /

- wire feed speed /

- beam intensity /

- wire feeding speed /

- microstructure /

- tensile property

-

0. 引言

钒和铬作为重要的战略金属,在航空、航天、冶金、材料等多个领域发挥着不可或缺的作用[1-2]。我国拥有丰富的钒钛磁铁矿资源,其中攀西地区资源尤为丰富,其钒、铬资源分别占全国储量的50%和20%以上[3-4]。钒钛磁铁矿作为一种富含钒、钛及铬等战略金属元素的矿石,其深度开发与高效利用,对于增强我国资源安全自给能力具有重大意义。

目前,低铬的普通钒渣是工业提钒的主要原料,随着普通钒钛磁铁矿资源的日益枯竭,高铬含量的钒钛磁铁矿的利用迫在眉睫[5]。在钒钛磁铁矿精矿的高炉冶炼过程中,钒和铬会同时溶解在高炉铁水中,形成高铬钒渣,其V2O5和Cr2O3的含量可达10%以上[6-7]。目前,高铬钒渣的大规模工业应用尚待突破,主要障碍在于缺乏高效、低成本且环保的钒铬分离技术[8]。

针对钒铬分离已提出了多种方法,包括化学沉淀法、萃取法、离子交换法、结晶法以及吸附分离法等。然而,现有的钒铬分离技术仍存在一定的弊端。此外,高价的钒和铬化合物具有剧毒,对周围环境构成潜在威胁。因此,探索并优化钒铬的高效、绿色分离技术,对于实现高铬钒渣的高效利用和环境保护具有重要意义。为此,笔者对目前普遍采用的钒铬分离技术所具有的优势和存在的问题及面临的挑战进行了深入分析,并展望其未来可能的发展方向与挑战,以期为相关领域的研究与应用提供有价值的参考。

1. 钒渣提钒浸出液制备

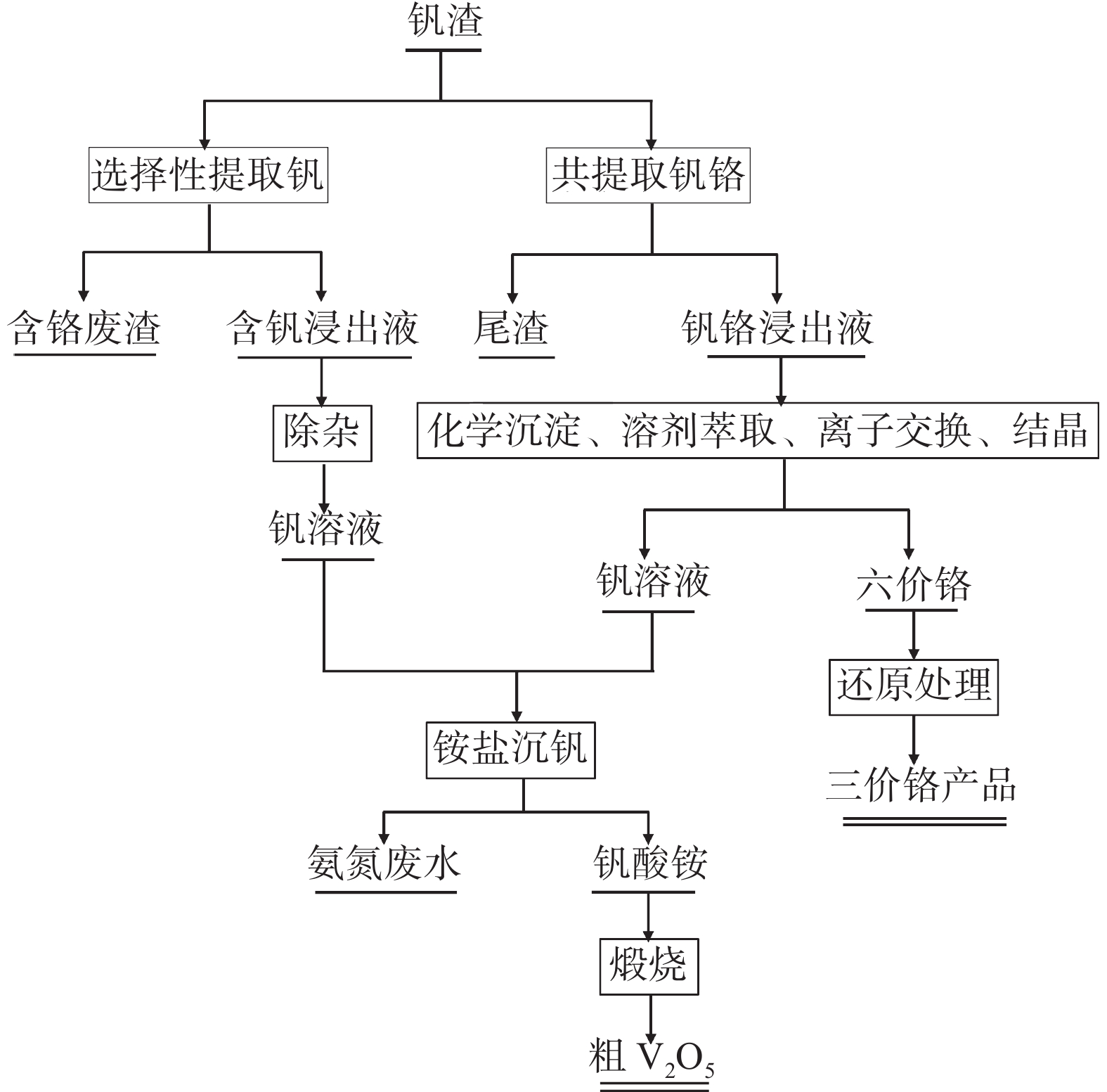

目前,钒渣提钒方法主要分为两大类,选择性提取钒和钒铬共提取,如图1所示,对应浸出液中钒铬浓度如表1所示。

表 1 钒渣提钒方法及其浸出液中钒铬浓度Table 1. Vanadium extraction methods from vanadium slag and the vanadium-chromium concentration in leaching solution提取方法 元素价态 浓度/(g·L–1) V Cr 钠化焙烧-水浸[20] V(Ⅴ), Cr(Ⅵ) 14.00 11.20 CaO焙烧- H2SO4浸出[21] V(Ⅴ), Cr(Ⅵ) 0.24 0.001 MnCO3焙烧-H2SO4浸出[22] V(Ⅴ), Cr(Ⅵ) 10.30 0.008 钛白废酸压力浸出[23] V(Ⅴ), Cr(Ⅵ) 7.06 1.96 MgO焙烧-H2SO4浸出[24] V(Ⅴ), Cr(Ⅵ) 8.31 0.005 选择性氧化焙烧-压力酸浸[18] V(Ⅳ), Cr(Ⅲ) 9.01 1.94 硫酸焙烧-水浸[16] V(Ⅳ), Cr(Ⅲ) 11.8 3.36 压力酸浸[17] V(Ⅳ), Cr(Ⅲ) 4.79 1.05 为实现钒的选择性提取,研究者们采用了焙烧与浸出技术,旨在破坏矿渣中的尖晶石结构。该方法通过将钒渣与添加剂按预设比例混合,在氧化氛围下焙烧,促使三价钒和四价钒转化为水溶性的五价钒。随后,水浸过程将钒酸钠溶解至溶液中,进而实现钒的提取。这一技术涵盖钠化焙烧、钙化焙烧、空白焙烧、镁化焙烧、锰化焙烧等多种方法[9-10]。其中,此钠化焙烧工艺为选择性氧化钒并转换为NaVO3,而铬则仍保持为铬尖晶石形态,具体实现方式包括二氧化碳氧化法[11]和异步焙烧法[12]。

尽管上述方法能有效提取钒,但产生的残渣中常含有剧毒的Cr(Ⅵ),因此需额外步骤回收铬,这无疑增加了能耗与成本。鉴于此,众多研究聚焦于同时提取钒和铬的方法,如完全氧化的钠盐焙烧法、氧压酸碱浸出法、微波焙烧法和亚熔盐法等[13-14]。这些方法在钒和铬的回收率上分别超过90%和80%,但同样会产生含有有毒V(Ⅴ)和Cr(Ⅵ)的废渣和废水。为追求更清洁的提钒工艺,WANG等人引入了选择性氧化焙烧[15]、低温硫酸化焙烧[16]以及自压酸浸[17-18]等创新方法,旨在回收低价钒和铬。这些方法摒弃了传统的高温氧化焙烧,对应的V(Ⅳ)和Cr(Ⅲ)的回收率分别在95%和90%以上。此创新策略在源头上避免了有毒V(Ⅴ)和Cr(Ⅵ)废弃物的产生,后续的钒纯化过程则采用溶剂萃取技术,有效避免了含氨氮废水的生成,初步实现了钒渣中有价金属的绿色综合回收[19]。这些钒铬共提取技术的开发,不仅依赖于高效的浸出液制备过程,还紧密关联于后续浸出液中的钒铬分离技术。综上所述,钒渣提钒浸出液的制备作为整个提取流程的关键环节,其技术选择和优化对于提高钒资源利用效率、降低环境污染具有重要意义。笔者将在后续章节中详细探讨含钒浸出液中的钒铬分离技术,以期为钒渣提钒技术的进一步优化提供科学依据和技术支持。

2. 含钒浸出液中钒铬分离

在钒渣提钒后,钒与其它杂质元素一起进入到浸出液中,需要进一步除杂纯化并制备钒产品,到目前为止,学者们提出并研究了多种方法用于浸出液中钒的富集和分离,如化学沉淀、离子交换、溶剂萃取和结晶等。

2.1 化学沉淀法

化学沉淀法是目前钒工业应用最为广泛,技术成熟度最高的分离技术。该方法涉及在含有钒铬的溶液中,通过加入特定的化学试剂并调节溶液pH值,进而诱导钒或铬沉淀物的形成,实现两者的有效分离。基于沉淀剂的不同,常用的沉钒和沉铬方法可细分为水解沉钒、铵盐沉钒、铁盐沉钒、钙盐沉钒、络合沉钒、钡盐沉铬和磷酸盐沉铬等多种策略[25-26]。

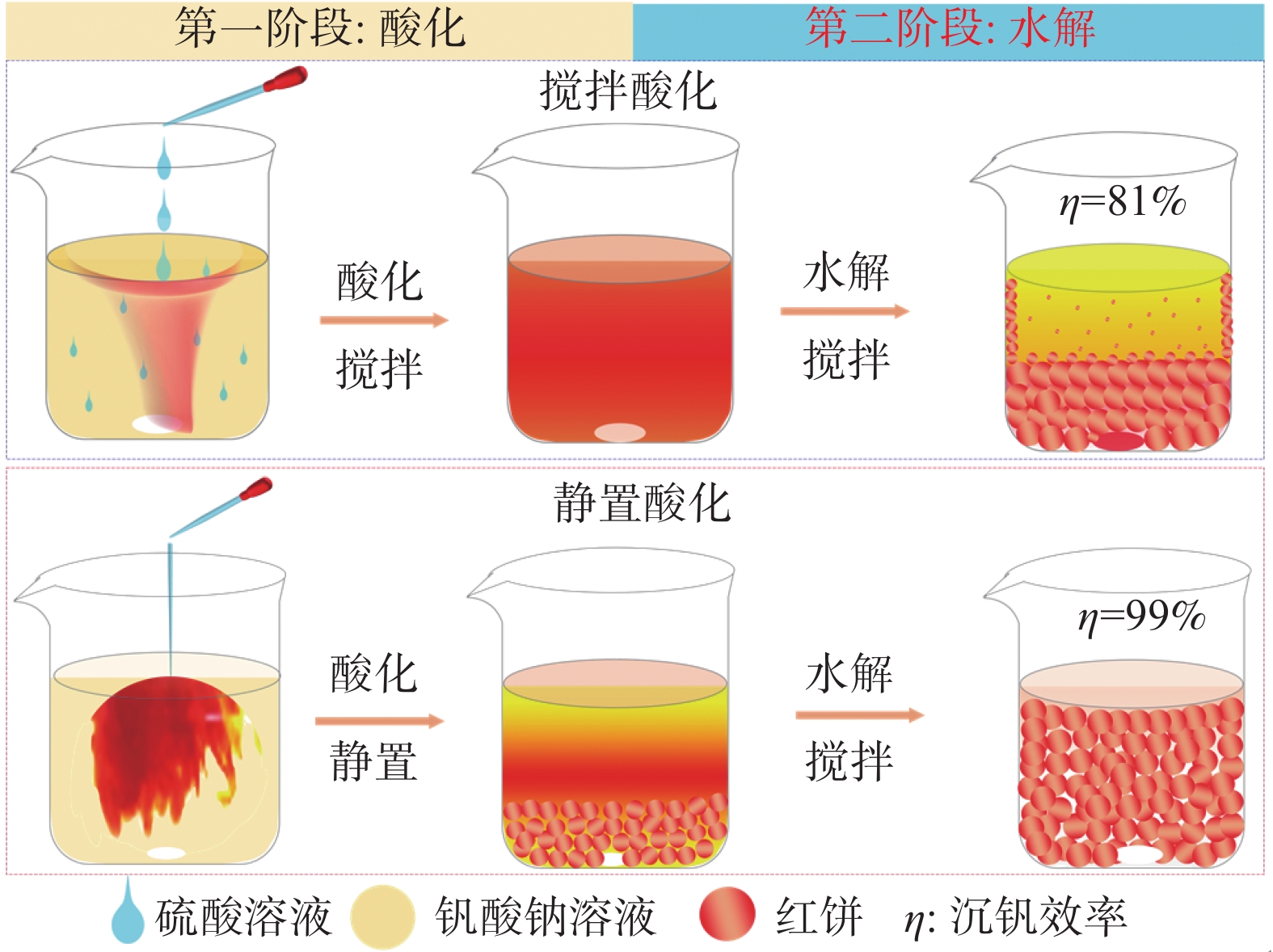

水解沉钒,作为钒产业早期普遍采用的沉钒手段,其核心在于将硫酸加入至纯化的钒酸钠溶液中,通过调节至一定pH值并在加热条件下反应,水解过程中发生的反应如式(1)所示。固液分离后得到的滤饼称为红饼,可以用xNa2O∙yV2O5∙zH2O来表示。然而,水解沉钒法存在酸耗量大和反应温度高的局限性。针对此,WANG等人[27]提出了一种创新的水解沉钒技术,即在静态钒酸钠溶液(10~50 g/L)中加入H2SO4进行酸化,如图2所示。调节pH值过程中产生的沉淀物在溶液中迅速扩散,并可作为自生晶种,促进钒水解沉淀,显著提升钒的水解沉淀效率。试验表明,该方法在80 ℃下,当溶液pH值介于1.6~2.4时,钒的沉淀效率均超过99%,不仅远超传统水解方法,而且有效降低了酸耗和能耗。然而,水解沉钒法产生的红饼中常含有钠杂质,需进一步通过洗涤、除杂、焙烧等工艺以制备高纯V2O5。

$$\begin{split} &\mathrm{10NaVO}_{ \mathrm{3}} \mathrm{+4H}_{ \mathrm{2}} \mathrm{SO}_{ \mathrm{4}} \mathrm{=Na}_{ \mathrm{2}} \mathrm{O} \cdot \mathrm{5V}_{ \mathrm{2}} \mathrm{O}_{ \mathrm{5}} \cdot \mathrm{2H}_{ \mathrm{2}} {\mathrm{O}} \downarrow + \\ & 4{\mathrm{Na}}_{ \mathrm{2}} \mathrm{SO}_{ \mathrm{4}} \mathrm{+2H}_{ \mathrm{2}} \mathrm{O} \end{split} $$ (1) $$ \begin{split} &\mathrm{Na}_{ \mathrm{2}} {{\mathrm{O}}\cdot 5{\mathrm{V}}}_{ \mathrm{2}} \mathrm{O}_{ \mathrm{5}} \cdot \mathrm{2H}_{ \mathrm{2}} \mathrm{O+3H}_{ \mathrm{2}} \mathrm{SO}_{ \mathrm{4}} \mathrm{=5V}_{ \mathrm{2}} \mathrm{O}_{ \mathrm{5}} \cdot\\ & \mathrm{2H}_{ \mathrm{2}} \mathrm{SO}_{ \mathrm{4}} \mathrm{+Na}_{ \mathrm{2}} \mathrm{SO}_{ \mathrm{4}} \mathrm{+3H}_{ \mathrm{2}} \mathrm{O} \end{split} $$ (2) $$ \mathrm{V}_{ \mathrm{2}} \mathrm{O}_{ \mathrm{5}} \cdot \mathrm{2H}_{ \mathrm{2}} \mathrm{SO}_{ \mathrm{4}} + \mathit{x} \mathrm{H}_{ \mathrm{2}} \mathrm{O=V}_{ \mathrm{2}} \mathrm{O}_{ \mathrm{5}} \cdot \mathit{x} \mathrm{H}_{ \mathrm{2}} \mathrm{O+2H}_{ \mathrm{2}} \mathrm{SO}_{ \mathrm{4}} $$ (3) 铵盐沉钒法主要在酸性或碱性条件下进行,通过向溶液中加入铵盐,V(Ⅴ)以偏钒酸铵或多钒酸铵的形式沉淀,而Cr(Ⅵ)则保持在溶液中,实现钒铬分离。根据pH值的不同,铵盐沉钒法可细分为弱碱性、弱酸性、酸性三种类型[28]。当前,工业上生产高纯度V2O5的首选方法为酸性铵盐沉淀法,其反应方程式为式(4),但其显著缺点在于会产生大量含氨废水,增加废水处理的成本。

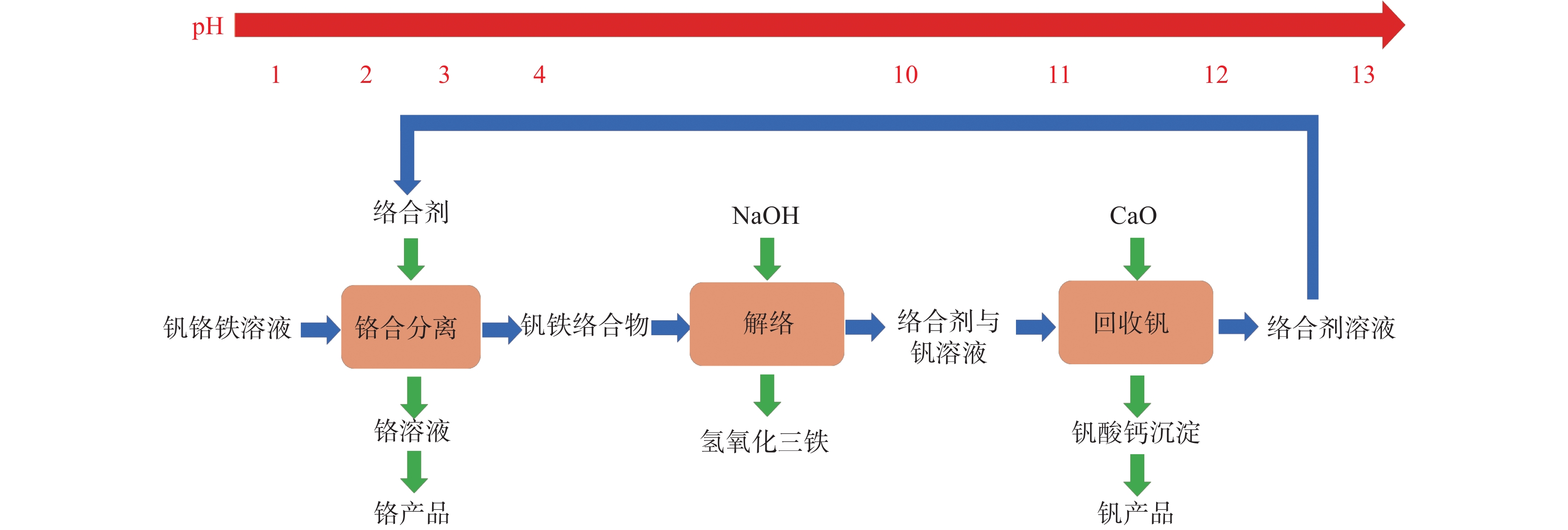

$$ \begin{split} &\mathrm{3Na}_{ \mathrm{4}} \mathrm{H}_{ \mathrm{2}} \mathrm{V}_{ \mathrm{10}} \mathrm{O}_{ \mathrm{28}} \mathrm{+5(NH}_{ \mathrm{4}} \mathrm{)}_{ \mathrm{2}} \mathrm{SO}_{ \mathrm{4}} \mathrm{+H}_{ \mathrm{2}} \mathrm{SO}_{ \mathrm{4}}=\\ & \mathrm{5(NH}_{ \mathrm{4}} \mathrm{)}_{ \mathrm{2}} \mathrm{V}_{ \mathrm{6}} \mathrm{O}_{ \mathrm{16}} \mathrm{\downarrow +6Na}_{ \mathrm{2}} \mathrm{SO}_{ \mathrm{4}} \mathrm{+4H}_{ \mathrm{2}} \mathrm{O} \end{split} $$ (4) 此外,ZHANG等人[29]用有机络合剂二乙基二硫代氨基甲酸钠(DDTC)选择性沉淀含Cr(Ⅲ)(35.0 g/L)溶液中的V(Ⅴ)(9.0 g/L),如图3所示。相较于溶剂萃取法而言,络合法在钒、铬分离效率上表现出显著优势。YIN等人[30]进一步扩展了DDTC络合法在酸性溶液中的应用,实现了V(Ⅳ)(4.79 g/L)、Fe(Ⅱ)(14.89 g/L)、Cr(Ⅲ)(1.04 g/L)和Mn(Ⅱ)(2.86 g/L)的分离回收,其中钒的沉淀率高达99%,铬的损失率仅为0.5%,实现钒铬的深度分离。表2列举了不同沉淀钒、铬方法的优缺点。尽管化学沉淀法技术成熟且应用广泛,但其对溶液特性的严格要求以及沉淀后产生的废物问题仍需进一步研究与改善。

表 2 不同沉淀钒、铬方法的对比Table 2. Comparison of different methods of precipitating V and Cr沉淀方法 沉淀产物 优点 缺点 铵盐沉钒 APV 用于钒浓度较高的溶液;可获得不同形貌的沉淀产物 会产生较多含有氨氮的废水 水解沉钒 xNa2O∙yV2O5∙zH2O 操作简单,生产周期短,生产成本低,允许钒浓度在较大范围波动 产品纯度较低,酸耗大 铁盐沉钒 FeVO4 用于铬含量较低的含钒溶液 产品纯度低;不适用于钒含量较高的溶液 钙盐沉钒 Ca(VO3)2 用于钒浓度较低的溶液 杂质含量要求高,沉淀后产生废物较多 络合沉钒 VO(DDTC)2 用于铁锰浓度较低的溶液,钒铬分离系数大 钒的提纯步骤较多 钡盐沉铬 BaCrO3 用于钒浓度较高的含铬溶液 沉淀物含重金属 磷酸盐沉铬 CrPO4 用于铬含量较高的溶液;可选择性沉淀铬 钒损失较大,产品纯度不高 2.2 离子交换和吸附法

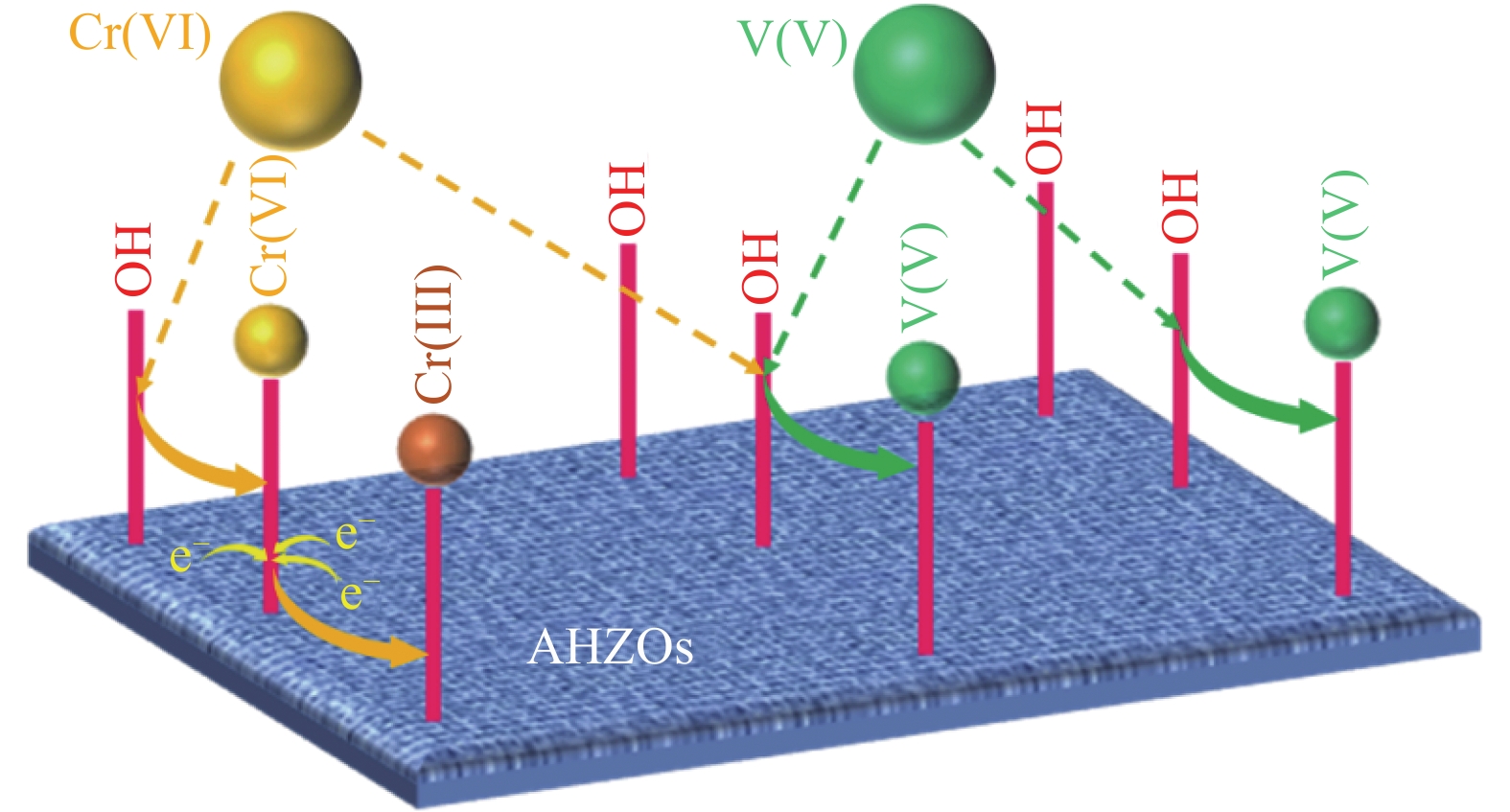

离子交换法是一种基于特定离子交换树脂或物质对钒离子和铬离子不同吸附能力的分离技术。在溶液中,由于V和Cr的存在形态及其与树脂上离子的相互作用差异,通过离子交换过程,V或Cr被优先吸附至树脂上,而另一种离子则留于溶液中,从而实现二者的有效分离。表3详细列出了常用于V或Cr吸附的离子交换树脂类型[31]。例如,YANG等人[32]利用螯合树脂D751吸附酸性溶液中的V(Ⅳ)离子,其表面的双羧基官能团能与酸性溶液中的VO2+形成稳定的配位键,从而高效吸附VO2+。FAN等人[33]采用弱碱阴离子交换树脂D314,从含铬酸盐的溶液中分离出V(Ⅴ)。在pH值2.5~6.5的范围内,V(Ⅴ)(2.2 g/L)和Cr(Ⅵ)(3.9 g/L)能从铬酸盐溶液中完全分离并回收,但该树脂对V(Ⅴ)的吸附容量相对有限。离子交换树脂法在V、Cr离子吸附过程中展现出工艺流程短、树脂可循环再生、产品纯度高等显著优势。WU等人[34]合成ZrO2吸附剂,采用简单的两步解吸法分离浓度均为80 mg/L的V(Ⅴ)和Cr(Ⅵ),洗脱出来的材料含有90.6%的Cr(Ⅵ)和9.31%的V(Ⅴ)。YUAN等人[35]采用溶胶-凝胶法合成了一种新型ZrO2吸附剂,在竞争吸附过程中,V(Ⅴ)取代了被吸附的Cr(Ⅵ),实现了对V(Ⅴ)的选择性吸附,分离系数高达

3142 ,如图4所示。吸附后,六价铬的纯度可提高到99.5%以上,解吸后可得到纯度高于99.25%的五价钒溶液。然而,离子交换和吸附法也存在生产条件严苛、生产能力有限、难以处理高浓度钒溶液等不足,限制了其在大规模生产中的应用。种类 功能基团 吸附离子 吸附容量 /(mg·g−1) ZGA414 —N(CH3)2·H2O H2V10O284− 150* IRA400 —N+R3 HVO42− 9.8 D751 —N(CH3)2C2H4OH H2VO4− 61.1 D314 —N(CH3)2 V10O286− 98* TP207 C4H7NO4 Cr3+ 20.6 D453 —N(CH3)2 VO2+ 36.9 注:*处的单位为g/L 2.3 溶剂萃取法

溶剂萃取是一种高效的分离方法,被广泛用于分离钒和铬。其原理基于钒和铬在某些有机溶剂中溶解度或分配系数的差异,使得V或Cr能选择性地从水溶液中转移至溶剂中。表4和表5分别总结了不同种类萃取剂在钒铬分离领域的研究现状和分离效率。根据萃取剂的性质,可分为酸性萃取剂、中性与螯合萃取剂和碱性萃取剂。

表 4 不同种类萃取剂的研究现状Table 4. Research status on different types of extractants种类 酸性萃取剂 中性和螯合萃取剂 碱性萃取剂 常用萃取剂 P204、P507、C272 TBP、C923、MIBK 伯胺(N1923)、叔胺(N235、TOA)、季铵盐(A336、N263) 常用萃取体系 硫酸、盐酸体系 盐酸体系 酸性体系、碱性体系 萃取钒铬价态 V(Ⅳ)、Cr(Ⅲ) V(Ⅴ)、Cr(Ⅵ) V(Ⅳ)、V(Ⅴ)、Cr(Ⅵ) 萃取机理 阳离子交换 中性络合萃取 阴离子交换、中性络合萃取 优点 饱和容量大;无乳化现象、易分层;

萃取剂再生效果好易反萃;用于盐酸体系选择性好 适用范围广;物化性质稳定;选择性好 缺点 对V(Ⅴ)和Fe(Ⅲ)选择性差,萃取前

需要进行预处理;易腐蚀设备多级萃取后黏度增加;

循环使用出现第三相易出现第三相;需多级逆流萃取;反萃剂用量大 表 5 溶剂萃取钒和铬的萃取剂和萃取效率Table 5. Extraction agent and extraction efficiency for solvent extraction of vanadium and chromium2.3.1 酸性萃取剂

目前,在酸性萃取剂中,有机磷酸类萃取剂,特别是P204、P507和Cyanex272等,因其独特的阳离子交换机制而被广泛采用。此机制是金属阳离子与酸性萃取剂中的氢离子进行交换,以V(Ⅳ)为例的萃取反应如方程式(5)所示。

$$ \mathrm{VO}^{ \mathrm{2+}} \mathrm{+2H}_{ \mathrm{2}} \mathrm{R}_{ \mathrm{2}} \mathrm{ \to VOR}_{ \mathrm{2}} \mathrm{(HR)}_{ \mathrm{2}} \mathrm{+2H}^{ \mathrm+} $$ (5) 酸性萃取剂常用于萃取V(Ⅳ)。LI等人[36]采用P507/TBP为萃取剂,从石煤酸性浸出液中分离V(Ⅳ)(3.56 g/L),V(Ⅳ)的萃取率为70%,而Fe(Ⅱ)(13.10 g/L)的萃取率仅为5%。ZHANG等人[37]采用P204和TBP混合,分离经Na2SO3还原的钒渣酸浸液中的V(Ⅳ)(7.06 g/L)和Fe(Ⅱ)(69.86 g/L),V(Ⅳ)的萃取率达98.6%,钒铁分离系数达135.3。

在Cr(Ⅲ)的萃取方面,DAN等人[38]采用P204萃取酸性溶液中的Cr(Ⅲ)(8 g/L),铬萃取率为99.9%。SUN等人[39]以P204为萃取剂,进行了萃取Cr(Ⅲ)的试验研究。结果表明,在pH<2.5时,P204几乎不萃取Cr(Ⅲ)。

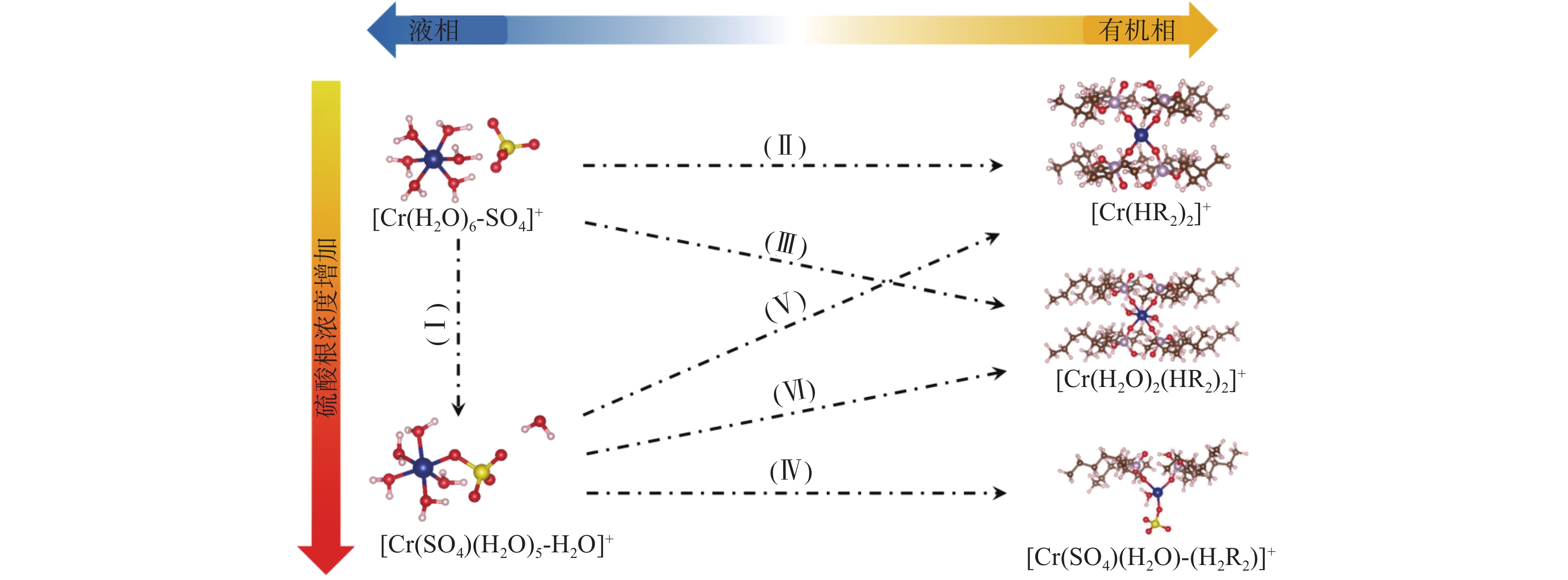

因此,酸性萃取剂在酸性体系(硫酸或盐酸体系)中对于V(Ⅳ)和Cr(Ⅲ)的萃取具有显著效果。P204对V(Ⅳ)的最佳萃取pH区间在1.5~2.5,而在pH<2.5时几乎不萃取Cr(Ⅲ),这一特性为V(Ⅳ)和Cr(Ⅲ)的分离提供了可能。此外,P204对不同价态的V、Fe和Cr的萃取顺序为V(Ⅳ)>Fe(Ⅲ)>V(Ⅴ)>Fe(Ⅱ)>Cr(Ⅲ)。WANG等人[40]采用P204对V(Ⅳ)和Cr(Ⅲ)进行萃取分离,研究发现在萃取平衡pH值为2.5的条件下,随着SO42−浓度的增加,Cr(Ⅲ)的萃取受到抑制,而V(Ⅳ)的萃取效率几乎没有受到影响。在SO42−浓度为1.75 mol·L−1时,钒铬分离系数高达

5780.6 。这是因为在Cr(Ⅲ)的提取过程中,H2O和SO42−与Cr(Ⅲ)络合,被EHEHPA二聚体取代,如图5所示。该萃取剂具有稳定性好、水溶性小、萃取饱和容量大、价格低等特点,因此已经被广泛、成熟地运用于工业当中。2.3.2 中性萃取剂与螯合萃取剂

中性萃取剂与螯合萃取剂其萃取机理通常有两种,若待萃金属离子为阳离子,则中性萃取剂在萃取金属阳离子的同时萃取相应的配位阴离子。若待萃金属离子为阴离子,则金属阴离子与阳离子结合,再与中性萃取剂形成易溶于有机相的中性络合物。

中性萃取剂与螯合萃取剂常用于萃取V(Ⅴ),THOMAS等人[41]以TBP为萃取剂,发现V(Ⅴ)以VO2Cl·2HCl·2TBP的形式被萃取,萃取机理如式(6)所示。REMYA等人[42]发现在Cyanex 923/煤油体系中V(Ⅴ)和V(Ⅳ)分别以VO2Cl·TRPO和VOCl2·TRPO的形式被萃取至有机相。

$$ \mathrm{VO}^{\mathrm{2+}}\mathrm{+2Cl}^-\mathrm{+\mathit{n}TBP\to VOCl}_{\mathrm{2}}\cdot\mathrm{\mathit{n}TBP} $$ (6) 对于Cr(Ⅵ)的萃取,中性及螯合萃取剂同样展现出高效性,ZHAO等人[43]通过乳状液膜法,利用TBP实现了对Cr(Ⅲ)的高效萃取,最佳条件下萃取率超过99%,可能的萃取反应如式(7)~(8)所示。TAN等人[44]发现TBP也可以萃取Cr(Ⅵ)(10~35 g/L)。

$$ \mathrm{CrO}_{ \mathrm{3}} \mathrm{Cl}^{-} \mathrm{+H}^{ \mathrm+} \mathrm{+2TBP \to HCrO}_{ \mathrm{3}} \mathrm{Cl} \cdot \mathrm{2TBP} $$ (7) $$ \mathrm{CrO}_{ \mathrm{3}} \mathrm{Cl}^{-} \mathrm{+H}^{ \mathrm+} \mathrm{+3TBP \to HCrO}_{ \mathrm{3}} \mathrm{Cl} \cdot \mathrm{3TBP} $$ (8) 中性萃取剂和螯合萃取剂在对氯化物体系中V(Ⅴ)和Cr(Ⅵ)的萃取中表现出色,Cyanex 923作为常用萃取剂,其应用广泛。然而,在钒渣酸浸液等复杂体系中,中性络合萃取剂的使用可能导致黏度增加和萃取中间层、乳化等问题的出现,限制了其工业化应用。

2.3.3 碱性萃取剂

碱性萃取剂常见的有伯胺、仲胺、叔胺和季铵盐类萃取剂,其过程通常为阴离子交换或中性络合萃取机理。YU等人[45]利用N1923实现了V(Ⅴ)(6.2 g/L)和Cr(Ⅵ)(11.7 g/L)的有效分离,并进行了扩大试验,研究表明N1923萃取V(Ⅴ)的萃取机理为溶剂化萃取,萃取反应方程式如式(9)所示。NING等人[46]研究了伯胺N1923提取硫酸浸出液中V(12.0 g/L)和Cr(6.5 g/L)所产生的第三相,主要由Na2SO4、SiO2以及Fe和Al的氧化物或氢氧化物组成,并提出了通过增加改性剂用量来抑制其产生的策略。SUN等人[47]利用酸化的伯胺N1923/异辛醇萃取体系,从含V(Ⅴ)(1.0 g/L)和Cr(Ⅵ)(1.0 g/L)的碱性浸出液中萃取分离钒,V/Cr分离系数为94.38。

$$ \begin{split} &\mathit{x} \mathrm{RNH+} \mathit{y} \mathrm{V}_{ \mathrm{4}} \mathrm{O}_{ \mathrm{12}}^{ \mathrm{4-}} \mathrm{+4} \mathit{y} \mathrm{H}^{ \mathrm+} \mathrm{ \to (RNH}_{ \mathrm{2}} ) \cdot \mathrm{(H}_{ \mathrm{4}} \mathrm{V}_{ \mathrm{4}} \mathrm{O}_{ \mathrm{12}} \mathrm{)}\\ & \mathit{y}\; \mathrm{(4} \mathit{x} \mathrm{/} \mathit{y} \mathrm{=1.5)} \end{split} $$ (9) 在叔胺类萃取剂中,N235和Alamine 336受到了广泛关注。QIN等人[48]采用N235为萃取剂,从钒渣浸出液中成功萃取V(Ⅴ)(2.86 g/L),经三级逆流萃取,钒萃取率可达99%,萃取反应方程式如式(10)所示。WANG等人[19]采用硫酸酸化后的Aliquat 336作为萃取剂,从钒渣的碱性溶液中萃取V(Ⅳ)(20.7 g/L)离子,萃取反应方程式如式(11)所示,并制备了浓度为76 g/L的VOSO4溶液。

$$ \mathrm{4R}_{ \mathrm{3}} \mathrm{NH}^{ \mathrm+} \mathrm{+H}_{ \mathrm{2}} \mathrm{V}_{ \mathrm{10}} \mathrm{O}_{ \mathrm{28}}^{ \mathrm{4-}} \mathrm{=(R}_{ \mathrm{3}} \mathrm{NH)}_{ \mathrm{4}} \mathrm{H}_{ \mathrm{2}} \mathrm{V}_{ \mathrm{10}} \mathrm{O}_{ \mathrm{28}} $$ (10) $$ \mathrm{V}_{ \mathrm{4}} \mathrm{O}_{ \mathrm{9}}^{ \mathrm{2-}} \mathrm{+(R}_{ \mathrm{3}} \mathrm{CH}_{ \mathrm{3}} \mathrm{N)}_{ \mathrm{2}} \mathrm{SO}_{ \mathrm{4}} \mathrm{=(R}_{ \mathrm{3}} \mathrm{CH}_{ \mathrm{3}} \mathrm{N)}_{ \mathrm{2}} \mathrm{V}_{ \mathrm{4}} \mathrm{O}_{ \mathrm{9}} \mathrm{+2SO}_{ \mathrm{4}}^{ \mathrm{2-}} $$ (11) 季铵盐类萃取剂研究较多的是N263,HU等人[49]采用N263从钒渣浸出液中共萃取V(Ⅴ)(5.0 g/L)和Cr(Ⅵ)(1.7 g/L),随后通过选择性反萃实现钒铬分离,经五级逆流反萃,钒的反萃率达99%以上。

碱性萃取剂在V(Ⅴ)和Cr(Ⅵ)的萃取中展现出良好的性能,适用于不同酸碱度的体系,并能够实现较高的分离系数。然而,其在实际应用中仍存在萃取剂或萃合物在稀释剂中溶解度较低的问题,常需添加长链醇作为改质剂以避免第三相的形成。

2.3.4 新型萃取体系

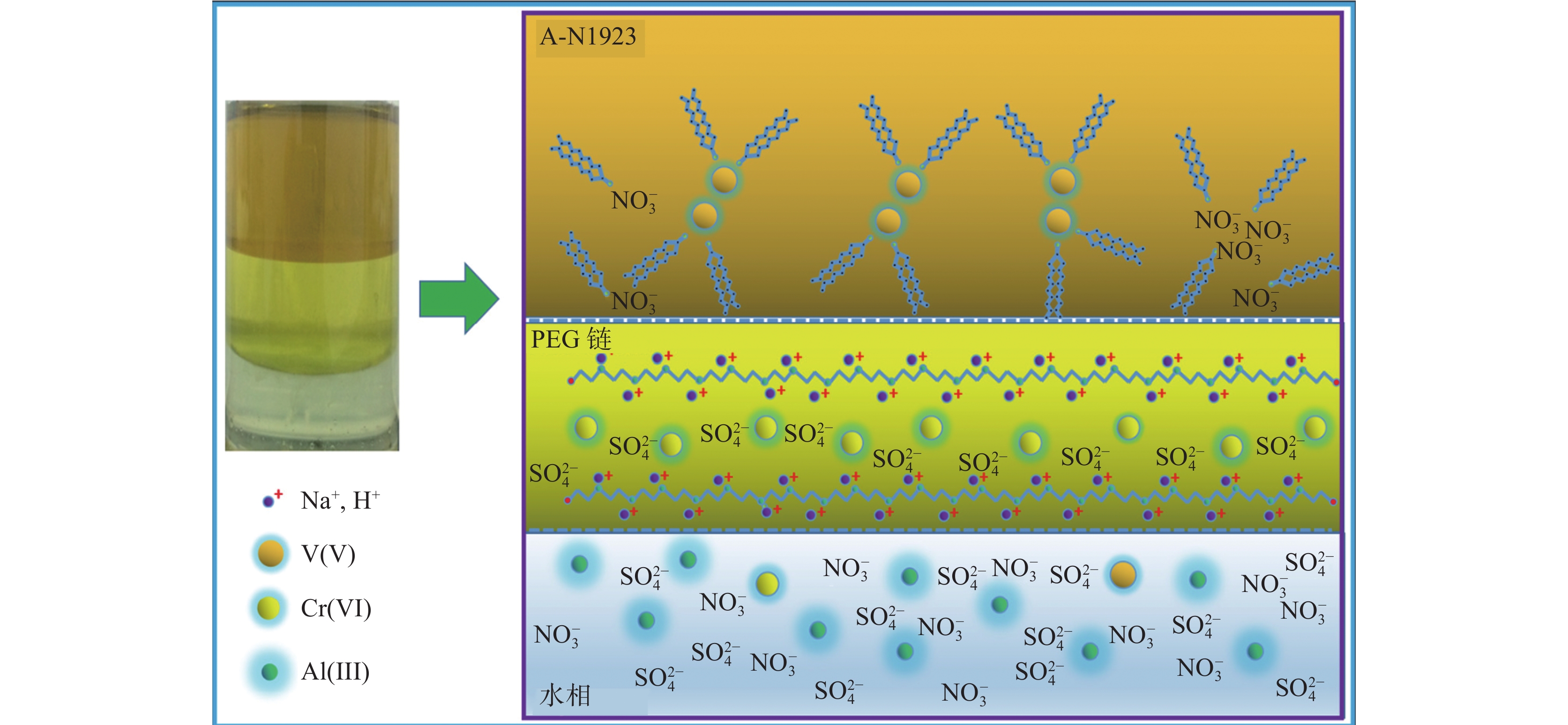

在特定浓度和温度下,两种互不相容的水基溶液混合后,会形成双水相体系。与传统的有机溶剂萃取技术相比,双水相萃取体系结构更为简洁,且避免了使用易燃易爆的挥发性有机溶剂。三液相萃取体系作为一种新型的萃取分离方法,通过富含有机溶剂的顶相、富含聚合物的中间相以及富含盐的底水相,实现了物质的高效分离。SUN等人[50]研究了由(NH4)2SO4水溶液、酸化N1923和聚乙二醇(PEG)混合形成的三液相体系。并将其用于高铬钒渣酸浸出液中浓度均为50 mmol/L的V(Ⅴ)和Cr(Ⅵ)分离(图6),萃取反应方程式如式(12)~(13)所示。研究结果表明,V(Ⅴ)和Cr(Ⅵ)能够分别被选择性富集至N1923有机相和PEG中间相。其中,Cr(Ⅵ)在PEG中间相的富集主要受到疏水相互作用的驱动,而N1923对V(Ⅴ)的萃取则基于阴离子交换机理。在此体系中,V和Cr在有机相与PEG中间相的分离系数分别高达630和908,且两者的回收率均保持在90%以上。

$$ \mathrm{RNH}_{ \mathrm{2}} \mathrm{+NO}_{ \mathrm{3}}^{-} \mathrm{=RNH}_{ \mathrm{2}} \mathrm{NO}_{ \mathrm{3}}^{-} $$ (12) $$ \mathrm{RNH}_{ \mathrm{2}} \mathrm{NO}_{ \mathrm{3}}^{-} \mathrm{+M}^{ \mathit{n}-} \mathrm{=(RNH}_{ \mathrm{2}} \mathrm{)}_{ \mathit{n} } \mathrm{M+} \mathit{n} \mathrm{NO}_{ \mathrm{3}}^{-} $$ (13) 离子液体作为一种由阳离子和阴离子组成的有机盐,因其熔点低于100 ℃而保持液态。其独特的液态特性源于阳阴离子间显著的体积差异和相对较小的静电引力。ZHAO等人[51]利用Aliquat 336离子液体与酸化的N1923进行浓度为11.5 mmol/L的Cr(Ⅵ)和V(Ⅴ)分离研究,萃取反应方程式如式(14)所示。试验结果表明,Aliquat 336离子液体对N1923萃取V(Ⅴ)展现出明显的协同萃取效应,V(Ⅴ)的最大萃取容量达到1.877 mmol/g,其萃取过程遵循阴离子交换机理。

$$ \mathit{x} \mathrm{RNH}_{ \mathrm{2}} \mathrm+ \mathit{y} \mathrm{V}_{ \mathrm{4}} \mathrm{O}_{ \mathrm{12}}^{ \mathrm{4-}} \mathrm{+4} \mathit{y} \mathrm{H}^{ \mathrm+} \mathrm{=(RNH}_{ \mathrm{2}} \mathrm{)}_{ \mathit{x} } \cdot \mathrm{(H}_{ \mathrm{4}} \mathrm{V}_{ \mathrm{4}} \mathrm{O}_{ \mathrm{12}} \mathrm{)}_{ \mathit{y} } $$ (14) 综上所述,针对传统有机溶剂萃取存在的诸多问题,如挥发性高、毒性大、易燃易爆等,新型萃取体系如双水相、三液相以及离子液体等逐渐受到研究者的青睐。这些体系不仅具有绿色、安全、环保等优势,还能在萃取过程中充当萃取剂、稀释剂和协萃剂,展现出巨大的应用潜力。特别是离子液体,其独特的物理化学性质使其在萃取分离领域具有广阔的应用前景。然而,三液相萃取体系虽能提高分离效率,但操作复杂度相对较高,需进一步优化工艺参数以实现更高效、更经济的钒铬分离。

2.4 其它方法

除上述方法外,从溶液中分离钒和铬的其他方法还包括结晶法和电化学法等。然而,结晶法通常受限于钒较低的单结晶效率,需要多步结晶操作,增加了工艺的复杂性。电化学法则因耗电量大、分离效率低而限制了其在实际生产中的应用。因此,探索更加高效、经济的钒铬分离方法仍是当前研究的重点。

3. 结论与展望

系统综述了钒渣提钒溶液中钒铬分离技术的当前发展状况,并对各种分离方法的优势与局限、实际应用情况进行了深入探讨。

钒与铬作为重要的战略资源,在化工、冶金等多个领域具有不可或缺的应用价值。然而,两者在自然界中常共生存在,钒铬的有效分离成为实现资源高效利用的技术瓶颈。尽管当前钒铬分离技术已取得一定成果,但仍面临诸多挑战。化学沉淀法虽成本较低,但易造成大量废水排放,对环境造成负担;溶剂萃取法虽选择性与分离效率较高,但成本高昂,且萃取剂的选用与回收问题亟待解决;离子交换法则因设备投资大、操作复杂等因素而受到限制。结晶分离与吸附分离等新型分离方法虽展现出一定潜力,但仍处于研究或中试阶段,需进一步的研究与优化。

展望未来,钒铬分离技术的发展应聚焦于以下几个方面:首先,优化现有分离技术,通过改进工艺条件、开发新型分离剂等手段,提升分离效率与资源回收率,降低生产成本;其次,强化环保技术的研究与应用,解决分离过程中产生的废水、废渣等环境问题,实现绿色生产;最后,加强跨学科的合作与交流,将新材料、新技术等引入钒铬分离领域,推动钒铬分离技术的创新与发展。

综上所述,钒铬分离技术的研究与发展对于实现钒铬资源的高效利用具有深远意义。随着科技的持续进步与环保要求的不断提高,钒铬分离技术将迎来更多的发展机遇与挑战。

-

表 1 304不锈钢丝材及基板的化学成分

Table 1. Chemical compositions of 304 stainless steel wire and substrate

% 材料 C Si Mn S P Cr Ni Mo Fe 丝材 0.06 0.7 1.2 0.014 0.03 18 8 0.18 Bal. 基板 0.12 0.17 0.5 0.027 0.028 Bal. 表 2 电子束熔丝沉积成形304不锈钢工艺参数

Table 2. Process parameters of 304 stainless steel formed by EBF3

试样

编号束流强

度/mA送丝速度/

(mm·min−1)进给速度/

(mm·min−1)抗拉强度/

MPa屈服强度/

MPa断后伸

长率/%A1 18 1400 500 A2 22 1400 500 1347.91 593.77 34.90 A3 26 1400 500 1142.94 938.06 31.54 B1 26 1200 500 1137.74 511.67 24.63 B2 26 1500 500 893.27 453.41 20.61 B3 26 1800 500 1240.80 880.00 35.67 C1 26 1400 200 1228.25 600.43 29.13 C2 26 1400 400 1328.92 711.60 34.45 C3 26 1400 600 1213.10 546.42 28.07 -

[1] Huang Xingguang, Sun Baofu, Sun Guohui, et al. Study on the heat treatment performance of TC4 titanium alloy formed parts based on electron beam additive manufacturing[J]. Iron Steel Vanadium Titanium, 2021,42(6):102−108. (黄星光, 孙宝福, 孙国辉, 等. 基于电子束增材制造的TC4钛合金成形件热处理性能研究[J]. 钢铁钒钛, 2021,42(6):102−108.Huang Xingguang, Sun Baofu, Sun Guohui, et al. Study on the heat treatment performance of TC4 titanium alloy formed parts based on electron beam additive manufacturing[J]. Iron Steel Vanadium Titanium, 2021, 42(6): 102−108. [2] Tang Huiping, Wang Jian, Lu Shenglu, et al. Research progress in selective electron beam melting[J]. Materials China, 2015,34(3):225−235. (汤慧萍, 王建, 逯圣路, 等. 电子束选区熔化成形技术研究进展[J]. 中国材料进展, 2015,34(3):225−235.Tang Huiping, Wang Jian, Lu Shenglu, et al. Research progress in selective electron beam melting[J]. Materials China, 2015, 34(3): 225−235. [3] Sun Baofu, Xu Bohan, Zhang Liping, et al. Research and optimization of the forming path for electron beam fusion additive manufacturing: Taking 304 stainless steel as an example[J]. Mechanical Strength, 2021,43(3):570−576. (孙宝福, 徐博翰, 张莉萍, 等. 电子束熔丝增材制造成形路径的研究与优化——以304不锈钢为例[J]. 机械强度, 2021,43(3):570−576.Sun Baofu, Xu Bohan, Zhang Liping, et al. Research and optimization of the forming path for electron beam fusion additive manufacturing: Taking 304 stainless steel as an example[J]. Mechanical Strength, 2021, 43(3): 570−576. [4] Taminger K M B, Hafley R A, Domack M S. Evolution and control of 2219 aluminium microstructural features through electron beam freeform fabrication[J]. Materials Science Forum, 2006,519:1297−1302. [5] Matz J E, Eagar T W. Carbide formation in alloy 718 during electron-beam solid freeform fabrication[J]. Metallurgical and Materials Transactions A, 2002,33(8):2559−2567. doi: 10.1007/s11661-002-0376-y [6] Wanjara P, Brochu M, Jahazi M. Electron beam freeforming of stainless steel using solid wire feed[J]. Materials & Design, 2007,28(8):2278−2286. [7] Węglowski M S, Błacha S, Pilarczyk J, et al. Electron beam additive manufacturing with wire–analysis of the process [C]//AIP Conference Proceedings. AIP Publishing LLC, 2018, 1960(1): 140015. [8] Polonsky A T, Lenthe W C, Echlin M L P, et al. Solidification-driven orientation gradients in additively manufactured stainless steel[J]. Acta Materialia, 2020,183:249−260. doi: 10.1016/j.actamat.2019.10.047 [9] Bush R W, Brice C A. Elevated temperature characterization of electron beam freeform fabricated Ti–6Al –4V and dispersion strengthened Ti–8Al–1Er[J]. Materials Science and Engineering:A, 2012,554:12−21. doi: 10.1016/j.msea.2012.05.083 [10] Dai Xiaoqin, Chen Hanning, Lei Jianbo, et al. Study on microstructure characteristics and properties of 304 stainless steel fabricated by laser additive[J]. Hot Working Process, 2017,46(16):83−86. (戴晓琴, 陈瀚宁, 雷剑波, 等. 激光增材制造304不锈钢显微结构特征与性能研究[J]. 热加工工艺, 2017,46(16):83−86.Dai Xiaoqin, Chen Hanning, Lei Jianbo, et al. Study on microstructure characteristics and properties of 304 stainless steel fabricated by laser additive[J]. Hot Working Process, 2017, 46(16): 83−86. [11] He Yuanling. Microstructure characterization and properties invertigation of welded joints of SUS304 stainless steel with welding [D]. Taiyuan: Shanxi Agricultural University, 2019. (何远灵. SUS304不锈钢TIG焊接接头的组织表征与性能研究 [D]. 太原: 山西农业大学, 2019.He Yuanling. Microstructure characterization and properties invertigation of welded joints of SUS304 stainless steel with welding [D]. Taiyuan: Shanxi Agricultural University, 2019. [12] Lippold J C, Kotecki J. Welding metallurgy and weldability of stainless steels [M]. John Wiley &Sons Inc. , 2005. [13] Shuxi. Study on the deposition process and stability of 304 stainless steel electron beam fusion wire[D]. Harbin: Harbin Institute of Technology, 2017. (树西. 304不锈钢电子束熔丝沉积工艺及稳定性研究[D]. 哈尔滨: 哈尔滨工业大学, 2017.Shuxi. Study on the deposition process and stability of 304 stainless steel electron beam fusion wire[D]. Harbin: Harbin Institute of Technology, 2017. [14] Zhong Qunpeng, Zhao Zihua, Zhang Zheng. Development of “fractography"and research of fracture micromechanism[J]. Journal of Mechanical Strength, 2005,27(3):358−370. (钟群鹏, 赵子华, 张峥. 断口学的发展及微观断裂机理研究[J]. 机械强度, 2005,27(3):358−370.Zhong Qunpeng, Zhao Zihua, Zhang Zheng. Development of “fractography"and research of fracture micromechanism[J]. Journal of Mechanical Strength, 2005, 27(3): 358−370. [15] Li Hongying. Fracture analysis of metal tensile specimens[J]. Journal of Shanxi Datong University (Natural Science Edition), 2011,27(1):76−79. (李红英. 金属拉伸试样的断口分析[J]. 山西大同大学学报(自然科学版), 2011,27(1):76−79.Li Hongying. Fracture analysis of metal tensile specimens[J]. Journal of Shanxi Datong University (Natural Science Edition), 2011, 27(1): 76−79. -

下载:

下载:

下载:

下载: