Analysis on bulging strain of continuous casting slab during solidification

-

摘要: 针对板坯连铸机铸坯的鼓肚变形问题,通过降低铸流两相界鼓肚应变以解决结晶器液面的波动问题,考虑辊子与铸流的接触弧长对鼓肚应变的影响,推导出辊子与铸流的接触弧长与鼓肚应变的关系式,得到辊子与铸流的接触弧长对鼓肚应变的解析解。通过推导辊子与铸流的接触弧长和鼓肚应变的关系式,量化其对鼓肚应变的影响程度。首先建立板坯连铸和凝固传热模型,以获得板坯冷却过程中板坯壳的生长。其次建立了改进的三维鼓肚有限元模型,根据实际连铸机的设备和工艺条件,计算板坯凝固过程中鼓肚变形量和鼓肚应变。最后,依据仿真结果得到零号扇形段的坯壳鼓肚变形状态,以及坯壳在两相界的应变规律。结果表明,当辊径每增加50 mm时,在同一位置处鼓肚应变会减小0.005%左右,因此增大辊径可有效增加辊子接触弧长,并且降低鼓肚应变,在0号段应选取辊径为250 mm,使得鼓肚应变最小。Abstract: In view of the bulging deformation of slab during continuous casting, in order to eliminate fluctuation of the mold liquid level by means of reducing bulging strain at the boundary of two phases of the casting stream, considering influence of contact arc length between roller and casting stream on the bulging strain, the relationship between contact arc length and the bulging strain is derived, and the analytical solution of contact arc length on the bulging strain is obtained. The relationship between the contact arc length and the bulge strain is deduced to quantify its influence on the bulge strain. Firstly, the heat transfer model of slab continuous casting and solidification is established to obtain the growth of slab shell during slab cooling. Secondly, an improved three-dimensional bulge finite element model is established to calculate the bulge deformation and bulge strain during slab solidification according to the actual equipment and process conditions of the continuous caster. Finally, based on the simulation results, the bulging deformation state of the shell and the strain law of the shell at the two-phase boundary are obtained. The results show that when roll diameter increases by 50 mm, the bulge strain at the same position will be decreased by about 0.005%. Therefore, increasing roll diameter can effectively increase contact arc length of the roller and then reduce the bulge strain. In section 0, the roll diameter of 250 mm should be selected to minimize the bulge strain.

-

Key words:

- continuous casting /

- slab /

- bulging strain /

- roller /

- contact arc length /

- simulation calculation /

- creep /

- temperature field

-

0. 引言

TC4钛合金属于α+β双相钛合金[1],因具有强度高、密度小、耐蚀性优异等性能,被广泛应用于航空航天、化工等领域[2-4]。MIG焊(熔化极惰性气体保护焊)因具有熔覆效率高、良好的焊接可达性、设备成本低等优势得到越来越多的关注[5-6],其在大型装备的焊接过程中,与激光焊、等离子弧焊、电子束焊、TIG焊方法相比有巨大的经济效益。目前,单丝MIG焊接钛合金的研究主要集中在调整焊缝成形、优化焊接工艺、提高接头力学性能等方面,如牟刚等人[7]研究了8 mm钛板摆动MIG焊和手工TIG焊对工艺与性能影响,认为摆动MIG焊可以获得良好的焊缝成形,但接头强度要低于手工TIG焊。李瑞武等人[8]通过工艺优化,首次将双面双弧MIG焊应用到大型T形接头的焊接上。何逸凡等人[9]研究了不同热处理工艺对MIG焊接头性能的影响,认为热处理降低了接头残余应力的分布,从而提高了接头强度和断后伸长率。

现阶段,单丝MIG焊接头在动荷载作用下的疲劳性能研究较少,而疲劳作为一种结构的重要失效方式应得到重视[10-11]。笔者研究母材和接头的疲劳损伤行为,得到母材和接头的S-N曲线,并分析疲劳裂纹的扩展规律,为TC4钛合金单丝MIG的应用提供理论和试验基础。

1. 试验材料与方法

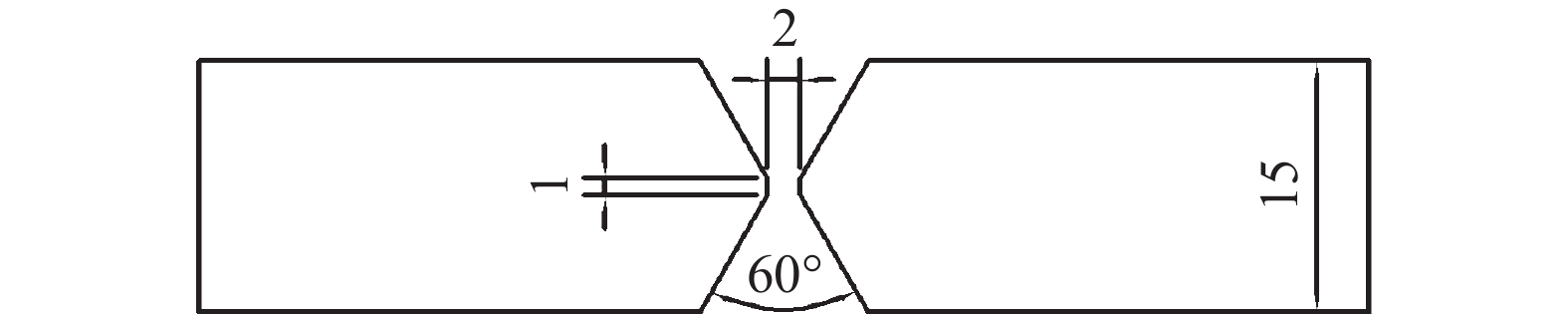

母材为300 mm×300 mm×15 mm的TC4钛合金试板,状态为热处理态。焊丝牌号为ERTi-5,直径1.2 mm,母材和焊丝的成分如表1所示,采用单面焊双面成形方式焊接,具体坡口如图1所示,焊接过程采用高纯氩气对焊缝高温区域进行保护。

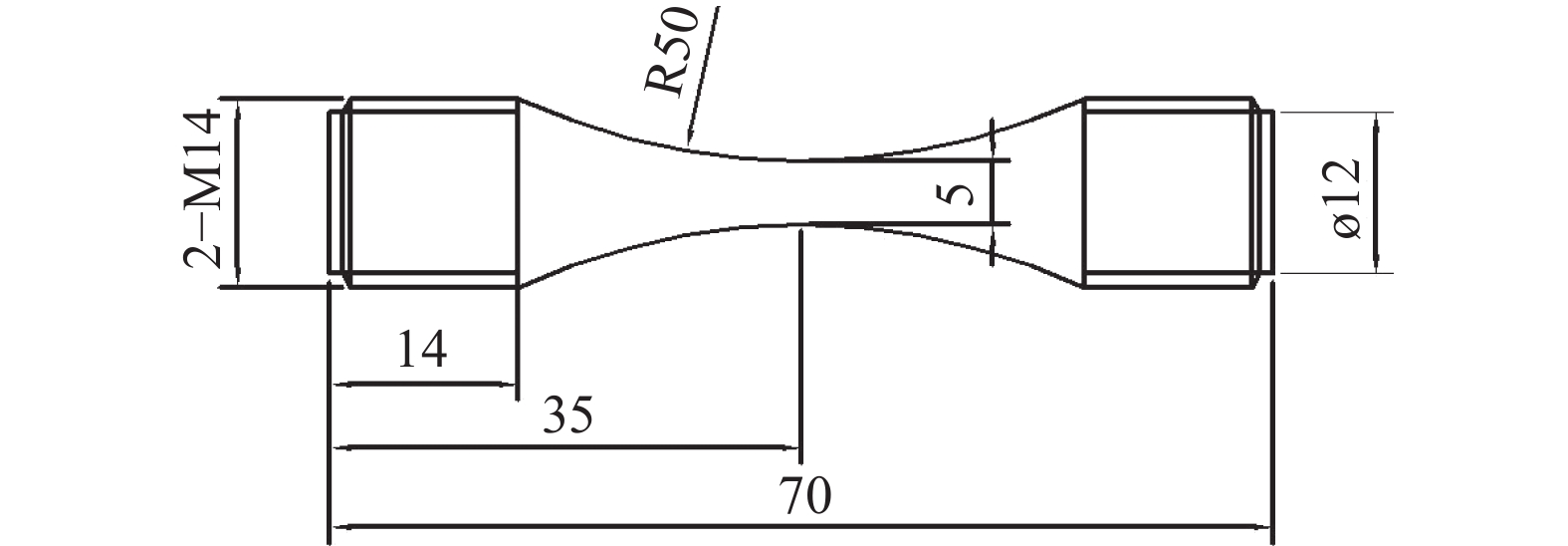

表 1 母材和焊丝化学成分Table 1. Chemical composition of base metal and welding wire% Ti Al V Fe C N H O 母材 余量 6.28 4.04 0.136 0.017 0.01 0.001 0.13 焊丝 余量 5.58 4.13 0.22 0.05 0.03 0.015 0.4 首先,焊前采用乙醇清洗母材及坡口附近的油污,然后对所焊板材进行装配,装配完成后进行焊接。单丝MIG焊采用TPS-4000一体化焊机,具体焊接工艺参数如表2所示。沿垂直于焊缝方向取疲劳试样,疲劳试样具体尺寸如图2所示,疲劳试验条件:试验温度25 ℃,正弦波加载,频率100 Hz,应力比0.1,对加工完成的疲劳试样进行抛光处理,清除表面的划痕。采用ZEISS显微镜观察接头组织形貌,用FEI Quanta-250扫描电镜观察疲劳断口,分析疲劳裂纹扩展机制。

表 2 焊接工艺参数Table 2. Welding process parameters焊接电流/A 焊接速度/(m·min−1) 干伸长/mm 保护气流量/(L·min−1) 弧长修正/% 140~180 0.3~0.6 12~15 20~25 +30 2. 结果与分析

2.1 焊接接头显微组织

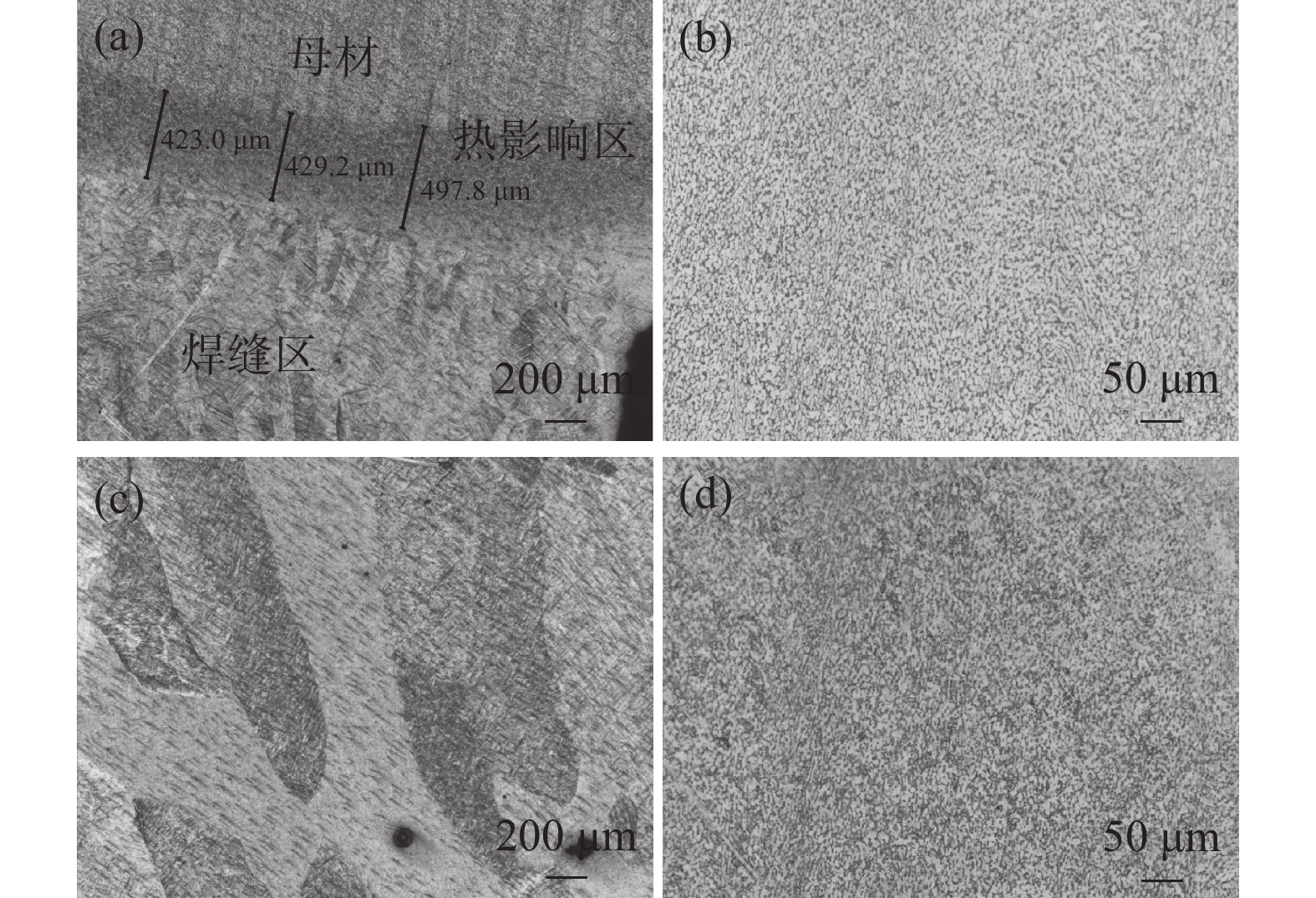

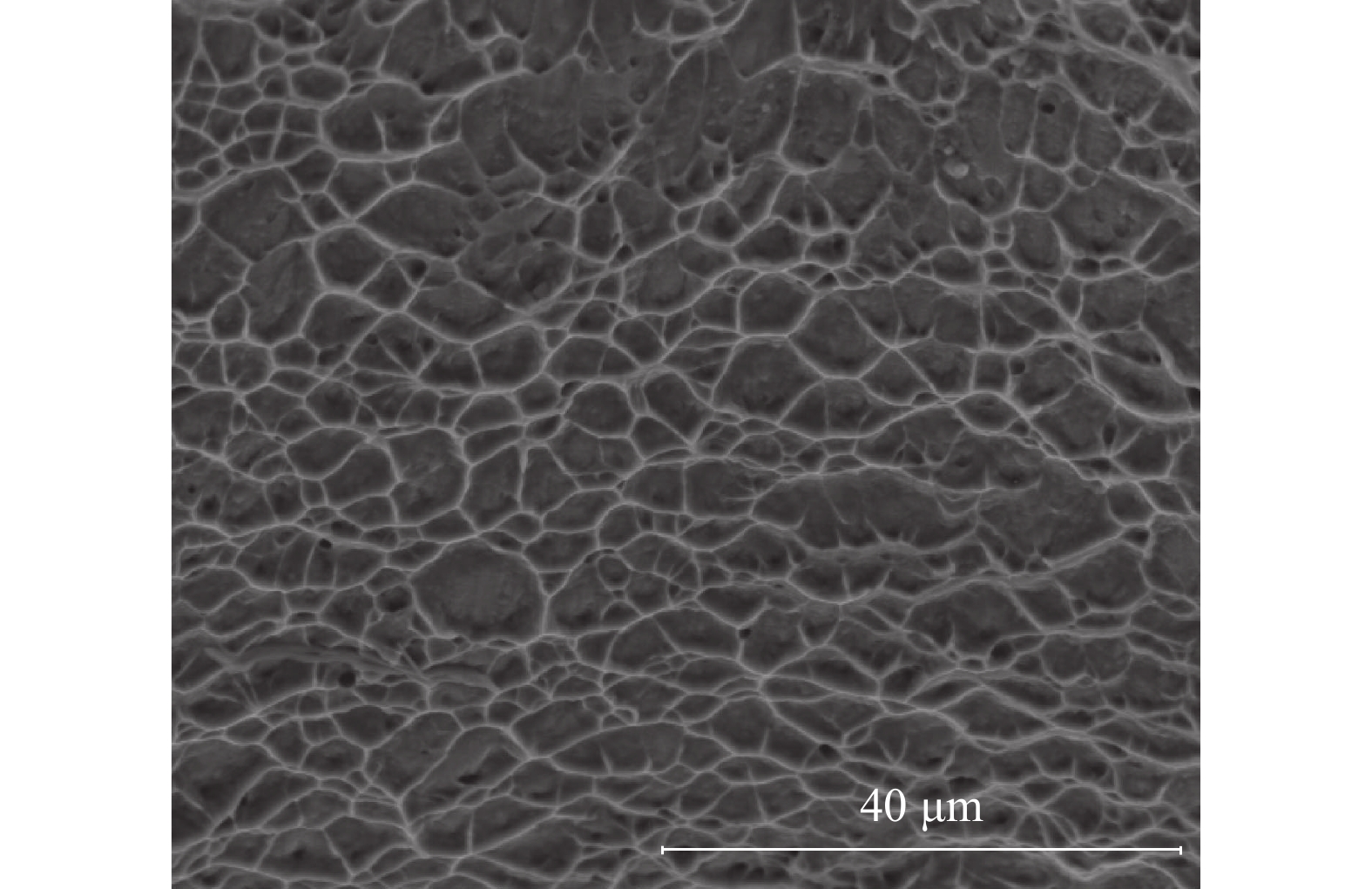

TC4钛合金单丝MIG焊接头的显微组织如图3所示,从图3(a)可以看出焊接接头分为母材、热影响区和焊缝区3个部分,各部分之间界限明显,热影响区平均宽度为450 μm。其中母材为α+β双相钛合金,母材组织为等轴组织,以片层状的α相为基体,晶间存在少量β相,α相晶粒被拉长呈现出棒槌形、椭圆形。焊缝区晶粒粗大,晶粒内部的针状马氏体α'有两个生长方向且相互垂直,长宽比大。热影响区为原始α和β以及新生成的α′相组成的混合组织。TC4钛合金在单丝MIG焊热循环作用下,焊缝区微观组织在焊接过程中经历了从α→β→高温β→L→α′马氏体相的转变。钛合金在热源的强烈热冲击作用下,其组织迅速向高温β相过渡,起初,原始的β相发生第一阶段转变,形成高温β相,直到分布在α晶粒间的β相的原始组织完全消失;当温度增加至α→β相变温度时,便开始第二阶段的转变过程,即原始的α相向高温β相的转变,在加热过程中,晶粒以晶界突跳式位移的方式吞噬合并周围的小晶粒迅速长大,相变过程中,各相之间存在着严格的晶体学取向关系和强烈的组织遗传性,转变结束后,仅存的高温β相被保留了下来,最终形成接头焊缝区的基本组织,当温度升高到β→L转变温度时,β相便向液相过渡,最终全部成为L相。焊缝区金属在冷却过程中,由于焊缝温度高、冷却速度快而发生马氏体相变,在发生马氏体相变时,不发生原子扩散,仅发生β相原子整体的、有规律的近程迁移。随着温度降低,初生的α′晶粒依附在熔合区附近加热到半熔化状态下的基体金属表面形核,并向焊缝中心生长。最终形成由针状马氏体组成的网篮状焊缝组织形态。热影响区加热温度相比于焊缝区要低,部分组织在加热过程中形成高温β相,在冷却过程中形成α′相,其余部分不发生相变,原始α相和β相被保留下来。

2.2 焊接接头拉伸性能

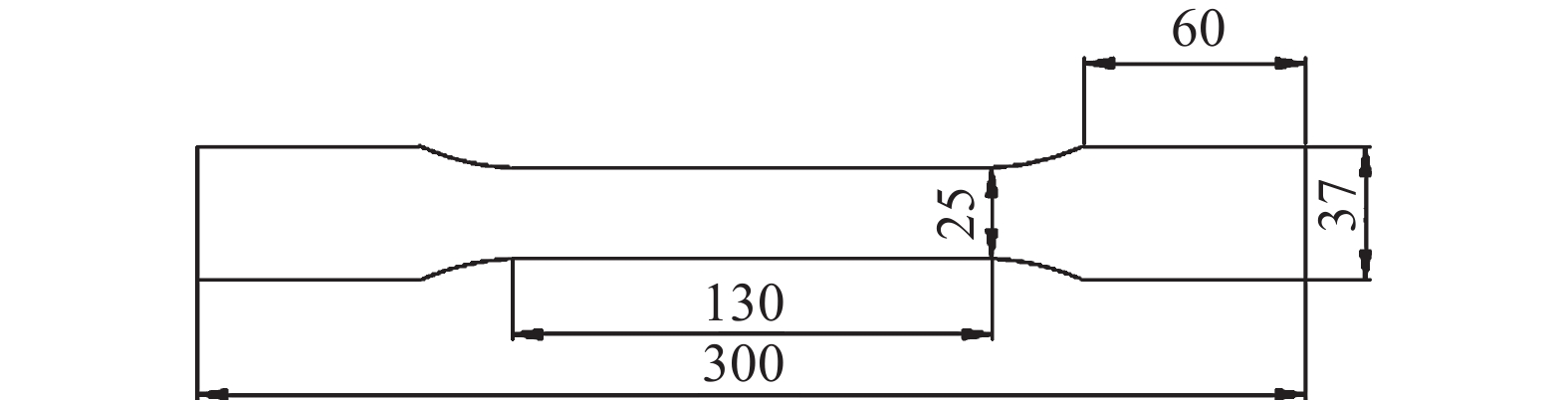

对单丝MIG焊接头进行全厚度板拉伸试验,拉伸试样如图4所示,TC4钛合金母材和接头的拉伸试验结果如表3所示,母材的抗拉强度平均值为843 MPa,断后伸长率为13.5%,单丝MIG焊接头抗拉强度平均值为850 MPa,断后延伸率为10.5%。拉伸试样断裂在母材处,表明接头强度不低于母材,接头强度较高与其在焊接热循环下形成α'相有关。

表 3 拉伸试验结果Table 3. Tensile test results样品名称 样品编号 抗拉强度/MPa 延伸率/% 母材 1-1 846 12.5 母材 1-2 840 14.0 母材 1-3 843 11.0 焊缝 1-1 848 11.5 焊缝 1-2 850 11.0 焊缝 1-3 852 12.0 接头拉伸试样断口形貌如图5所示,拉伸试样断口存在大量的韧窝,韧窝的形成分为空洞形核、生长、集聚和断裂四个过程。在外力作用下,随着变形和焊接应力集中产生空穴,随着外力的增加,空穴不断生长并与其他空穴集聚形成微裂纹,微裂纹不断扩展,最终发生断裂。由此推断,接头拉伸试样的断裂方式为韧性断裂。

2.3 母材和焊接接头疲劳性能

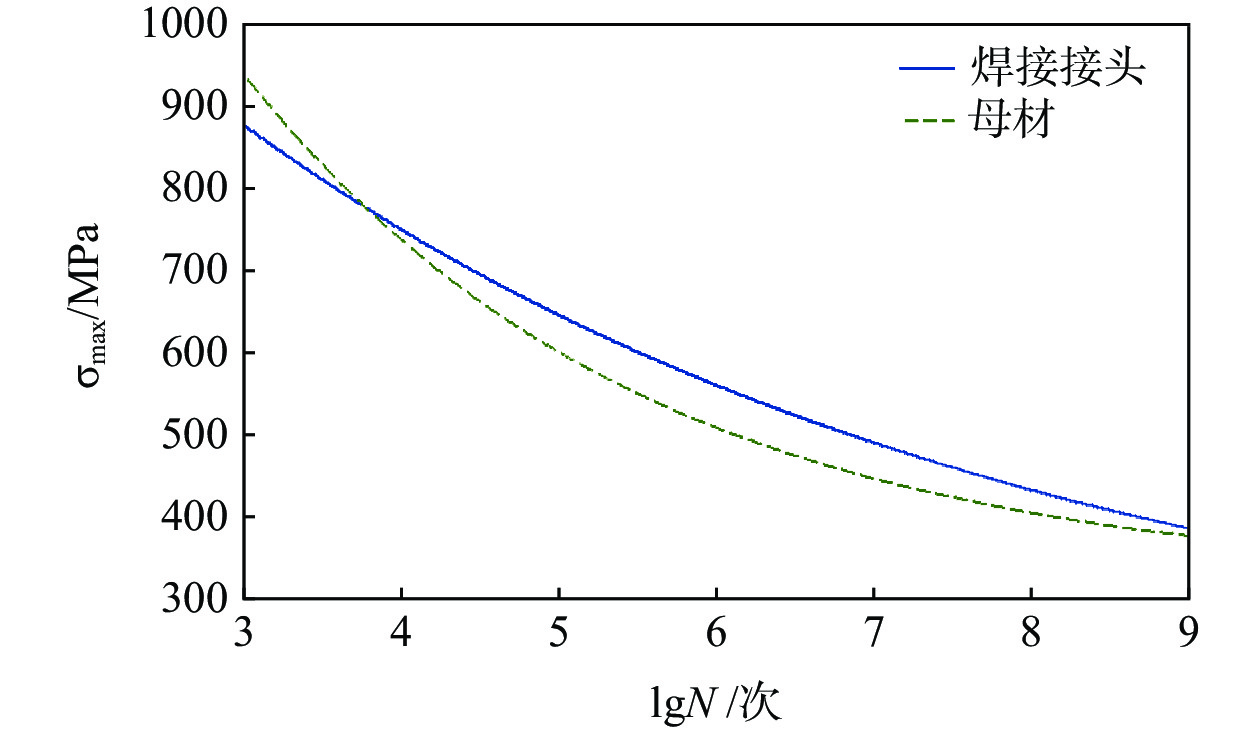

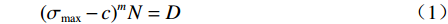

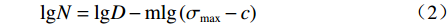

母材和接头疲劳性能测试结果如表4所示,可以看出,随着应力水平的提高,疲劳寿命逐渐降低。对表中的数据采用3参数幂指函数公式[12]计算母材和接头的S-N曲线(图6)。幂指函数公式如(1)、(2)所示。

$$ {\left({\mathrm{\sigma }}_{\mathrm{m}\mathrm{a}\mathrm{x}}-{c}\right)}^{{m}}{N}={D} $$ (1) $$ \mathrm{l}\mathrm{g}{N}=\mathrm{l}\mathrm{g}{D}-\mathrm{m}\mathrm{l}\mathrm{g}\left({\mathrm{\sigma }}_{\mathrm{m}\mathrm{a}\mathrm{x}}-{c}\right) $$ (2) 式中,c、m、D为与试验材料和测试约束条件相关的参数;σmax为应力水平,MPa;N为疲劳寿命,次。

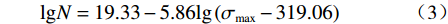

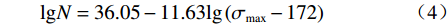

表 4 疲劳试验测试结果Table 4. Fatigue test results样品 应力水平/MPa 疲劳寿命N/次 母材 422 34354900 506 1435500 548 317700 590 118300 焊缝 425 100000000 510 4351100 552 1114700 595 320400 采用MATLAB软件对试验数据进行拟合,计算S-N曲线中的未知参数,得到母材和焊接接头的S-N曲线函数,分别如式(3)、(4)所示。

$$ \mathrm{l}\mathrm{g}{N}=19.33-5.86\mathrm{lg}\left({\mathrm{\sigma }}_{\mathrm{m}\mathrm{a}\mathrm{x}}-319.06\right) $$ (3) $$ \mathrm{l}\mathrm{g}{N}=36.05-11.63\mathrm{l}\mathrm{g}\left({\mathrm{\sigma }}_{\mathrm{m}\mathrm{a}\mathrm{x}}-172\right) $$ (4) 母材和接头S-N曲线交点处的横坐标为3.78,当N<6100次,母材疲劳强度高于接头,当6100<N<107时,接头疲劳强度高于母材。疲劳寿命为107时,母材的极限疲劳强度为447 MPa,接头为490.5 MPa。单丝MIG焊接头在快速冷却过程中,发生不平衡相变,焊缝区组织为针状马氏体,马氏体组织在外加应力的作用下,其组织内部位错启动困难,接头区疲劳裂纹的萌生和扩展需要更多的势能,故在低应力水平下,接头疲劳寿命高于母材。高应力水平下接头疲劳强度低于母材,这是因为接头存在组织和力学性能的不均匀性,尤其存在某些焊接缺陷,缺陷处的局部应力集中,导致疲劳裂纹萌生,疲劳性能下降。

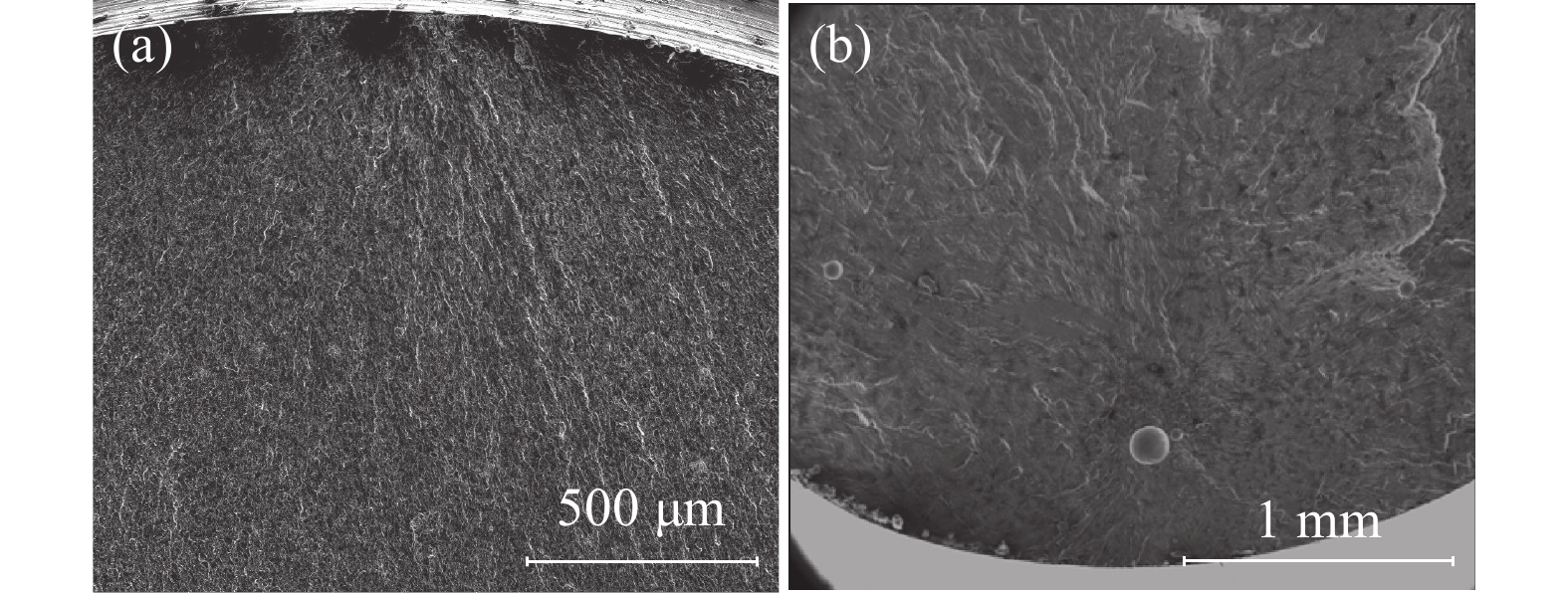

疲劳试样断口分为疲劳源区、裂纹扩展区、瞬断区三个部分,图7为母材和焊接接头疲劳断口,母材疲劳裂纹萌生于试样表面,疲劳试样在加工时表面难免存在划痕,造成局部应力集中,成为疲劳源。此外,当试样表面处于应力状态下时,有利于塑性滑移的进行,表面晶粒比内部晶粒更容易滑移开裂,故疲劳裂纹萌生于试样表面。接头疲劳裂纹萌生于内部气孔处,气孔的存在同样造成应力集中,成为微裂纹的发源地。母材和接头疲劳源处都具有放射性纹路,其方向汇聚且指向裂纹萌生位置。

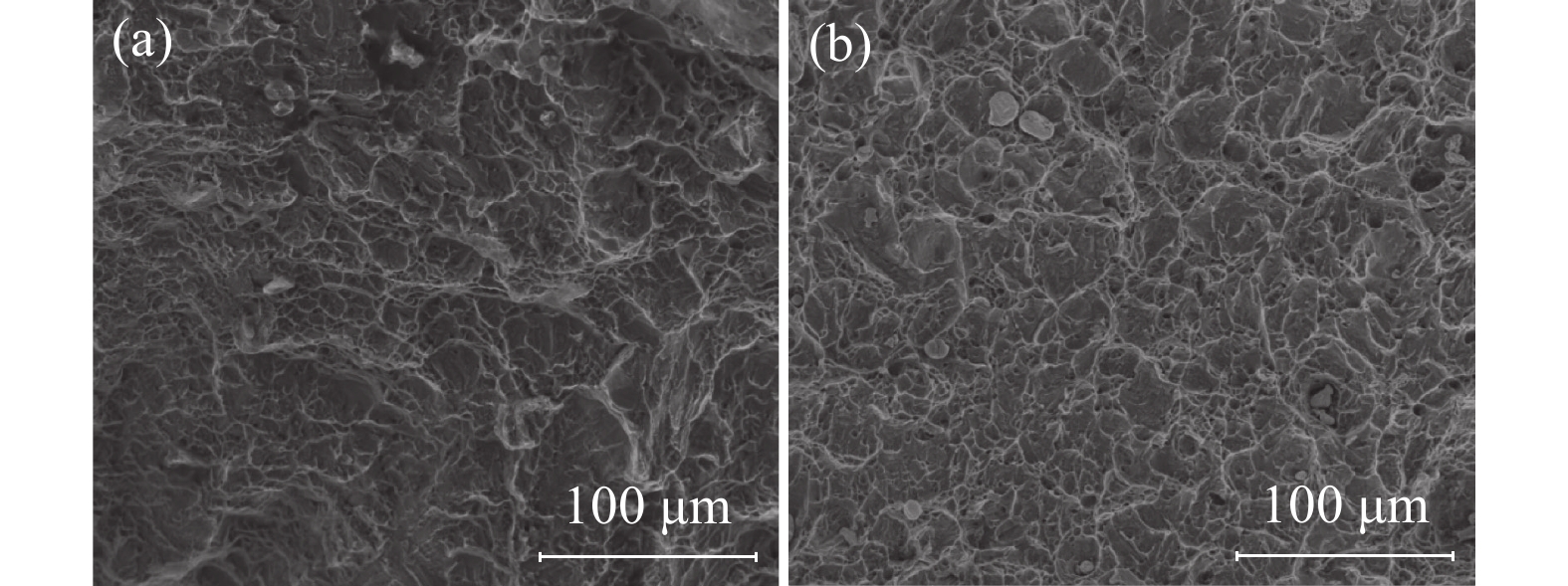

疲劳裂纹扩展过程中分为两个阶段,第一阶段是个别侵入沟或挤出脊先形成微裂纹,这一阶段裂纹扩展路径曲折,扩展速率很慢。第二阶段是裂纹垂直于主应力方向扩展,在距离疲劳源几个晶粒尺寸处方向发生改变,母材裂纹扩展区如图8(a)、(b)所示,可以看出扩展区有大小不等、高低不平的小断块,小断块边缘是凸起的撕裂棱。焊接接头裂纹扩展区如图8(c)、(d)所示,接头疲劳扩展区有许多二次裂纹,裂纹之间相互平行,裂纹密度高,表明裂纹扩展过程中受到晶界和晶粒之间的阻碍作用大,扩展所需能量越大,裂纹的扩展速度越慢。图8(b)、(d)为典型疲劳扩展区特征—疲劳条带,相邻的疲劳条带相互平行,疲劳条带呈现出波浪形且垂直于裂纹扩展方向。条带之间的间距表示应力循环一周裂纹所扩展的距离,可以用它表征裂纹扩展速度的快慢,间距越大,裂纹扩展速度越快。母材相邻疲劳条带距离为0.785 μm,接头条带之间的距离为0.662 μm,接头条带之间的距离小于母材疲劳条带的距离,说明接头疲劳性能优于母材。

母材和焊接接头瞬断区形貌如图9所示,随着循环次数的增加,当剩余承载面不足以承受外加载荷时,试样发生断裂。瞬断区呈现出暗灰色,母材和接头的瞬断区具有大量的韧窝,韧窝深度反应裂纹扩展时的塑性变形程度,利用它可以定性地分析材料的断裂韧性和止裂能力,接头瞬断区韧窝更深,表明接头断裂韧性和止裂能力高于母材。

3. 结论

1)单丝MIG焊接头的焊缝区和热影响区在热循环作用下发生马氏体相变,焊缝区晶粒长大明显,焊缝区主要为α′马氏体,热影响区组织形态存在不均匀性,为α+β和α′的混合组织。

2)焊接接头断裂在母材处,断裂方式为韧性断裂。

3)在疲劳寿命为N=107条件下,母材的极限疲劳强度低于焊接接头,母材和焊接接头疲劳裂纹都起源于应力集中处,裂纹在焊接接头处的扩展速度低于母材。

-

表 1 板坯连铸机主要参数

Table 1. Main technical parameters of slab continuous caster

铸坯宽度/mm 铸坯厚度/mm 铸坯长度/mm 拉速/(m·min−1) 浇铸温度/℃ 冷却水温度/℃ 液相线温度/℃ 固相线温度/℃ 钢液密度/(kg·m−3) 1260 230 900 1.5 1530 25 1501.61 1438.02 7200 表 2 Q345B钢的主要化学成分

Table 2. Main chemical composition and content of Q345B steel

% C Si Mn P S V Ti Nb 0.2 0.55 1.3 0.04 0.04 0.085 0.11 0.0375 -

[1] Duan Haiyang, Wang Xudong, Yao Man, et al. Prediction approach of bulging position and deformation based on Hilbert - Huang transform in slab continuous casting[J]. Metallurgical and Materials Transactions B, 2020,51(4):1656−1667. [2] Zhang Renyin, Liu Yongjun, Li Hongpeng, et al. Study on periodic fluctuation of liquid level of mold in slab continuous casting machine[J]. Wide Thick Plate, 2022,28(3):39−42. (张壬寅, 刘永军, 李洪鹏, 等. 板坯连铸机结晶器液面周期性波动的研究[J]. 宽厚板, 2022,28(3):39−42.Zhang Renyin, Liu Yongjun, Li Hongpeng, et al. Study on periodic fluctuation of liquid level of mold in slab continuous casting machine[J]. Wide Thick Plate, 2022, 28 (3): 39-42 [3] Ma Xiaotao, Wu Chenhui, Xie Xin, et al. Numerical study on bulging deformation of slab continuous casting[J]. Iron Steel Vanadium Titanium, 2021,42(1):106−112. (马晓涛, 吴晨辉, 谢鑫, 等. 宽厚板连铸坯鼓肚变形数值计算研究[J]. 钢铁钒钛, 2021,42(1):106−112.Ma Xiaotao, Wu Chenhui, Xie Xin, et al. Numerical study on bulging deformation of slab continuous casting[J]. Iron Steel Vanadium Titanium, 2021, 42 (1): 106-112 [4] Grill A, Schwerdtfeger K. Finite element analysis of bulging produced by creep in continuously cast steel slabs[J]. Ironmaking and Steelmaking, 1979,(3):131−135. [5] Miyazawa K, Schwerdtfeger K. Computation of bulging of continuously cast slabs with simple bending theory[J]. Ironmaking and Steeling, 1979,(6):52−55. [6] Okamura K, Kawashima H. Three-dimensional elastic-plastic and creep analysis of bulging in continuously cast slabs[J]. ISIJ International, 1989,(28):666−672. [7] Sun Jiquan, Sheng Yiping. Viscoelastic analysis of bulging deformation of continuous casting billet[J]. Journal of Northeast Heavy Machinery Institute, 1992,17(3):197−202. (孙蓟泉, 盛义平. 连铸坯鼓肚变形的粘弹性分析[J]. 东北重型机械学院学报, 1992,17(3):197−202.Sun Jiquan, Sheng Yiping. Viscoelastic analysis of bulging deformation of continuous casting billet [J]. Journal of Northeast Heavy Machinery Institute, 1992, 17 (3) : 197-202. [8] Sun Jiquan, Sheng Yiping, Zhang Xingzhong. Bulging deformation and stress analysis of continuous casting slab[J]. Journal of Iron and Steel Research, 1996,8(1):11−15. (孙蓟泉, 盛义平, 张兴中. 连铸板坯的鼓肚变形与应力分析[J]. 钢铁研究学报, 1996,8(1):11−15.Sun Jiquan, Sheng Yiping, Zhang Xingzhong. Bulging deformation and Stress analysis of continuous casting slab[J]. Journal of Iron and Steel Research, 1996, 8(1): 11-15 [9] Sun Jiquan. Study on viscositic-elastic-plastic deformation of continuous casting billet[J]. Iron and Steel, 1996,31(10):11−14. (孙蓟泉. 连铸坯变形的粘—弹—塑性研究[J]. 钢铁, 1996,31(10):11−14.Sun Jiquan. Study on viscositic-elastic-plastic deformation of continuous casting billet[J]. Iron and Steel, 1996, 31(10): 11-14 [10] Sheng Yiping. Calculation of bulge deformation of continuous casting slab[J]. Iron and Steel, 1993,28(3):20−23. (盛义平. 连铸板坯鼓肚变形量的计算[J]. 钢铁, 1993,28(3):20−23.Sheng Yiping. Calculation of bulge deformation of continuous casting slab[J]. Iron and Steel, 1993, 28(3): 20-23 [11] Sheng Yiping, Ren Tingzhi, Liu Jicheng. Bulging strain rate of continuous casting slab[J]. Iron and Steel, 1995,(8):31−34. (盛义平, 任廷志, 刘继成. 连铸板坯的鼓肚应变速率[J]. 钢铁, 1995,(8):31−34.Sheng Yiping, Ren Tingzhi, Liu Jicheng. Bulging strain rate of continuous casting slab[J]. Iron and Steel, 1995(8): 31-34 [12] Wang Zhongmin, Liu Hongzhao, Yang Ladao, et al. Viscoelastic plate model and bulge deformation analysis of continuous casting slab[J]. Chinese Journal of Mechanical Engineering, 2001,(2):66−69. (王忠民, 刘宏昭, 杨拉道, 等. 连铸板坯的粘弹性板模型及鼓肚变形分析[J]. 机械工程学报, 2001,(2):66−69.Wang Zhongmin, Liu Hongzhao, Yang Ladao, et al. Viscoelastic plate model and bulge deformation analysis of continuous casting slab [J]. Chinese Journal of Mechanical Engineering, 2001(2) : 66-69. [13] Wang Zhongmin, Huang Ziyuan. Analysis of viscoelastic bulging deformation of continuous casting slab based on symplectic geometry method[J]. Chinese Journal of Mechanical Engineering, 2014,50(23):82−88. (王忠民, 黄梓嫄. 基于辛几何法分析连铸板坯的黏弹性鼓肚变形[J]. 机械工程学报, 2014,50(23):82−88. doi: 10.3901/JME.2014.23.082Wang Zhongmin, Huang Ziyuan. Analysis of viscoelastic bulging deformation of continuous casting slab based on symplectic geometry method[J]. Chinese Journal of Mechanical Engineering, 2014, 50(23): 82-88 doi: 10.3901/JME.2014.23.082 [14] Pascon F, Habraken A M. Finite element study of the effect of some local defects on the risk of transverse cracking in continuous casting of steel slabs[J]. Computer Methods in Applied Mechanics Engineering, 2007,196(21-24):2285−2299. doi: 10.1016/j.cma.2006.07.017 [15] Qin Q, Shang S, Wu D P, et al. Comparative analysis of bulge deformation between 2D and 3D finite element models[J]. Advances in Mechanical Engineering, 2014,6(1):942719. [16] Wu Diping, Li Jingjing, Qin Qin, et al. Research on creep material models and bulging of cast slab[C]//Mechanic Automation and Control Engineering (MACE), 2010 International Conference on. IEEE, 2010: 5536-5539. [17] Ning Zhenyu, Wu Diping, Qin Qin, et al. Simulation of three-dimensional bulging deformation of slab continuous casting[J]. Metallurgical Equipment, 2007,(2):5−8. (宁振宇, 吴迪平, 秦勤, 等. 板坯连铸三维鼓肚变形仿真研究[J]. 冶金设备, 2007,(2):5−8.Ning Zhenyu, Wu Diping, Qin Qin, et al. Simulation of three-dimensional bulging deformation of slab continuous Casting[J]. Metallurgical Equipment, 2007(2): 5-8 [18] Kajitani T, Drezet J M, Rappazn M. Numerical simulation of deformation-induced segregation in continuous casting of steel[J]. Metallurgical and Materials Transactions A, 2001,32A:1479−1491. [19] Liu Hongzhao, Wang Zhongmin. Thermal deformation analysis of slab continuous casting shell[J]. Chinese Journal of Mechanical Engineering, 2006,42(3):68−71. (刘宏昭,王忠民. 板坯连铸凝壳的热变形分析[J]. 机械工程学报, 2006,42(3):68−71.Liu Hongzhao, Wang Zhongmin. Thermal deformation analysis of slab continuous casting shell [J]. Chinese Journal of Mechanical Engineering, 2006,42 (3) : 68-71. [20] 杨拉道, 黄进春, 李淑贤. 直弧形板坯连铸设备(上册)[M]. 北京: 冶金工业出版社, 2017: 431-432.Yang Ladao, Huang Jinchun, Li Shuxian. Straight arc slab continuous casting equipment (Volume 1)[M]. Beijing: Metallurgical Industry Press, 2017: 431-432. [21] Qin Qin, Huang Jianlin, Zang Yong. Improvement of three - dimensional bulge deformation model for continuous casting slab[J]. Journal of Manufacturing Processes, 2020,(55):57−65. [22] Mizukami H, Murakami K, Miyashita Y. Mechanical properties of continuously cast steel at high temperatures[J]. Tetsu-to-Hagane, 1977,63(146):S652. [23] Uehara M, Samarasekera I V, Brimacombe J K. Mathematical modeling of unbending of continuously cast steel slabs[J]. Ironmaking & Steelmaking, 1986,13(3):138. [24] Luo W. Numerical investigation on thermo-mechanical behavior of mold and strand in beam blank continuous casting [D]. Chongqing: Chongqing University, 2012. -

下载:

下载:

下载:

下载: