Research on the leaching characteristics of Ca, Mg, Al elements in high titanium blast furnace slag

-

摘要: 为了充分利用高钛型高炉渣中的价值元素,通过对其理化性质进行分析,提出采用盐酸水热浸出的方式分离出高钛型高炉渣中Ca、Mg元素,重点考察了反应条件参数对高钛型高炉渣中元素浸出特性的影响。试验结果显示,随着盐酸浓度、盐酸量、反应温度和反应时间的增加,高钛型高炉渣中Ca、Mg、Al元素浸出率均呈上升趋势。其中,Mg、Al元素浸出率在高于95%后基本保持稳定,而Ca元素浸出率最高可接近100%。在盐酸浓度为4 mol/L、盐酸量为理论计算可完全溶解高钛型高炉渣中Ca、Mg、Al元素的1.5倍、反应温度为150 ℃、反应时间为10 h的条件下,可使高钛型高炉渣中Ca、Mg元素完全解离,浸出残渣中MgO、CaO含量均在1%以下,而TiO2、SiO2、Al2O3总含量则高于95%,可满足制备多孔吸附材料的要求。该研究成果有望为高钛型高炉渣的资源化高效利用提供数据支撑。Abstract: To make full use of the valuable elements in high titanium blast furnace slag, the physical and chemical properties were analyzed. The method of hydrochloric acid hydrothermal leaching was proposed to separate Ca and Mg elements from high titanium blast furnace slag. And the influence of reaction condition parameters on the leaching characteristics of elements in high titanium blast furnace slag was studied. The results reveal that with the increase of hydrochloric acid concentration, hydrochloric acid amount, reaction temperature and reaction time, the leaching efficiency of Ca, Mg and Al elements in high titanium blast furnace slag all increase. Among them, the leaching efficiency of Mg and Al remain stable when they are higher than 95%, while the leaching efficiency of Ca can raise to nearly 100%. The Ca and Mg elements in high titanium blast furnace slag can be entirely dissociated when the concentration of hydrochloric acid is 4 mol/L, the amount of hydrochloric acid is 1.5 times of theoretical acid amount required for the entire dissolution of Ca, Mg and Al elements in high titanium blast furnace slag, the reaction temperature is 150 ℃, the reaction time is 10 h. Meanwhile, the amounts of both MgO and CaO in the leaching residue are all below 1%, and the aggregate amounts of TiO2, SiO2 and Al2O3 are higher than 95%, which can fulfill the requirements of preparing porous adsorption materials. The results of this research are anticipated to provide data support for the efficient utilization of high titanium blast furnace slag.

-

0. 引言

高钛型高炉渣是以钒钛磁铁精矿为原料冶炼生铁而产生的特殊高炉渣,攀西地区堆存量已达1亿t,且仍以每年700万t的排放速度增加。高钛型高炉渣主要含Ca、Mg、Ti、Si、Al等元素,其大量堆积不仅浪费了宝贵的二次资源,还容易引起环境问题[1-2]。因此,高钛型高炉渣的资源化利用是攀西地区实现绿色可持续发展的必由之路。

高钛型高炉渣中TiO2含量通常在16%以上,而钛又是国家重要的战略资源,因此高钛型高炉渣提钛成为其资源化利用的主要途径之一,包括“"直接选钛”、“冶金改性处理选择性析出分离”、“高温碳化-低温选择性氯化制取TiCl4”以及“等离子熔融还原制备钛硅合金”等工艺[3-6]。然而,高钛型高炉渣提钛会产生大量的提钛尾渣,又催生出提钛尾渣资源化利用的问题[7-9]。另一方面,将高钛型高炉渣用于建材也可实现其资源化大批量利用,如制备混凝土[10-11]、实心砖[12]、微晶泡沫玻璃[13]、发泡陶瓷[14]等,但制备的建材产品附加值均不高,经济性较差。为探究高钛型高炉渣的高值化利用途径,霍红英等利用高钛型高炉渣中的TiO2掺杂Co元素制备了光催化剂,对亚甲基蓝的降解率达89.0%[15];王琨等人以高钛型高炉渣中CaTiO3为主体制备的光催化剂对亚甲基蓝的去除率高达94.5%[16]。此外,有研究者提取高钛型高炉渣中Ti、Si元素作为载体制备脱硝催化剂,其NOx脱除效果与商用脱硝催化剂相当,但价格仅为商用脱硝催化剂的一半,极具市场竞争力[17-19]。然而,上述催化剂制备过程均只关注了高钛型高炉渣中的Ca、Ti或者Ti、Si,而其他价值元素却没有得到有效利用。因此,如何实现高钛型高炉渣中价值元素的高值化高效利用,是高钛型高炉渣资源化利用的一大难点。

课题组前期研究发现利用高钛型高炉渣中Ca2+、Mg2+矿化封存CO2,而Ti、Si、Al则用于制备多孔吸附材料,可使高钛型高炉渣中90%以上的元素得到资源化利用[20],其中,Ca、Mg元素的浸出及其与Ti、Si、Al的分离是实现上述利用途径的关键。在本文中,笔者通过对高钛型高炉渣组成、物相、孔结构及形貌进行分析,提出了采用盐酸水热浸出高钛型高炉渣中Ca、Mg元素的方法,重点考察了盐酸浓度、盐酸量、反应温度、反应时间等关键参数对高钛型高炉渣中元素浸出特性的影响,研究结果有望为高钛型高炉渣的资源化高效利用提供数据支撑。

1. 试验

1.1 试验原料和仪器

试验所用原料主要有盐酸、高钛型高炉渣和去离子水。其中,盐酸为分析纯,生产厂家为国药集团化学试剂有限公司,高钛型高炉渣则来自攀钢钒炼铁厂钢铁冶炼过程,而去离子水则采用纯水机制备。试验过程主要使用均相反应器(GS-200ML,威海嘉毅化工机械有限公司)、电子天平(105DU,瑞士Mettler Toledo公司)、纯水机(UPL-Ⅱ-20L,四川优普超纯科技公司)、循环水式真空泵(SHZ-D(Ⅲ),巩义市予华仪器有限责任公司)等仪器。

高钛型高炉渣的主要化学组成(<0.5%的物质未列出)如表1所示。可以发现,高钛型高炉渣中CaO、MgO、SiO2、Al2O3、TiO2占总量的95 %左右。其中,CaO、MgO解离后可作为矿化剂封存CO2制备CaCO3和MgCO3,而残留的SiO2、Al2O3、TiO2则可用于制备多孔吸附材料。

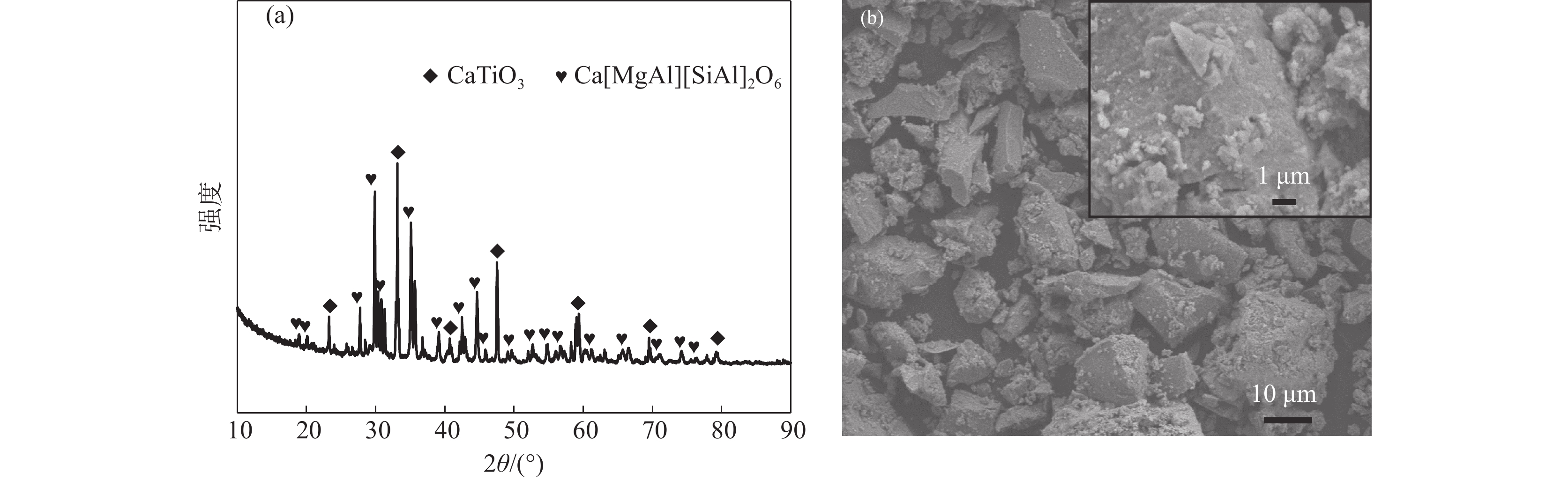

表 1 高钛型高炉渣的主要化学组成Table 1. Main chemical composition of high titanium blast furnace slag% MgO Al2O3 SiO2 SO3 K2O CaO TiO2 MnO Fe2O3 8.44 13.49 22.84 1.55 0.71 28.36 20.46 0.80 1.74 图1为高钛型高炉渣的XRD谱和SEM形貌。由图1(a)可知,高钛型高炉渣的主要晶相为CaTiO3和Ca[MgAl][SiAl]2O6。其中,2θ分布在23.26°、33.11°、40.67°、47.56°、59.35°、69.49°和79.20°等处的特征峰可归为CaTiO3,而Ca[MgAl][SiAl]2O6的特征峰则主要分布在2θ为18.94°、20.11°、27.68°、29.91°、30.35°、35.09°、42.51°、44.55°、56.62°、66.54°和74.16°等处,与XRF显示的组成相符。图1(b)的SEM照片显示,高钛型高炉渣结构多呈块状,矿物颗粒结构致密、坚硬,但颗粒之间有间隙。高钛型高炉渣的比表面积和孔结构分析结果显示,其比表面积很小,仅为0.911 m2/g,孔容积、平均孔径分别为0.0064 cm3/g和7.86 nm,不能直接作为多孔吸附材料。此外,比表面积和孔结构分析结果也进一步说明高钛型高炉渣虽然结构致密,但仍有空隙,可采用酸溶的方式对其进行解离。由于CaTiO3在常温下很稳定,而H2SO4会与高钛型高炉渣中Ca元素反应生成大量的CaSO4,且高浓度H2SO4可能会与解离出的TiO2再次发生反应,降低浸出残渣中TiO2含量[21-22]。因此,为解离出高钛型高炉渣中的Ca2+、Mg2+,采用盐酸水热的方式浸出高钛型高炉渣。

1.2 试验流程

采用盐酸水热的方式浸出高钛型高炉渣中的Ca、Mg、Al元素,具体步骤如下:将粒径为0.1~0.5 mm的高钛型高炉渣和盐酸按照一定比例混合均匀后,转移到200 mL的聚四氟乙烯反应釜后置于均相反应釜中,在一定温度和时间下进行水热反应,反应产物经固液分离后分别得到含Ca2+、Mg2+、Al3+的浸出液和含Ti、Si、Al、O等元素的残渣。其中,盐酸水热反应基本条件如下:盐酸浓度为4 mol/L,1.5倍理论计算可完全溶解高钛型高炉渣中Ca、Mg、Al元素的盐酸量,反应温度为150 ℃,反应时间为10 h。水热过程中元素浸出率的计算方式如下:

$$ 浸出率=\left(1-\frac{{m}_{1}\times {w}_{1}}{{m}_{2}\times {w}_{2}}\right)\times 100\% $$ (1) 式中,m1、m2分别为浸出试验后残渣的质量和试验所用高钛型高炉渣的质量,g;w1、w2分别为浸出试验后残渣中对应元素的质量分数以及试验所用高钛型高炉渣中对应元素的质量分数,%。

1.3 样品表征

试验采用X射线衍射仪(Empyrean,荷兰PANalytical B.V.公司)、比表面全自动物理吸附仪(Autosorb-iQ3,美国Quantachrome公司)和扫描电子显微镜(JSM-7001F,日本JEOL公司)测定高钛型高炉渣的晶体结构、孔结构及表面形貌,采用X射线荧光光谱仪(Axios Max,荷兰PANalytical B.V.公司)确定高钛型高炉渣和试验后浸出残渣的化学组成。

2. 结果与讨论

2.1 盐酸浓度对水热浸出过程的影响

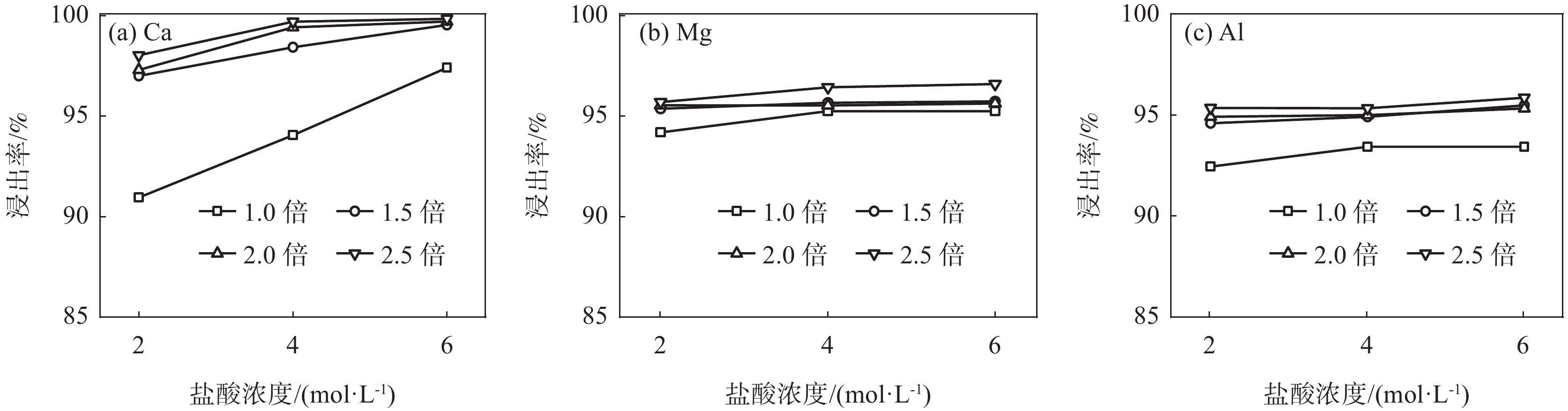

在水热反应温度为150 ℃,反应时间为10 h条件下,研究了盐酸浓度对高钛型高炉渣中Ca、Mg、Al元素浸出规律的影响,结果如图2所示,其中,盐酸浓度分别为2、4 、6 mol/L。

由图2(a)可以发现,在1.0倍盐酸量时,随着盐酸浓度的增加,Ca元素浸出率迅速上升。在盐酸浓度为2 mol/L时,Ca元素浸出率为90.95%;当盐酸浓度增加到4 mol/L后,Ca元素浸出率上升至94.06%;进一步增加盐酸浓度至6 mol/L,Ca元素浸出率达97.42%。当盐酸量超过1.0倍后,Ca元素浸出率均在95%以上,但仍随着盐酸浓度的增加而缓慢增加。特别是在盐酸浓度为4 mol/L时,只有在盐酸量≥2.0倍后高钛型高炉渣中Ca元素浸出率才能接近100%;而当盐酸浓度升高到6 mol/L时,仅需盐酸量≥1.5倍,Ca元素浸出率也能达到100%左右。

由图2(b)可知,随着盐酸浓度的增加,Mg元素浸出率呈缓慢上升趋势。在盐酸量为1.0倍、盐酸浓度为2 mol/L条件下,Mg元素浸出率为94.14%;随着盐酸量和盐酸浓度的增加,Mg元素浸出率均大于95%。表明在盐酸水热过程中,Mg元素比较容易浸出,而在Mg浸出率达到95%以后,盐酸浓度对Mg元素浸出率的影响不大。

图2(c)为Al元素浸出率随盐酸浓度的变化,其规律与Mg元素类似,均随盐酸浓度的增加缓慢上升。在1.0倍盐酸量的条件下,盐酸浓度从2 mol/L增加到6 mol/L,Al元素浸出率从92.40%上升到93.39%;当盐酸量超过1.0倍后,在不同盐酸浓度条件下,Al元素浸出率始终维持在95%左右。表明在盐酸量较低时,Al元素浸出率随着盐酸浓度的增加而缓慢上升;而当Al元素浸出率达到95%左右时,盐酸浓度对Al元素浸出率也几乎没有影响。

2.2 盐酸量对水热浸出过程的影响

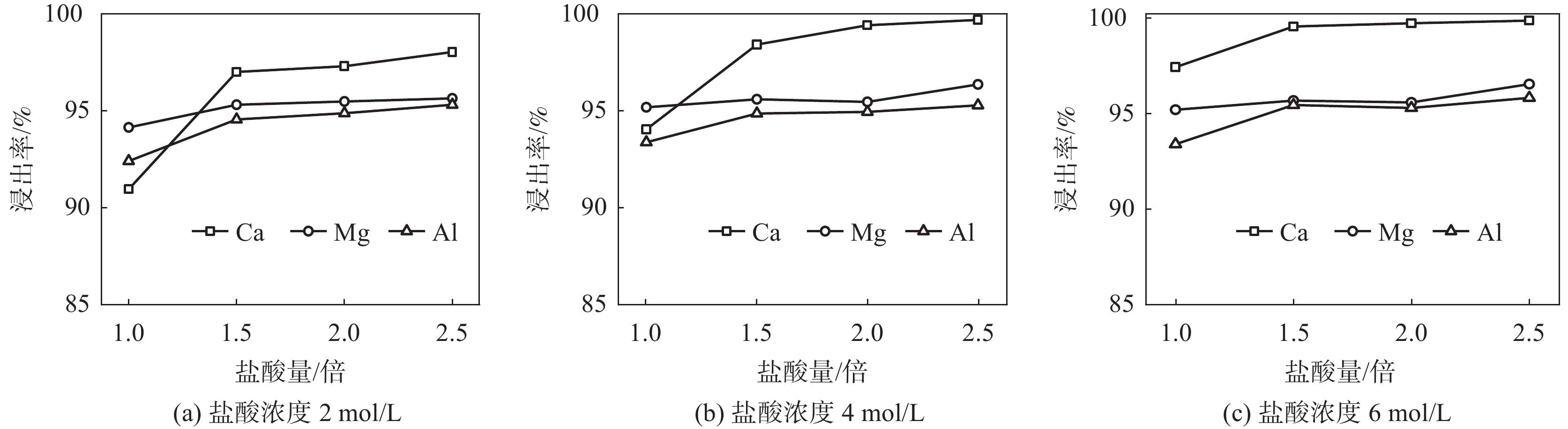

图3为不同酸浓度下高钛型高炉渣中Ca、Mg、Al元素浸出率随盐酸量的变化规律。其中,盐酸量分别为理论计算可完全溶解高钛型高炉渣中Ca、Mg、Al元素的1.0、1.5、2.0倍和2.5倍。可以发现,不同盐酸浓度条件下,高钛型高炉渣中Ca、Mg、Al元素浸出率均随盐酸量的增加而上升。其中,Ca元素浸出率的上升幅度较大,随后逐渐变缓,而Mg、Al元素浸出率随盐酸量的增加缓慢上升。在盐酸浓度为2 mol/L条件下,随着盐酸量从1.0倍升高到1.5倍,Ca、Mg、Al元素的浸出率分别从90.96%、94.14%、92.40%增长至97.01%、95.31%、94.90%;进一步增加盐酸量,Ca元素浸出率分别增长至97.31%(2.0倍盐酸量)和98.04%(2.5倍盐酸量),而Mg、Al元素浸出率则基本维持在95%左右。表明理论计算1.0倍的盐酸量无法完全溶解高钛型高炉渣中的Ca、Mg、Al元素。而在盐酸浓度分别为4 mol/L和6 mol/L时,随着盐酸量的增加,Mg、Al元素浸出率基本保持不变,均在95%左右,表明在酸浓度较高的条件下,盐酸量的增加对Mg、Al元素浸出率基本无影响。当盐酸浓度为4 mol/L、盐酸量为1.0倍时,Ca元素浸出率为94.06%;随着盐酸量增加至1.5倍,Ca元素浸出率增加至98.43%;进一步增加盐酸量,Ca元素浸出率则接近100%。在盐酸浓度为6 mol/L时,盐酸量为1.0倍条件下Ca元素浸出率为97.42%,当盐酸量≥1.5倍后,Ca元素浸出率则接近100%。

由上述试验结果可知,随着盐酸浓度和盐酸量的增加,Ca、Mg、Al元素的浸出率逐渐上升直至趋于平缓。在盐酸浓度为4 mol/L,盐酸量为理论计算可完全溶解高钛型高炉渣中Ca、Mg、Al元素1.5倍酸量时,Ca、Mg、Al元素的浸出率分别高达98.43%、95.61%、94.88%。此时,高钛型高炉渣浸出后得到的残渣中Ca、Mg元素均低于1.0%,而TiO2、SiO2、Al2O3含量则在95 %以上,可满足制备多孔吸附材料的要求[23-25]。因此,后续试验选择在盐酸浓度4 mol/L,盐酸量为理论计算可完全溶解高钛型高炉渣中Ca、Mg、Al元素1.5倍酸量的条件下进行。

2.3 反应温度对水热浸出过程的影响

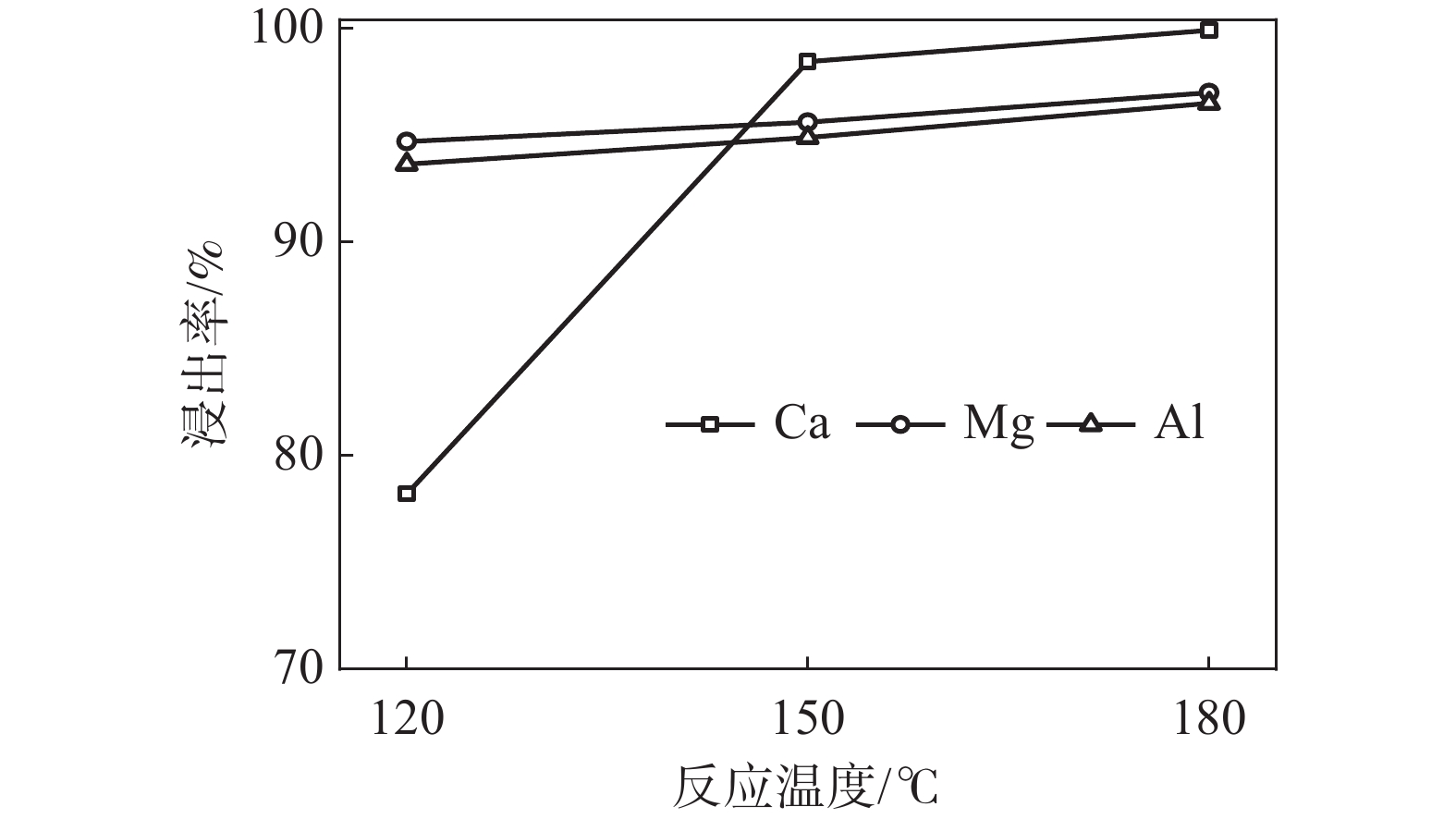

为了考察反应温度对高钛型高炉渣中Ca、Mg、Al元素浸出规律的影响,在盐酸浓度为4 mol/L、盐酸量为理论计算可完全溶解高钛型高炉渣中Ca、Mg、Al元素的1.5倍酸量、反应时间为10 h的条件下,分别在120、150、180 ℃下进行水热反应,结果如图4所示。可以发现,Ca、Mg、Al元素的浸出率均随反应温度的升高而升高,但逐渐趋于平缓。在反应温度为120 ℃时,Ca、Mg、Al元素浸出率分别为78.19%、94.70%、93.64%,表明在此温度条件下高钛型高炉渣中仍有相当一部分Ca元素未解离出来。随着反应温度上升至150 ℃,Ca元素浸出率明显升高,达98.43%;而Mg、Al元素浸出率增加则相对缓慢。当反应温度进一步上升至180 ℃时,Ca、Mg、Al元素浸出率分别达99.91%、96.98%、96.49%。反应温度越高,所需的能耗也越高。而反应温度为180 ℃时的Ca、Mg、Al元素浸出率仅比反应温度为150 ℃时的浸出率结果高1%左右。因此,出于经济性考虑,本试验在150 ℃条件下进行较为适宜。

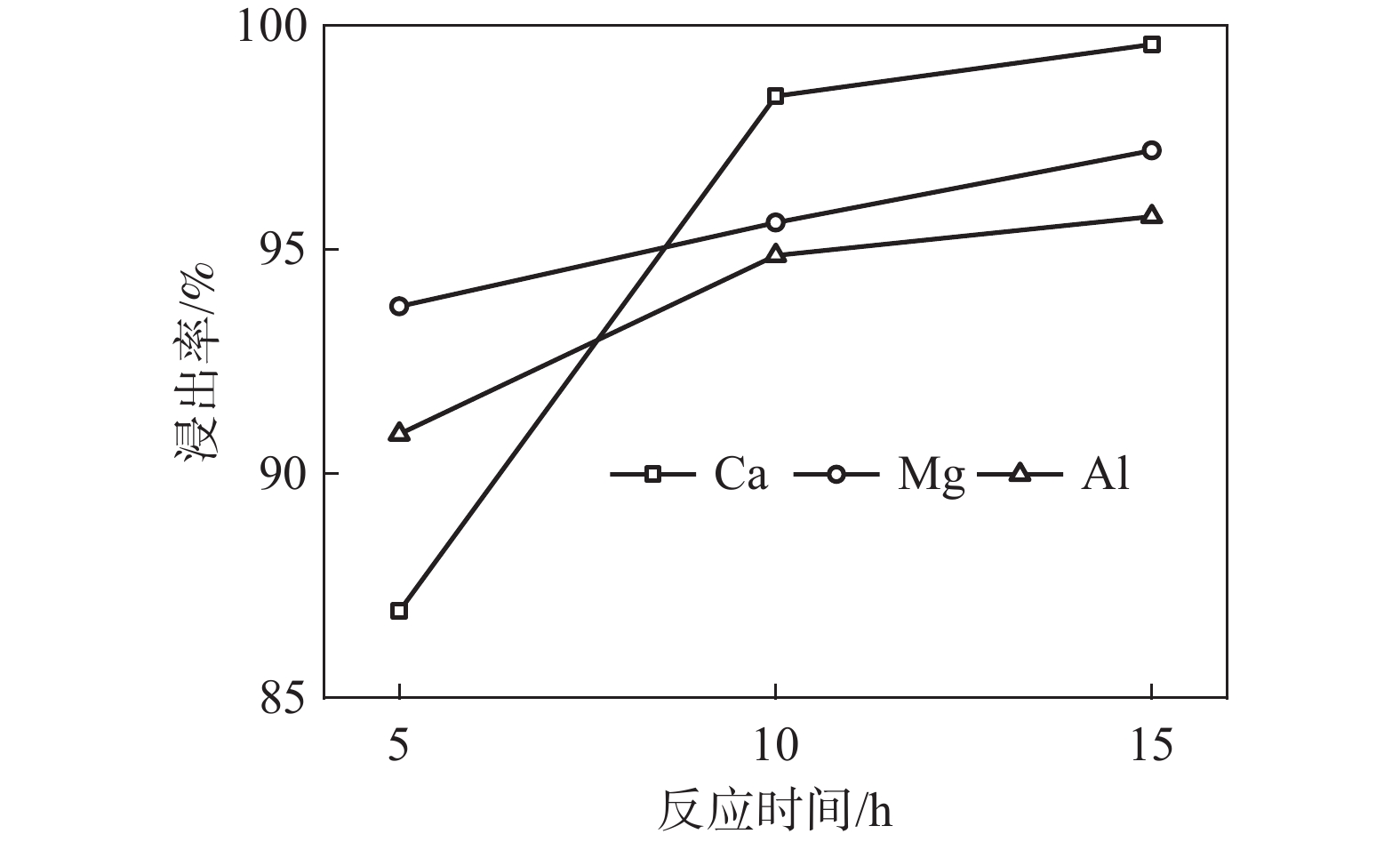

2.4 反应时间对水热浸出过程的影响

在盐酸浓度为4 mol/L,盐酸量为理论计算可完全溶解高钛型高炉渣中Ca、Mg、Al元素1.5倍的酸量,反应温度为150 ℃条件下,考察了反应时间对Ca、Mg、Al元素浸出率的影响。由图5可知,在反应时间为5 h时,Ca、Mg、Al元素浸出率分别为86.94%、93.74%、90.89%;随着反应时间延长至10 h,Ca、Mg、Al元素浸出率迅速提高,分别达98.43%、95.61%、94.88%;进一步延长反应时间至15 h,各元素浸出率的变化不大。因此,可初步确定反应时间为10 h。

综上所述,在盐酸浓度为4 mol/L、盐酸量为理论计算可完全溶解高钛型高炉渣中Ca、Mg、Al元素的1.5倍、反应温度为150 ℃、反应时间为10 h的反应条件下,可实现高钛型高炉渣中Ca、Mg元素与Ti、Si、Al元素的分离,得到的含Ca2+、Mg2+的浸出液将作为后续封存CO2的矿化母液,而含Ti、Si、Al元素的浸出渣则用于制备多孔吸附材料,在实现高钛型高炉渣的资源化利用的同时,还能在一定程度上减少CO2排放,具有重要的现实意义。

3. 结论

1)高钛型高炉渣中CaO、MgO、SiO2、Al2O3、TiO2占总质量的95%左右,其主要晶相为CaTiO3和Ca[MgAl][SiAl]2O6,呈块状且矿物颗粒结构致密,比表面积较小,但是其颗粒之间仍存在间隙,可以采用盐酸水热的方式解离出高钛型高炉渣中的Ca、Mg元素。

2)高钛型高炉渣中Ca、Mg、Al元素浸出率均随盐酸浓度、盐酸量、反应温度和反应时间的增加而上升。其中,Mg、Al元素浸出率在达到95%后基本保持稳定,而Ca元素浸出率最高可接近100%。在盐酸浓度为4 mol/L、盐酸量为理论计算可完全溶解高钛型高炉渣中Ca、Mg、Al元素的1.5倍、反应温度为150 ℃、反应时间为10 h的条件下,可使高钛型高炉渣中Ca、Mg元素完全解离,得到的浸出残渣中MgO、CaO含量均在1 %以下,而TiO2、SiO2、Al2O3总量则高于95 %。

3)在完成高钛型高炉渣中Ca、Mg、Al元素浸出特性研究的基础上,下一步工作将分别围绕含Ca2+、Mg2+的浸出液矿化封存CO2和含Ti、Si、Al元素的浸出渣制备多孔吸附材料进行展开,最终实现高钛型高炉渣的资源化高效利用。

-

表 1 高钛型高炉渣的主要化学组成

Table 1. Main chemical composition of high titanium blast furnace slag

% MgO Al2O3 SiO2 SO3 K2O CaO TiO2 MnO Fe2O3 8.44 13.49 22.84 1.55 0.71 28.36 20.46 0.80 1.74 -

[1] Gao Yang, Gui Yongliang, Song Chunyan, et al. Current situation and prospect of comprehensive utilization of high titanium blast furnace slag[J]. Multipurpose Utilization of Mineral Resources, 2019,(1):6−10. (高洋, 贵永亮, 宋春燕, 等. 高钛高炉渣综合利用现状及展望[J]. 矿产综合利用, 2019,(1):6−10.Gao Yang, Gui Yongliang, Song Chunyan, et al. Current situation and prospect of comprehensive utilization of high titanium blast furnace slag[J]. Multipurpose Utilization of Mineral Resources, 2019 (1): 6-10. [2] Cai Yongfeng, Song Ningning, Yang Yunfei, et al. Recent progress of efficient utilization of titanium-bearing blast furnace slag[J]. International Journal of Minerals Metallurgy and Materials, 2022,29(1):22−31. doi: 10.1007/s12613-021-2323-1 [3] Li Xinghua, Pu Jiangtao. The latest developments of integrated utilization on Panzhihua high titanium-bearing BF slag[J]. Iron Steel Vanadium Titanium, 2011,32(2):10−14. (李兴华, 蒲江涛. 攀枝花高钛型高炉渣综合利用研究最新进展[J]. 钢铁钒钛, 2011,32(2):10−14. doi: 10.7513/j.issn.1004-7638.2011.02.003Li Xinghua, Pu Jiangtao. The latest developments of integrated utilization on Panzhihua high titanium-bearing BF slag[J]. Iron Steel Vanadium Titanium, 2011, 32(2): 10-14. doi: 10.7513/j.issn.1004-7638.2011.02.003 [4] Xu Renze, Zhang Jianliang, Chang Zhiyu, et al. Research progress of selective enrichment and precipitation of titanium in high titanium blast furnace slag[J]. Iron Steel Vanadium Titanium, 2017,38(6):6−12. (许仁泽, 张建良, 常治宇, 等. 高钛型高炉渣中钛组分选择性富集与析出研究进展[J]. 钢铁钒钛, 2017,38(6):6−12.Xu Renze, Zhang Jianliang, Chang Zhiyu, et al. Research progress of selective enrichment and precipitation of titanium in high titanium blast furnace slag[J]. Iron Steel Vanadium Titanium, 2017, 38(6): 6-12. ) [5] Shi Junjie, Qiu Yuchao, Yu Bin, et al. Titanium extraction from titania-bearing blast furnace slag: A review[J]. JOM, 2022,74(2):654−667. doi: 10.1007/s11837-021-05040-y [6] Deng Yong, Zhen Changliang, Li Junguo, et al. Titanium enrichment process of titanium bearing blast furnace slag and utilization of titanium resources[J]. China Metallurgy, 2022,32(8):25−31. (邓勇, 甄常亮, 李俊国, 等. 含钛高炉渣钛富集工艺及钛资源利用[J]. 中国冶金, 2022,32(8):25−31.Deng Yong, Zhen Changliang, Li Junguo, et al. Titanium enrichment process of titanium bearing blast furnace slag and utilization of titanium resources[J]. China Metallurgy, 2022, 32(8): 25-31. [7] Li Youqi, Ke Changming, Gan Lin, et al. Development and application of refining desulfurizing agent based on Panzhihua Iron and Steel Co. blast furnace slag extracted titanium[J]. Iron Steel Vanadium Titanium, 2008,29(4):26−31. (李有奇, 柯昌明, 甘霖, 等. 基于攀钢含钛高炉渣提钛尾渣的精炼脱硫剂研究[J]. 钢铁钒钛, 2008,29(4):26−31.Li Youqi, Ke Changming, Gan Lin, et al. Development and application of refining desulfurizing agent based on Panzhihua Iron and Steel Co. blast furnace slag extracted titanium[J]. Iron Steel Vanadium Titanium, 2008, 29(4): 26-31. [8] Wang Peng, Han Bingqiang, Ke Changming, et al. Study on the performance of corundum castables binded by high titanium blast furnace after extracting titanium[J]. Iron Steel Vanadium Titanium, 2016,37(4):76−82. (汪朋, 韩兵强, 柯昌明, 等. 以高钛型高炉渣提钛后尾渣为结合剂的刚玉浇注料性能研究[J]. 钢铁钒钛, 2016,37(4):76−82.Wang Peng, Han Bingqiang, Ke Changming, et al. Study on the performance of corundum castables binded by high titanium blast furnace after extracting titanium[J]. Iron Steel Vanadium Titanium, 2016, 37(4): 76-82. [9] Chu Guanrun, Wang Lin, Liu Weizao, et al. Indirect mineral carbonation of chlorinated tailing derived from Ti-bearing blast-furnace slag coupled with simultaneous dechlorination and recovery of multiple value-added products[J]. Greenhouse Gases-Science and Technology, 2019,9(1):52−66. doi: 10.1002/ghg.1832 [10] Wang Huaibin, Fan Fuzhong, Hao Jianzhang, et al. Action mechanism of high titanium BF slag in concrete[J]. Iron Steel Vanadium Titanium, 2004,25(3):48−53. (王怀斌, 范付忠, 郝建璋, 等. 高钛高炉渣在混凝土中的作用机理[J]. 钢铁钒钛, 2004,25(3):48−53.Wang Huaibin, Fan Fuzhong, Hao Jianzhang, et al. Action mechanismof high titaniumbf slag in concrete[J]. Iron Steel Vanadium Titanium, 2004, 25 (3): 48-53. [11] Zhou Chunli. Experimental study on high-titanium blast furnace slag heat-resistant concrete[J]. Bulletin of the Chinese Ceramic Society, 2018,37(10):3119−3123. (周春利. 高钛型高炉渣耐热混凝土试验研究[J]. 硅酸盐通报, 2018,37(10):3119−3123.Zhou Chunli. Experimental study on high-titanium blast furnace slag heat-resistant concrete[J]. Bulletin of the Chinese Ceramic Society, 2018, 37(10): 3119-3123. [12] Ao Jinqing, Hao Jianzhang, Wang Huaibin, et al. Development of slag brick with high content of Ti-bearing slag[J]. Iron Steel Vanadium Titanium, 2007,28(2):57−62. (敖进清, 郝建璋, 王怀斌, 等. 大掺量高钛型高炉渣实心砖的研制[J]. 钢铁钒钛, 2007,28(2):57−62.Ao Jinqing, Hao Jianzhang, Wang Huaibin, et al. Development of slag brick with high content of Ti-bearing slag[J]. Iron Steel Vanadium Titanium, 2007, 28(2): 57-62. [13] Tian Jian, Feng Keqin, Yan Zidi, et al. Comparative study on preparation of foam glass-ceramics from slow-cooling and water-quenched high titanium blast furnace slag[J]. Iron Steel Vanadium Titanium, 2020,41(5):96−101. (田坚, 冯可芹, 严子迪, 等. 缓冷与水淬高钛型高炉渣制备微晶泡沫玻璃的对比研究[J]. 钢铁钒钛, 2020,41(5):96−101.Tian Jian, Feng Keqin, Yan Zidi, et al. Comparative study on preparation of foam glass-ceramics from slow-cooling and water-quenched high titanium blast furnace slag[J]. Iron Steel Vanadium Titanium, 2020, 41(5): 96-101. [14] Li Jiahao, Liang Zongyu, Yang He, et al. Foamed ceramics prepared by titanium-bearing blast furnace slag with borax as flux agent[J]. Bulletin of the Chinese Ceramic Society, 2021,40(12):4077−4083. (李嘉昊, 梁宗宇, 杨合, 等. 以硼砂为助熔剂使用含钛高炉渣制备发泡陶瓷[J]. 硅酸盐通报, 2021,40(12):4077−4083.Li Jiahao, Liang Zongyu, Yang He, et al. Foamed ceramics prepared by titanium-bearing blast furnace slag with borax as flux agent[J]. Bulletin of the Chinese Ceramic Society, 2021, 40(12): 4077-4083. [15] Huo Hongying, Zou Min. Preparation and performance optimization of Co-doped high-titanium blast furnace slag as photocatalytic material[J]. Iron Steel Vanadium Titanium, 2021,42(1):65−69. (霍红英, 邹敏. 钴掺杂高钛型高炉渣光催化材料制备及性能优化[J]. 钢铁钒钛, 2021,42(1):65−69. doi: 10.7513/j.issn.1004-7638.2021.01.011Huo Hongying, Zou Min. Preparation and performance optimization of Co-doped high-titanium blast furnace slag as photocatalytic material[J]. Iron Steel Vanadium Titanium, 2021, 42(1): 65-69. doi: 10.7513/j.issn.1004-7638.2021.01.011 [16] Wang Kun, Zhu Liyun, Li Peng, et al. Preparation of CaTiO3-porous geopolymer photodegradation adsorbent from Ti-bearing blast furnace slag[J]. China Metallurgy, 2022,32(4):113−120. (王琨, 朱丽云, 李鹏, 等. 含钛高炉渣制备CaTiO3-多孔地质聚合物光降解吸附材料[J]. 中国冶金, 2022,32(4):113−120.Wang Kun, Zhu Liyun, Li Peng, et al. Preparation of CaTiO3-porous geopolymer photodegradation adsorbent from Ti-bearing blast furnace slag[J]. China Metallurgy, 2022, 32(4): 113-120. [17] Lei Shan, Yang Juan, Yu Jian, et al. SCR denitration catalyst prepared from titanium-bearing blast furnace slag[J]. CIESC Journal, 2014,65(4):1251−1259. (雷珊, 杨娟, 余剑, 等. 含钛高炉渣制备SCR烟气脱硝催化剂[J]. 化工学报, 2014,65(4):1251−1259.Lei Shan, Yang Juan, Yu Jian, et al. SCR denitration catalyst prepared from titanium-bearing blast furnace slag[J]. CIESC Journal, 2014, 65(4): 1251-1259. [18] Tran Tuyetsuong, Yu Jian, Gan Lina, et al. Upgrading V2O5-WO3/TiO2 deNOx catalyst with TiO2-SiO2 support prepared from ti-bearing blast furnace slag[J]. Catalysts, 2016,6(4):14. [19] Tran Tuyetsuong, Yu Jian, Li Changming, et al. Structure and performance of a V2O5-WO3/TiO2-SiO2 catalyst derived from blast furnace slag (BFS) for DeNOx[J]. RSC Advances, 2017,7(29):18108−18119. doi: 10.1039/C7RA01252G [20] 皇甫林, 邱正秋, 王奎, 等. 一种含钛高炉渣改性制备CO2捕集材料耦合矿化的方法: 中国, CN115582105A[P]. 2023-01-10.Huangfu Lin, Qiu Zhengqiu, Wang Kui, et al. A method for preparing CO2 capture material coupling mineralization by modification of titanium-bearing blast furnace slag: China, CN115582105A[P]. 2023-01-10. [21] Wang Weiqing, Zhu Yangge, Zhang Shiqiu, et al. Flotation behaviors of perovskite, titanaugite, and magnesium aluminate spinel using octyl hydroxamic acid as the collector[J]. Minerals, 2017,7(8):18. [22] Yang Zhuoying, Yang Fan, Yi Meigui, et al. Estimation of reaction heat in ti-bearing blast furnace slag-sulfuric acid system based on mechanical mixture model[J]. Mining Metallurgy & Exploration, 2021,38(2):1247−1252. [23] Zhang Xiaoyun, Qin Hongyan, Zhang Sisi, et al. Titanium-incorporated organic-inorganic hybrid adsorbent for improved CO2 adsorption performance[J]. Materials Research Bulletin, 2015,62:200−205. doi: 10.1016/j.materresbull.2014.11.037 [24] Zhang Hong, Yuan Hong, Ma Xiuhua. Progress in synthesis and application of Ti-Si ordered mesoporous molecular sieves[J]. Applied Chemical Industry, 2018,47(12):2781−2785. (张泓, 袁红, 马秀花. 钛硅有序介孔分子筛合成及应用研究进展[J]. 应用化工, 2018,47(12):2781−2785.Zhang Hong, Yuan Hong, Ma Xiuhua. Progress in synthesis and application of Ti-Si ordered mesoporous molecular sieves[J]. Applied Chemical Industry, 2018, 47(12): 2781-2785. [25] 陈旭东. 粉煤灰制备硅基分子筛的合成优化及其CO2吸附性能研究[D]. 沈阳: 东北大学, 2019.Chen Xudong. Synthesis optimization of silica-based molecular sieves prepared from fly ash and their CO2 adsorption properties[D]. Shenyang: Northeastern University, 2019. 期刊类型引用(3)

1. 周英,袁科,王睿智,何思祺,林宇萱. 高钛高炉渣酸解液水热法制备Mg-Al-Ti水滑石. 非金属矿. 2025(01): 96-99+104 .  百度学术

百度学术2. 罗林根,庞建明,李新,宋耀欣,王华,林银河,郑权,柴先义. 钒钛磁铁矿还原-磨选工艺分离铁钛试验. 钢铁. 2024(08): 13-18+49 .  百度学术

百度学术3. 罗林根,庞建明,宋耀欣,赵志民,高延恒,林银河,张鹤雄,郑权. 还原钒钛磁铁矿磁选尾渣钒钛分离试验. 钢铁. 2024(10): 39-44 .  百度学术

百度学术其他类型引用(1)

-

下载:

下载:

下载:

下载:

百度学术

百度学术