Effect of in-situ (W&Ti)C complex particles on wear behavior of high chromium cast iron

-

摘要: 采用原位法制备出(W&Ti)C复相颗粒增强高铬铸铁基复合材料,研究了增强颗粒对材料显微组织和磨损行为的影响规律。结果表明:与高铬铸铁相比,复合材料显微组织中WC和TiC颗粒的存在使其洛氏硬度(HRC)从55提高到70。在磨损过程中,高铬铸铁靠近磨损表面的M7C3型碳化物在磨料的反复作用下会产生裂纹并向基体内部扩展。破碎的碳化物更容易脱落,无法抵抗磨料对材料表面的犁削作用,从而加速材料的磨损。复合材料中相对较软的基体相在磨损时会逐渐被去除,磨损表面会暴露出大量WC和TiC颗粒。表面凸起的增强颗粒会承受来自磨料的主要破坏作用,进而有效地保护周边的基体材料。对比发现,在相同磨损条件下复合材料的磨损性能提高了1倍以上。Abstract: High chromium cast iron matrix composites reinforced with (W&Ti)C composite particles were prepared by in situ method, and the effect of reinforced particles on the microstructure and wear behavior of the material was studied. The results show that the presence of WC and TiC particles in the composite microstructure increases the Rockwell hardness (HRC) from 55 to 70 compared to high chromium cast iron (HCCI). During the wear process, the M7C3 carbides of the HCCI near the wear surface will generate cracks and expand into the matrix under the repeated action of abrasives. Broken carbides fall off more easily and cannot resist the ploughing action of abrasives on the surface of the material, thereby accelerating the wear. The relatively soft matrix in the composite is gradually removed during the wear process, and a large number of WC and TiC particles are exposed on the worn surface. The raised reinforcing particles will take the major damage from the abrasive, effectively protecting the surrounding matrix. It was found out that the wear performance of the composites increased by more than 1 times compared with traditional materials under the same wear conditions.

-

0. 引言

在矿山、冶金、水泥、建筑等领域,钢铁材料结构件的腐蚀、氧化、磨损、断裂等失效是限制其服役寿命的主要原因[1-6]。材料的巨大消耗不仅造成资源的浪费,同时设备的停工停产以及耗费人力物力的维修也会带来巨大的经济损失。若发现不及时,常伴有严重的安全隐患,甚至危及生命[7-8]。就耐磨材料而言,国内外主流仍是以高锰钢、合金钢以及高铬铸铁为代表的单一金属耐磨材料。但随着工业技术的快速发展,对材料在高磨损等恶劣工况条件下的服役性能也提出了更高的要求。传统单一耐磨钢材因耐磨性与强韧性的相互制约,已无法满足耐磨领域对其更高耐磨性的使用需求[9-14]。因此,钢铁基复合材料逐渐成为了人们关注的焦点。

钢铁基复合材料因既具备钢铁材料的“柔”,又兼具了硬质相的“刚”,使其在耐磨领域具备更加广泛的发展空间。利用钢铁基复合材料替代传统耐磨钢铁材料是耐磨领域材料升级的必然趋势,这不仅可以产生巨大的经济效益,同时也会节省更多的材料和资源[15-17]。目前,钢铁基复合材料已应用于矿山用的衬板、磨辊等大型机械设备中易损耗的关键零配件,其使用寿命有了明显的提升[18-20]。

众所周知,氧化物、氮化物和碳化物等陶瓷颗粒都可以作为钢铁基复合材料的增强相。其中,具有高硬度、高熔点以及能与钢铁材料冶金结合等特点的碳化物陶瓷颗粒是钢铁基复合材料的优选增强相[21-23]。Li等[24]通过激光熔覆在铁基材料表面原位合成网状(Cr,W)23C6-WC复合陶瓷涂层,可以很好地提高材料的硬度和耐磨性。Morteza Narvan等人[25]通过LPBF(激光粉末床熔融)工艺也成功制备了几乎无缺陷的功能梯度VC-H13工具钢复合材料,可以有效地弥补原始H13工具钢在550 ℃以上强度剧降的问题,显著提高了材料的硬度和耐磨性。除此之外,E. Olejnik等人[26]通过自生TiC颗粒局部增强钢铁基复合材料,虽然对基体材料的性能有所提高,但由于自生TiC反应过于剧烈,增强相与基体间出现大量的铸造缺陷。

目前,有关自生颗粒增强钢铁基复合材料的报道主要集中在利用自蔓延高温合成、激光熔覆和粉末冶金等方法制备出小型结构件或仅对材料的表面进行改良。同时,制备工艺复杂、对设备要求比较高、昂贵的生产成本等缺点都限制了复合材料的推广应用。如何实现低成本、高效益、批量化耐磨钢铁基复合材料的制备是本工作的重点。笔者采用原位反应铸造法,以自生的方式在高铬铸铁中生成(Ti&W)C复相颗粒,通过对复合材料的组织与性能的分析,探究增强颗粒的存在对复合材料材料磨损行为的影响规律。

1. 试验材料与方法

1.1 复合材料的制备

复合材料的制备过程包括前驱体的制备与后期铸造两个步骤。前驱体粉末的具体配比如表1所示。制备前驱体的具体步骤如下:首先将石墨、Ti、W和Fe等纯粉末进行球磨混粉,使其均匀分布;其次采用轴向液压的方式把粉末压制成预定的形状;最后通过真空炉对压制出的坯体进行真空预烧处理。真空预烧后的前驱体固定在铸造型腔的特定位置,并在1400 ℃下将高铬铸铁金属液进行浇注成型,其具体化学成分如表2所示。复合材料的具体制备工艺已在笔者其他文章中进行了详细的叙述[3]。

表 1 前驱体的成分配比Table 1. Composition ratio of preform% 石墨粉 Ti粉 W粉 Fe粉 9.52 26.67 43.81 20 表 2 高铬铸铁的化学成分Table 2. The chemical compositions of the high chromium cast iron% C Si Mn Cr Ni Mo S P Fe 3.17 0.15 0.34 26.96 0.42 0.39 0.02 0.01 余量 1.2 试验钢的组织与性能

在铸件中的适当位置切割出10 mm×10 mm×10 mm的块状试样。在组织形貌观察前需将试样用100#~2000#砂纸逐级打磨,并用金刚石研磨膏在抛光绒布上抛光处理。此外,样品的硬度通过洛氏硬度计进行测量,而密度则通过阿基米德法进行计算。三体磨料磨损试验是在MMH-5型环块三体磨损试验机上进行,样品是标准梯形试块,磨损面为25 mm×15 mm。在本次磨损试验中,加载力为2 kg,转速为30 r/min,轨道半径为225 mm。在磨损试验前,所有试样都需进行30 min预磨处理,以保证样品表面有相似的粗糙度。每次磨损后样品必须用酒精进行超声清洗、吹干后使用精度为0.1 mg的电子天平称重。在磨损过程中每间隔30 min对样品进行一次称重,并更换新砂,以避免磨粒尺寸对试验过程中材料磨损行为的干扰。试验材料的磨损行为通过磨损率及磨损形貌等进行表征。根据Archard磨损公式[3],磨损率(K)被定义为:

$$ K=\Delta m/ ρFL $$ (1) 其中,Δm是材料的磨损质量损失,g;ρ是材料的密度,g/cm3;F是加载力,N;L是样品的相对磨损距离,m。此外试验材料磨损前后的形貌通过配有EDS能谱的Gemini SEM300型扫面电子显微镜进行观察。

2. 结果与讨论

2.1 试验钢的组织形貌

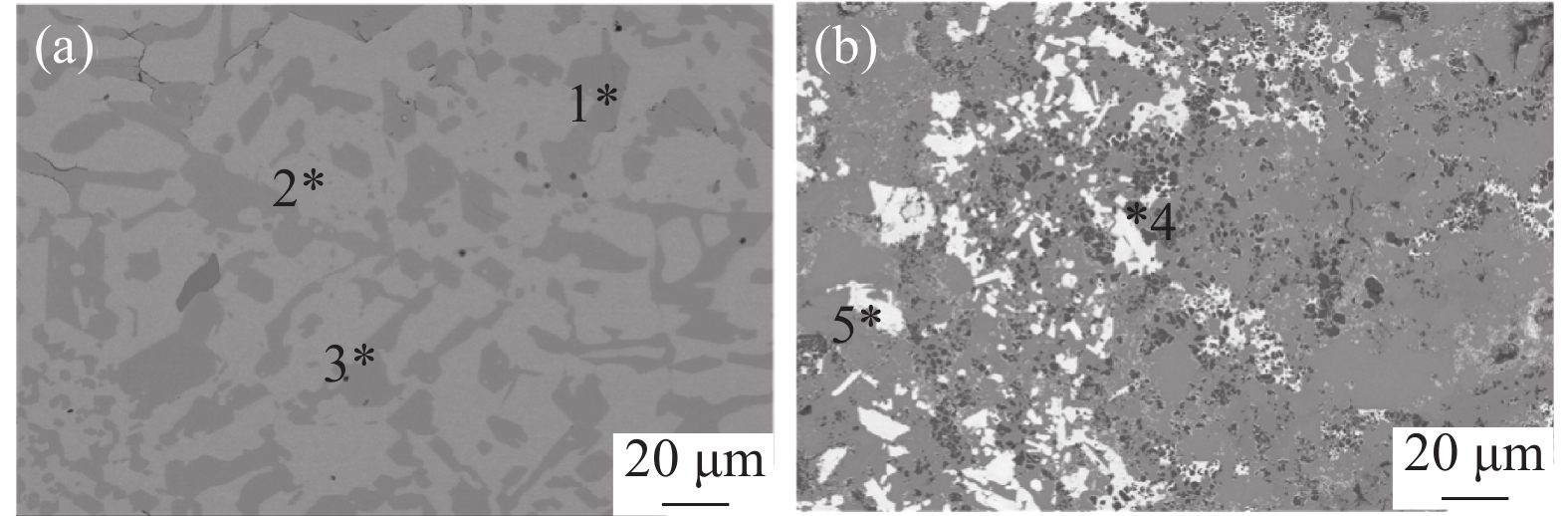

图1为高铬铸铁和复合材料的显微组织形貌,对应的EDS能谱如表3所示。从图1可以看出高铬铸铁主要由浅色相和深色不规则的块状或板条状两种物相构成,结合EDS能谱发现浅色相是高铬铸铁的基体,主要是由Fe、Cr元素构成。而板条状或者块状的物相则是由Fe、Cr、C组成的M7C3型化合物。与高铬铸铁相比,复合材料的显微组织中则出现了大量白色块状和黑色粒状两种物相,如图1(b)所示。EDS点能谱表明,显微组织中的白色块状物相主要是WC,而黑色粒状相则更可能是TiC。值得注意的是,在复合材料的显微组织中WC和TiC存在富集现象,这是因为不仅在反应过程中生成TiC与WC所需的驱动力不同,而且W、Ti原子与C原子的亲和力也存在很大差异[12,15]。

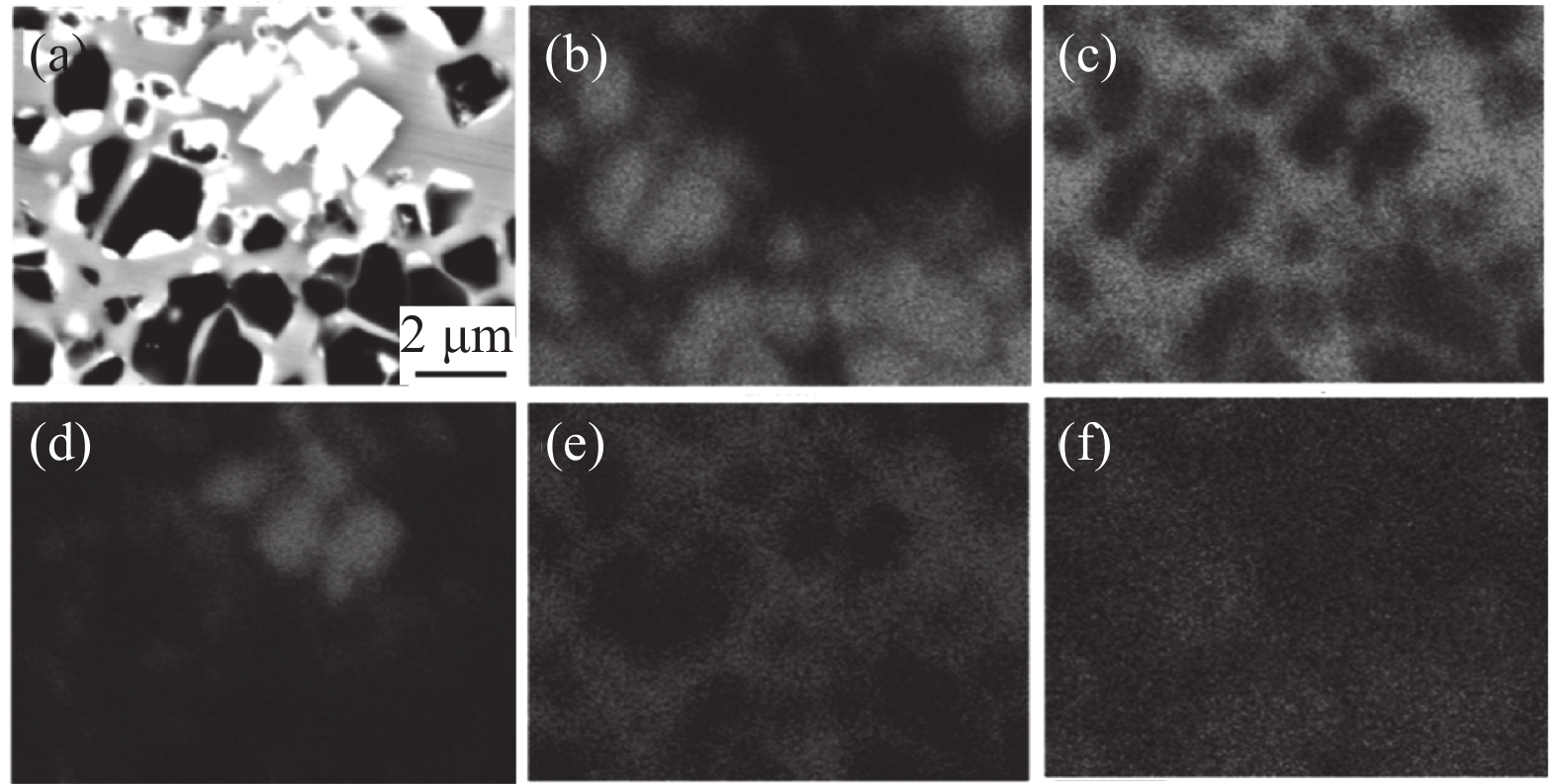

表 3 试验钢组织中物相的EDS能谱Table 3. EDS energy spectrum of indicated point in Fig.1 materials试验钢 点 元素含量(y/%) C Si Cr Fe Mo Ti W 高铬铸铁 1 34.83 44.94 19.77 0.46 2 25.71 1.29 21.89 60.47 0.64 3 32.42 48.52 18.79 0.27 复合材料 4 51.91 0.38 47.71 5 48.94 0.14 0.16 50.76 图2为复合材料局部放大的显微组织形貌及对应的元素分布。从图2可以看出,复合材料显微组织中主要由Ti、Fe、W、Cr和C等元素构成。比对发现,白色颗粒中含有更高的W元素,而黑色颗粒含则有更多的Ti元素,该结果与表1的结果相一致。此外,Fe和Cr元素作为基体主要分布在W和Ti元素的周边,而C元素在组织中分布的相对均匀。

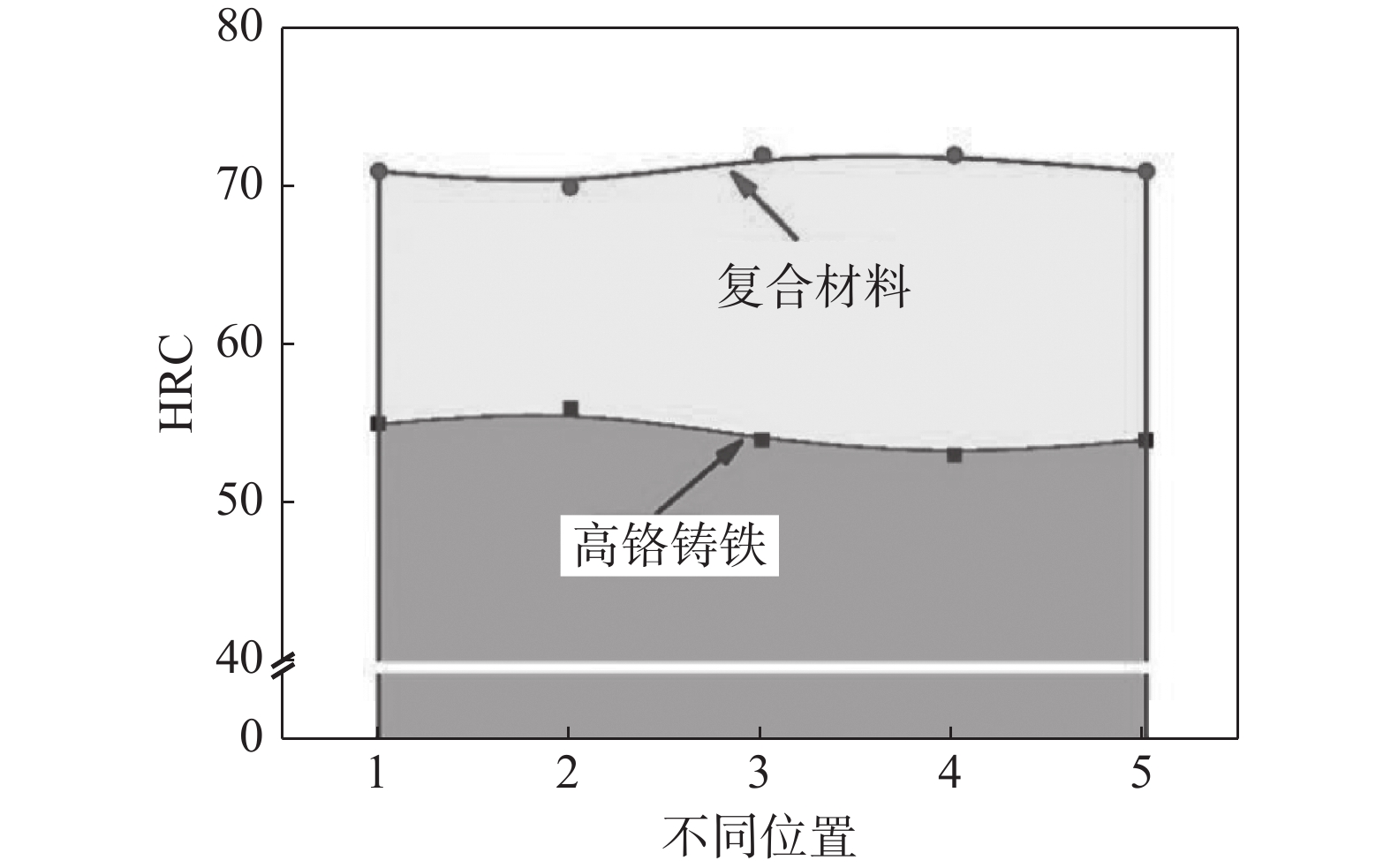

2.2 试验钢的洛氏硬度

图3为高铬铸铁及对应复合材料的宏观洛氏硬度。为保证数据准确,在试样表面的不同位置测量了5组数据。从图3可以看出,高铬铸铁的平均洛氏硬度(HRC)在55左右,不同区域硬度值的波动主要是由显微组织中不同位置的物相分布差异引起的,如图1(a)所示,若组织中M7C3碳化物略有富集,则该位置的硬度值有所增加。与高铬铸铁相比,复合材料的洛氏硬度达到70左右,其宏观硬度有了显著的提升,这是因为复合材料的显微组织中存在大量的TiC和WC增强颗粒。由于其组织中也存在TiC和WC等相的富集现象,如图1(b)和图2(a)所示,所以其硬度值也会有一定的波动。

2.3 试验钢的三体磨料磨损

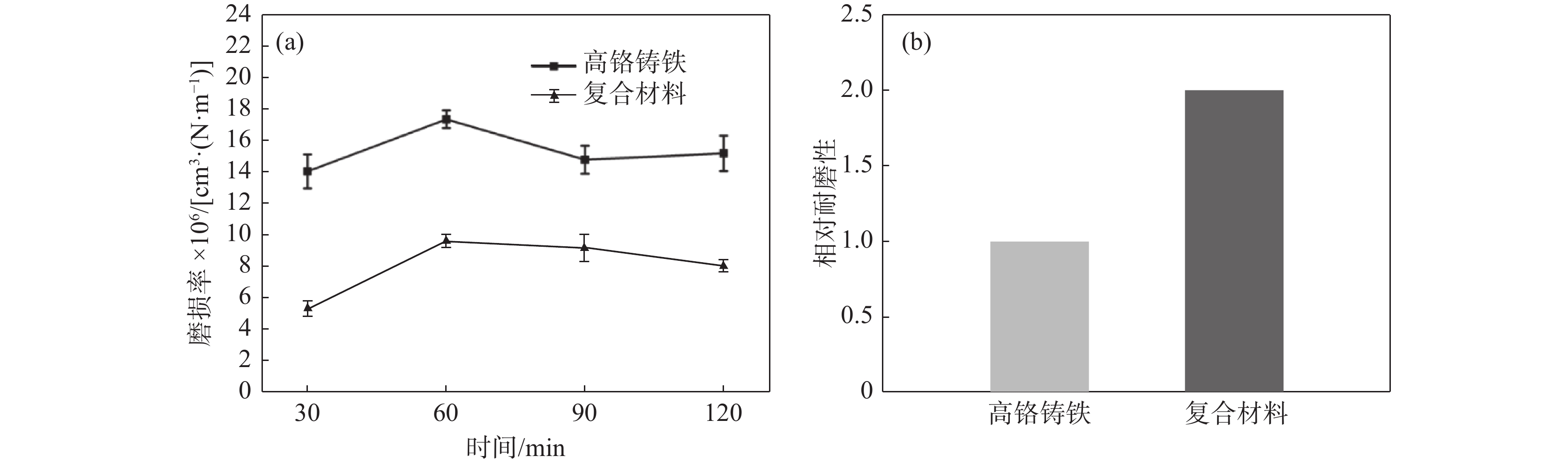

磨损率是表征材料磨损行为的关键参数。磨损率越大,表明材料的磨损比较严重;反之,则说明材料具有较好的抗磨能力。图4(a)是通过公式(1)计算的不同时间段高铬铸铁与复合材料的磨损率。从图4可以看出,在相同磨损条件下高铬铸铁的磨损率始终大于复合材料。在磨损初期,样品表面相对较软的物相在磨粒的作用下更容易被去除,所以材料的磨损率逐渐增加,并在60 min后达到最大值。高铬铸铁与复合材料的磨损率最高可分别达到17.43×10−6 cm3/Nm,和9.66×10−6 cm3/Nm。随着磨损的持续进行,组织中相对较硬的物相逐渐凸出磨痕表面,并承受主要的应力作用,从而抵抗磨粒对表面的进一步破坏,因此材料磨损率略有减低,并逐渐趋于稳定。

为了清楚地对比复合材料与高铬铸铁磨损行为的差异,表征了材料的相对耐磨性。把磨损120 min后高铬铸铁的总磨损率视为单位1,并将同一磨损条件下复合材料的总磨损率与高铬铸铁的总磨损率进行对比。从图4(b)可以看出,在复合材料的耐磨性能较高铬铸铁有了近1倍的提高。

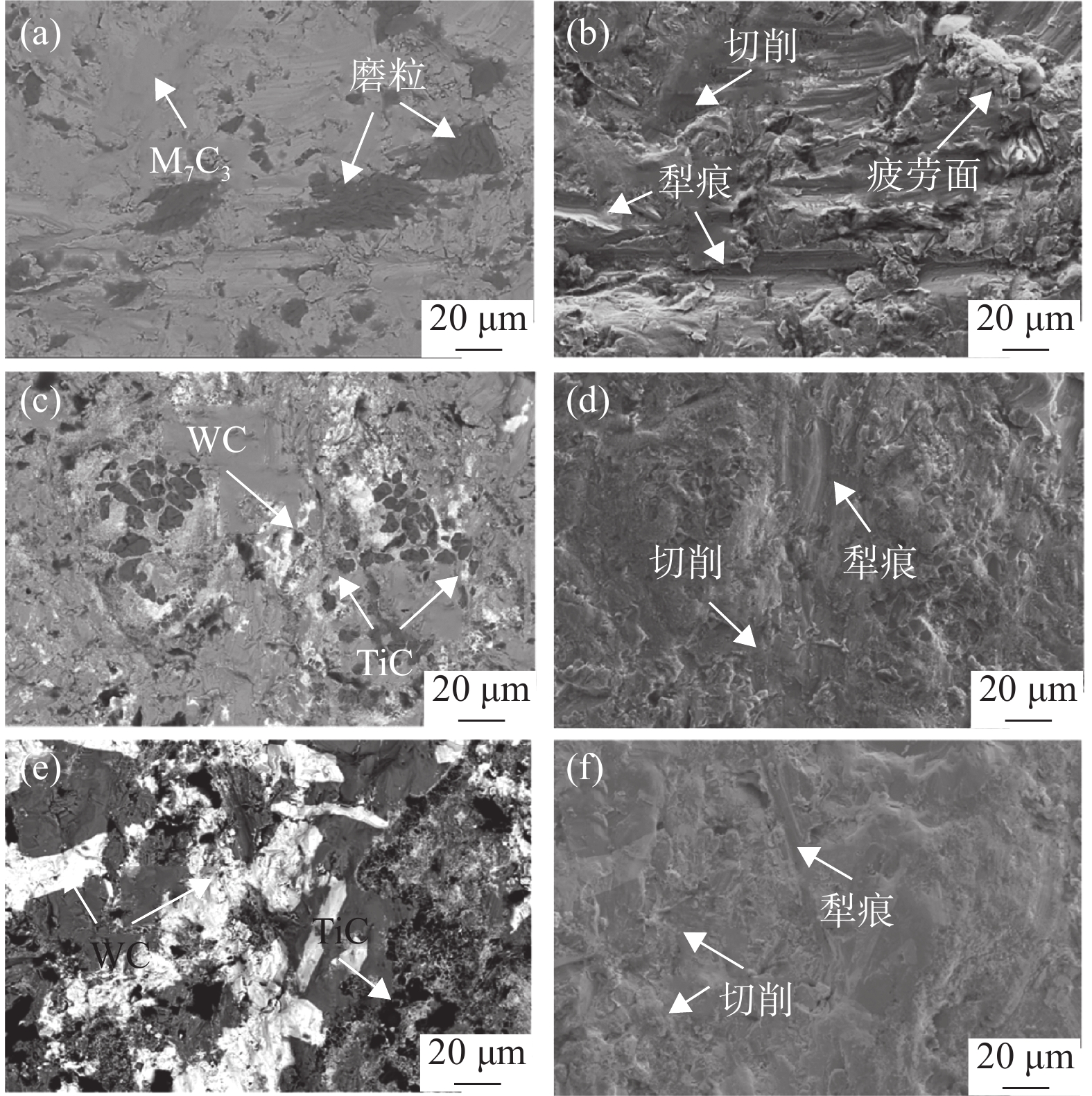

图5为试验钢表面磨损的背散射(backscattering image)和二次电子(secondary electron images)形貌。二次电子可以更好地展示磨损表面的形貌特征,而背散射则更能清楚的辨别组织中的不同物相。从图5可以看出,整体上高铬铸铁的磨损表面相对比较粗糙,遍布着很多较深的犁沟。但由于组织中分布着相对较硬的M7C3型碳化物,所以其对应位置相对比较光滑,磨损以切削为主;而对于组织中相对较软的位置则会有大量的磨料嵌入其中。所以高铬铸铁的磨损失效机理主要是以磨粒在样品表面的耕犁为主,并伴有少量的切削。

此外,由于复合材料的组织中存在TiC颗粒与WC颗粒的富集区,如图1(b)所示,所以图5(c)~(f)列举了复合材料显微组织中富TiC和WC区域的表面磨损形貌特征。从图5可以看出,复合材料显微组织中TiC颗粒与WC颗粒富集区的磨损形貌差异不大,磨损表面仅观察到少量较浅的犁痕。与高铬铸铁磨损表面相比,在相同磨损条件下复合材料的磨损表面更加光滑,复合材料的磨损主要是以切削为主。

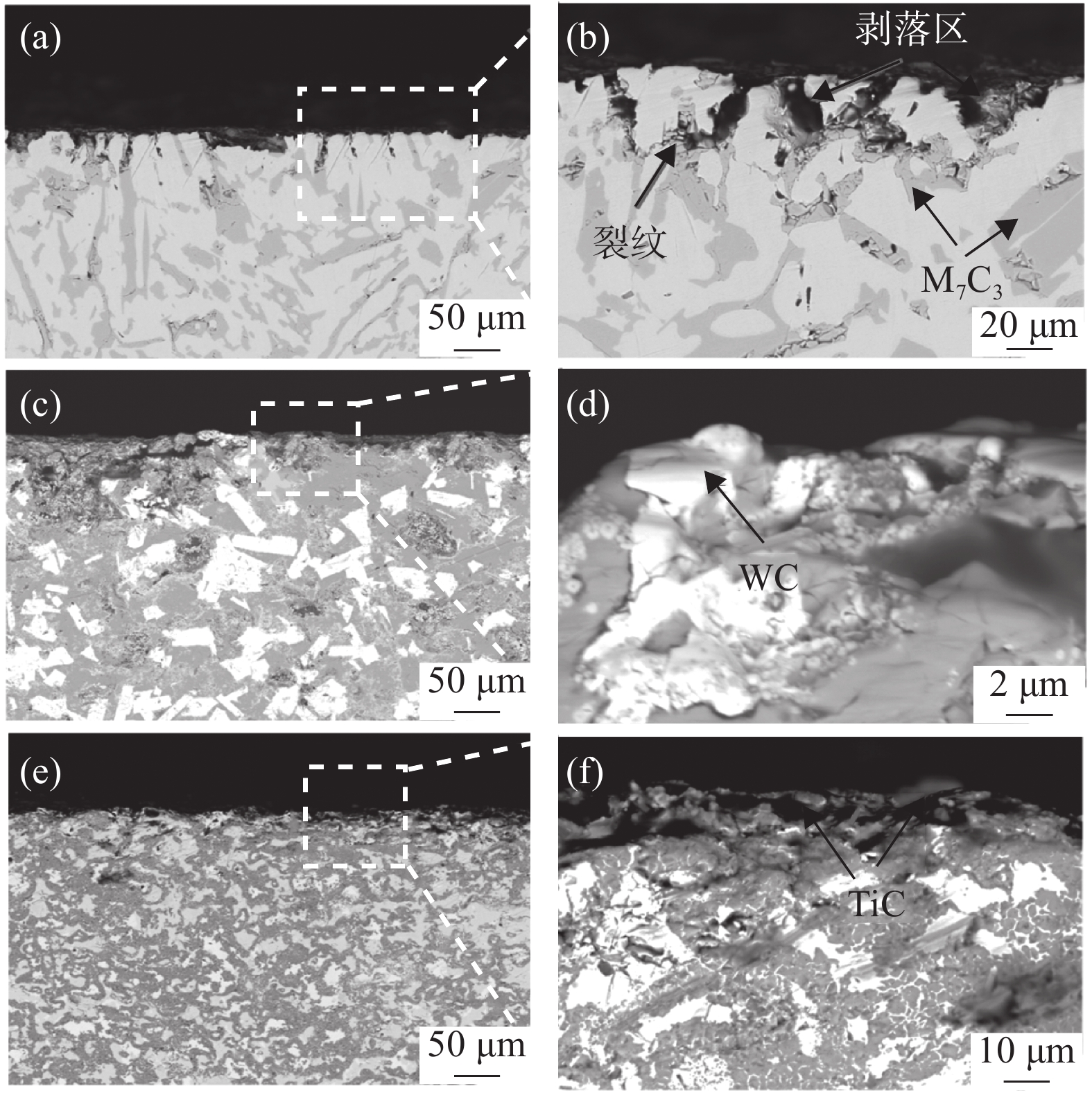

除了试验钢的表面磨损形貌,图6还表征了高铬铸铁与复合材料的截面磨损形貌。从图6(a)、(b)中可以在高铬铸铁的磨损边界处观察到明显的剥落区,通过局部放大图可以发现,在高铬铸铁显微组织中靠近磨损表面的M7C3型碳化物会逐渐破碎、脱落,并以此为源头向组织内部进一步延伸,从而加速材料的磨损脱落。这是因为在磨损过程时,高铬铸铁的显微组织中大量硬而脆的M7C3型碳化物会受到磨料不同方向的冲击而产生应力集中。当应力超过碳化物所承受的极限时就会产生裂纹,并逐渐破碎、脱落。碳化物的脱落会逐渐暴露出高铬铸铁中其他相对较软的基体相,难以抵抗磨料的耕犁作用。同时,脱落区的产生会为磨料的嵌入提供有力条件,所以在高铬铸铁的磨损表面会观察到大量的嵌入磨料,如图5(a)所示。

与高铬铸铁相比,复合材料的富WC和富TiC区的磨损截面处都未发现明显的脱落现象,如图6(c)、(e)所示。从局部放大图中可以发现,在磨损表面有明显的WC和TiC颗粒凸起,这说明组织中(W&Ti)C复相颗粒的存在可以起到很好的抗磨作用。复合材料的耐磨性能明显优于高铬铸铁,这是因为随着磨损的进行,复合材料表面在磨料的作用下相对较软的组织会逐渐被去除,从而裸露出TiC和WC等硬质颗粒。而这些凸出于磨损表面的(W&Ti)C复相增强颗粒会承受来自不同方向磨料的主要破坏作用,从而保护其周边的基体,进一步抑制材料表面的磨损失效。

3. 结论

1) 与高铬铸铁相比,复合材料的组织中存在大量的(W&Ti)C复相硬质颗粒。由于WC与TiC自身形成条件的差异,复合材料的显微组织中出现了WC和TiC的富集区,但组织中WC与TiC颗粒的富集并未影响复合材料性能的提升。

2) 复合材料显微组织的物相差异导致其洛氏硬度(HRC)在70附近略有波动。与高铬铸铁相比,由于组织中大量(W&Ti)C复相颗粒的存在使其洛氏硬度提高了近15。

3) 在磨损过程中,高铬铸铁组织中近磨损面的M7C3型碳化物在磨料的作用下会优先产生裂纹,从而破碎、脱落,并以此为源头加剧材料的磨损失效。高铬铸铁的磨损失效形式主要是磨料对材料表面的犁削作用。

4) 复合材料显微组织中WC和TiC硬质颗粒的存在,可以有效地承担磨料的主要破坏作用,从而保护材料的磨损失效。复合材料的磨损失效主要是磨料对材料表面的切削作用。

5) 通过对自生(W&Ti)C复相硬质颗粒增强高铬铸铁基复合材料组织和性能的分析,推荐利用WC的形成吸收TiC反应的高放热,从而制备出组织、性能优良的抗磨钢铁基复合材料。

-

表 1 前驱体的成分配比

Table 1. Composition ratio of preform

% 石墨粉 Ti粉 W粉 Fe粉 9.52 26.67 43.81 20 表 2 高铬铸铁的化学成分

Table 2. The chemical compositions of the high chromium cast iron

% C Si Mn Cr Ni Mo S P Fe 3.17 0.15 0.34 26.96 0.42 0.39 0.02 0.01 余量 表 3 试验钢组织中物相的EDS能谱

Table 3. EDS energy spectrum of indicated point in Fig.1 materials

试验钢 点 元素含量(y/%) C Si Cr Fe Mo Ti W 高铬铸铁 1 34.83 44.94 19.77 0.46 2 25.71 1.29 21.89 60.47 0.64 3 32.42 48.52 18.79 0.27 复合材料 4 51.91 0.38 47.71 5 48.94 0.14 0.16 50.76 -

[1] 郑志斌, 龙骏, 王玉辉, 等. 孪生诱发塑性钢力学性能的研究进展[J/OL].钢铁研究学报:1-22[2023-02-01].DOI: 10.13228/j.boyuan.issn1001-0963.20220049.Zheng Zhibing, Long Jun, Wang Yuhui, et al. Research progress of mechanical properties of twinning induced plasticity steel[J/OL].Journal of Iron and Steel Research: 1-22[2023-02-01].DOI:10.13228/j.boyuan.issn1001-096. 20220049. [2] Wang S, Zheng K H, Zheng Z B, et al. Oxidation behaviour and microstructure evolution of Zr-containing steel under continuous high-temperature exposure[J]. Materials Chemistry & Physics, 2022,275:125324. [3] Wang S, Li Y M, Wang J, et al. Study on the microstructure and properties of iron-based composites locally reinforced by in-situ submicron TiC particles[J]. Materials Chemistry and Physics, 2022,287:126376. doi: 10.1016/j.matchemphys.2022.126376 [4] Yang Yi, Zheng Zhibing, Ye Zhiguo, et al. Microstructure and mechanical properties of lightweight high manganese steel[J]. Journal of Iron and Steel Research, 2021,33(11):1189−1197. (杨壹, 郑志斌, 叶志国, 等. 轻质高锰钢的组织及力学性能[J]. 钢铁研究学报, 2021,33(11):1189−1197. [5] Zheng Z B, Long J, Guo Y, et al. Corrosion and impact-abrasion-corrosion behaviors of quenching-tempering martensitic Fe-Cr alloy steels[J]. Journal of Iron and Steel Research International, 2022, 29(11)1853-1863. [6] Wang F, Zheng X, Long J, et al. Effects of zirconium on the structure and mechanical properties of HSLA steels under quenched or tempered conditions[J]. Steel Research International, 2022:2200352. [7] Deng Changguang, Zhang Xiaofeng, Deng Chunming, et al. Failure mechanism of EB-PVD thermal barrier coating on turbine blades in service environment[J]. Materials Research and Application, 2022,16(1):19−28. (邓畅光, 张小峰, 邓春明, 等. 使役环境涡轮叶片EB-PVD热障涂层失效机制[J]. 材料研究与应用, 2022,16(1):19−28. [8] Li Zhi, Han Guang, Lu Xianghui, et al. Study on the properties of titanium bearing weather-proof building steel[J]. Iron Steel Vanadium Titanium, 2021,42(2):60−65. (李智, 韩光, 陆向辉, 等. 含钛耐候建筑钢的耐腐蚀和耐磨损性能研究[J]. 钢铁钒钛, 2021,42(2):60−65. doi: 10.7513/j.issn.1004-7638.2021.02.011 [9] Sudhakar A N, Markandeya R, Srinivasa Rao B, et al. Effect of alloying elements on the microstructure and mechanical properties of high chromium white cast iron and Ni-hard iron[J]. Materials Today:Proceedings, 2022,61(3):1006−1014. [10] Riki Hendra Purba, Kazumichi Shimizu, Kenta Kusumoto, et al. Effect of boron addition on three-body abrasive wear characteristics of high chromium based multi-component white cast iron[J]. Materials Chemistry and Physics, 2022,275:125232. doi: 10.1016/j.matchemphys.2021.125232 [11] Beata Białobrzeska. The influence of boron on the resistance to abrasion of quenched low-alloy steels[J]. Wear, 2022,500-501:20345. [12] Chen H, Lu Y Y, Wu K H, et al. Effect of WC addition on TiC reinforced Fe matrix composites produced by laser deposition[J]. Surface & Coatings Technology, 2022,434:128185. [13] Gao J, Li T S, Yan Z L, et al. Research on the interface and properties of spherical ZTA particles reinforced Fe-Cr-B matrix composite[J]. Journal of Materials Research and Technology, 2022,19:1322−1331. doi: 10.1016/j.jmrt.2022.05.119 [14] Dong Xiaorong, Zheng Zhibing, Long Jun, et al. Analysis of domestic patent technology of vanadium-containing cast wear-resistant steel materials[J]. Materials Research and Application, 2022,16(5):766−775. (董晓蓉, 郑志斌, 龙骏, 等. 含钒铸造耐磨钢铁材料国内专利技术分析[J]. 材料研究与应用, 2022,16(5):766−775. [15] Li C, Goei Ronn, Li Y F, et al. Fabrication and wear property of NiCo coated ZrO2-Al2O3 ceramic particles reinforced high manganese steel-based composites[J]. Wear, 2022,492-493:204235. doi: 10.1016/j.wear.2022.204235 [16] Wang S, Li Y M, Wang J, et al. Effect of sintering temperature on the microstructure and properties of Ti/W-C reinforced Fe-based composites[J]. Vacuum, 2021,194:110617. [17] Chang Cheng, Yan Xingchen, Gardan Julien, et al. Exploration on the microstructure and mechanical properties of the selective laser melted nano-WC/CX steel[J]. Materials Research and Application, 2021,4:309−317. (常成, 闫星辰, Gardan Julien, 等. 激光选区熔化成形nano-WC/CX钢微观组织及机械性能初探[J]. 材料研究与应用, 2021,4:309−317. [18] Li C, Li Y F, Shi J, et al. Interfacial characterization and erosive wear performance of zirconia toughened alumina ceramics particles reinforced high chromium white cast irons composites[J]. Tribology International, 2022,165:107262. [19] Li J, Qiu H, Zhang X F, et al. Effects of (Ti, Mo) C particles on the abrasive wear-corrosion of low alloy martensitic steel[J]. Wear, 2022,496-497:204288. [20] Wang Tao, Hu Feng, Zhou Wen, et al. Effect of impact load on wear resistance of 10Mn steel and analysis of wear resistance mechanism[J]. Journal of Iron and Steel Research, 2022,34(5):478−488. (王涛, 胡峰, 周雯, 等. 冲击载荷对10Mn钢磨损性能的影响及耐磨机制分析[J]. 钢铁研究学报, 2022,34(5):478−488. [21] Zou Y M, Tan C L, Qiu Z G, et al. Additively manufactured SiC - reinforced stainless steel with excellent strength and wear resistance[J]. Additive Manufacturing, 2021,41:101971. [22] Chen H Y, Gu D D, Zhang H M, et al. Novel WC reinforced iron - based composites with excellent mechanical properties synthesized by laser additive manufacturing: Underlying role of reinforcement weight fraction[J]. Journal of Materials Processing Technology, 2021,289:116959. [23] Zhu H M, Ouyang Mengna , Hu J P, et al. Design and development of TiC-reinforced 410 martensitic stainless steel coatings fabricated by laser cladding[J]. Ceramics International, 2021,47(9):12505−12513. doi: 10.1016/j.ceramint.2021.01.108 [24] Li J F, Zhu Z C, Peng Y X, et al. Phase evolution and wear resistance of in-situ synthesized (Cr, W)23C6-WC composite ceramics reinforced Fe – based composite coatings produced by laser cladding[J]. Vacuum, 2021:110242. [25] Morteza Narvan, Ali Ghasemi, Eskandar Fereiduni, et al. Laser powder bed fusion of functionally graded bi-materials: Role of VC on functionalizing AISI H13 tool steel[J]. Materials & Design, 2021,201:109503. [26] Olejnik E, Szymański Ł, Batóg P, et al. TiC-FeCr local composite reinforcements obtained in situ in steel casting[J]. Journal of Materials Processing Technology, 2020,275:116157. -

下载:

下载:

下载:

下载: