Photocatalytic process optimization study of vanadium and nitrogen co-doped Ti-bearing blast furnace slag

-

摘要: 为了实现含钛高炉渣的高附加值、合理的综合利用问题,利用其含TiO2可制备光催化剂的特点,以攀钢含钛高炉渣为原料,以硝酸铵为氮源,以偏钒酸铵为钒源,采用高温固相烧结法掺入钒源,液相法掺入氮源的分步掺杂的方式制备了钒-氮共掺杂含钛高炉渣光催化材料,在紫外光下,以亚甲基蓝为模拟污染物,选取掺杂量、煅烧温度及煅烧时间为影响因素,评价其光催化活性;并用SEM、XRD手段对催化剂进行了表征。结果表明:钒、氮共掺杂对高炉渣的物相晶型影响较小,但能够增大其比表面积,提高其光催化活性;在煅烧温度300 ℃、N-Ti摩尔掺杂比30%、偏钒酸铵-TiO2质量百分比45%、煅烧时间2 h时,制备的钒-氮共掺杂含钛高炉渣光催化剂降解率达到97.0%,比未掺杂之前提高了47.0%。Abstract: The characteristics of the photocatalysts can be prepared using Ti-bearing blast furnace slag containing TiO2 to realize Ti-bearing blast furnace slag′s high added value and reasonable comprehensive utilization. Photocatalytic material derived from vanadium and nitrogen co-doped Ti-bearing blast furnace slag was produced by two-step doping approach (high-temperature solid-phase sintering method was used to adulterate vanadium source and liquid-phase method was used to adulterate nitrogen source). The raw material was Ti-bearing blast furnace slag produced from Pangang. At the same time, ammonium nitrate and ammonium metavanadate were carried out as the nitrogen source and the vanadium source, respectively. The effects of calcination temperature, doping amount and calcination time on the degradation rate of simulated pollutant methylene blue solution were investigated under ultraviolet light, and SEM and XRD characterized the photocatalytic activity. The results show that the co-doping of vanadium and nitrogen has a negligible effect on the crystal structure of blast furnace slag but can increase the specific surface area of blast furnace slag and improve its photocatalytic activity. The N/Ti molar ratio is 30% and the mass percentage of ammonium metavanadate TiO2 was 45% when the calcination temperature was 300 ℃. In addition, the degradation rate of the prepared vanadium and nitrogen co-doped Ti-bearing blast furnace slag photocatalyst reached 97.0% when the calcination time was 2 h, which was 47.0% higher than that before doping.

-

0. 引言

近几十年来,攀钢含钛高炉渣的高附加值、合理的综合利用问题一直不尽人意,含钛高炉渣的钛含量较高(其中TiO2:20%~23%),多元复杂冶金渣等特点限制了其在很多方面的有效利用[1]。目前,含钛高炉渣固体废弃物再利用,主要加工成矿渣碎石、渣砂等产品用于建筑行业混凝土作石骨料,或者直接用作铺路的基石,少量用于提取含铁物料用作铁产品提炼深加工[2]。近年来,有专家研究发现,含钛高炉渣是一种具有光催化降解能力的材料[3-6],可是直接采用含钛高炉渣制备光催化剂,光催化降解率仅能达到约50%,光催化响应较弱,不能满足化工、环保净化等各应用领域的要求[1]。

掺杂金属离子在半导体材料中,能使其对较长波长的光子发生响应,拓宽其对光的应用区域;另外,通过参与快速俘获及释放光致载流子,达到改善其光催化性能的作用[7-9]。东北大学王辉、杨合、周密等[10-12]发现采用钒、稀土等金属离子掺杂或进行表面改性含钛高炉渣可以提高其光催化性能。非金属N替换了少量的晶格氧带来的可见光活性无疑是一项开拓性的工作,开辟了一种掺杂态和TiO2带隙的匹配可见光激发的光催化剂 [9]。Higanshimoto 等[7,9]制备了48种不同金属离子和 N 元素共掺杂TiO2光催化材料,发现使用V-N共掺杂 TiO2可以有效提高催化剂的可见光光催化活性。

笔者以硝酸铵为氮源,以偏钒酸铵为钒源,采用高温固相烧结法掺入钒源,液相法掺入氮源的分步掺杂的方式制备了钒-氮共掺杂含钛高炉渣光催化材料,在紫外光下,以亚甲基蓝为模拟污染物,选取掺杂量、煅烧温度及煅烧时间为影响因素,评价其紫外可见光光催化活性。同时,采用 XRD、SEM 等表征手段,对钒-氮共掺杂高炉渣催化剂、未掺杂含钛高炉渣的结构、形貌等进行表征分析,探讨钒-氮共掺杂含钛高炉渣的光催化速率、效率机理,为进一步开发高活性光降解催化剂以及后续环保产品的制备提供可靠参考。

1. 试验部分

1.1 仪器与试剂

催化剂的相结构采用DK7735型X射线衍射仪(荷兰帕纳科公司);形貌分析采用VEGA Ⅱ XMH型扫描电子显微镜(捷克泰思肯公司);光催化反应在BOT-GHX-Ⅱ型光化学反应仪中进行;亚甲基蓝的吸光值采用T-6型紫外分光光度计(南京菲勒仪器有限公司);高炉渣破碎采用MZ-100型密封式制样粉碎机(南昌市力源矿冶设备有限公司)、掺杂混合采用RHbasic2S25型磁力搅拌器(苏州江东精密仪器有限公司)、催化剂低温干燥采用101型电热恒温鼓风干燥箱(北京永光明医疗仪器厂)。

含钛高炉渣取自攀钢巴关河渣场;偏钒酸铵(分析纯)、硝酸铵(分析纯),亚甲基蓝(分析纯),冰乙酸(分析纯),溶液均用去离子水配置。

1.2 光催化剂的制备

以含钛高炉渣为原料(化学成分见表1),先将大块的进行破碎,然后进行研磨粉碎至小于0.075 mm。将含钛高炉渣微粒10 g与偏钒酸铵(偏钒酸铵-TiO2质量百分比45%)在玛瑙研钵中均匀混合,于200 mL烧杯中溶于50 mL去离子水,再置于磁力搅拌器上搅拌20~30 min,同时滴入5 mL冰乙酸,混合均匀,此为溶液A。按比例称取硝酸铵,溶解于10 ~20 mL去离子水中,此为溶液B。将溶液B滴加到溶液A中,混合均匀;将此悬浊液于干燥箱中80~100 ℃干燥10~12 h,冷却后进行研磨;再置于马弗炉中,于200~600 ℃下煅烧1~5 h,冷却至室温,研磨至30~60 μm,得V-N共掺杂含钛型高炉渣光催化材料[2]。

表 1 含钛高炉渣的主要成分Table 1. Main compositions of the Ti-bearing blast furnace slag% TiO2 Fe2O3 SiO2 MgO Al2O3 CaO V2O5 F 23.16 2.64 24.01 7.47 13.49 27.19 0.82 0.12 1.3 光催化材料降解测试方法

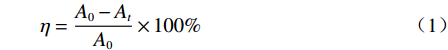

采用光催化材料水溶液体系降解测试方法(GB/T 23762—2009)[13]来测试光催化剂的活性。样品预处理,测试前置于紫外灯下照射8~10 h(样品表面紫外光强度达到2 mW/cm2),确保其表面吸附的有机物被彻底分解。配置10 mg/L亚甲基蓝溶液650 mL(现配现用),加入光催化反应容器中,在磁力搅拌的条件下,再加入方法1.2制备的光催化剂0.26 g,先进行暗反应15 min,使混合液达到吸附-解吸平衡,然后在500 W紫外灯照射下(波长365.0 nm)搅拌反应90~120 min,取10 mL溶液,经3000 r/min离心分离5~8 min,在紫外可见分光光度计上(1 cm比色皿),于664 nm处,以水调零测量上清液的吸光值,从工作曲线中查得亚甲基蓝的浓度,计算亚甲基蓝降解率[2]。计算公式为:

$$ \eta=\frac{A_{0}-A_{t}}{A_{0}} \times 100 \%$$ (1) 其中,A0为降解前原亚甲基蓝溶液的吸光度;η为降解率; At为光降解t时间后亚甲基蓝溶液的吸光度。

2. 结果与讨论

2.1 光催化剂SEM表征分析

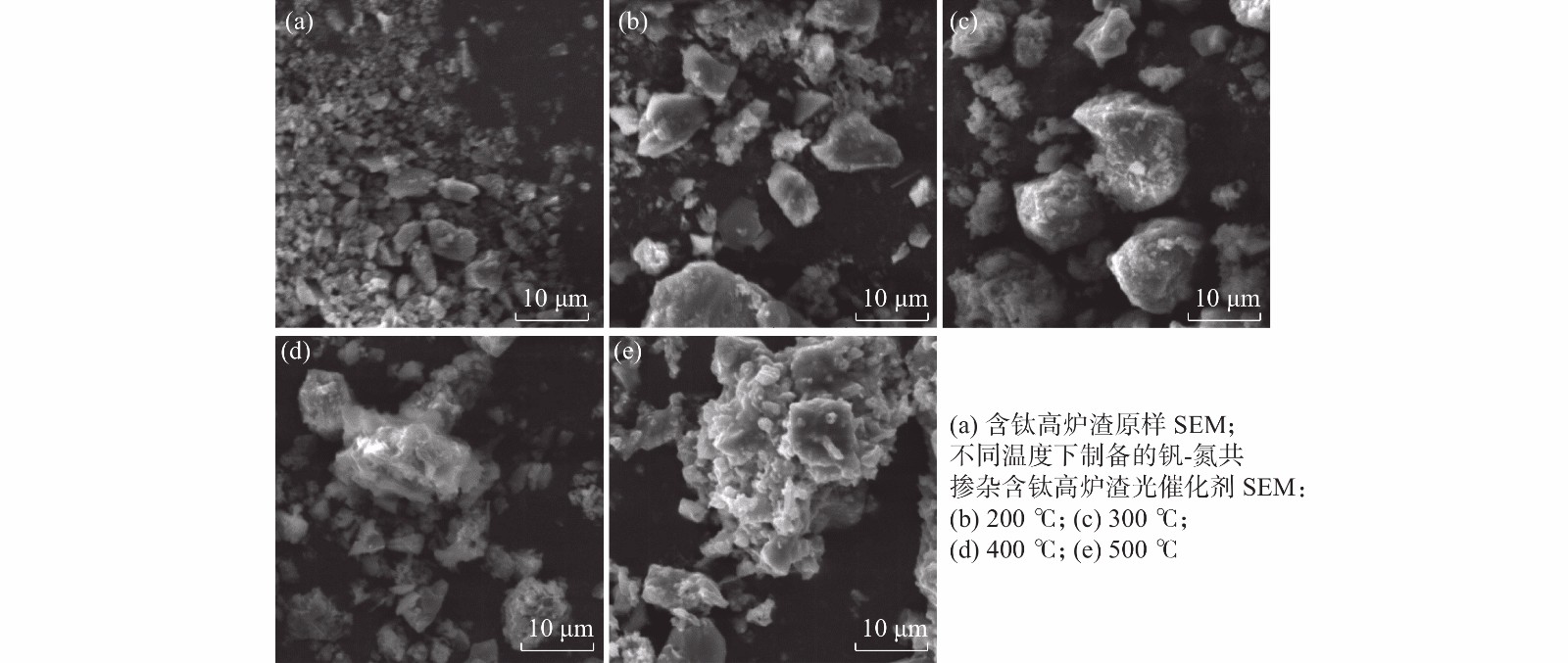

图1(a)为含钛高炉渣原样,图1(b)、(c)、(d)、(e)为摩尔掺杂比n(N): n(Ti)为30%、煅烧时间120 min,煅烧温度分别为200 、300、400 、500 ℃下制备的钒-氮共掺杂含钛高炉渣光催化剂SEM 形貌。由图1(a)可知,含钛高炉渣原样呈现出短柱状或略显层片状颗粒,大小较均匀,表面较光滑,颗粒棱角分明,因此整个样品的比表面积较大,含钛高炉渣在降解时具有较好的吸附性。由图1(b)可知,颗粒表面明显粗糙,片层特征明显,颗粒界面较圆滑;图1(c)中,当煅烧温度达到300 ℃时,表面的片层出现了脱落现象,颗粒团聚体较小,颗粒也比较分散,颗粒间的界线更加明显。由图1(d)、(e)可知,当煅烧温度达到400 、500 ℃时,颗粒变得蓬松易团聚,颗粒粘合严重,导致其有效表面积减小,光催化效率降低。

2.2 光催化剂XRD表征分析

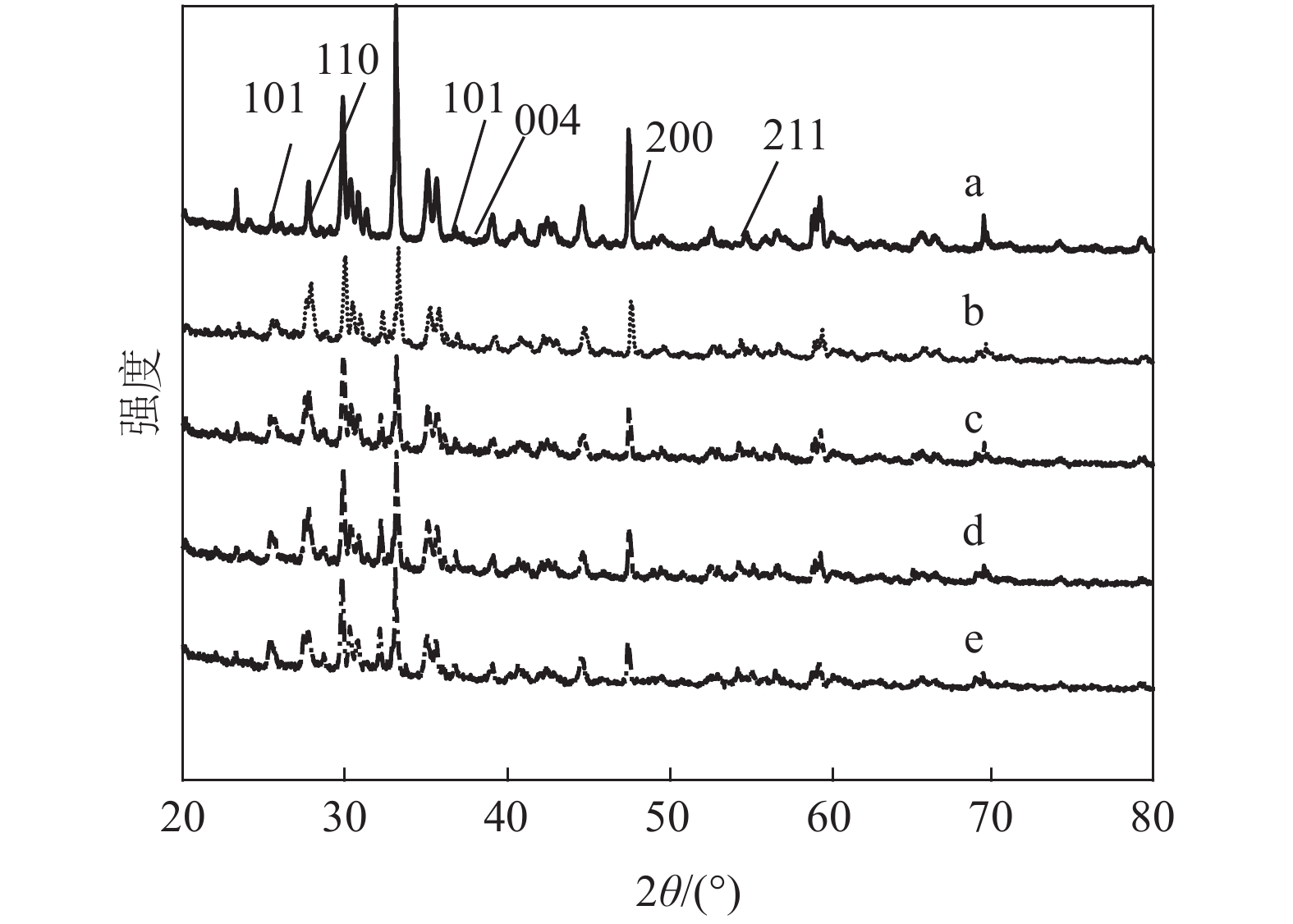

图2(a)为含钛高炉渣原样,图2(b)、(c)、(d)、(e)为n(N): n(Ti)(摩尔掺杂比)为30%、煅烧时间2 h,煅烧温度分别为200、300、400、500 ℃下制备的钒-氮共掺杂含钛高炉渣光催化剂XRD谱。由图2可知,含钛高炉渣和钒-氮共掺杂含钛高炉渣光催化剂主要物相仍是钙钛矿,其中的锐钛型TiO2(25.3°(101)、37.8°(004)、47.9°(200))与金红石型TiO2(27.5°(110)、36.2°(101)、54.4°(211))衍射峰的强度都较低,峰的宽度较窄,说明掺杂前后催化剂中的锐钛型与金红石型TiO2的物相含量较少。因此,XRD图谱结合试验分析发现钙钛矿也具有一定的光催化活性。由于氮和钒的掺杂量低,没有出现相应的衍射峰。

2.3 煅烧温度对高炉渣光催化效果的影响

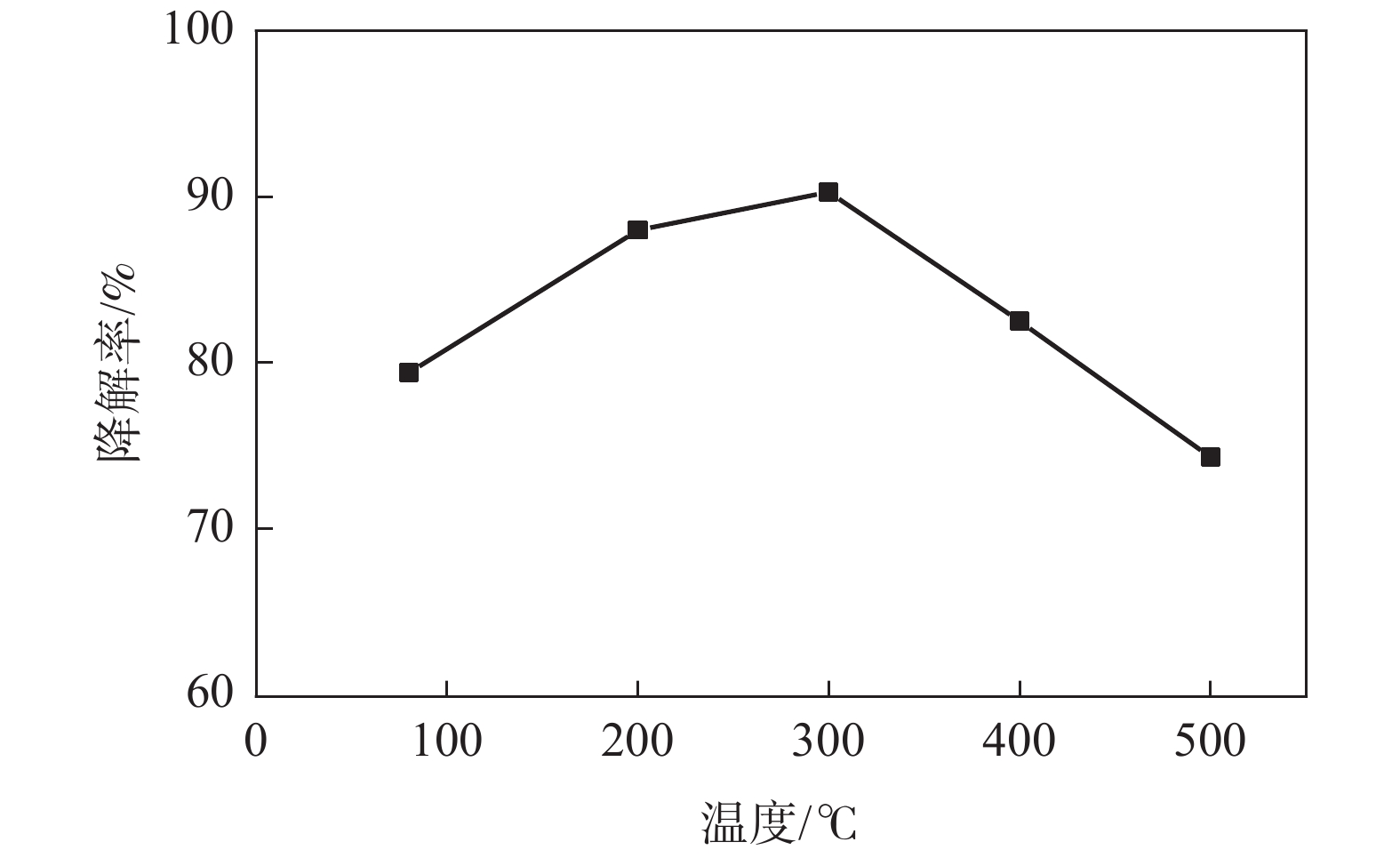

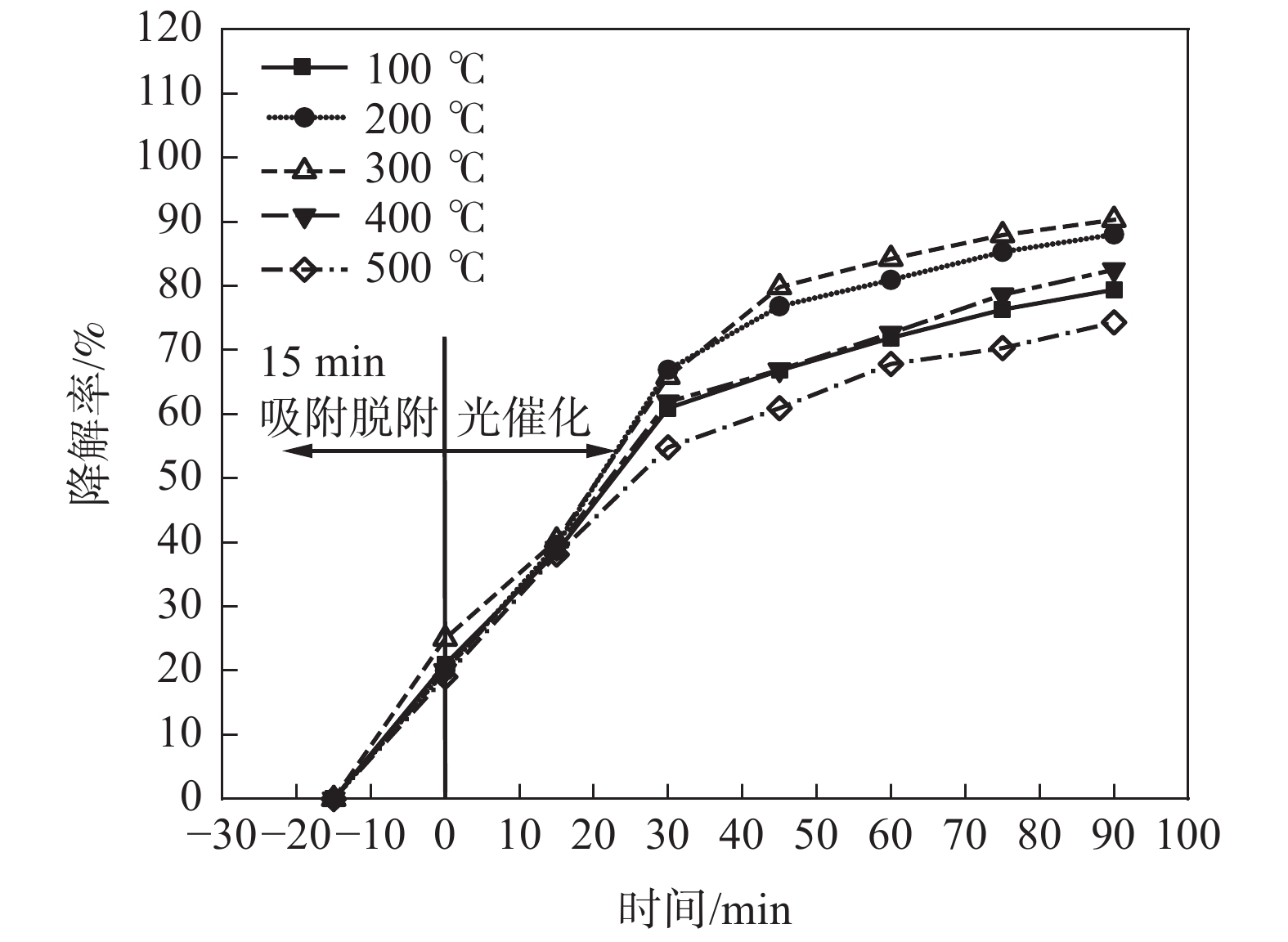

在煅烧温度分别为100 、200、300、400、500 ℃,n(N): n(Ti)(摩尔掺杂比)为30%,煅烧时间为2 h条件下制备钒-氮共掺杂高炉渣光催化剂,并考察其紫外光光催化降解亚甲基蓝的效果。由图3、图4可知,煅烧温度在100~500 ℃,高炉渣催化剂光催化降解率呈先上升,到达峰值后再下降的过程;其中300 ℃时催化效率最高,90 min降解效率达到90.2%。出现该情况的原因可能有:①氮掺杂的影响,当煅烧的温度低于300 ℃,N原子替换高炉渣中的氧原子受到限制,以至于N原子不能充分的掺入其中;当煅烧温度过高时,高炉渣中的N元素可能会因为温度的升高,导致光催化剂组分中的N元素部分挥发,同时使空气中的氧原子又重新的替代进入晶格中的N原子[14]。②钒掺杂的影响,偏钒酸铵在常温至220 ℃时不发生热分解反应,在此温度期间对催化剂的光催化活性影响可忽略;在220~400 ℃时,偏钒酸铵开始分解为较为复杂的钒氧化物,其中二价和四价钒氧化物可提高其光催化活性;温度高于400 ℃时,偏钒酸铵热分解为五氧化二钒,五氧化二钒对光催化剂有一定的抑制作用,可能导致其光催化活性明显降低[15-16]。

同时,随着温度的增加,温度对表面结构影响也比较明显。它不仅会导致大量的吸附物质覆盖在催化剂表面活性中心,而且在高温下会使得粒子团聚现象严重,导致有效面积也会明显减少,催化活性中心也会相应降低,从而致使光反应阶段的反应速率下降,最终影响整个光催化效果。

2.4 掺杂量对高炉渣光催化效果的影响

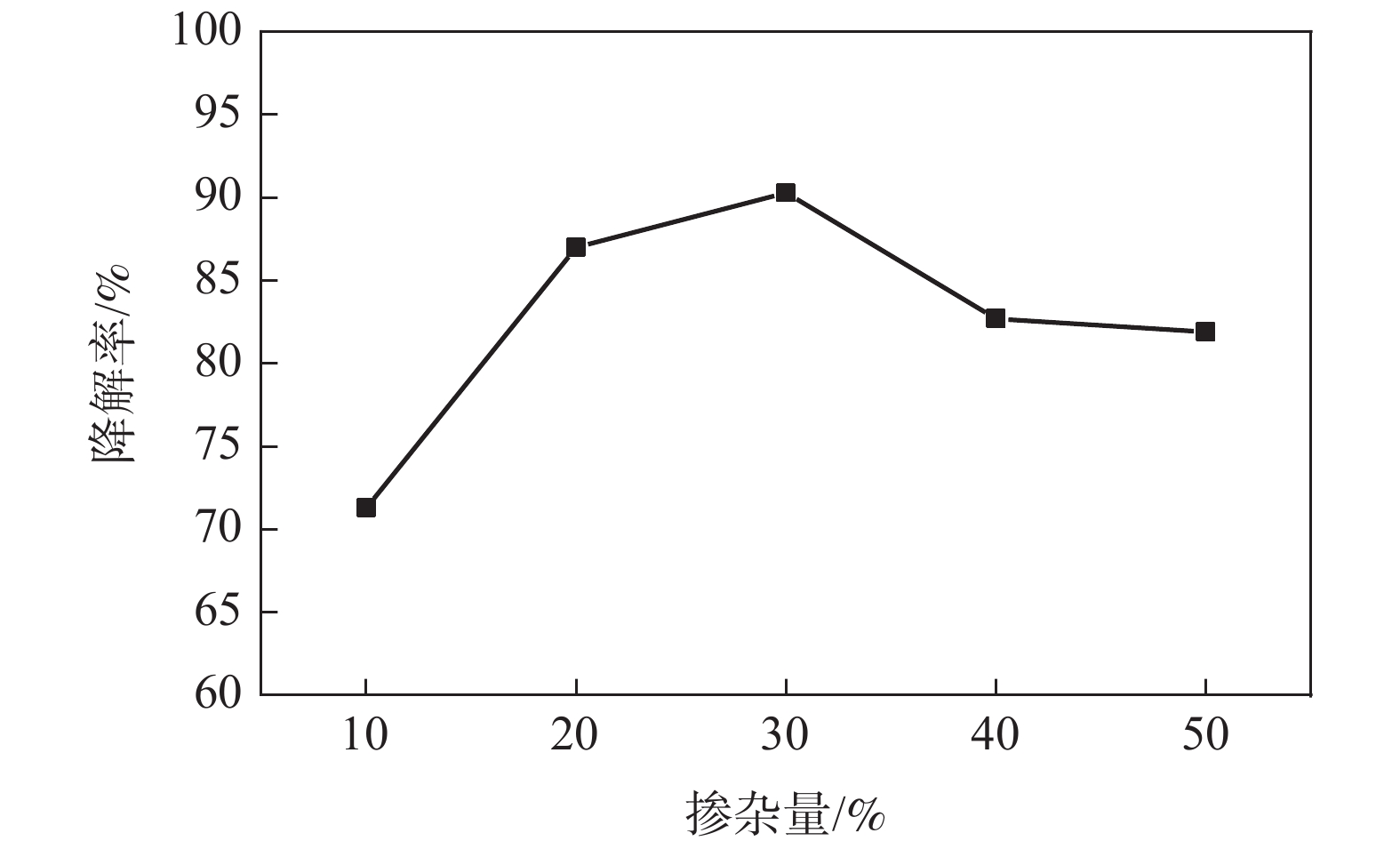

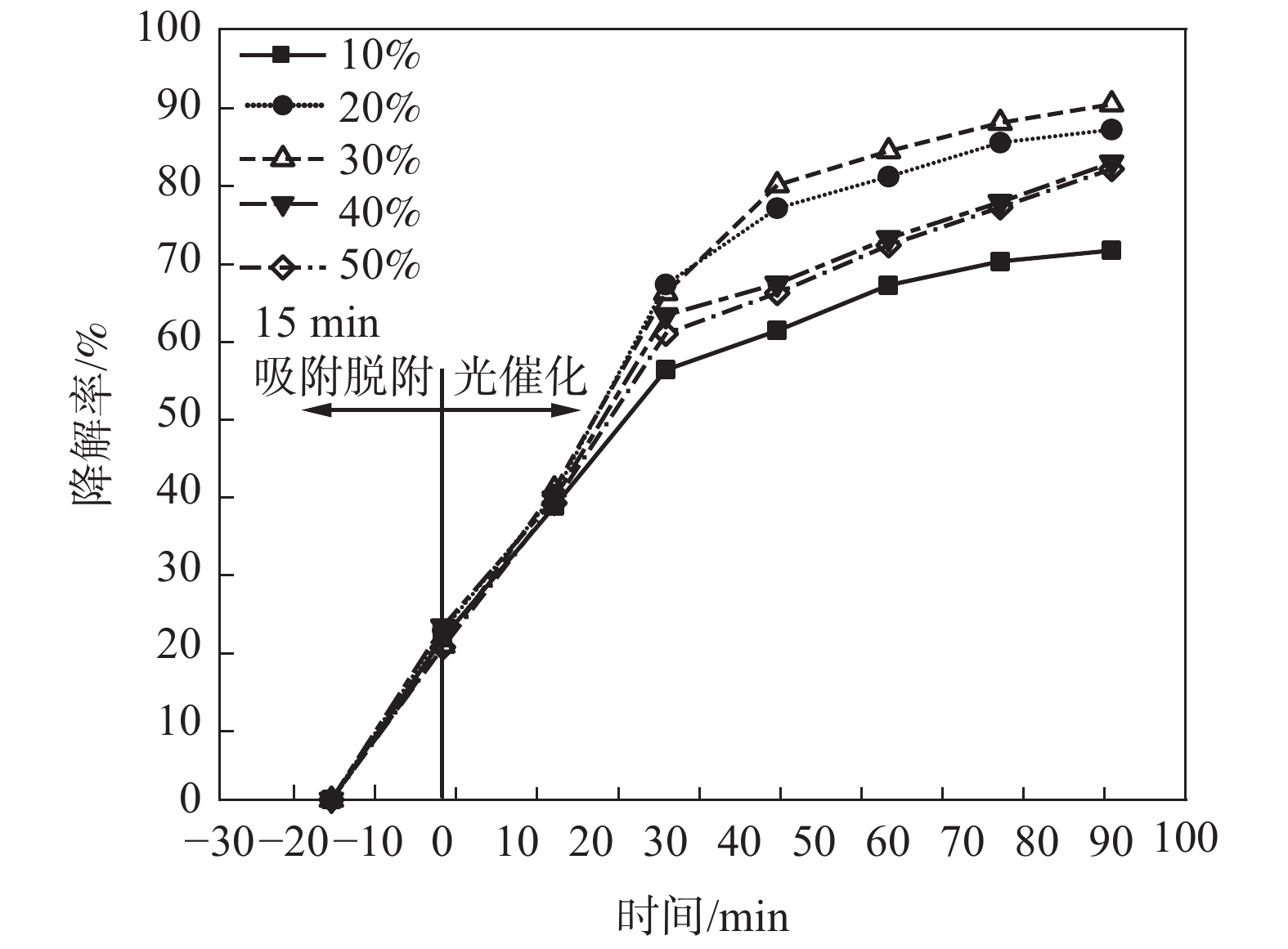

在煅烧时间为2 h,偏钒酸铵-TiO2质量百分比45%,煅烧温度为300 ℃的条件下,考察n(N): n(Ti)(摩尔掺杂比)为10%、20%、30%、40%和50%下制备的V-N共掺杂高炉渣光催化降解亚甲基蓝的效果。

Asahi等[17]报道了非金属N替换少量晶格氧带来的可见光活性, N的2p态和O的2p态的轨道杂化,使得TiO2的带隙宽度缩短,增强了对可见光的响应。由图5和图6可知,V-N共掺杂高炉渣光催化剂均表现出一定的可见光光催化活性,当n(N): n(Ti)掺杂比在10%~30%时,其光催化降解率逐渐上升;而当n(N): n(Ti)掺杂比在30%~50%时,其光催化降解率逐渐下降;其中n(N): n(Ti)掺杂比为30%时,经90 min的光催化,亚甲基蓝降解效率最高达到90.2%。因此,适量的氮掺杂到高炉渣中,有利于光生电子空穴分离,能拓宽可见光吸收范围,使光催化反应速率提高。另外,氮掺杂浓度影响电子能带结构,当掺杂浓度达到一定值时,其N的2p和O的2p轨道杂化使得带隙宽度缩短。同时,氮掺杂可降低紫外光照下的量子效率,形成新的电子空穴复合中心使光催化效率降低[9]。

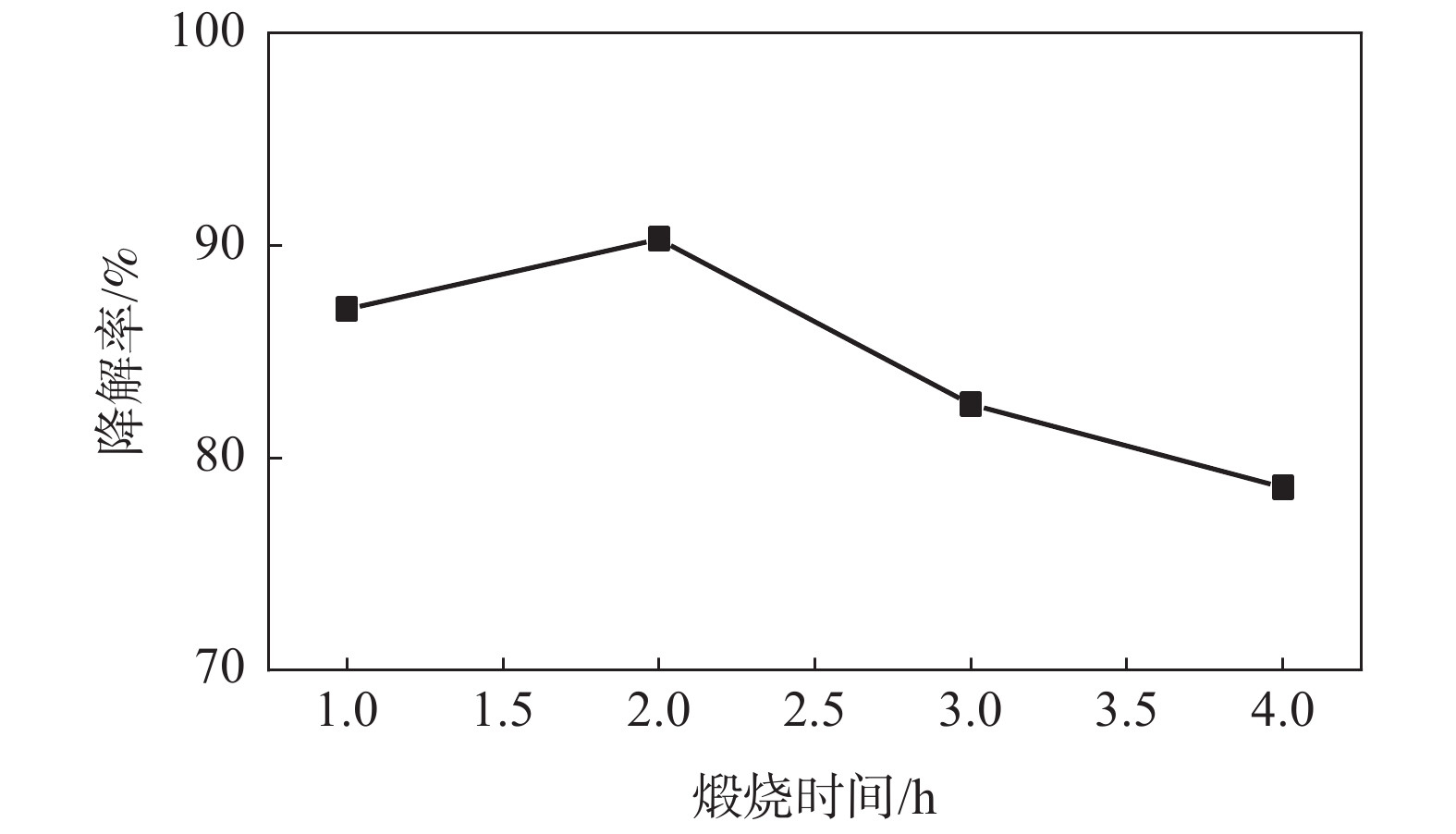

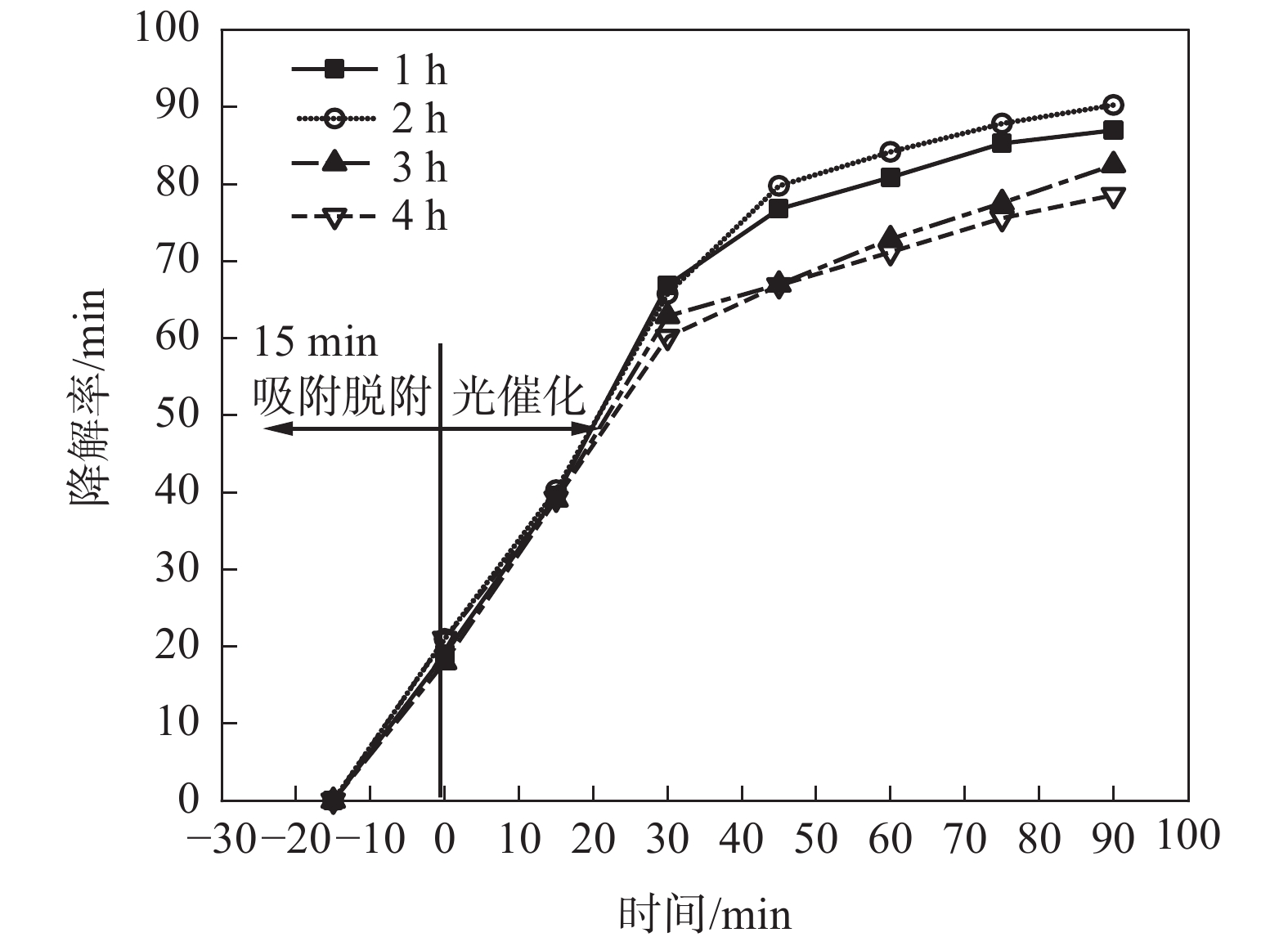

2.5 煅烧时间对高炉渣光催化效果的影响

在煅烧时间1、2、3、4 h,煅烧温度为300 ℃,n(N): n(Ti)掺杂比为30%的条件下制备了V-N共掺杂高炉渣光催化剂,并考察其紫外光光催化降解亚甲基蓝的效果。

由图7、8可知,当煅烧时间为1~2 h,光催化降解效率逐渐的增大;当煅烧时间达到2 h时,催化剂的亚甲基蓝的降解率达到了最高,之后随时间的增加其降解率逐渐降低。在煅烧过程中,光催化剂内部结构会不断的发生变化,煅烧时间较短时, N原子与TiO2晶体掺杂不充分,较多的载流子因不能与空位复合而使光催化效率降低;煅烧时间过长,导致空气中的O有充分的时间再次将已经替换后的Ti-N替换成Ti-O。

2.6 光催化降解时间与效率的关系

通过单因素试验,选取煅烧温度为300 ℃,偏钒酸铵-TiO2质量百分比45%,n(N): n(Ti)掺杂比为30%,煅烧时间2 h进行稳定性试验,经120 min光催化降解,V-N共掺杂高炉渣光催化剂的降解效率可以达到97%,相比于纯样提高了47%,相比于只掺杂钒的高炉渣提高15%。

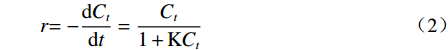

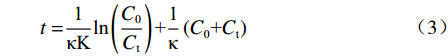

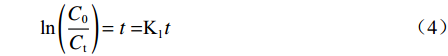

为进一步探索高炉渣光催化降解亚甲基蓝的效率与时间的关系, 笔者采用Langmuir-Hinshelwood模型进行计算,其方程式为[17]:

$$ {r}{}{=-}\frac{{{\rm{d}}}{{C}}_{{t}}}{{{\rm{d}}t}}=\frac{{κ}{{\rm{Κ}}}{{C}}_{{t}}}{{1+{\rm{K}}}{{C}}_{{t}}} $$ (2) $$ {t=}\frac{\text{1}}{\text{κ}\text{K}}\text{ln}\left(\frac{{{C}}_{\text{0}}}{{{C}}_{\text{t}}}\right)\text+\frac{\text{1}}{\text{κ}}\left({{C}}_{\text{0}}\text+{{C}}_{\text{t}}\right) $$ (3) $$ \text{ln}\left(\frac{{{C}}_{\text{0}}}{{{C}}_{\text{t}}}\right){={\rm{κΚ}}∙t=}{\text{Κ}}_{\text{1}}{t} $$ (4) 式中的r表示反应物的总反应速率;t表示反应的总时间;Ct表示 t 时刻反应物的浓度;C0表示反应物初始的浓度;k表示反应物的 Langmuir 速率常数,K表示吸附常数;K1表示一级速率常数。按照公式计算,V-N共掺杂含钛高炉渣光催化材料光催化降解亚甲基蓝的表观反应速率常数K1为1.531 mg·L−1h−1。在不同掺杂量、煅烧温度以及煅烧时间的条件下,V-N共掺杂含钛高炉渣光催化剂光催化降解亚甲基蓝的反应过程均较好地符合一级反应动力学方程。

3. 结论

1)采用高温固相烧结法掺入钒源,液相法掺入氮源的分步掺杂的方式制备的钒-氮共掺杂含钛高炉渣光催化材料可极大提高其光催过活性,光催化剂的降解效率最高可达97%,相比于原渣提高了47%,相比于只掺杂钒的高炉渣提高了15%。

2)试验制备钒-氮共掺杂含钛高炉渣光催化剂的最佳工艺条件是:n(N): n(Ti)掺杂比为30%,煅烧温度300 ℃,偏钒酸铵-TiO2质量百分比45%,煅烧时间2 h。同时, V-N共掺杂含钛高炉渣光催化剂光催化降解亚甲基蓝的反应过程符合一级反应动力学方程,为下一步扩大试验提供理论基础。

-

表 1 含钛高炉渣的主要成分

Table 1. Main compositions of the Ti-bearing blast furnace slag

% TiO2 Fe2O3 SiO2 MgO Al2O3 CaO V2O5 F 23.16 2.64 24.01 7.47 13.49 27.19 0.82 0.12 -

[1] Huo Hongying, Li Ruiping. Research process on photocatalytic materials of high titanium blast furnace slag[J]. Multipurpose Utilization of Mineral Resources, 2020,1(4):36−41. (霍红英, 李瑞萍. 高钛型高炉渣光催化材料研究进展[J]. 矿产综合利用, 2020,1(4):36−41. doi: 10.3969/j.issn.1000-6532.2020.04.006 [2] Huo Hongying, Zou Min. Reparation and performance optimization of Co-doped high-titanium blast furnace slag as photocatalytic material[J]. Iron Steel Vanadium Titanium, 2021,42(1):65−69. (霍红英, 邹敏. 钴掺杂高钛型高炉渣光催化材料制备及性能优化[J]. 钢铁钒钛, 2021,42(1):65−69. [3] 施丽丽. 含钛高炉渣物理化学特性的实验研究[D]. 贵阳: 贵州大学, 2009.Shi Lili. Experimental study on physical chemistry characteristics of titanium-bearing blast furnace slag[D]. Guiyang: Guizhou University, 2009. [4] Li Yang, Yue Yi, Que Zaiqing, et al. Preparation and visible-light photocatalytic property of nanostructured Fe-doped TiO2 from titanium containing electric furnace molten slag[J]. International Journal of Minerals Metallurgy and Materials, 2013,20(10):1012−1020. doi: 10.1007/s12613-013-0828-y [5] Yang He, Xue Xiangxin, Zuo Liang, et al. Photocatalytic degradation of blue with blast furnace slag containing titania[J]. The Chinese Journal of Process Engineering, 2004,(3):265−268. (杨合, 薛向欣, 左良, 等. 含钛高炉渣催化剂光催化降解亚甲基蓝[J]. 过程工程学报, 2004,(3):265−268. doi: 10.3321/j.issn:1009-606X.2004.03.014 [6] Ma Xingguan, Ma Zhixiao, Yang He, et al. Experimental study on the degradation of the furfural waste water with titaniferous blast furmace slag[J]. Environmental Protection Science, 2009,35(5):15. (马兴冠, 马志孝, 杨合, 等. 含钛高炉渣光催化降解糠醛废水[J]. 环境保护科学, 2009,35(5):15. doi: 10.3969/j.issn.1004-6216.2009.05.005 [7] Higanshimoto S, Tanihata W, Nakagawa, et al. Effective photocatalytic decomposition of VOC under visible light irradiation on N-doped TiO2 modified by vanadium species[J]. Applied Catalysis A:General, 2008,340(1):98−104. doi: 10.1016/j.apcata.2008.02.003 [8] Liu Jianwan, Han Rui, Zhao Yi. Enhanced photoactivity of V-N codoped TiO2 derived from a two-step hydrothermal procedure for the degradation of PCP-Na under visible light irradiation[J]. Journal of Physics and Chemistry C, 2011,115:4507−4515. doi: 10.1021/jp110814b [9] Li Qi, Han Lijuan, Liu Gang, et al. Synthesis, characterization and degradation performance of V-N-TiO2 nanoparticle photocatalysts[J]. Environmental Chemistry, 2013,32(6):1073−1080. (李琪, 韩立娟, 刘刚, 等. 钒-氮共掺杂TiO2的合成、表征及光催化性能[J]. 环境化学, 2013,32(6):1073−1080. [10] Wang Hui, Xue Xiangxin, Yang He, et al. Study of preparation of V5+ doped titanium-bearing blast furnace slag and its antibacterial capability[J]. Iron Steel Vanadium Titanium, 2009,30(4):6−10. (王辉, 薛向欣, 杨合, 等. V5+掺杂含钛高炉渣光催化抗菌材料的制备及抗菌性能研究[J]. 钢铁钒钛, 2009,30(4):6−10. [11] Zhou Mi, Yang He, Piao Erjun, et al. Effect of rare earth metal doping on photocatalytic performance of titania-bearing blast furnace slag[J]. Iron and Steel, 2010,45(10):90−94. (周密, 杨合, 卜二军, 等. 掺杂稀土金属对含钛高炉渣光催化性能影响[J]. 钢铁, 2010,45(10):90−94. [12] Zhang Shiqiu, Wang Weiqing. Manganese nodilied Ti-bearing blast furnace slag type photocatalyst degrade Cr6+ in waste water[J]. Metal Mine, 2017,(5):181−184. (张士秋, 王维清. 锰改性含钛高炉渣光催化剂降解废水中的Cr6+[J]. 金属矿山, 2017,(5):181−184. doi: 10.3969/j.issn.1001-1250.2017.05.035 [13] 中国国家标准化管理委员会. GB/T 23762-2009 光催化材料水溶液体系净化测试方法[S]. 北京: 中国标准出版社, 2010.Standardization Administration of China. GB/T 23762-2009 Test method for purification of aqueous solution systems of photocatalytic materials[S]. Beijing: China Standard Press, 2010. [14] 刘畅. 氮掺杂含钛高炉渣处理Cr(Ⅵ)废水的研究[D]. 沈阳: 东北大学, 2018.Liu Chang. Study on treatment of Cr(Ⅵ) wastewater by nitrogen-doped titanium-bearing blast furnace slag[D]. Shenyang: Northeastern University, 2018. [15] Chu Shaobin, Zhou Lizhen, Wang Zhongmin. A study of thermal decompositon of ammonium metavanadate[J]. The Chinese Journal of Process Engineering, 1991,3(1):69−70. (储绍彬, 周丽珍, 王忠敏. 偏钒酸铵热分解研究[J]. 过程工程学报, 1991,3(1):69−70. doi: 10.3321/j.issn:1009-606X.1991.01.011 [16] Huo Hongying. Optimization of photocatalytic performance of ammonium metavanadate doped high titanium blast furnace slag[J]. Multipurpose Utilization of Mineral Resources, 2020,(6):43−47. (霍红英. 偏钒酸铵掺杂高钛型高炉渣的光催化性能优化[J]. 矿产综合利用, 2020,(6):43−47. doi: 10.3969/j.issn.1000-6532.2020.06.008 [17] Zhou Caixia. Study on preparation and catalytic kinetics of TiO2 photocatalyst[J]. Chemical Enterprise Management, 2017,10(26):73−75. (周彩霞. TiO2光催化材料的制备及催化动力学研究[J]. 化工管理, 2017,10(26):73−75. doi: 10.3969/j.issn.1008-4800.2017.26.066 期刊类型引用(3)

1. 李帅鹏,田丽,张叶,李鑫,谢靖,张少博,刘文艳,张力. 改性含钛高炉渣抗菌性能测定. 轻金属. 2024(01): 45-49+58 .  百度学术

百度学术2. 李明阳,张晨,梁锐,龙红明,高翔鹏. 高炉渣基光催化材料在废水处理领域的研究进展. 硅酸盐学报. 2023(01): 270-282 .  百度学术

百度学术3. 霍红英. 钒掺杂高炉渣光催化透水砖的制备与性能研究. 稀有金属与硬质合金. 2023(06): 65-71 .  百度学术

百度学术其他类型引用(0)

-

下载:

下载:

下载:

下载:

百度学术

百度学术